Изобретение относится к способу получения катализаторов нефтепереработки и нефтехимии и может быть использовано в производстве катализаторов для гидроочистки нефтяного сырья.

Целью изобретения является получение катализатора с повышенной гидрирующей и гидрообессеривающей активностью за счет использования для пептизации в качестве неорганической кислоты азотной кислоты и введения соединения молибдена на определенной стадии - после упаривания.

П р и м е р 1.500 г гидроксида алюминия непрерывного осаждения влажностью 80мас.% пелтизируют при непрерывном перемешивании 4,5 мл концентрированной азотной кислотой плотностью 1,34 г/см , а затем 6 мл водного раствора метаванадата аммония, содержащего 0,575 г метаванадата аммония. Пелтизированную массу упаривают на водяной бане в течение 30 мин при перемешивании и приливают раствор, содержащий 14,80 г парамолибдата аммония в 75 мл дистиллированной воды Массу при

О

ел |

Ч)

чэ

перемешивании упаривают на водяной бане до влажности 70% и формуют экструзией в виде цилиндрических частиц диаметром 2 мм и длиной 4 мм. Сформованные частицы подвергают сушке на воздухе в течение 12ч, сушке в течение 2 ч при 100° С и 2 ч при 120°С, гГрокаливание при 550°С в течение 2 ч. 100 г прокаленного оксида алюминия, содержащего 0.5 мас.% VfcOs и 10 мас.% МоОз. помещают в 145 мл водного раствора, который содержит 27,00 г нитрата никеля. Пропитку носителя ведут при 60-70°С в течение 1 ч. Избыток пропиточного раствора отделяют декантацией. Катализатор сушат 2 ч при 80°С, 2 ч при 100°С, 2 ч при 120°С, 2 ч при 140°С, 6 ч при 160°С и 2 ч при 180°С. затем прокаливают при 550°С в течение 2 ч.

Состав катализатора, мас.%: МоОз Ю; N10 3; V205 0.5; А12Оз 86.5.

Пример 2. 500 г гидроксида алюми- ния непрерывного осаждения влажностью 80 мас.% пептизируют при непрерывном перемешивании 4,5 мл концентрированной азотной кислоты плотностью 1,34 г/см3, а затем 48 мл водного раствора метаванадата аммония, содержащего 4,76 г метаванадата аммония. Пептиэированную массу упаривают на водяной бане в течение 30 мин при перемешивании и приливают раствор, содержащий 18,97 г парамолибдата аммония в 96 мл дистиллированной воды. Массу при перемешивании упаривают на водяной бане до влажности 70% и формуют экструзией в виде цилиндрических частиц диаметром 2 мм и длиной 4 мл. Сформованные частицы подвергают термической обработке аналогично примеру 1.

100 г прокаленного оксида алюминия, содержащего 3,0 мас.% V20s и 12 мас.% МоОз, помещают в 145мл водного раствора, который содержит 38,45 г нитрата никеля. Пропитку, сушку и прокаливание катализатора ведут аналогично примеру 1. Состав катализатора.мас.%: МоОз 12; NI04; V20s3; А120з81.

ПримерЗ. 500 г гидроксида алюминия непрерывного осаждения влажностью 80 мас.% пептизируют при непрерывном перемешивании 4,5 мл концентрированной азотной кислоты плотностью 1.34 г/см3, а затем 90 мл водного раствора метаванадата аммония, содержащего 8,81 г метаванадата аммония. Пептизированную массу упаривают на водяной бане в течение 30 мин при перемешивании и приливают раствор, со- держащий 26,96 г парамолибдата аммония в 126 мл дистиллированной воды. Массу при перемешивании упаривают на водяной бане до влажности 70 мас.% и формуют экструзией в виде цилиндрических частиц

диаметром 2 мм и длиной 4 мм. Сформован ные частицы подвергают термической обра ботке аналогично примеру 1.

100 г прокаленного оксида алюми ния, содержащего 5,0 мас.% V20s и 16 мас.% МоОз, помещают в 145 мл водного раствора, который содержит 63,98 г нитрате никеля. Пропитку, сушку и прокаливание катализатора ведут аналогично примеру 1.

Состав катализатора, мас.%: МоОз 16, N10 6; V20s 5; А120з 73.

П р и м е р 4.100 г прокаленного оксида алюминия, приготовленного аналогично примеру 1 и содержащего 0,5 мас.% V20s м 100 мас.% МоОз, помещают в 145 мл водного раствора, который содержит 27,00 г нитрата кобальта, Пропитку, сушку и прокаливание катализатора ведут аналогично примеру 1.

Состав катализатора, мас.%: МоОз 10; СоО 3; V20s 0,5; А120з 86,5.

П р и м е р 5. 100 г прокаленного оксида алюминия, приготовленного аналогично примеру 2 и содержащего 3,0 мас.% V20s и 12мас,% МоОз, помещают в 145 мл водного раствора, который содержит 38,45 г нитрата кобальта. Пропитку, сушку и прокаливание катализатора ведут аналогично примеру 1.

Состав катализатора, мас.%: МоОз 12; СоО 4; V2053; А120з81.

Пример 6. 100 г прокаленного оксида алюминия, приготовленного аналогично примеру 3 и содержащего 5,0 мас.% V20s и 16 мае. % МоОз, помещают в 145 мл водного раствора, содержащего 63,98 г нитрата кобальта. Пропитку, сушку и прокаливание катализатора ведут аналогично примеру 1.

Состав катализатора, мас.%: МоОз 16; СоОб: V2055: А 20з73.

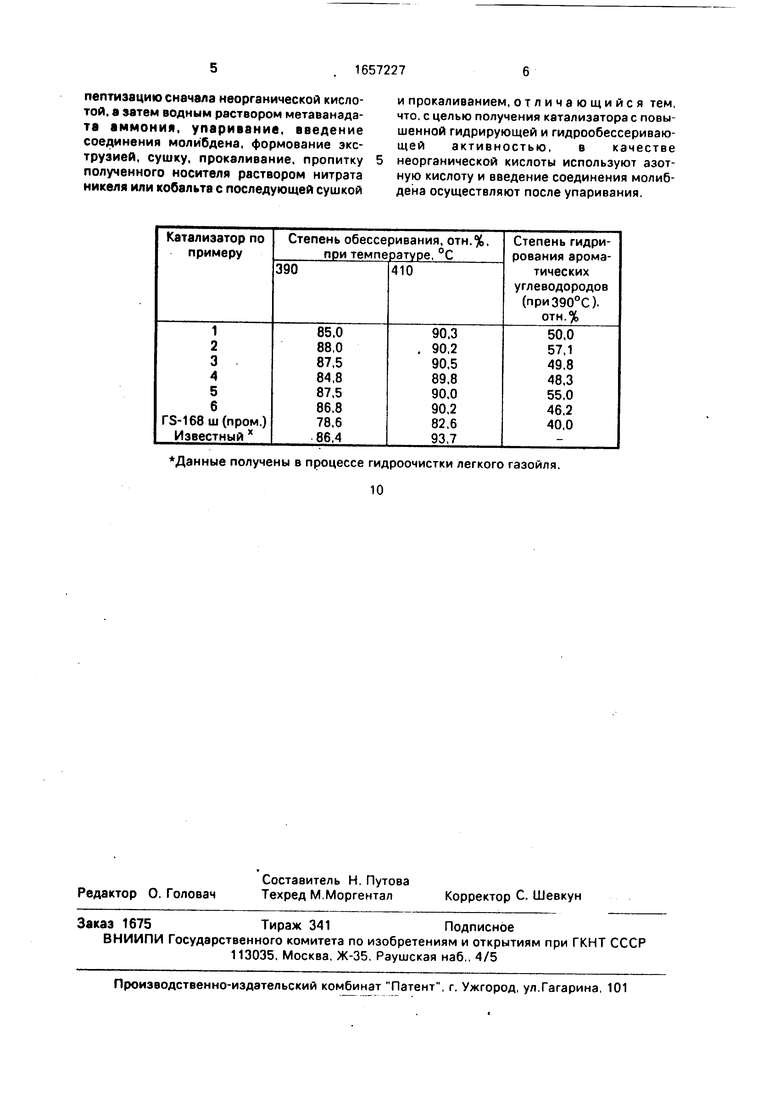

Сравнительная характеристика гидро- обессеривающей и гидрирующей активности известного, промышленного катализатора,ГЗ - 168ш и катализаторов, синтезированных согласно примерам 1-6, представлена в таблице. Испытания катализаторов проводят на лабораторной проточной установке гидроочистки дизельного топлива фракции 214-350°С, с содержанием серы 2,29 мас.%. Давление 3,5 МПа, соотношение водорода к сырью 400:1. объемная скорость подачи сырья 2,5 ч 1.

Таким образом, предлагаемый способ позволяет получить катализатор, об/гадающий повышенной гидрирующем и гидро обессеривающей активностью.

Формула изобретения Способ приготовления катализатора для гидроочистки нефтяноговырья. включающий осаждение гидроксида алюминия,

пелтиэацию сначала неорганической кислотой, а затем водным раствором метаванада- та аммония, упаривание, введение соединения молибдена, формование экструзией, сушку, прокаливание, пропитку полученного носителя раствором нитрата

и прокаливанием, отличающийся что. с целью получения катализатора с п шенной гидрирующей и гидрообессери щей активностью, в качес неорганической кислоты используют а ную кислоту и введение соединения мо

никеля или кобальта с последующей сушкой дена осуществляют после упаривания.

и прокаливанием, отличающийся тем, что. с целью получения катализатора с повышенной гидрирующей и гидрообессериваю- щей активностью, в качестве неорганической кислоты используют азотную кислоту и введение соединения молиб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1491564A1 |

| Катализатор для гидроочистки нефтяного сырья | 1988 |

|

SU1657226A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1987 |

|

SU1581375A1 |

| Способ получения катализатора гидроочистки нефтяного сырья | 1987 |

|

SU1424863A1 |

| Способ получения катализатора для гидроочистки нефтяного сырья | 1985 |

|

SU1297899A1 |

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1397077A1 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2246987C1 |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

Изобретение касается каталитической химии, в частности приготовления катализатора для гидроочистки нефтяного сырья, что может быть использовано в нефтехимии. Цель - повышение гидрирующей и гидрообессеривающей активности катализатора. Его готовят осаждением гидроксида алюминия, пептизацией сначала азотной кислотой, а затем водным раствором метаванадата аммония. После упаривания раствора вводят соединение молибдена, подвергают экструзии (для формования), сушке, прокаливанию и пропитке раствором нитрата никеля или кобальта с последу- ющими сушкой и прокаливанием. Полученный катализатор обеспечивает степень обессеривания при 390 и 410°С до 88 и 90,5% соответственно, а также степень гидрирования ароматических углеводородов при 390°С 57,1% против 86,4 и 93% без гидрирования ароматических углеводородов, содержащихся в дизельном топливе (фракции 214- 350°С). 1 табл. Ј

Данные получены в процессе гидроочистки легкого газойля.

10

| Патент США № 3836453, кл.208-143 | |||

| опублик | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ получения катализатора гидроочистки нефтяного сырья | 1987 |

|

SU1424863A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1491564A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-23—Публикация

1988-12-19—Подача