Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение механической прочности и гидрообессеривающей активности катализаторов гидроочистки.

Уровень техники заключается в следующем. Известен способ получения алюмоникельмолибденовых катализаторов гидроочистки с повышенной механической прочностью за счет изменения влажности массы гидроксида алюминия, поступающей на формовку (Нефтехимия и нефтепереработка, 1981, N 8, с. 26-29).

Недостатком этих катализаторов является их недостаточная механическая прочность и низкая гидрообессеривающая активность.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ [US 4880526 A, 14.11.89], по которому для приготовления катализатора гидроочистки проводят осаждение соли алюминия, старение осадка при 20-30oC и pH 8-12 в течение 15 мин или более, промывку осадка, смешение его с солью никеля и молибдена (или вольфрама) при 25-100oC и pH 4-10 с получением смеси, содержащей 1-6% никеля и 8-40% другого металла, экструдирование этой смеси, ее сушку и прокаливание.

Однако недостатками этого катализатора являются его низкие механическая прочность на раздавливание и гидрообессеривающая активность.

Сущность изобретения заключается в следующем. Изобретение направлено на решение задачи получения высокопрочного и высокоактивного катализатора гидрообессеривания нефтяных фракций.

Полученный технический результат позволяет решить поставленную задачу. Данный технический результат достигается получением катализатора, у которого отношение внутренней поверхности к внешней составляет (5-8) • 104 при следующем соотношении компонентов: оксид молибдена - 11-14%, оксид никеля 3-5 мас. % и оксид алюминия - остальное, способом приготовления катализатора, включающeм осаждение гидроксида алюминия сульфатным методом, введение в гидроксид алюминия сначала солей молибдена, а затем никеля при определенной температуре и непрерывном перемешивании, обработку полученной массы с определенной влажностью одноосновной минеральной кислотой до pH среды 4-6, формовку, провяливание, сушку и прокаливание.

Существенными признаками предлагаемого изобретения являются определенное соотношение между внутренней и внешней поверхностями катализатора, соотношение его компонентов и способ его получения.

Отличительными признаками данного изобретения являются отношение внутренней поверхности катализатора к внешней в пределах (5-8) • 104 при соотношении компонентов катализатора, мас.%: оксид молибдена - 11-14, оксид никеля 3-5 и оксид алюминия - остальное, а также способ его получения, включающий последовательное внесение активных компонентов - сначала соли молибдена и затем соли никеля в предварительно прогретый до 50-80oC гидроксид алюминия при непрерывном перемешивании последнего с промежуточным нагреванием молибденсодержащего гидроксида алюминия в течение 30 мин и обработку массы с влажностью 68-70 маc.% одноосновной минеральной кислотой - азотной или соляной до pH среды в пределах 4-6.

Новизна предлагаемого изобретения заключается в получении алюмоникельмолибденового катализатора с отношением внутренней поверхности к внешней в пределах (5-8) • 104, а также в способе его получения, включающем последовательное внесение соли молибдена - парамолибдата аммония и соли никеля в гидроксид алюминия при температуре последнего 50-80oC с промежуточным перемешиванием и нагреванием молибденсодержащего гидроксида алюминия в течение 30 мин и обработку массы с влажностью 68-70 мас.% одноосновной минеральной кислотой до pH среды в пределах 4-6. Предлагаемое техническое решение позволяет получить высокопрочный и высокоактивный катализатор гидроочистки нефтяного сырья, что позволяет значительно увеличить реакционный цикл эксплуатации установки.

Изобретение иллюстрируется следующими примерами.

Пример 1. Берут 500 г лепешки гидроксида алюминия, полученного сульфатным способом, с влажностью 80 маc.%, помещают в фарфоровую чашку и перемешивают при 50oC до получения однородной массы. Далее при непрерывном перемешивании и нагреве в массу вносят соль парамолибдата аммония [(NH4)6Mo7O24 • 4H2O] массой 13,8 г, перемешивают 30 мин, затем вводят азотнокислый никель [Ni(NO3)2 • 6H2O] массой 12,0 г, продолжают перемешивать до получения массы с влажностью 68 мас.% и постепенно добавляют в массу концентрированную азотную кислоту до pH среды 4, продолжают перемешивать и поддерживать температуру массы 50oC в течение 30 мин. Массу формуют в экструдаты, экструдаты провяливают, сушат и прокаливают.

Катализатор имеет следующий химический состав, мас.%:

Оксид молибдена (MoO3) - 11,0

Оксид никеля (NiO) - 3,0

Оксид алюминия (Al2O3) - 86,0

Соотношение внутренней и внешней поверхностей катализатора равно 8 • 104.

Индекс прочности катализатора - 4,2 кг/мм.

Пример 2. Катализатор готовят по примеру 1, но поддерживают температуру массы в фарфоровой чашке равной 65oC, обрабатывают массу с влажностью 69 мас.% азотной кислотой до pH среды 5.

Катализатор имеет следующий химический состав, мас.%:

Оксид молибдена - 12,5

Оксид никеля - 4,0

Оксид алюминия - 83,5

Соотношение внутренней и внешней поверхностей равно 7 • 104.

Индекс прочности катализатора - 3,9 кг/мм.

Пример 3. Готовят катализатор по примеру 1, но поддерживают температуру массы равной 80oC, влажность - 70% мас. и pH среды 6.

Катализатор имеет следующий химический состав, мас.%:

Оксид молибдена - 14,0

Оксид никеля - 5,0

Оксид алюминия - 81,0

Соотношение внутренней и внешней поверхностей равно 5 • 104.

Индекс прочности катализатора - 3,8 кг/мм.

Пример 4. Готовят катализатор по примеру 1, но вместо азотной кислоты используют соляную кислоту.

Катализатор имеет следующий химический состав, мас.%:

Оксид молибдена - 11,0

Оксид никеля - 3,0

Оксид алюминия - 86,0

Соотношение внутренней и внешней поверхностей катализатора - 7,8 • 104.

Индекс прочности катализатора - 4,0 кг/мм.

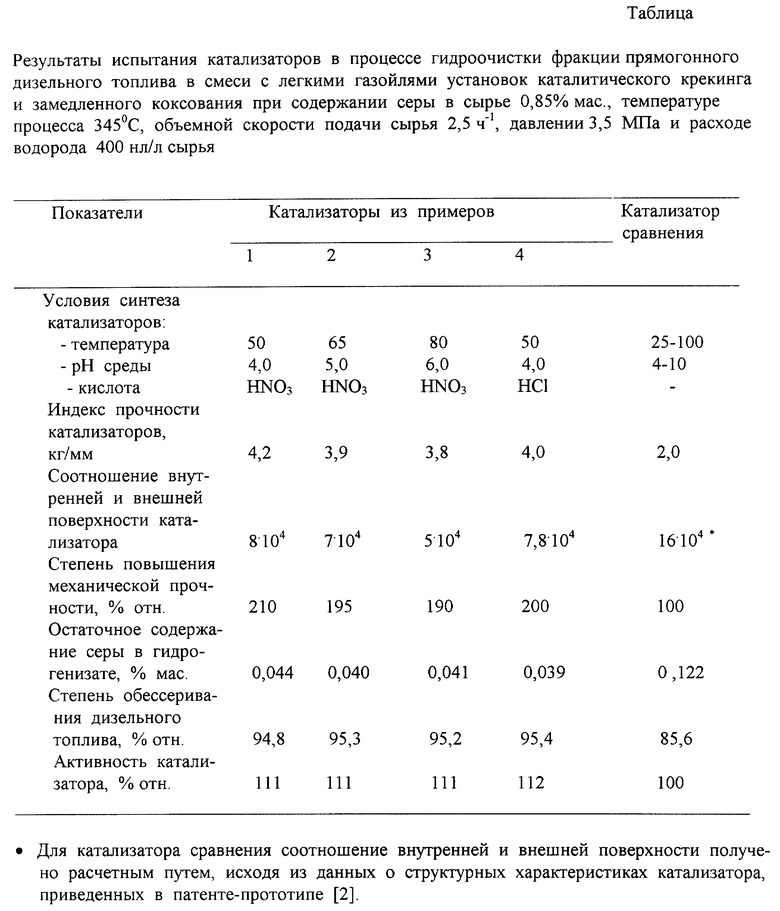

Катализаторы, полученные в примерах 1-4, и катализатор сравнения, приготовленный по прототипу, были испытаны в гидроочистке (на лабораторной установке) фракции прямогонного дизельного топлива в смеси с легкими газойлями установок каталитического крекинга и замедленного коксования. Общее содержание серы в сырье - 0,85 мас.%. Температура при гидроочистке - 345oC, объемная скорость подачи сырья - 2,5 ч-1, давление - 3,5 МПа и кратность подачи водорода - 400 нл/л сырья.

Результаты испытаний катализаторов представлены в таблице.

Из данных таблицы следует, что предлагаемый катализатор для гидроочистки нефтяных фракций характеризуется более высокой механической прочностью на раздавливание и обессеривающей активностью в гидроочистке фракций дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2000 |

|

RU2189860C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2159672C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2001 |

|

RU2206396C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2098181C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286846C1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности. Описывается катализатор гидроочистки нефтяного сырья, содержащий оксиды молибдена, никеля и алюминия, отличающийся тем, что отношение внутренней поверхности катализатора к внешней составляет (5-8)•104 при следующем соотношении компонентов, мас.%: оксид молибдена 11-14; оксид никеля 3-5; оксид алюминия остальное до 100. Описывается также способ приготовления вышеуказанного катализатора. Технический результат - получение высокопрочного и высокоактивного катализатора гидрообессеривания нефтяных фракций. 2 с.п. ф-лы, 1 табл.

Оксид молибдена - 11-14

Оксид никеля - 3-5

Оксид алюминия - Остальное до 100

2. Способ получения катализатора для гидроочистки нефтяного сырья по п. 1, включающий осаждение гидроксида алюминия сульфатным методом, введение в гидроксид алюминия солей молибдена и никеля, формовку экструзией, сушку, прокаливание, отличающийся тем, что перед внесением активных компонентов гидроксид алюминия прогревают при температуре 50-80oС при непрерывном перемешивании, затем вводят постадийно парамолибдат аммония и нитрат никеля с промежуточным нагреванием молибденсодержащего гидроксида алюминия при постоянном перемешивании в течение 30 мин и обрабатывают полученную массу с влажностью 68-70 мас.% одноосновной минеральной кислотой (азотной или соляной) до рН среды в пределах 4-6.

| US 4880526 A, 14.11.89 | |||

| Способ приготовления окисного алюмокобальтмолибденового катализатора | 1975 |

|

SU640641A3 |

| МАШИНА ДЛЯ ДВОЕНИЯ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 0 |

|

SU309045A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Силин Н.Г | |||

| Внедрение новых шнекпрессовых машин для формовки катализаторов гидроочистки и гидрокрекинга, Нефтепереработка и нефтехимия, 1981, № 8, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1999-09-20—Публикация

1997-11-25—Подача