Настоящее изобретение относится к усовершенствованному способу получения полиолефинового вторичного сырья, а конкретнее вторичного сырья HDPE и PP.

Предпосылки изобретения

Полиолефины представляют собой прочные, гибкие пластмассы, которые, благодаря простоте их обработки и стойкости к химическому воздействию, обладают целым рядом возможных применений и, с процентным соотношением, составляющим 45%, представляет собой наиболее крупную отдельную группу пластмасс, используемую потребителями, в Европе.

Безусловно, наибольший сектор применения полиолефиновых пластмасс принадлежит упаковке. Повсеместное распространение пластиковой упаковки снова и снова помещает ее в центр внимания дебатов по поводу загрязнения окружающей среды. Ввиду отсутствия любой подходящей инфраструктуры, предназначенной для сбора, сортировки и повторного использования, пластиковая упаковка может стать проблемой, как выясняется в ходе дебатов по поводу загрязнения океанов. В различном объеме и с различным размахом такие инфраструктуры сооружались по всей Европе за последние 25 лет, что было инициировано Директивой ЕС об упаковке и соответствующим национальным законодательством. В Германии эта инфраструктура представлена системами отвода в виде желтого мешка/желтого бака, а также подводящими каналами и заводами для сортировки и повторного использования. Долгосрочная эффективность этих инфраструктур и их распространение в других странах довольно существенно зависят от спроса на производстве на повторно используемые пластмассы; чем выше будет качество предоставленного вторичного сырья, тем лучше будет развиваться этот спрос.

Что касается упаковки, изготовленной из PET, уже сегодня ее изготавливают по замкнутому циклу, при этом пластмассы для упаковки используют повторно в следующем цикле использования для производства упаковки. Если говорить о полиолефинах, то возникающая проблема заключается в том, что в результате стандартных способов переработки, полиолефины обрабатываются со смешанными цветами, которые также повторно воспроизводятся в повторно используемом материале. Следовательно, в зависимости от состава исходного материала, конечные продукты, изготовленные соответствующим образом, имеют различные оттенки серого. Поскольку доступные на сегодняшний день способы переработки также оставляют остаточные примеси на полиолефиновых пластмассах, переработанные продукты склонны испускать характерные запахи вторичного сырья, что исключает применение вблизи конечного пользователя. Как следствие, в случае полиолефиновых пластмасс, доступные применения сейчас представляют собой преимущественно применения «незамкнутого цикла» более отдаленные от конечного потребителя; другими словами, вторичное сырье вместо того, чтобы снова перерабатывать в упаковку, перерабатывают вместо этого в продукты из пластмассы с продолжительным сроком службы от, например, строительного сектора.

Особым препятствием для повторного использования полиолефиновых пластмасс являются посторонние вещества, которые захватываются в небольших количествах во время первичного использования полиолефинов. Например, полиэтиленовая упаковка для шампуня может захватывать неполярные ингредиенты, такие как ароматизаторы из шампуня, которые в дальнейшем не могут быть удалены посредством простой промывки водой. Если полиолефиновое вторичное сырье этого типа подвергается воздействию высоких тепловых нагрузок, например, как в случае с операциями экструзии, эти мигрирующие вещества подвергаются распаду, являясь существенным источником характерных неприятных запахов вторичного сырья.

Другим препятствием, которое особенно воздействует на полиолефиновый упаковочный материал, является то, что этот материал не получен в качестве исходного материала относительно однородного цвета - в отличие, например, от упаковки из PET для напитков. Использование способов сортировки, которые до сих пор считались традиционными, обеспечивает продукты в различных оттенках серого, как было указано выше.

Исключением из этого являются конкретные системы сбора, предназначенные для однородной упаковки, например, в форме молочных бутылок, которая, как и другая упаковка для напитков, собирается, например, отдельно в супермаркетах Великобритании. Однако большая часть полиолефиновой упаковки, которая часто предусматривает не только разноокрашенную полиолефиновую упаковку, но также значительное процентное содержание других пластмасс и посторонних веществ, таких как металлы, дерево или бумага, просто отбраковывается в зависимости от типа материала (например, «РЕ») и, как объяснено выше, обычно после измельчения и промывания холодной водой, гранулируется и находит практическое применение вдали от потребителя с уровнем прибыли, который обычно значительно ниже цены на продукт с использованием первичных сырьевых материалов.

Долгосрочная тенденция повышения цен на сырьевые материалы, а также трудности, наблюдаемые в промышленности по производству потребительских товаров, в приспособлении к растущему спросу на продолжительно изготавливаемую продукцию, привела к необходимости в способах, позволяющих обработку полиолефиновых отходов упаковки, особенно тех, что из домашнего хозяйства, для повторного использования в упаковке для конечных потребителей. Для этого способ должен обеспечивать в высшей степени очищенный продукт вторичного сырья, который может быть отправлен для повторной экструзии, без генерирования побочных продуктов, пораженных неприятным запахом. Кроме того, способ должен выполняться с минимальной сложностью, даже при больших количествах перерабатываемого продукта, а также недорого, с целью предоставления продукта, конкурентоспособного на рынке. Настоящее изобретение придерживается этого требования.

Краткое описание изобретения.

Настоящее изобретение в целом раскрывает способы получения полиолефинового вторичного сырья из отходов со смешанным цветом, содержащих полиолефин. Раскрытый способ более конкретно может отделять полиолефины от загрязняющих составляющих, которые были введены в полиолефины в результате случаев миграции, хотя способ также способен отделять загрязняющие составляющие, которые приклеились к поверхности полиолефинов или которые присутствуют в смеси с полиолефинами.

В частности, настоящее изобретение относится к способу получения полиолефинового вторичного сырья, подходящего для производства потребительских товаров из отходов со смешанным цветом, содержащих полиолефин, который включает следующие этапы:

(i) обработку полиолефиновой отработанной фракции со смешанным цветом водой без подачи тепловой энергии,

(ii) обработку полиолефиновой отработанной фракции, полученной на (i), посредством промывки щелочной средой при температуре, составляющей по меньшей мере 60°С,

(iii) сортировку на хлопья полиолефиновой отработанной фракции, полученной на (ii), с предоставлением одной или нескольких одноцветных полиолефиновых отработанных фракций, каждая из которых содержит полиолефин в концентрированной форме, при этом этапы (ii) и (iii) также могут выполнять в обратной последовательности,

(iv) обработку одноцветных полиолефиновых отработанных фракций, полученных на предыдущих этапах, при температуре в диапазоне от 50 до 155°С, предпочтительно в течение по меньшей мере 60 минут.

Если выше указано, что этапы (ii) и (iii) также можно выполнять в обратной последовательности, то это означает, что в этом случае после обработки (i) водой, в ходе которой не подается тепловая энергия, следует операция сортировки на хлопья полиолефиновой отработанной фракции, полученной в результате обработки водой, с предоставлением одной или нескольких одноцветных полиолефиновых отработанных фракций, а после этого следует обработка отработанной фракции посредством промывки щелочной средой при температуре, составляющей по меньшей мере 60°С. Обработка, описанная на (iv), в этом случае следует за указанным промыванием.

Полиолефиновые отработанные фракции, которые подлежат добавлению в качестве исходного материала для способа настоящего изобретения, могут представлять собой фракции любого подходящего полиолефина и/или смесей полиолефинов. Однако предпочтительно, если полиолефиновая отработанная фракция содержит материал, который состоит преимущественно, т.е. в объеме, составляющем по меньшей мере 75 вес. %, предпочтительно по меньшей мере 80 вес. %, и более предпочтительно по меньшей мере 90 вес. %, из полиолефинов одного и того же базового полимера. Считается, что базовые полимеры включают гомополимеры, такие как полипропилен или полиэтилен, а также сополимеры этилена и пропилена с другими α-олефиновыми мономерами. Что касается полиэтилена, известные различные модификации, такие как HDPE, LDPE или LLDPE также считаются, соответственно, независимыми базовыми полимерами. Полиолефины, особенно предпочтительные в контексте настоящего изобретения, представляют собой полипропилены и модификации полиэтилена, более конкретно в виде LDPE и HDPE, предпочтительно в виде HDPE.

Исходный материал, который может использоваться для способа, содержит, эффективно, отработанные фракции, подвергающиеся предварительной сортировке на основную составляющую пластмасс; эти фракции могут быть получены на традиционных мусоросортировочных заводах. Предварительно отсортированные отработанные фракции этого типа доступны в качестве коммерческой продукции в виде, например, прессованных тюков, и состоят преимущественно (приблизительно от 90% до 95%, в пересчете на процентное соотношение пластмасс) из одного или нескольких определенных базовых полимеров пластмасс (например, РР, HDPE или LDPE).

В контексте способа настоящего изобретения можно также использовать отдельно собранные отходы, такие как, например, молочные бутылки. Однако, поскольку такие отдельно собранные отходы, как правило, обладают более однообразным загрязнением, способ согласно настоящему изобретению не способен в полной мере проявить свои преимущества при переработке таких отходов. Соответственно, предпочтительно, если отработанная фракция, которая подлежит введению в способ настоящего изобретения, по меньшей мере содержит полиолефины разных цветов. В контексте настоящего изобретения считается, что окрашенные полиолефиновые продукты также включают прозрачные, белые и черные продукты. Особенно предпочтительно, процентное соотношение отработанной фракции, которая образует основной цвет отработанной фракции, составляет не более чем 80 вес. %, более конкретно не более чем 60 вес. %, и наиболее предпочтительно не более чем 40 вес. %. Кроме того, может быть предпочтительным, если отработанная фракция, которая подлежит введению в способ согласно настоящему изобретению, содержит прозрачные, белые и остаточные окрашенные полиолефиновые продукты, предпочтительно с процентным соотношением, составляющим приблизительно от 10 до 60 вес. % прозрачных продуктов, приблизительно от 10% до 60 вес. % белых продуктов и приблизительно от 10 до 60 вес. % остаточных окрашенных продуктов, и более предпочтительно с частью, составляющей приблизительно от 20 до 45 вес. % прозрачных продуктов, приблизительно от 20 до 45 вес. % белых продуктов, и приблизительно от 20 до 45 вес. % остаточных окрашенных продуктов.

Более того, предпочтительно, если отработанная фракция включает упаковку от разных применений (например, упаковку для шампуня и упаковку для пищевых продуктов), так как отработанные фракции этого типа испачканы загрязнением более широкого спектра, позволяя тем самым полностью продемонстрировать преимущества способа согласно настоящему изобретению.

На первом этапе (i), который также можно назвать холодной промывкой, полиолефиновую отработанную фракцию промывают водой с целью удаления поверхностных примесей с полиолефинов в виде, например, остатков пищи, солей или бумажных этикеток. Для этого обычно не нужно нагревать или добавлять воду перед процедурой промывки. Температура, при которой выполняют эту промывку, при условии, что не подается тепловая энергия, зависит от подвода механической энергии и температуры окружающей среды, и часто составляет 30°С или меньше. Однако, в зависимости от присутствующей степени загрязнения и составляющих загрязнения, холодная промывка в единичных случаях может быть заменена на механическую сухую очистку с добавлением, например, абразивных составляющих и последующим интенсивным встряхиванием смеси. Таким образом, примеси могут быть отсоединены от поверхности полиолефиновых составляющих посредством столкновений. Абразивные составляющие впоследствии могут быть снова отделены от полиолефинов с помощью, например, способа разделения в тяжелой среде, в котором полиолефины удерживаются на поверхности воды за счет их плотности, в то время как абразивные составляющие тонут.

Для промывки на протяжении этапа (i) целесообразно, если исходный материал, до холодной промывки, подвергают одному или нескольким этапам измельчения. Это особенно целесообразно, если исходный материал включает упаковку с полостями, так как в этом случае измельчение обеспечивает контакт промывной воды со всей поверхностью упаковки. Измельчение эффективно можно выполнить в измельчителе, режущей мельнице или подобных устройствах для измельчения. Измельчение может быть либо влажным (т.е. с добавлением воды или влаги), либо, в противном случае, сухим. Кроме того, измельчение также может происходить в виде двухстадийной или многостадийной операции, особенно двухстадийной операции, причем, предпочтительно, первая стадия обозначена как сухая операция, а вторая стадия - как влажная операция.

Средний размер частиц, который должен быть получен посредством измельчения, должен составлять не более чем приблизительно 20 мм, более конкретно не более чем 15 мм, но предпочтительно по меньшей мере 2 мм и более конкретно по меньшей мере 4 мм. Особенно подходящий размер частиц находится в диапазоне от приблизительно 5 до 10 мм. Здесь размер частиц означает наибольшую физическую величину соответствующих частиц.

Распределение частиц по размерам может быть изменено. Однако в идеале по меньшей мере 80% (±10%) частиц должны иметь размер частиц в пределах указанного диапазона.

Кроме того, может быть целесообразным подвергание исходного материала, до обработки на этапе (i), этапу физического удаления непрочных загрязняющих составляющих. Непрочные металлические или стеклянные составляющие, например, могут быть удалены из исходного материала посредством использования магнитов с целью извлечения магнитных металлических составляющих из исходного материала или посредством использования большей удельной массы загрязнения. Поскольку полиолефины легче, чем стекло или металлы, исходный материал может транспортироваться, например, посредством конвейерной ленты, поверх паза с такими размерами, что примеси падают в паз, в то время как более легкие полиолефиновые составляющие транспортируются на расстоянии поверх паза. Другим вариантом является заряд потока материала снизу потоком газа, который подает более легкие составляющие вверх. Так как более тяжелые составляющие меньше подвергаются воздействию подъемной силы, они эффективно отделяются от более легких составляющих посредством устройства этого типа. И наконец, чтобы удалить составляющие с большей удельной массой, также можно использовать способ разделения в тяжелой среде, который использует тот факт, что полиолефины являются более легкими, чем вода. Таким образом, в течение такого способа полиолефиновые составляющие получают в качестве фракции, удерживающейся на поверхности воды, в то время как составляющие, такие как стекло и металлы тонут в воде и могут быть отделены в качестве осадка.

Что касается вышеуказанного разделения с целью удаления составляющих с большей удельной массой, целесообразно, если эта операция будет следовать за измельчением исходного материала, так как это означает, что присутствующий исходный материал является более однородным. Более того, преимущество заблаговременного измельчения заключается в том, что примеси, которые могут быть удалены, включают те, которые до измельчения размещены в полостях полиолефинового исходного материала.

Также целесообразной может быть, до измельчения, грубая сортировка исходного материала по цвету и/или полимеру, здесь, в частности, может быть выполнено грубое разделение на прозрачные, белые и (остаточные) окрашенные составляющие, а также типы полимера. «Грубая» сортировка по цвету означает, что исходные материалы должны подразделяться в соответствии с их основным цветом, при этом потребительские товары со смешанным цветом относятся к цветной фракции, соответствующей их основному цвету. Аналогичные комментарии, применимые в отношении «грубой» сортировки полимера, представляют собой сортировку в соответствии с основным полимером. Например, бутылки из HDPE часто имеют крышки из РР; в этом случае, эти бутылки будут относиться к полимерам HDPE.

С целью предотвращения захвата промывной воды, целесообразно выполнять максимальное механическое обезвоживание полиолефиновой отработанной фракции, полученной на этапе (i), до того, как она будет подвергнута последующим этапам способа.

На втором этапе (ii), который также называют горячей промывкой, полиолефиновую отработанную фракцию обрабатывают при повышенной температуре с помощью водно-щелочного раствора. На этом этапе, во-первых, отрываются и удаляются остатки клея или напечатанных этикеток, приклеенных к исходному материалу, но также, во-вторых, удаляются и остаточные примеси, не отделяемые от исходного материала при холодном промывании. Термин «напечатанные этикетки» относится, например, к краскам, нанесенным непосредственно на упаковку, такую как бутылки для напитков или для шампуня. Например, на бутылках для безалкогольных напитков часто наносят печать с помощью красок на основе эпоксидной смолы. Щелочная обработка может дополнительно удалять полимерные покрытия на основе акрилатов или этиленвинилового спирта (например, пленок EVOH).

Этап (ii) эффективно выполняют при температуре, составляющей по меньшей мере 60°С, более конкретно по меньшей мере 70°С и предпочтительно в диапазоне от 80 до 90°С, наиболее предпочтительно от 80 до 85°С. Альтернативно или в дополнение к этому предпочтительно для этапа (ii), если щелочная среда представляет собой водный раствор гидроксида щелочного металла, более конкретно водный раствор гидроксида натрия или калия, и предпочтительно водный раствор гидроксида натрия. Концентрация этого раствора в отношении гидроксида натрия не должна превышать 10 вес. %, так как это, как правило, устанавливает более жесткие требования к устройству, в котором выполняется этап (ii). Выясняется, что большая часть примесей может быть удалена даже при относительно низком содержании гидроксида натрия, диапазон концентрации, составляющий от 0,5 до 5 вес. %, для раствора гидроксида натрия может указываться в качестве предпочтительного. Более конкретно предпочтительный диапазон концентрации составляет от 1 до 3 вес. %.

После этапа (ii) и до последующего этапа (iii) целесообразно высушить отработанную фракцию, что можно выполнить, используя известные способы высушивания. Примерами подходящих сушильных устройств являются, например, сушилки с псевдоожиженным слоем, сушилки с циркуляцией воздуха или адсорбционные сушилки. Более того, перед высушиванием может быть целесообразным, если полиолефиновую отработанную фракцию, отобранную с этапа (ii), промывают водой с целью скорейшего удаления щелочной среды, использованной на этапе (ii). Это особенно правильно, если щелочная среда содержит неорганические составляющие, которые на последующих этапах обработки могут быть удалены с полиолефиновой отработанной фракции только посредством приложения значительного усилия и сложности. При условии, что высушивание выполняется с испарением или выпариванием воды из водно-щелочного раствора, также целесообразно подвергнуть отработанную фракцию механическому обезвоживанию перед высушиванием с целью максимального сведения к минимуму остаточной намагниченности и захвата составляющих, растворенных в воде.

После вышеуказанного высушивания, также может быть целесообразным подвергнуть полиолефиновую отработанную фракцию этапу пневматической классификации, на котором могут быть отделены остатки этикетки. Пневматическая классификация особенно эффективна в отношении отработанных фракций, которые содержат напечатанные этикетки или иные сильно загрязненные этикетки, или полимерные пленки. Поскольку такие этикетки или пленки являются, как правило, очень тонкими по сравнению с частицами, являющимися частью пластиковой упаковки, они могут быть отделены до значительного процентного соотношения из числа главных составляющих отработанной фракции посредством пневматической классификации.

На этапе (iii) способа настоящего изобретения полиолефиновую отработанную фракцию подвергают процедуре сортировки на хлопья, при этом материал сортируют, главным образом, в соответствии с цветом. Таким образом, в течение сортировки на хлопья, смеси частиц могут, в частности, быть разделены на бесцветные/прозрачные частицы, белые частицы и остаточные окрашенные частицы. Как правило, также возможно выполнять более тщательное разделение окрашенных частиц в соответствии с цветом.

Процедура сортировки на хлопья эффективно предназначена для обеспечения удаления также остаточных составляющих материалов, которые не соответствуют основному материалу отработанной фракции, входящей в процедуру сортировки на хлопья. В случае если, например, отработанная фракция содержит HDPE в качестве основной составляющей, в соответствующей процедуре сортировки на хлопья возможно отделить остатки полипропилена или других полиолефиновых пластмасс, а также любые остатки других пластмасс или непластичных материалов. Кроме того, возможно, особенно с целью восстановления прозрачных или белых частиц, отделить частицы с печатью или сильно загрязненные из них, чтобы, таким образом, предотвратить нежелательное изменение цвета при дальнейшей обработке частиц.

Устройство, используемое для сортировки на хлопья, предпочтительно представляет собой систему сортировки с использованием датчиков. Системы сортировки с использованием датчиков могут содержать секцию конвейера для отделения и стабилизации материала, детектор или множество детекторов, расположенных выше или ниже конвейерной ленты или в зоне, где подается материал, а также полосу сопла, посредством которой высвобождается компонент материала для позитивной сортировки. Альтернативно материал может распределяться посредством вибрационных желобов поверх крутых скользящих каналов, на конце которых, соответственно, частицы транспортируются путем свободного падения мимо детекторов.

Сортировка частиц, особенно для разделения частиц, состоящих из разных материалов, эффективно выполняется с использованием детекторов NIR (ближней инфракрасной области спектра). Для разделения частиц с разными цветами, также можно использовать традиционные камеры для цветной съемки. Более того, в отношении цветных фракций может быть целесообразным применение этапа повторной сортировки, который обеспечивает соответствие определенному цветовому спектру. В этом случае, с помощью устройства обнаружения, в стандартной операции цветную смесь прежде всего просто измеряют и сравнивают с эталоном цвета, при этом частицы не высвобождаются. Сортировка выполняется, только если цветная смесь отклоняется от эталона цвета в диапазоне допустимых значений, который должен быть определен, при этом высвобождаются частицы соответствующего лишнего цвета.

Подходящие устройства для сортировки на хлопья реализуются, например, компанией  GmbH под названием SORTEX или компанией Steinert Global под названием UniSort.

GmbH под названием SORTEX или компанией Steinert Global под названием UniSort.

Как указано выше, исходные продукты со смешанным цветом могут быть введены в способ настоящего изобретения, если они обладают относительно однородным распределением цвета. Таким образом, возможно применение сортировки на хлопья в отношении исходного продукта со смешанным цветом, содержащим, например, от 20 до 45 вес. % прозрачных, от 20 до 45 вес. % белых и от 20 до 45 вес. % остаточных окрашенных составляющих. Поскольку традиционные сортировщики по цвету оптимизированы для отделения, из потока поступающего материала, относительно небольших процентных соотношений несоответствующих цветов (например, менее 5%), сортировщики по цвету этого типа не способны систематически получать чистоту цвета, необходимую для качества продукта.

В ходе исследований, на которых основана эта заявка на патент, на удивление обнаружили, что при использовании исходных материалов с усиленно смешанным цветом, повышенная чистота цвета может быть обеспечена посредством последовательного соединения множества сортировщиков по цвету. Соответственно, в случае, если исходный материал содержит значительные процентные соотношения (20 вес. % или более, в пересчете на общий вес целевого полимера для сортировки в исходном материале) составляющих, не соответствующих основному цвету исходного материала (например, 20 вес. % остаточно окрашенных частиц и 80 вес. % белых частиц), эффективным является использование двух сортировщиков по цвету, соединенных последовательно, с целью повышения чистоты продукта, полученного с первого сортировщика по цвету, до значительного уровня. В случае, если исходный материал содержит значительные процентные соотношения (т.е. 10 вес. % или более, в пересчете на общий вес целевого полимера, подлежащего сортировке в исходный материал) белых, прозрачных и хроматических составляющих, тогда тем более предпочтительно, если процедура сортировки на хлопья включает первый этап, на котором белые и прозрачные составляющие отделяют от остаточных окрашенных составляющих, и последующий второй этап, на котором белые составляющие отделяют от тех, которые являются прозрачными.

Одна проблема с имеющимися в настоящее время сортировщиками по цвету заключается в их калибровке таким образом, чтобы необходимые составляющие оставались в продукте, тогда как нежелательные составляющие выборочно высвобождались из смеси. Технически сортировщики по цвету не могут быть отрегулированы таким образом, чтобы получать продукт с высоким выходом и с высокой степенью чистоты (более 95%) в одном или даже в двух или более последовательно соединенных сортировщиков по цвету. Определенная степень избыточной сортировки, т.е. несоответствующего высвобождения необходимых составляющих вместе с нежелательными составляющими, является технически неизбежной.

Особенно предпочтительного выхода при разделении, понимаемого как продукт с хорошим качеством цвета (т.е., процентное соотношение неправильно окрашенных частиц, составляет приблизительно 2% или менее и более конкретно приблизительно 1% или менее) и хорошим выходом, можно достичь в соответствии с настоящим изобретением посредством блока с тремя сортировщиками по цвету, в котором первый сортировщик по цвету отделяет необходимый цветной компонент (например, белый/прозрачный) от нежелательного цветного компонента (например, остаточного окрашенного). Из-за неправильной сортировки, неизбежной в традиционных сортировщиках по цвету, фракции необходимого и нежелательного цветного компонента, полученные из этого сортировщика по цвету, все еще содержат, значительные остаточные части нежелательного и желательного цветного компонента, соответственно. Таким образом, фракция с преимущественно необходимым цветным компонентом передается на второй сортировщик по цвету, который повторно сортирует продукт, полученный с первого сортировщика по цвету, где дополнительно увеличивают процентное соотношение необходимого цветного компонента. Последним предусмотренным в блоке является третий сортировщик по цвету, на который передается фракция с преимущественно нежелательным цветным компонентом из первого сортировщика по цвету, и в котором дополнительно увеличивается процентное соотношение нежелательного цветного компонента.

Накопленный нежелательный цветной компонент, полученный в третьем сортировщике по цвету, может быть впоследствии передан, эффективно, на дополнительный блок, как описано выше, в котором дополнительный цветной компонент (например, красный/желтый) отделяется от него по той же схеме. В отличие от этого, каждая из отделенных фракций, полученных во втором и третьем сортировщиках по цвету, все еще содержит значительные процентные соотношения необходимой цветной фракции и поэтому повторно подается в качестве исходного материала на первый сортировщик по цвету. Накопленный нежелательный цветной компонент, полученный во втором сортировщике по цвету, эффективно передается, если цветной компонент предусматривает множество цветов (например, белый/прозрачный), на дополнительный блок, как описано выше, в котором дополнительный цветной компонент (например, прозрачный) отделяется от этого компонента.

Если исходный материал, который подлежит разделению, представляет собой смесь из более чем трех разноокрашенных составляющих, такую как, например, смесь белых/бесцветных /красных/желтых/зеленых/синих составляющих, тогда разделение предпочтительно предусматривает по меньшей мере два блока, как описано выше; в первом блоке одна цветовая пара, например, белый/бесцветный, отделяется от остаточных окрашенных составляющих, а во втором блоке цветовая пара разделяется на отдельные окрашенные составляющие. Преимущество удаления одной цветовой пары в первом блоке (а не только материала одного цвета) заключается в том, что в случае смесей с приблизительно равномерным распределением в отношении цвета, количество частиц, подлежащих отделению, и количество частиц, которые должны остаться в смеси, являются более одинаковыми, обеспечивая лучшее управление объемом на заводе в целом.

Если остаточные цветные составляющие также предусматривают множество цветов, таких как, например, красные/желтые/зеленые/синие составляющие, тогда эффективно предоставляется дополнительный блок, в котором дополнительная цветовая пара, например, красные/желтые составляющие, могут быть отделены от остаточных окрашенных составляющих (например, зеленых/синих). В случае смесей с белыми/бесцветными/красными/желтыми/зелеными/синими составляющими, особое предпочтение отдается удалению 1) белых/бесцветных, 2) красных/желтых и 3) зеленых/синих составляющих, в указанном порядке. С дополнительным предпочтением, дополнительный блок из трех сортировщиков по цвету, как описано выше, соответственно предоставляется для каждой из полученных цветовых пар, и в этом блоке цветовые пары разделены на отдельные окрашенные составляющие.

Преимущество описанных блоков, содержащих сортировщики по цвету, а также компоновок двух или более из этих блоков над имеющимися до этого времени способами разделения заключается в том, что возможно разделение приблизительно одинаково распределенных смесей на множество определенных продуктов с высокими степенями чистоты. В отличие от этого, в случае сопоставимой компоновки только с сортировщиками по цвету, соединенных линейно последовательно, как потери в выходе, так и количество необходимых этапов разделения будут очень большими, в ущерб экономической выгоде разделения.

Помимо вышеупомянутых блоков сортировщиков по цвету, также возможно внедрение дополнительных отдельных сортировщиков по цвету в способ очищения полиолефиновой отработанной фракции. Такие сортировщики по цвету можно использовать, например, для дополнительного сокращения составляющих несоответствующего цвета в очищенных одноцветных фракциях с целью дополнительного улучшения качества продукта.

После сортировки на хлопья на этапе (iii), полученные полиолефиновые отработанные фракции подвергают на этапе (iv), как описано выше, обработке при температуре в диапазоне от 50 до 155°С, эту обработку эффективно выполняют в течение по меньшей мере 60 минут. Целью этой обработки является устранение до весьма значительной степени любых загрязняющих веществ, продуктов миграции и/или примесей, присутствующих в полиолефиновой отработанной фракции, которые распространились на наружный слой контейнера.

Параметры способа определяются инертностью, а также химическими и физическими свойствами обсуждаемого полимера. Таким образом, следует убедиться в том, что температура обработки в максимальной степени выше температуры перехода в стеклообразное состояние, но ниже температуры плавления обрабатываемой пластмассы. Это гарантирует, что цепи молекул, с одной стороны, обладают достаточной подвижностью, чтобы быть способными высвобождать мигрирующие вещества, а с другой стороны, не плавиться и не размягчаться, что обеспечит соединение отдельных частиц.

Подходящие диапазоны температуры, которые могут быть установлены для наиболее стандартных полиолефинов - HDPE, LDPE и полипропилена - выглядят следующим образом:

HDPE: от 50 до 130°С, предпочтительно от 90 до 122°С, наиболее предпочтительно от 110 до 115°С

LDPE: от 50 до 110°С, предпочтительно от 75 до 105°С

Полипропилен: от 50 до 155°С, предпочтительно от 100 до 150°С

Время пребывания представляет собой коэффициент, который обеспечивает определенную минимальную чистку материала. Время пребывания определяется различными критериями, такими как скорость диффузии продуктов миграции в соответствующем полимере, а также температура размягчения/плавления полимера. Как указано выше, для полного или практически полного удаления продуктов миграции, время пребывания должно составлять по меньшей мере приблизительно 60 минут. Предпочтительно время пребывания составляет по меньшей мере приблизительно 120 минут, но не должно превышать время пребывания, составляющее приблизительно 600 минут, так как в случае полиолефинов, при показателях времени пребывания, составляющих более чем 600 минут, как правило, не наблюдается дополнительно улучшенного удаления мигрирующих веществ. Время пребывания особенно подходящее в контексте настоящего изобретения может быть установлено как период от приблизительно 180 до 360 минут, а конкретнее от 180 до 240 минут.

На разделение мигрирующих веществ, являющегося частью этапа (iv), может позитивно воздействовать применение сниженного давления. Более того, преимуществами применения сниженного давления является то, что мигрирующие вещества могут быть удалены посредством сниженного давления за счет устройства, в котором выполняется обработка температурой, а также то, что пластмассы при высоких температурах не подвергаются воздействию кислородосодержащей атмосферы, в которой может происходить окислительное повреждение пластмасс. Если обработку температурой выполняют под действием сниженного давления, тогда для этой цели давление, которое должно быть установлено, эффективно составляет менее или равно 150 мбар, предпочтительно менее или равно 50 мбар, более конкретно менее или равно 20 мбар и наиболее предпочтительно от 0,1 до 2 мбар.

Так как окислительное повреждение также можно замедлить посредством выполнения обработки температурой в инертном газе, обработку на этапе (iv) также можно выполнять в атмосфере инертного газа. Здесь термин «атмосфера инертного газ» необязательно означает то, что инертный газ должен присутствовать в пределах всего устройства. Вместо этого достаточно, если инертный газ присутствует в той области устройства, которая непосредственно окружает нагретые частицы. Предполагаемые инертные газы включают, в частности, азот и аргон, из которых, однако, азот является предпочтительным из соображений затрат.

Устройства, подходящие для обработки температурой, реализуются, например, компанией Erema (AT) под названием VACUREMA.

Между этапами (iii) и (iv) отработанную фракцию, полученную из этапа (iii), эффективно подают на экструзионное устройство с целью получения полиолефиновых гранул. Это устройство может быть сконструировано таким образом, что частицы, полученные из этапа (iii), просто подвергаются пластической деформации с образованием гранул; однако во время экструзии также возможна подача добавок, например, в виде красителей или пигментов. Более того, применительно, например, к полипропилену во время экструзии могут подаваться вспомогательные средства, характерные для смешивания, такие как перекиси или тальк. Учитывая, что экструзия полипропилена, в который вводили такие вспомогательные средства, сопровождается пахнущими веществами, которые могут быть восприняты потребителем как неприятные, в этом случае удобно, если экструзию выполняют до этапа (iv), так как на этом этапе образованные пахнущие вещества могут быть по меньшей мере частично снова удалены. В результате возможно по сути ослабить неприятные запахи по сравнению с первичным полипропиленовым продуктом, который был смешан с тальком.

Более того, в ходе экструзии материал может быть дегазирован и освобожден от летучих ингредиентов в полиолефиновом расплаве посредством применения сниженного давления. Здесь, однако, следует иметь в виду, что такое дегазирование не может заменить обработку температурой на этапе (iv), так как дегазирование должно выполняться в течение периода, который не обеспечивает экономически выгодное функционирование экструзионного устройства.

Если отработанная фракция, полученная на этапе (iii), подается с целью экструзии, тогда экструзионное устройство эффективно устанавливают непосредственно перед устройством для обработки температурой на этапе (iv), так как содержащийся в нем материал уже был нагрет. Поскольку обработку температурой также выполняют при повышенной температуре, то с компоновкой такого типа требуется меньше энергии, чем если материал предварительно охлаждают после экструзии, который перед этим снова подлежит нагреванию до температуры, предусмотренной в отношении обработки температурой. Чтобы избежать потерь энергии в результате этапов переноса между экструдером и емкостью для обработки, могут быть приняты меры, такие как, например, установки для переноса, изоляционные системы, дополнительное сниженное давление в области переноса и т.д.

В отдельных случаях также возможно выполнять экструзию в отношении гранул только после этапов (iii) и (iv). Однако недостатком этого является то, что отработанная фракция до гранулирования, как правило, все еще содержит небольшие частицы, такие как ворс пленки, которые могут высвобождаться под действием сниженного давления применительно к обработке температурой. Поэтому в случае подобного режима работы, крайне необходимо устанавливать фильтры, которые при этом должны очищаться через короткие промежутки. Более того, до переработки в гранулы, полиолефиновые частицы обладают относительно большим объемом, который ограничивает пропускную способность через устройство для обработки температурой.

Еще одним недостатком экструзии после этапа (iv) является то, что из-за тепловой нагрузки на материал во время экструзии, снова могут образовываться вещества, которые вызывают неприятный запах на части продукта. Такие вещества можно уменьшить в случае экструзии до этапа (v) посредством этапа (iv); в отличие от этого, в случае экструзии после этапа (iv) это невозможно.

Следует предположить, что переработка в гранулы до обработки температурой, негативно влияет на свойства продукта, а также на время, необходимое для обработки температурой. Таким образом, с одной стороны, во время экструзии продукты деструкции могут образовываться из мигрирующих веществ, которые сложно снова удалить из гранул; с другой стороны, мигрирующие вещества в целом присутствуют на поверхности частиц и поэтому должны легче удаляться посредством обработки температурой, чем мигрирующие вещества, которые распределились внутри гранулированных частиц после экструзии. Однако, на удивление, установили, что эти эффекты имеют лишь незначительные последствия для продукта, и значительно компенсируются преимуществами гранул для обработки температурой. Кроме того, благодаря их более компактной структуре, гранулы охлаждаются не так быстро, как полимерный материал до гранулирования, и поэтому, в случае, если гранулы передаются непосредственно в обработку температурой на этапе (iv), общее количество энергии, необходимой для гранулирования и обработки температурой, меньше, чем в случае противоположного режима работы.

В ходе исследований, на которых основано настоящее изобретение, было установлено, что качество полученного продукта весьма существенно определяется этапами (ii) и (iii), выполняемыми перед этапом (iv), а также этапом гранулирования, при наличии, выполняемым после сортировки на хлопья. Также особенно важно для способа то, что горячую промывку выполняют перед обработкой температурой.

Как указано выше, настоящее изобретение также относится к способу, где этапы (ii) и (iii) выполняют в обратной последовательности. В этом случае, например, сортировка на хлопья (iii) может выполняться перед горячей промывкой (ii), горячая промывка (ii) может выполняться перед гранулированием, а гранулирование может выполняться перед обработкой температурой (iv). Настоящее изобретение в этом варианте осуществления также относится к способу, где сортировку на хлопья (iii) выполняют перед горячей промывкой (ii), горячую промывку (ii) перед обработкой температурой (iv), а обработку температурой (iv) перед гранулированием. Однако по сравнению с предыдущим способом последний способ связан с теми же недостатками, что описаны выше для режима работы с обработкой температурой (iv) перед гранулированием. Для предпочтительных вариантов осуществления горячей промывки, сортировки на хлопья, обработки температурой и гранулирования, изложенные выше описания в отношении этих процедур действуют аналогично.

Что касается последовательности отдельных этапов реакции, в одном варианте осуществления режим работы с такой последовательностью, как: горячая промывка (этап ii), сортировка на хлопья (этап iii), гранулирование и обработка температурой (этап iv) является особенно предпочтительным.

Без возможности заявителя опираться на какую-либо определенную теорию по этому вопросу полагают, что полиолефиновые отходы от потребительских товаров содержат примеси в виде, например, отпечатков, которые во время горячей промывки прежде всего отсоединяются от полиолефиновых частиц. Также полиолефиновые отходы могут содержать этикетки, выполненные из других полиолефинов, таких как, например, полипропилен, которые отсоединяются от основного продукта в ходе горячей промывки. Даже если эти этикетки являются по сути очищенными от предварительно обработанного таким образом материала посредством пневматической классификации, небольшие остатки этикеток могут оставаться в материале. Если этот материал впоследствии подвергают непосредственно тепловой обработке, остатки могут снова приклеиться, особенно если точка размягчения температуры перехода в стеклообразное состояние материала этикетки ниже или около температуры, при которой полиолефиновые отходы обрабатывают на этапе (iv). Такой прилипающий материал может быть более сложно перехватывать при последующей процедуре сортировки на хлопья, что означает, что полученный продукт обладает более высоким уровнем загрязненности, чем в случае процедуры с такой последовательностью, как: горячая промывка (этап ii), сортировка на хлопья (этап iii) и обработка температурой (этап iv).

В другом варианте осуществления режим работы с такой последовательностью, как: сортировка на хлопья (этап iii), горячая промывка (этап ii), гранулирование и обработка температурой (этап iv) является особенно предпочтительным. Этот вариант осуществления сопровождается преимуществами, особенно если существуют потребители только для части продуктов (например, белых продуктов, но не остаточных окрашенных или прозрачных продуктов). Поскольку горячая промывка связана с относительно высоким расходом энергии, следовательно, целесообразным может быть уменьшение количества материала, подлежащего горячей промывке, посредством процедуры сортировки на хлопья, с целью выполнения дополнительной чистки только этого материала, посредством горячей промывки, для которого существует соответствующий рынок сбыта.

Способ согласно настоящему изобретению можно выполнять серийно или частично серийно посредством осуществления всех или нескольких из этапов с (i) по (iv) с отдельными партиями полиолефиновых отходов. Хотя это связано с большей технической сложностью, а также с незанятыми временными интервалами отдельных составляющих устройства, предпочтительно, однако, если этапы с (i) по (iv) выполняются непрерывно.

Дополнительный аспект настоящего изобретения относится к полиолефиновому вторичному сырью, получаемому посредством способа, указанного в вышеупомянутом тексте. Это вторичное сырье представляет собой предпочтительно LDPE, HPDE или полипропиленовое вторичное сырье.

Краткое описание графических материалов

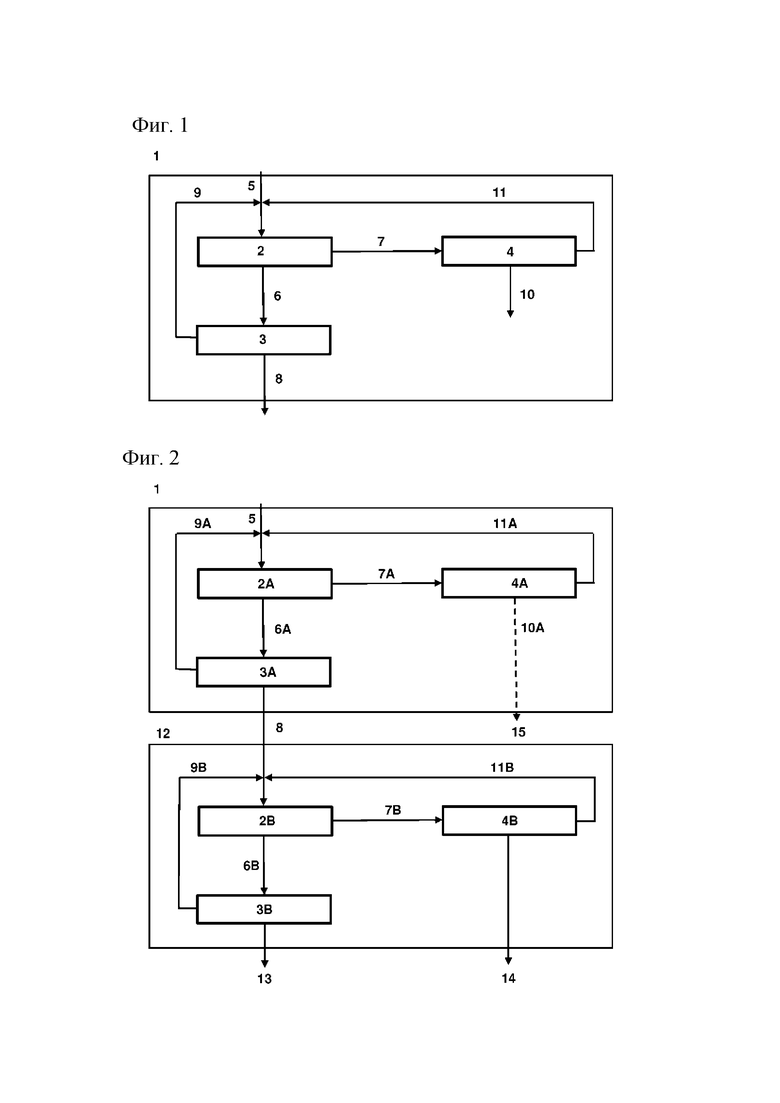

На фиг. 1 изображен блок 1, содержащий три сортировщика по цвету 2, 3 и 4. В блок подается полиолефиновая отработанная фракция посредством линии 5 подачи. В первом сортировщике 2 по цвету полиолефиновая отработанная фракция разделяется на необходимую цветную фракцию 6 (например, белый/прозрачный) и нежелательную цветную фракцию 7 (например, остаточный цвет). Необходимая цветная фракция 6 затем передается на второй сортировщик 3 по цвету, в котором остаточные части нежелательной цветной фракции 9 отделяются от смеси, и образуется дополнительная очищенная необходимая цветная фракция 8. Нежелательная цветная фракция 7, полученная в первом сортировщике по цвету, передается в третий сортировщик 4 по цвету, в котором остаточные части этой необходимой цветной фракции 11 образуются из смеси 7 с предоставлением очищенной фракции нежелательной цветной фракции 10. Части необходимой цветной фракции 11 и нежелательной цветной фракции 9 впоследствии передаются назад в первый сортировщик 2 по цвету.

На фиг. 2 изображена конструкция, содержащая два последовательно соединенных блока 1 и 12; в первом блоке 1 с тремя сортировщиками 2А, 3А, и 4А по цвету одна цветовая пара (например, белый/прозрачный) отделяется от смеси полиолефиновой отработанной фракции. Цветовую пару, полученную из первого блока, затем подают посредством линии 8 подачи во второй блок 12, в котором цветовая пара разделяется на отдельные составляющие (т.е. белый с одной стороны и прозрачный с другой стороны). В этой процедуре, по аналогии с первым блоком 1, цветовая пара проходит через три сортировщика 2В, 3В, и 4В по цвету. Полученный продукт содержит в высшей степени одноцветные отдельные составляющие цветовой пары 13 (например, прозрачный) и 14 (например, белый). Очищенная остаточная фракция 10А, образованная в третьем сортировщике 4А по цвету первого блока 1, подается на дополнительный блок 15 сортировщика по цвету, где она дополнительно очищается; конструкция этого блока аналогична конструкции блоков 1 и 12.

Пример

Разделение смеси полиолефиновых отходов с процентным соотношением белых/прозрачных и остаточных окрашенных хлопьев, составляющим 34%, 34% и 32%, соответственно.

Назначенная смесь подается на первый блок 1, содержащий три сортировщика 2А, 3А, и 4А. В первом сортировщике по цвету остаточные окрашенные хлопья отделяются от смеси с получением очищенной фракции белых/прозрачных хлопьев 6А, при этом распределение белого/прозрачного/остаточного окрашенного составляет приблизительно 47,5%/47,5%/5%. Отделенная смесь 7А содержит белые/прозрачные/остаточные окрашенные хлопья с распределением, составляющим приблизительно 20%/20% и 60%. Очищенная белая/прозрачная фракция 6А передается на второй сортировщик 3А по цвету, в котором фракция подвергается дополнительному очищению. В этом случае получают очищенную фракцию 8 с распределением, составляющим приблизительно 49,5%/49,5%/1% белых/прозрачных /остаточных окрашенных хлопьев. Вторая фракция 9А, полученная при втором очищении, содержит распределение, составляющее приблизительно 40%/40%/20% белых/прозрачных/остаточных окрашенных хлопьев, и передается назад в первый сортировщик 2А по цвету. Смесь 7А, отделенная из первого сортировщика 2А по цвету, передается в третий 4А сортировщик по цвету, где она разделяется на фракцию из преимущественно остаточных окрашенных хлопьев 10А (распределение белого/прозрачного/остаточного окрашенного составляет 2,5%/2,5%/95%), и на фракцию 11А, в которой накоплены прозрачные и белые хлопья (распределение белого/прозрачного/остаточного окрашенного составляет 32,5%/32,5%/35%). Эту накопленную фракцию 11А также передают назад в первый сортировщик 2А по цвету.

Смесь 8 прозрачных/белых хлопьев, полученная в первом блоке, передается на второй блок 12 для разделения с тремя сортировщиками 2В, 3В, и 4В по цвету. В первом сортировщике 2В по цвету белые хлопья отделяются от прозрачных хлопьев с получением фракции 6В с накоплением в отношении прозрачных хлопьев (распределение белого/прозрачного/остаточного окрашенного составляет 6%/93%/1%), и фракции 7В с накоплением в отношении белых (распределение белого/прозрачного/остаточного окрашенного составляет 66%/33%/1%). Фракцию 6В, накопленную в отношении прозрачных хлопьев, дополнительно очищают во втором сортировщике 3В по цвету с предоставлением смеси 13 из 6%/93,5%/0,4% белых/прозрачных/остаточных окрашенных хлопьев и остаточной фракции 9В с распределением белого/прозрачного/остаточного окрашенного, составляющим 6%/88%/6%.

Фракция 7В, накопленная в отношении белых хлопьев, подается на третий сортировщик 4В по цвету, в котором образуется фракция 14 белого цвета с распределением белых/прозрачных/остаточных окрашенных хлопьев, составляющим 95%/3,5%/1,5% и остаточная фракция 11В с распределением белых/прозрачных/остаточных окрашенных хлопьев, составляющим 39%/60,5%/0,5%. Остаточные фракции 9В и 11В из второго и третьего сортировщиков 3В и 4В по цвету передают назад в первый сортировщик 2В по цвету второго блока. При необходимости также возможен дополнительный сортировщик по цвету, расположенный дальше по ходу потоку сортировщика 4В по цвету с целью, например, уменьшения процентного соотношения остаточных окрашенных хлопьев во фракции белого цвета ниже 1%.

Список ссылочных номеров

1 первый блок сортировщика по цвету

2, 2А, 2В первый сортировщик по цвету

3, 3А, 3В второй сортировщик по цвету

4, 4А, 4В третий сортировщик по цвету

5 линия, подающая полиолефиновую отработанную фракцию на первый блок сортировщика по цвету

6, 6А, 6В необходимая цветная фракция, накопленная в первом сортировщике по цвету

7, 7А, 7В нежелательная цветная фракция, накопленная в первом сортировщике по цвету

8 необходимая цветная фракция, очищенная в первом блоке сортировщика по цвету

9, 9А, 9В нежелательная цветная фракция, накопленная во втором сортировщике по цвету

10, 10А нежелательная цветная фракция, накопленная в третьем сортировщике по цвету

11, 11А, 11В необходимая цветная фракция, накопленная в третьем сортировщике по цвету

12 второй блок сортировщика по цвету

13 одноцветная отдельная составляющая из 8

14 одноцветная отдельная составляющая из 8

15 третий блок сортировщика по цвету

Изобретение относится к способу получения полиолефинового вторичного сырья, в частности вторичного сырья HDPE. Способ получения полиолефинового вторичного сырья, подходящего для производства потребительских товаров из отходов со смешанным цветом, содержащих полиолефин, включает следующие этапы: (i) обработку полиолефиновой отработанной фракции со смешанным цветом водой без подачи тепловой энергии, (ii) обработку полиолефиновой отработанной фракции, полученной на (i), посредством промывки водно-щелочным раствором при температуре, составляющей по меньшей мере 60°С, (iii) сортировку на хлопья полиолефиновой отработанной фракции, полученной на (ii), с предоставлением одной или нескольких одноцветных полиолефиновых отработанных фракций, каждая из которых содержит полиолефин в концентрированной форме, при этом этапы (ii) и (iii) также могут выполнять в обратной последовательности, (iv) обработку одной или нескольких одноцветных полиолефиновых отработанных фракций, полученных на предыдущих этапах, при температуре в диапазоне от 50 до 155°С, предпочтительно в течение от 60 до 600 мин. Посредством вышеупомянутого способа может быть получено полиолефиновое вторичное сырье с по сути улучшенной степенью чистоты по сравнению с коммерчески доступным до этого времени вторичным сырьем, при этом указанное вторичное сырье может использоваться в производстве новой упаковки для потребительских товаров. Дополнительно в значительной степени предотвращаются неприятные запахи, связанные с известным полиолефиновым вторичным сырьем, вызванные продуктами деструкции материалов миграции, образованными во время экструзии. 14 з.п. ф-лы, 2 ил.

1. Способ получения полиолефинового вторичного сырья, подходящего для производства потребительских товаров из отходов со смешанным цветом, содержащих полиолефин, включающий следующие этапы:

(i) обработку полиолефиновой отработанной фракции со смешанным цветом водой без подачи тепловой энергии,

(ii) обработку полиолефиновой отработанной фракции, полученной на (i), посредством промывки водно-щелочным раствором при температуре, составляющей по меньшей мере 60°С,

(iii) сортировку на хлопья полиолефиновой отработанной фракции, полученной на (ii), с предоставлением одной или нескольких одноцветных полиолефиновых отработанных фракций, каждая из которых содержит полиолефин в концентрированной форме, при этом этапы (ii) и (iii) также могут выполнять в обратной последовательности,

(iv) обработку одной или нескольких одноцветных полиолефиновых отработанных фракций, полученных на предыдущих этапах, при температуре в диапазоне от 50 до 155°С, предпочтительно в течение от 60 до 600 мин.

2. Способ по п. 1, отличающийся тем, что одну или несколько одноцветных полиолефиновых отработанных фракций подают на экструзионное устройство с получением полиолефиновых гранул между этапами (iii) и (iv) или после этапа (iv), предпочтительно между этапами (iii) и (iv).

3. Способ по п. 1 или 2, отличающийся тем, что процентное соотношение отработанной фракции, обеспечивающей основной цвет отработанной фракции, составляет не более чем 80 вес. %, предпочтительно не более чем 60 вес. % и более предпочтительно не более чем 40 вес. %.

4. Способ по п. 3, отличающийся тем, что при сортировке на хлопья на этапе (iii) полиолефиновую отработанную фракцию подвергают разделению с использованием блока (1), содержащего три сортировщика по цвету, где полиолефиновую отработанную фракцию подают на первый сортировщик (2) по цвету, в котором необходимый цветной компонент (6) отделяют от нежелательного цветного компонента (7); при этом необходимый цветной компонент (6), содержащийся в первом сортировщике по цвету, подают на второй сортировщик (3) по цвету, в котором продукт, полученный из первого сортировщика по цвету, повторно сортируют и в котором процентное соотношение необходимого цветного компонента в нем дополнительно увеличивается; а нежелательный компонент, полученный в первом сортировщике по цвету, подают на третий сортировщик (4) по цвету, в котором процентное соотношение нежелательного цветного компонента дополнительно увеличивается; и где фракции (9, 11), отделенные во втором и третьем сортировщиках по цвету, снова подают на первый сортировщик по цвету в качестве исходного материала.

5. Способ по п. 4, отличающийся тем, что в сортировке на хлопья на этапе (iii) задействуют множество блоков, содержащих три сортировщика по цвету согласно п. 4.

6. Способ по любому из пп. 4 и 5, отличающийся тем, что полиолефиновая отработанная фракция содержит более чем три цвета и, посредством блоков (1, необязательно 15), содержащих три сортировщика (2, 3, 4) по цвету, соответствующие цветовые пары отделяют от полиолефиновой отработанной фракции, и цветовые пары разделяют на соответствующие цветные составляющие в соответствующем расположенном дальше по ходу потока блоке (12).

7. Способ по любому из предыдущих пунктов, отличающийся тем, что полиолефин представляет собой полиэтилен или полипропилен, предпочтительно полиэтилен HD.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что обработку полиолефиновой отработанной фракции на этапе (ii) выполняют при температуре, составляющей по меньшей мере 70°С, предпочтительно в диапазоне от 80 до 90°С.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что водно-щелочной раствор на этапе (ii) представляет собой водный раствор гидроксида натрия с концентрацией, составляющей менее чем 10 вес. %, предпочтительно с концентрацией в диапазоне от 0,5 до 5 вес. %, более конкретно с концентрацией в диапазоне от 1 до 3 вес. %.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что сортировка на хлопья на этапе (iii) включает отделение частиц, не содержащих полиолефин, и частиц, имеющих отклонения в цвете относительно количественного большинства частиц в полиолефиновой отработанной фракции.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что для обработки согласно этапу (iv) применяют сниженное давление меньше или равное 150 мбар, предпочтительно меньше или равное 50 мбар, более конкретно меньше или равное 20 мбар и наиболее предпочтительно от 0,1 до 2 мбар.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что обработку согласно этапу (iv) выполняют в атмосфере инертного газа, предпочтительно в атмосфере азота.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что обработку согласно этапу (iv) выполняют в течение от 120 до 300 мин и предпочтительно от 180 до 240 мин.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что отходы, содержащие полиолефин, перед этапом (i) подвергают предварительной сортировке по цвету.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что полиолефиновую отработанную фракцию, полученную на этапе (ii), подвергают последующему высушиванию и обработке в пневмоклассификаторе.

| WRAP ED - WRAP: "Scoping study into food gradepolypropylene recycling", 30.11.2010, pages 1-79 | |||

| Строительная панель (варианты) | 2024 |

|

RU2823945C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ПО МЕНЬШЕЙ МЕРЕ ЧАСТИЧНО СОДЕРЖАЩИХ ВТОРИЧНО ИСПОЛЬЗУЕМОЕ СЫРЬЕ | 1997 |

|

RU2169075C2 |

Авторы

Даты

2020-03-25—Публикация

2017-09-07—Подача