Настоящее изобретение относится к способу получения химического сырья и/или жидких топливных компонентов из пластмассовых вторичных материалов или отходов.

Наиболее близким аналогом настоящего изобретения является способ, описанный в DE 3326284, 1985. В указанном способе старые покрышки, кабельные полиэтиленовые и/или полипропиленовые отходы подвергают обработке при температуре 150-500oC, давлении 20-300 бар в присутствии растворителей, таких как бензин, бензол, толуол, ксилол, этилбензол и/или вода.

Соотношение отходы : растворитель составляет от 1: 3 до 1:30. Фазу растворителя, обогащенную жидкими углеводородами, отделяют, а также разгоняют на составляющие путем снижения давления или давления и температуры. Растворитель возможно направлять на рециркуляцию. Получаемые жидкие углеводороды находят различное применение.

Задачей настоящего изобретения является усовершенствование способа использования пластмассовых вторичных материалов или отходов.

Поставленная задача достигается созданием способа использования пластмассовых вторичных материалов или отходов, в котором пластмассовые вторичные материалы или отходы деполимеризуют при повышенной температуре, при необходимости с добавлением вспомогательной жидкой фазы, растворителя или смеси растворителей, и образующиеся газообразные и конденсируемые продукты деполимеризации (конденсат), а также пригодную к перекачиванию вязкую, содержащую продукты деполимеризации кубовую фазу (деполимеризат) отводят отдельными частичными потоками и конденсат, а также деполимеризат перерабатывают отдельно друг от друга, в котором согласно настоящему изобретению по меньшей мере один частичный поток деполимеризата

добавляют к предназначенному для коксования углю для улучшения спекания в процессе коксования и подвергают коксованию совместно с углем; или

подвергают окислению с использованием образующегося при этом теплового эффекта; или

используют как восстановитель в доменном процессе; или

применяют в качестве добавки к битуму и битумсодержащим продуктам.

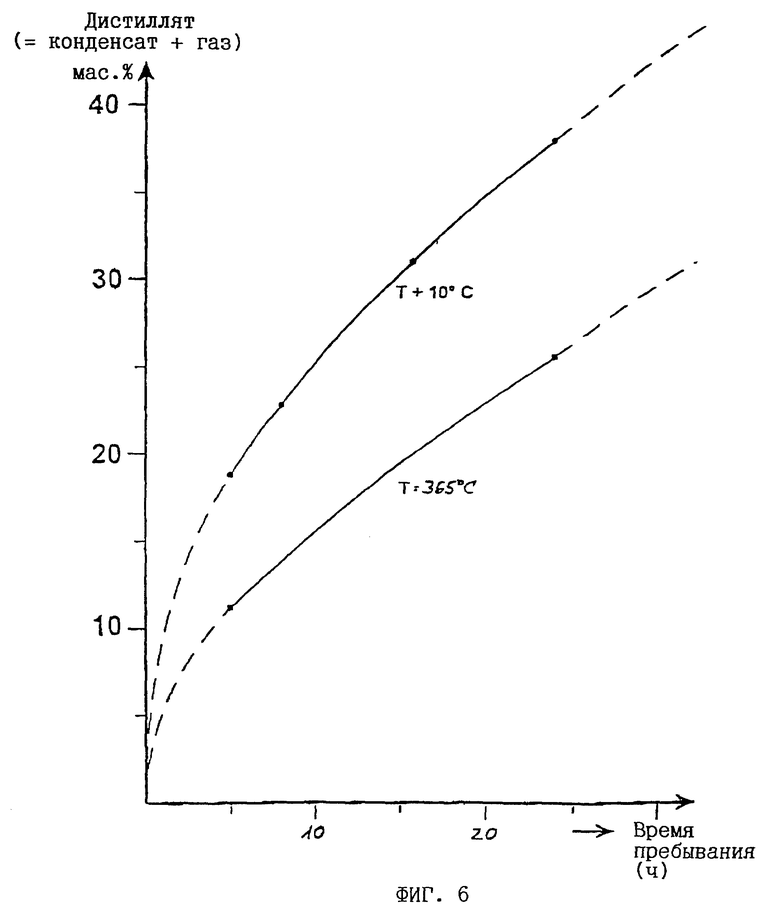

Преимущество способа согласно настоящему изобретению состоит в том, что неорганические побочные компоненты пластмассовых вторичных материалов или отходов концентрируют в кубовой фазе, в то время как не содержащий эти ингредиенты конденсат может перерабатываться далее в менее дорогостоящих способах. В частности, путем оптимального подбора параметров процесса, а именно температуры и времени пребывания, можно достичь, с одной стороны, получения относительно высокой доли конденсата, а с другой стороны - сохранения вязким деполимеризатом кубовой фазы в условиях проведения процесса его пригодности к перекачиванию. При этом в качестве приемлемого приближения можно считать, что повышение температуры на 10oC при среднем времени пребывания повышает выход продуктов, переходящих в летучую фазу, более чем на 50%. Зависимость от времени пребывания для двух типичных температур показана на фиг. 6.

Предпочтительный для способа температурный интервал для деполимеризации составляет от 150 до 470oC. Наиболее оптимален интервал от 250 до 450oC. Время пребывания может составлять от 0,1 до 20 ч. Вполне достаточным оказался интервал от 1 до 10 ч. Давление является величиной, играющей менее важную роль. Так, способ вполне можно осуществлять при пониженном давлении, например, если по технологическим соображениям необходимо отводить летучие компоненты. Возможно также применение и относительно высоких давлений, однако последнее требует более высоких затрат на оборудование. В принципе давление следовало бы поддерживать в пределах от 0,01 до 300 бар, в частности от 0,1 до 100 бар. Способ предпочтительно осуществлять при нормальном или слегка повышенном давлении, например, приблизительно до 2 бар, что заметно снижает затраты на оборудование. Для наиболее полной дегазации деполимеризата и дальнейшего повышения доли конденсата способ предпочтительно осуществлять при слегка пониженном давлении до приблизительно 0,2 бар.

Деполимеризацию можно проводить в обычном реакторе, например, в реакторе с мешалкой, рассчитанном на соответствующие параметры процесса, такие как давление и температура. Пригодные для этой цели реакторы описаны в неопубликованных заявках на патент Германии P 4417721.6 и P 4428355.5. Для защиты от перегрева содержимое реактора предпочтительно пропускают через подключенную к реактору циркуляционную систему. Эта циркуляционная система в предпочтительном варианте включает печь/теплообменник и высокопроизводительный насос. Преимущество этого способа заключается в том, что благодаря интенсивной циркуляции потока через внешнюю печь/теплообменник обеспечивается то, что, с одной стороны, необходимое превышение температуры находящегося в циркуляционной системе материала остается незначительным, а с другой стороны - благоприятные условия теплопереноса в печи/теплообменнике позволяют поддерживать умеренные температуры стенок. Благодаря этому в значительной мере удается избежать местных перегревов и тем самым неконтролируемого разложения и коксообразования. Следовательно, нагревание содержимого реактора происходит в сравнительно щадящем режиме.

Интенсивный циркуляционный поток может быть достигнут предпочтительно с помощью высокопроизводительных центробежных насосов. Однако их недостаток, равно как и других чувствительных элементов циркуляционной системы, состоит в том, что они подвержены эрозии.

Препятствовать этому можно за счет пропуска отводимого в циркуляционную систему содержимого реактора перед его входом в отводящий трубопровод через интегрированный в реактор участок подъема, где отделяются более крупные твердые частицы с соответствующей высокой скоростью оседания.

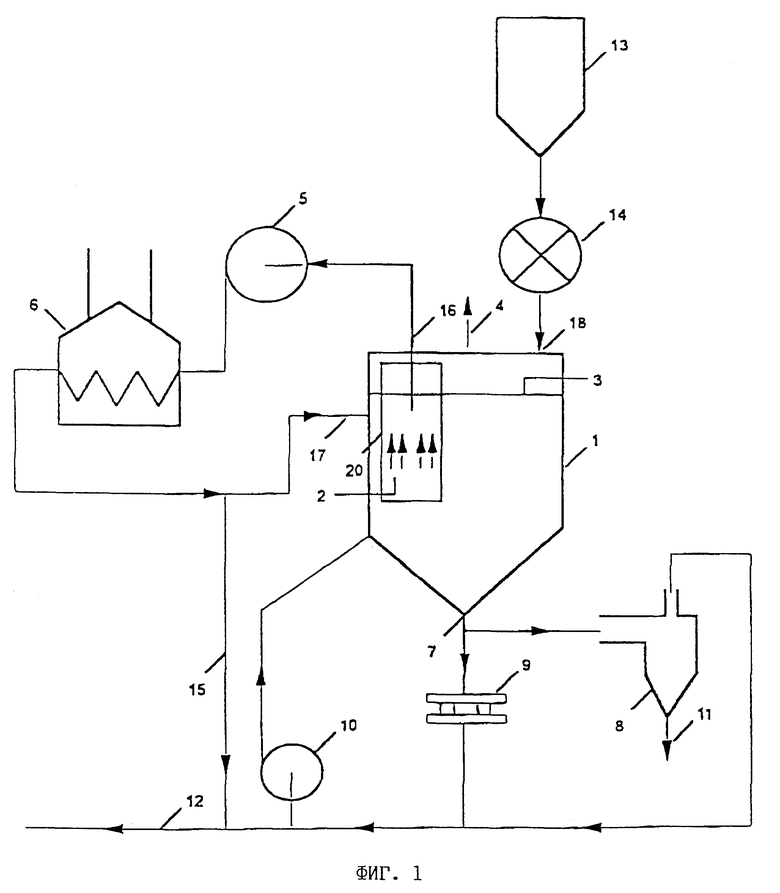

Реактор выполнен так, что отводящее устройство для циркуляции (циркуляционная система) расположено на том участке подъема, который предназначен в основном для жидкого содержимого реактора. Задавая соответствующую скорость подъема, которая определяется в основном размерами подъемного участка и параметрами циркуляционного потока, можно вывести из кругооборота частицы с более высокой скоростью оседания, которые вызывают эрозию. Подъемный участок внутри реактора может быть выполнен в виде трубы, расположенной по существу вертикально в реакторе (фиг. 1).

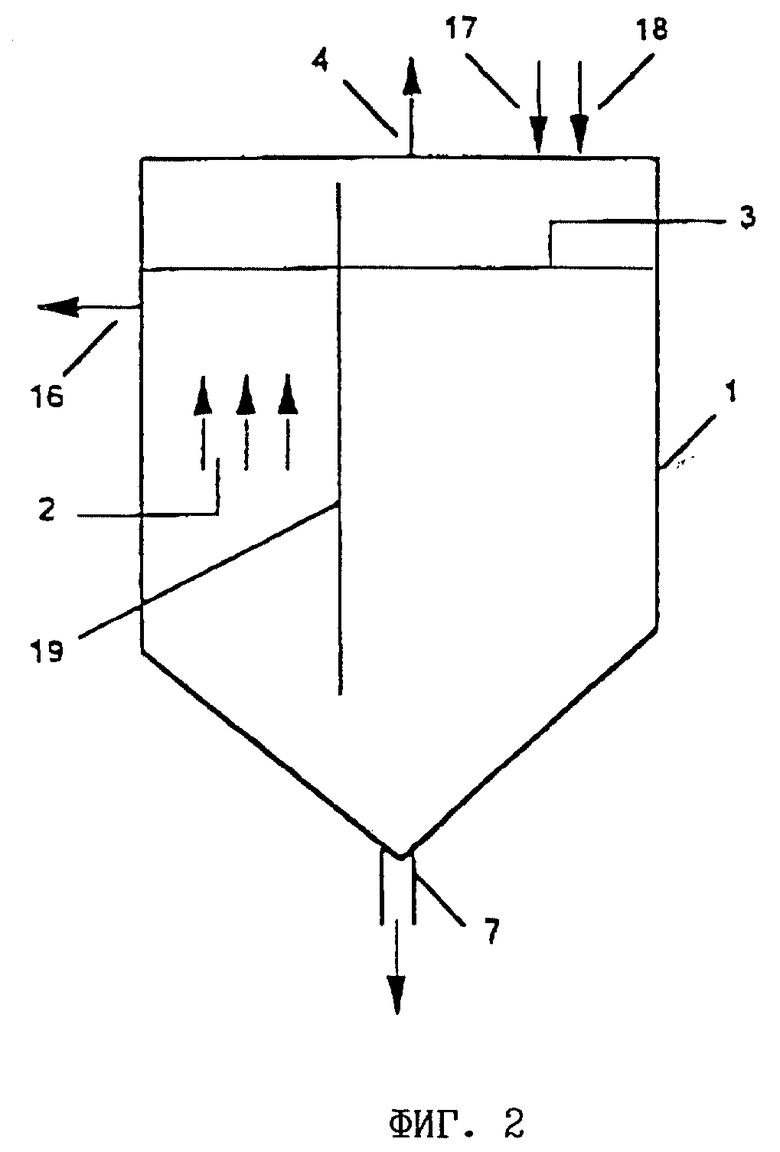

Вместо трубы подъемный участок может быть реализован путем разделения реактора на сегменты перегородкой (фиг. 2).

Труба, соответственно перегородка. не закрываются крышкой реактора, но выступают над уровнем наполнения. От дна реактора труба, соответственно перегородка, отстоят настолько, что содержимое реактора может беспрепятственно и без большой турбулентности втекать в подъемный участок.

Отвод твердых частиц происходит на дне реактора вместе с тем количеством деполимеризата, которое должно быть подано на дальнейшую переработку. Для возможно более полного удаления из реактора осажденных инертных веществ отборное устройство для деполимеризата предпочтительно располагать в нижней части, в частности на дне реактора.

С целью способствовать еще более полному удалению инертных веществ реактор предпочтительно выполнять сужающимся книзу в зоне дна, например, конически сужающимся книзу, или выполнять конусным весь корпус с обращенной вниз вершиной этого конуса.

На фиг. 1 показан пример выполнения такого устройства. В реактор (1) из расходной емкости (13) пластмассовые вторичные материалы и отходы через подающее устройство (18) посредством герметически закрывающегося дозатора (14) загружают, например, пневматически. В качестве такого дозатора приемлем, например, ячейковый лопастной шлюз. Деполимеризат вместе с содержащимися в нем инертными веществами можно отбирать через устройство (7) на дне реактора. Подача пластмассы, а также отбор деполимеризата производятся преимущественно непрерывно и реализованы таким образом, что содержимое в реакторе поддерживается приблизительно на определенном уровне (3) наполнения. Через устройство (4) из головной части реактора отводятся образующиеся газы и конденсируемые продукты. Содержимое реактора через отводящую линию (16), являющуюся частью циркуляционной системы, перекачивается насосом (5) в печь/теплообменник (6) для щадящего нагрева и возвращается обратно в реактор (1) по подводящей линии (17). В реакторе (1) вертикально расположена труба (20), которая образует подъемный участок (2) для циркуляционного потока реактора.

Количество отбираемого из реактора потока деполимеризата в 10-40 раз меньше количества циркуляционного потока. Этот поток деполимеризата, например, пропускают через мельницу (9) мокрого размола, чтобы размер содержащихся в нем инертных компонентов довести до размера, допускающего дальнейшую переработку. Однако поток деполимеризата может быть пропущен еще через одно сепарирующее устройство (8), где происходит почти полное удаление из него инертных компонентов. Пригодными для этой цели сепарирующими устройствами являются, например, гидроциклоны или декантаторы. Инертные компоненты (11) могут затем быть отобраны по отдельности и направлены, например, на повторное использование. При необходимости часть потока деполимеризата, пропускаемого через мельницу мокрого размола, соответственно через сепарирующее устройство, можно также возвращать насосом (10) обратно в реактор. Остальную часть подают на дальнейшую переработку, например, на гидрирование кубовой фазы, термическое разложение или газификацию (12). Часть деполимеризата отбирают по трубопроводу (15) непосредственно из циркуляционной системы и направляют на дальнейшую переработку.

На фиг. 2 показан реактор аналогичной конструкции, что и на фиг. 1, с тем лишь отличием, что подъемный участок выполнен не в виде трубы, а в виде сегмента реактора, отделенного перегородкой (19) от остального содержимого реактора.

При использовании пластмассовых вторичных материалов и отходов из хозяйственно-бытового сектора инертные компоненты (11), отделенные посредством сепарирующего устройства (8), состоят главным образом из алюминия, который может быть направлен на повторное использование. Извлечение и повторное использование алюминия дополнительно открывает возможность полного использования всех материалов, а также упаковок из композитных материалов. Такую переработку можно проводить совместно с пластмассовыми упаковками. Преимущество данной переработки состоит в том, что можно не производить разделения этих упаковочных материалов. Композитные упаковки состоят обычно из бумаги или картона, соединенных пластмассовой пленкой и/или алюминиевой фольгой. В реакторе пластмассовый компонент разжижается, бумага, соответственно картон, разлагаются на первичные волокна, которые вследствие их незначительной способности к оседанию уносятся вместе с жидкостью. Значительная часть алюминия может быть извлечена отдельно. Пластмасса и бумага после произведенной деполимеризации направляются на сырьевую переработку.

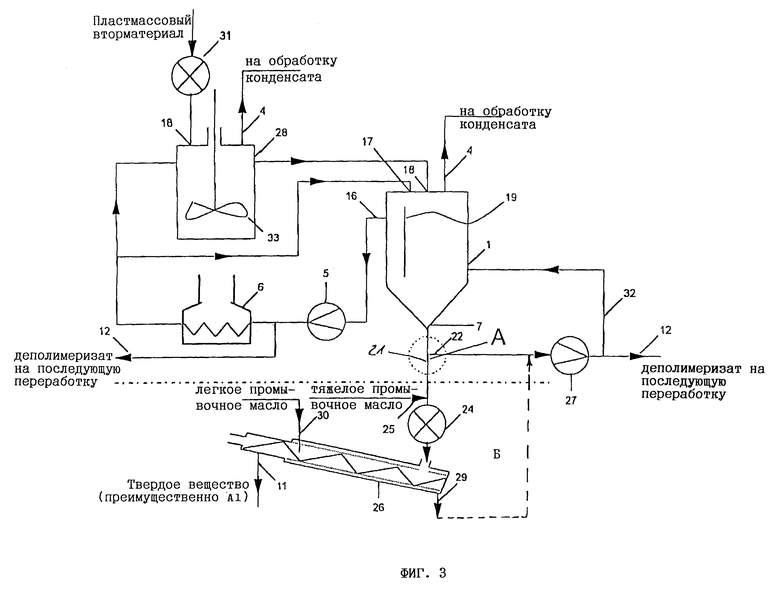

На фиг. 3 показана деполимеризационная установка с двумя емкостями, процесс в каждой из которых может проводиться в различных температурных режимах. Первая деполимеризационная емкость (28) оснащена, например, мешалкой (33), что обеспечивает быстрое смешение подаваемых через шлюз (31) пластмассовых вторичных материалов и отходов с имеющимся горячим деполимеризатом. Включенная последовательно за ней вторая деполимеризационная емкость (1) соответствует реактору по фиг. 1. В циркуляционном контуре для щадящего нагрева, состоящем в основном из насоса (5) и печи/теплообменника (6), содержится поэтому мало твердых частиц. Деполимеризат, включая твердые компоненты, отбирают на дне реактора. Количественное соотношение твердые вещества/жидкость при поступлении в отборное устройство (7) емкости (1) может находиться в пределах от 1:1 до 1:1000.

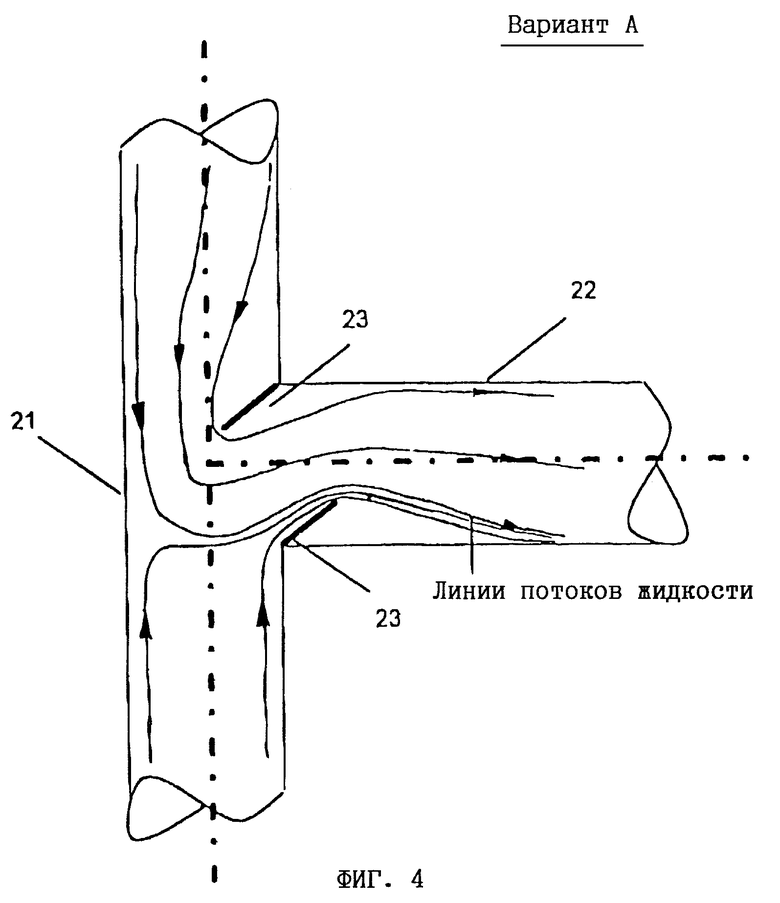

Непосредственно за отборным устройством (7) предпочтительно предусмотреть спускной участок (21) с ответвлением (22), расположенным в основном под прямым углом.

Спускной участок (21) и ответвление (22) могут быть выполнены в виде Т-образной трубы.

Ответвление может быть дополнительно оборудовано механическими вспомогательными приспособлениями (23) для разделения (фиг. 4).

Через ответвление (22) может отводиться поток органических, в данном случае в основном жидких компонентов деполимеризата. Деполимеризат насосом (27) подают на дальнейшую переработку или же его можно по меньшей мере частично возвращать по трубопроводу (32) в реактор (1).

Отводимое количество может до тысячи раз превышать извлекаемое количество твердых веществ. В особом же случае и при определенных условиях в течение некоторого времени отвод через ответвление (22) может и не происходить. Рассчитав количество деполимеризата, отводимого через ответвление (22), можно обеспечить надлежащие гидродинамические условия для надежного отвода твердых веществ. Одновременно должны быть подобраны такие параметры отводимого потока, чтобы твердые частицы по возможности не увлекались этим потоком в значительном объеме. Предпочтительно соотношение между извлекаемым количеством твердых веществ и отводимым количеством составляет от 1:50 до 1: 200.

В особом варианте выполнения спускной участок (21), соответственно спускная труба, снабжен (снабжена) на нижнем конце шлюзом (24). Над этим шлюзом размещено устройство (25) для подачи промывочного масла.

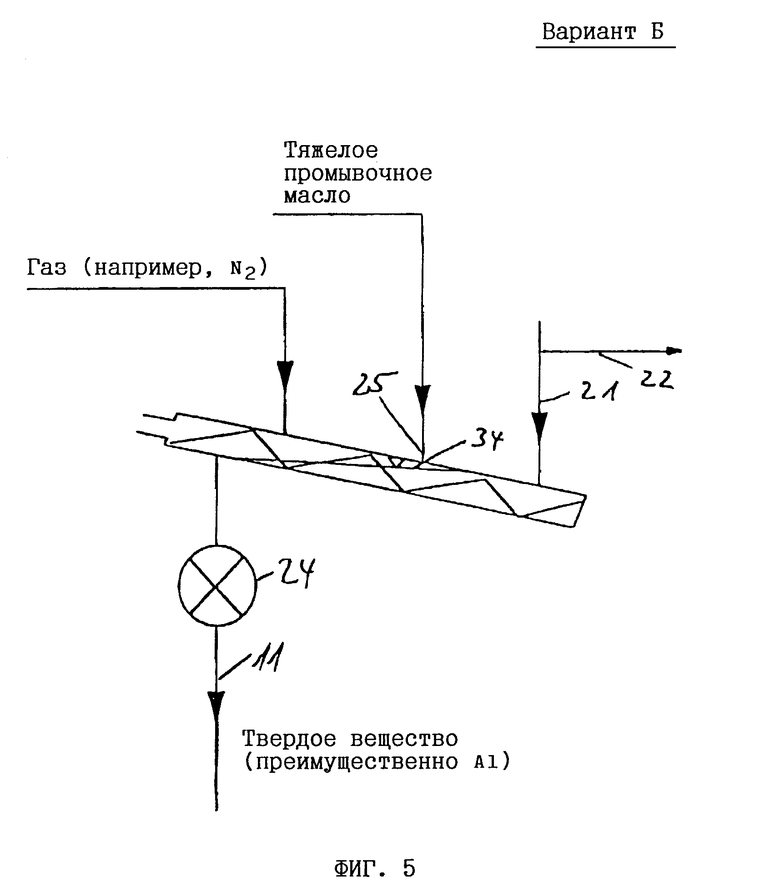

На фиг. 5 показан альтернативный вариант конструктивного осуществления способа, в котором непосредственно за спускным участком (21) расположено сепарирующее устройство (26). На этом устройстве предпочтительно размещено устройство (25) для подачи промывочного масла.

Через устройство (25) промывочное масло с более высокой плотностью, чем плотность деполимеризата, подается в таком количестве, что в пределах спускного участка между устройством (25) для подачи промывочного масла и ответвлением (22) возникает небольшая направленная вверх скорость потока жидкости. Таким образом. достигается то, что спускной участок (21), соответственно спускная труба, ниже ответвления (22) всегда заполнен (заполнена) относительно свежим промывочным маслом. В этой части спускного участка (21) имеет место так называемая стабильная слоистость с промывочным маслом. Если через ответвление (22) ничего не отводится, то промывочное масло поднимается в спускном участке (21) ив результате попадает в реактор (1).

В то время как предпочтительно основное количество органических компонентов деполимеризата отводится через ответвление (22), содержащиеся в деполимеризате главным образом неорганические твердые частицы, имеющие достаточную скорость оседания, проходят заполненную промывочным маслом часть спускного участка (21). С этой целью удерживающиеся еще на твердых частицах органические компоненты деполимеризата смываются, соответственно растворяются, в промывочном масле.

Разность плотностей между деполимеризатом и промывочным маслом должна составлять по меньшей мере 0,1 г/мл, предпочтительно от 0,3 до 0,4 г/мл. Деполимеризат имеет при температуре 400oC плотность порядка 0,5 г/мл. В качестве приемлемого промывочного масла можно применять, например, нагретый до приблизительно 100oC вакуумный газойль с плотностью приблизительно 0,8 г/мл.

Длину заполненной промывочным маслом части спускного участка (21) подбирают такой, чтобы твердые частицы на нижнем конце спускного участка (21) практически полностью были свободны от прилипающих органических компонентов деполимеризата. Она также зависит от вида, состава, температуры, а также от расхода деполимеризата и применяемого промывочного масла. Специалист с помощью относительно простых опытов может определить оптимальную длину заполненной промывочным маслом части спускного участка (21).

Как показано на фиг. 3, твердые частицы выносятся с частью промывочного масла через шлюз (24). Шлюз (24) служит для разделения предыдущей и последующей частей установки, работающих при разных режимах давления. Предпочтительно применять ячейковый лопастной шлюз. Однако для этой цели пригодны также и другие виды шлюзов, такие как тактовые шлюзы. Выгруженная смесь имеет содержание твердых веществ от приблизительно 40 до 60 мас.%.

Целесообразно за шлюзом (24) предусмотреть еще одно сепарирующее устройство (26) для отделения промывочного масла и твердых частиц.

В качестве сепарирующего устройства (26) предпочтительно применять скребковый конвейер или шнековый конвейер. Последние расположены с уклоном вверх в направлении транспортировки. Предпочтительно угол с горизонталью составляет от 30 до 60o, в частности приблизительно 45o.

На фиг. 5 показан другой вариант осуществления способа. В этом варианте твердые частицы после прохождения спускного участка (21) сразу же попадают в сепарирующее устройство (26). С помощью газовой, например азотной, подушки и подачи промывочного масла в сепарирующем устройстве (26) устанавливается необходимый уровень (34) жидкости. Твердые частицы, практически без промывочного масла, выгружаются затем через шлюз (24), например, через ячейковый лопастной шлюз или тактовый шлюз.

На фиг. 3 схематически изображен обезвоживающий шнек (26), который может служить в качестве соответствующего сепарирующего устройства. По трубопроводу (30) может подаваться также промывочное масло с меньшей плотностью, например среднее дистиллятное масло. Благодаря этому более тяжелое промывочное масло смывается с твердых частиц. Более низковязкое легкое промывочное масло проще и без больших трудностей может быть практически полностью отделено от твердых частиц. Отработавшее промывочное масло может быть отведено по трубопроводу (29) или направлено, по меньшей мере частично, в отводимый через ответвление (22) деполимеризат. Сепарирующее устройство (26) работает в данном случае предпочтительно в атмосферных условиях. Отделенные таким образом твердые частицы выгружаются через трубопровод (11) и могут подаваться на повторное использование.

Если в качестве пластмассовых вторичных материалов и отходов применяются таковые из хозяйственно-бытового сектора, то твердое вещество, выгружаемое через трубопровод (11), состоит главным образом из металлического алюминия, который может быть направлен на последующую переработку этого материала.

На фиг. 4 в увеличенном масштабе как часть фиг. 3 показано Т-образное расположение спускного участка (21) и ответвления (22). Также изображены механические вспомогательные приспособления (23) для разделения и схематически показанный стрелками характер перемещения потоков.

Деполимеризат после отделения газа и конденсата хорошо поддается обработке, так как и при температуре выше 200oC его пригодность к перекачиванию остается хорошей, и в этом виде он представляет собой хороший материал для использования в последующих стадиях процесса и для других целей.

Однако деполимеризат посредством так называемой охлаждающей ленты может быть отвержден и тем самым переведен в твердую форму. Пригодными для этого являются, например, бесконечные ленты из нержавеющей стали. Они движутся, как правило, вокруг цилиндрических натяжных барабанов или натяжных шкивов, имеющих соответствующий привод. Продукт можно наносить, например, посредством широкополосного сопла в виде пленки на охлаждающую ленту в ее передней зоне. На нижнюю поверхность охлаждающей ленты распыляется охлаждающая жидкость, причем, однако, сам продукт не смачивается. Благодаря этому охлаждению ленты температура находящегося на ней продукта понижается, и он застывает. В дополнение к охлаждению снизу деполимеризат может охлаждаться сверху приточным воздухом. Образовавшуюся твердую пленку можно дробить в конце охлаждающей ленты, например, посредством вращающегося дробильного валка или посредством решетчатой дробилки. Для последующей переработки или же для хранения целесообразно, чтобы обломки имели размер не больше ладони. В случае необходимости обломки можно подвергать дальнейшему измельчению, например, размолу.

Деполимеризат может подаваться в пригодном к перекачиванию виде непосредственно на последующие стадии процесса, или его можно использовать в других целях. В том случае, если необходимо промежуточное хранение, то его следует производить в емкостях, в которых температуру деполимеризата поддерживают на уровне, при котором его пригодность к перекачиванию остается хорошей, как правило, на уровне выше 200oC. Если требуется более длительное хранение, то деполимеризат можно хранить в твердом виде. В раздробленном виде деполимеризат аналогично ископаемому топливу - каменному углю - можно транспортировать, хранить и подавать для использования в последующих процессах либо применять для других целей.

В настоящем изобретении предпочтительно применяют деполимеризат, из которого практически полностью удалены более крупные неорганические твердые частицы, в частности металлический алюминий.

В способе согласно изобретению по меньшей мере одну часть потока деполимеризата подвергают коксованию вместе с углем. Для получения высококачественного кокса пригоден не каждый тип угля. Такой кокс, например металлургический кокс, должен быть по возможности крупнокусковым и должен быть мало подвержен истиранию. Его минимальная твердость должна быть такой, чтобы в доменной печи могла быть обеспечена достаточная засыпка без разрушения кокса под действием веса шихты и, как следствие, без засорения доменной печи. Пригодными углями являются, например, спекающийся жирный уголь Рурской области или же газовый жирный уголь. Такие спекающиеся угли ограниченно доступны и дороже, например, энергетического угля.

Неожиданно было установлено, что в процессе коксования спекаются также и хуже спекающиеся угли, если к ним добавляют деполимеризат. Во время высокотемпературного процесса коксования, который обычно происходит в температурном интервале от 900 до 1400oC без доступа воздуха, из загруженного деполимеризата, очевидно, образуются продукты коксования со свойствами связующего, вызывающие спекание угля. То же самое относится и к коксованию бурого угля для получения буроугольного кокса, например, в мартеновском процессе. Целевой эффект спекания достигается в том случае, если деполимеризат и уголь применяют в соотношении от 1:200 до 1:10. Оптимальным является интервал от 1:50 до 1:20.

В способе согласно изобретению по меньшей мере часть потока деполимеризата подвергают термической переработке. Под термической переработкой понимается окисление субстрата с использованием возникающего при этом теплового эффекта. Деполимеризат вследствие его высокого энергосодержания и относительно незначительного в сравнении с пластмассовыми вторичными материалами или отходами содержания хлора при одновременной высокой однородности пригоден в качестве топлива для применения в топочных агрегатах, на электростанциях различных типов, а также на цементных заводах. При этом деполимеризат можно вводить распылением в жидком виде при температурах выше 200oC, например, в качестве заменителя тяжелого котельного топлива, или же вводить в твердом виде, например, в измельченном или размолотом виде после охлаждения.

В способе согласно изобретению по меньшей мере часть потока деполимеризата используют в виде восстановителя в доменном процессе. Деполимеризат может также и в этом случае применяться как заменитель тяжелого котельного топлива, которое обычно используется для этой цели. При этом в данном случае так же, как и при термической переработке, особым преимуществом оказывается относительно малое, менее 0,5 мас.%, содержание хлора в деполимеризате.

Следовательно, деполимеризат можно с успехом применять в качестве связующей добавки при коксовании угля, в качестве восстановителя в доменных процессах, а также в качестве топлива в топочных агрегатах, на электростанциях и цементных заводах.

Кроме того, деполимеризат можно применять как добавку к битуму и битумсодержащим продуктам. Модифицированные полимером битумы применяют во многих секторах строительной промышленности, прежде всего в кровельноуплотнительных материалах и в дорожном строительстве. Благодаря содержащимся в деполимеризате полимерам улучшаются такие свойства битума, как вязкость, растяжимость и прочность на истирание. Деполимеризат благодаря своей остаточной реакционной способности при совместном нагревании с битумом и производными битума образует с ними химические связи. Это отчасти является причиной вышеуказанного целевого улучшения свойств.

Посредством модифицирования может быть улучшена хладогибкость, а также стойкость битумсодержащего материала. Улучшение упругих свойств битума и адгезионной способности относительно минерального наполнителя может быть также достигнуто путем примешивания полимеров. Преимущество химической реакции с битумом состоит, кроме того, в том, что, например, при горячем хранении не может произойти расслоения или оно существенно ограничено. Остаточная реакционная способность деполимеризата может быть повышена введением функциональных групп, например, способом согласно европейским заявкам EP 0327698, EP 0436803 и EP 0537638. Модифицированные таким образом битумы или битумсодержащие продукты необязательно могут содержать также структурирующие агенты (ср. европейскую заявку EP 0537638 A1).

Целесообразной оказалась добавка от 1 до 20 мас. частей деполимеризата на 100 мас. частей битума. Наиболее оптимальной является добавка от 5 до 15 мас. частей деполимеризата на 100 мас. частей битума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| Способ получения жидких продуктов из углеродсодержащих материалов | 1988 |

|

SU1836408A3 |

| Способ переработки жидких продуктов полукоксования углеводородсодержащего сырья | 1989 |

|

SU1766265A3 |

| Способ гидрирующей конверсии смеси остаточных масел и очищенного шлама | 1988 |

|

SU1739853A3 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ДЕПОЛИМЕРИЗАТА ПОЛИЭФИРА, А ТАКЖЕ УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА | 2022 |

|

RU2837642C2 |

| КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТОПОДОБНЫЙ ГАЛЛОСИЛИКАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ОСНОВА КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2076845C1 |

| Клапан уменьшения высокого давления | 1986 |

|

SU1727538A3 |

| Способ получения сырья для установки риформинга и дизельного топлива из каменного угля | 1985 |

|

SU1563596A3 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

Описывается способ использования пластмассовых вторичных материалов или отходов, в котором пластмассовые вторичные материалы или отходы деполимеризуют при повышенной температуре, при необходимости с добавлением вспомогательной жидкой фазы, растворителя или смеси растворителей, и образующиеся газообразные и конденсируемые продукты деполимеризации (конденсат), а также пригодную к перекачиванию вязкую, содержащую продукты деполимеризации кубовую фазу (деполимеризат) отводят отдельными частичными потоками и конденсат, а также деполимеризат перерабатывают отдельно друг от друга. По меньшей мере один частичный поток деполимеризата добавляют к предназначенному для коксования углю для улучшения спекания в процессе коксования и подвергают коксованию совместно с углем, или подвергают окислению с использованием образующегося при этом теплового эффекта, или используют как восстановитель в доменном процессе, или применяют в качестве добавки к битуму и битумсодержащим продуктам. Технический результат - упрощение процесса. 5 з.п. ф-лы, 6 ил.

| DE 3326284 А1, 21.02.85 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| Способ подготовки угольной шихты для коксования | 1986 |

|

SU1452839A1 |

Авторы

Даты

2000-06-20—Публикация

1995-10-02—Подача