Изобретение относится к способу и установке для переработки легкой фракции, полученной во время переработки отходов, обедненных металлами, богатых пластмассами.

Такая легкая фракция образуется, например, при утилизации подержанных автомобилей с помощью шредера. Утилизация подержанных автомобилей и аналогичных потоков материала с помощью шредера путем вскрытия материала с целью улучшения его использования известна с давних пор. Кузова подержанных автомобилей, предварительно разобранные местными предприятиями по утилизации подержанных автомобилей на могущие быть экономично использованными детали (в основном запчасти) и очищенные от вредных веществ (например, путем удаления рабочих жидкостей) на предприятиях с шредерами, подаются на шредер без особой предварительной физической обработки. При проведении с помощью шредера положенных технологических операций образующаяся смесь материалов делится на различные фракции.

Кузов подержанного автомобиля на шредере, работающем по принципу молотковой мельницы, разбивается на куски величиной примерно с кулак. Вслед за процессом измельчения с помощью специального вытяжного устройства летучие компоненты (так называемая легкая фракция шредера (SLF)) вытягиваются и отделяются посредством циклона. Остающийся воздушный поток подвергается обеспыливанию. Затем невытянутая фракция с помощью специального магнитного сепаратора разделяется на ферромагнитную фракцию (так называемый лом шредера (SS)) и на неферромагнитную фракцию (так называемую тяжелую фракцию шредера (SSF)).

Лом шредера (SS) в качестве вторичного сырья используется на сталеплавильных заводах, тяжелая фракция шредера (SSF) перерабатывается отдельно и разделяется на металлические фракции, используемые в металлургии, и остаточную фракцию, обедненную металлами. Наряду с этими отходами тяжелой фракции шредера (SFS) остается легкая фракция шредера (SLF) в качестве крайне гетерогенной смеси пластмасс, пенопластов, резины, текстиля, стекла, керамики, дерева, черных и цветных металлов. Таким образом, в соответствии с нынешними концепциями не используемые в металлургии так называемые отходы шредера, образованные легкой фракцией шредера (SLF) и/или остаточной фракцией после переработки тяжелой фракции шредера (SSF), как правило, направляются в хранилища как отходы или сжигаются в мусоросжигательных установках. В свете ужесточающихся законодательных требований (например, Предписания ЕС относительно подержанных автомобилей), растущих затрат на хранение и растущих требований к хранящемуся материалу желательна максимально возможная квота использования всех фракций, образующихся в ходе технологических операций шредера. Предписание относительно подержанных автомобилей от 01.04.1998 г. предусматривает даже, что с января 2015 г. должны утилизироваться более 95% подержанных автомобилей. Кроме того, ужесточенные требования, датируемые сентябрем 2000 г., вызвали к жизни Директиву ЕС относительно подержанных автомобилей, согласно которой при утилизации подержанных автомобилей доля потоков материала для повторного использования, а также полезного материала и сырья должна возрасти по меньшей мере до 85%.

Использование легкой фракции шредера (SLF) гарантированного качества (в области материалов, например в доменных печах или в вагранках, или в области энергетики, например в качестве топлива для цементных заводов или электростанций) в соответствии с современным уровнем знаний в экологически и экономически допустимых условиях возможно лишь в том случае, если отходы шредера, или легкая фракция шредера (SLF), будут максимально возможно перерабатываться на соответствующих стадиях переработки в высокоценные гомогенные составляющие фракции.

В европейском патентном описании ЕР 1333931 В1 представлен способ совместной переработки фракций шредера, по которому, среди прочего, возможно получение качественно высокоценной, а в области материалов или энергетики пригодной для использования фракции налета. При этом в ходе предварительных процессов перерабатываются легкая фракция шредера (SLF), тяжелая фракция шредера (SSF) и образующиеся в ходе предварительных процессов потоки материала, а по меньшей мере по частям в ходе общего основного процесса путем отделения по меньшей мере одной ферромагнитной фракции, одной фракции, содержащей цветные металлы, одной фракции гранулята и одной фракции песка формируется фракция неочищенного налета. Полученная таким путем уже высокогомогенная фракция неочищенного налета в ходе дальнейшего процесса облагораживания на последовательных стадиях дробления металла, обеспыливания и разделения по плотности разделяется далее на металлосодержащую фракцию пыли, обеспыленную и обедненную металлами фракцию налета и на металлическую фракцию. Полученная таким путем высокоценная фракция налета может быть без проблем использована в области материалов и/или энергетики.

В патентном описании DE 10224133 А1 описывается способ обработки шлама, служащий для эффективного механического обезвоживания перед предстоящей термообработкой шлама. Среди прочего, предлагается добавить в шлам присадки в виде фракции налета, облагороженной по способу согласно европейскому патентному описанию ЕР 1333931 В1. Кроме того, указывается на возможности дальнейшей переработки облагороженной таким путем фракции налета, включающей стадии ударно-отражательной обработки, грохочения и разделения по плотности. Легкая фракция (налет), полученная в результате разделения по плотности, после грохочения собирается с избытком (то же самое относится к налету) и подвергается на последующих альтернативных стадиях переработки измельчению, агломерации, окатыванию или брикетированию. Кроме того, в случае агломерации предлагается, чтобы материал с выхода агломерационной установки подвергался дальнейшим стадиям обработки: отсеиванию неагломерированных, комковых компонентов, дальнейшему отделению металлов FE, а также охлаждению материала во время пневмотранспортировки.

Из патентного описания DE 19755629 A1 известен способ переработки легкой фракции шредера на шредере, согласно которому сложная легкая фракция шредера путем измельчения и разделения делится на четыре составляющие фракции: песок шредера (в основном извлеченные внутренние материалы, как-то: стекло, песок, грязь), гранулят шредера (в основном гранулят пластмассы), гранулят металла (в основном из отделенных железа, меди и алюминия) и налет шредера (легкие летучие вещества), причем указанные составляющие фракции должны быть настолько гомогенными, чтобы они могли быть использованы в области материалов или энергетики.

Наконец, в европейском патентном описании ЕР 1337341 В1 описан способ совместной переработки фракций шредера, при котором первичные потоки материала, образующиеся в ходе предварительных процессов во время переработки легкой и тяжелой фракций шредера, для заключительной переработки по меньшей мере по частям вступают в общий основной процесс. В качестве конечных продуктов образуются по меньшей мере одна ферромагнитная фракция, одна фракция, содержащая цветные металлы, одна фракция гранулята, одна фракция песка и одна фракция налета. Указывается на то, что конечные продукты могут использоваться в области материалов или энергетики непосредственно или при известных условиях в ходе дальнейших стадий облагораживания подвергаться дальнейшей переработке в полезные продукты высокого качества.

Задача изобретения заключается в создании способа и установки, с помощью которых легкая фракция, полученная во время переработки отходов, обедненных металлами, богатых пластмассами, могла бы облагораживаться и дальше, так чтобы получился высокочистый конечный продукт для высокоэффективного использования в области материалов, а также лучшего использования в области энергетики.

Задача согласно изобретению решается с помощью признаков независимых пунктов 1 и 26 формулы изобретения. Предпочтительные и усовершенствованные варианты выполнения содержатся в зависимых пунктах формулы изобретения.

В соответствии со способом переработки легкой фракции (неочищенного налета) согласно изобретению, образующейся во время переработки отходов, обедненных металлами, богатых пластмассами, последовательно осуществляются по меньшей мере следующие стадии переработки:

- ударно-отражательное воздействие на легкую фракцию,

- сортировка легкой фракции по меньшей мере на два класса легкой фракции,

- разделение по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию, причем разделение фракции пыли происходит в основном в течение контролируемого времени пребывания класса легкой фракции по меньшей мере в одном техническом средстве, участвующем в разделении.

В результате разделения по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию, причем разделение фракции пыли осуществляется в течение в основном контролируемого времени пребывания класса легкой фракции по крайней мере в одном техническом средстве, участвующем в разделении, получают очень чистый промежуточный продукт (промежуточную фракцию), что ведет к лучшей обрабатываемости промежуточной фракции на последующих стадиях переработки. В целом, благодаря этому возможна значительно лучшая утилизация в области материалов, а также энергетики.

В частности, в основном благодаря контролируемому времени пребывания класса легкой фракции в техническом средстве, участвующем в разделении, возможен в значительной степени воспроизводимый способ, гибко регулируемый в отношении свойств соответствующего подаваемого материала, что ведет к решающему улучшению качества исходного материала.

В высшей степени предпочтительным образом время пребывания класса легкой фракции в техническом средстве контролируется с помощью регулируемой вытяжки. При этом вытяжка целесообразным образом может включать вытяжной воздушный поток, регулируемый в зависимости от плотности, или удельной плотности, по меньшей мере одного класса легкой фракции. При этом целесообразным образом предлагается регулировать скорость вытяжного воздушного потока пропорционально плотности, или удельной плотности, по меньшей мере одного класса легкой фракции. Таким образом, вытяжной воздушный поток с увеличением плотности возрастает, а с уменьшением плотности падает.

Благодаря этой мере добиваются контролируемого торможения скорости опускания частиц, попадающих в вытяжной канал, а тем самым и контроля времени их пребывания в вытяжном канале.

Согласно другому предпочтительному варианту выполнения изобретения предусмотрено, чтобы класс легкой фракции наряду с фракцией пыли разделялся по меньшей мере на одну фракцию легкого материала и одну фракцию тяжелого материала. Таким образом, фракция тяжелого материала может стать предметом другого, особого процесса, в то время как легкая фракция может быть отправлена на дальнейшую предпочтительную специальную переработку.

Это в высшей степени предпочтительно может быть, например, очистка фракции легкого материала.

Целесообразным образом очистка может быть сухой, а именно, за счет обеспыливания. При этом легкая фракция очищается в центрифуге от пыли, содержащей тяжелые металлы (в основном свинец и цинк), а остающийся материал, обедненный тяжелыми металлами, таким образом, оказывается на уровне повышенных требований экологической безопасности.

Согласно дальнейшему целесообразному развитию идеи изобретения предусмотрено, чтобы сортировка легкой фракции осуществлялась с помощью грохочения, предпочтительно, при диаметре отверстий примерно 5-8 мм. При выборе диаметра отверстий оказалось, что в результате грохочения по меньшей мере первый класс легкой фракции получается со средним размером частиц в диапазоне <5-8 мм, а второй класс легкой фракции - со средним размером частиц в диапазоне >5-8 мм, которые хорошо перерабатываются в дальнейшем, т.е. разделяются. Фракция легкого материала (налета), полученная в результате разделения легкой фракции (неочищенного налета), в среднем имеет насыпной вес <250 кг/м3, а полученная фракция тяжелого материала (гранулята) в среднем имеет насыпной вес >250 кг/м3, в частности >400 кг/м3.

В случае далее облагораживаемой легкой фракции (неочищенного налета) речь согласно предпочтительному варианту выполнения изобретения идет о легкой фракции, обогащенной волокном, в частности, со средним насыпным весом <0,2 т/м3, полученной в ходе предварительного процесса при переработке отходов, обедненных металлами, богатых пластмассами (являющихся, предпочтительно, по меньшей мере частично металлосодержащими отходами шредера).

Предпочтительно, может быть предусмотрено, чтобы для образования легкой фракции (неочищенного налета) во время переработки отходов, обедненных металлами, богатых пластмассами, последовательно осуществлялись по меньшей мере следующие стадии переработки:

- отделение ферромагнитных компонентов,

- отделение первой фракции неочищенного песка,

- отделение металлических неферромагнитных компонентов,

- отделение крупных компонентов,

- измельчение,

- отделение второй фракции неочищенного песка,

- сортировка по меньшей мере на одну легкую и одну тяжелую фракции.

Легкая фракция (неочищенный налет), полученная таким образом, представляет собой идеальный исходный материал для способа согласно изобретению, хорошо облагораживаемый далее.

Перед ударно-отражательной обработкой легкая фракция предпочтительным образом может быть подвержена отделению FE.

Особенно предпочтительный усовершенствованный вариант изобретения предусматривает, чтобы фракция легкого материала после очистки для перевода фракции легкого материала (очищенного налета) в текучее состояние подвергалась агломерации, в частности дискретной. Правда, в этом случае перед агломерацией для отделения стадии агломерации от предварительного процесса и тем самым для обеспечения беспрепятственного осуществления процесса фракцию легкого материала целесообразно подавать в буфер. Выбранная температура агломерации целесообразным образом должна была бы составлять около 100-180°С, предпочтительно, около 140-170°С. Образующийся агломерат целесообразным образом следовало бы охлаждать для того, чтобы, с одной стороны, облегчить обращение с ним, а с другой, чтобы воспрепятствовать самовозгоранию материала на элеваторе или в упаковочном устройстве. Первое охлаждение происходит с помощью воды еще в самой агломерационной установке, причем охлаждение происходит примерно до 45-65°С, предпочтительно, до 50-60°С. К этому может быть добавлено еще одно дополнительное охлаждение/сушка агломерата, при которых охлаждение происходит с помощью воздуха (например, с помощью, воздуходувки). При этом, предпочтительно, стремятся к остаточной влажности <1,5%, причем она может быть достигнута соответствующей установкой времени выдержки при подходящей пневматической транспортировке.

В качестве опции в высшей степени целесообразного дальнейшего развития идеи изобретения может быть предусмотрено проведение после агломерации, предпочтительно, непосредственно после нее (пока агломерат еще теплый и влажный), экстракции вредных веществ из агломерата с использованием газов («полицейская функция фильтрации»). В качестве газа весьма предпочтительно использовать азот или даже воздух.

Экстрагируемыми вредными веществами могут быть, например, легколетучие углеводородные соединения и/или легколетучие неорганические компоненты (например, ртуть), причем благодаря стадии экстракции с использованием газов может быть еще в значительной мере обеспечено достижение предписанных спецификаций конечного продукта. Правда, чтобы температура во время экстракции с использованием газов опускалась не слишком низко и чтобы была обеспечена достаточная экстракция, экстракцию с использованием газов следовало бы производить перед охлаждением агломерата.

В качестве опции, предпочтительно, можно предусмотреть, чтобы после агломерации было проведено еще одно грохочение агломерата для индивидуальной подгонки размеров его частиц к возможным требованиям приемщиков, причем распределение размеров частиц в основном определяется временем пребывания фракции легкого материала в агломерационной установке, а выбранная температура агломерации определяется до охлаждения.

Весьма предпочтительно, чтобы легкая фракция после агломерации подвергалась отделению металла. При этом раздробленный материал налета, слегка намагниченный во время агломерации (в результате вкраплений ферромагнитных частиц), в высшей степени предпочтительно можно подвергать отделению металла с помощью высокоэффективного магнита из неодима. Ранее захваченный немагнитный материал (например, частицы меди или гранулят пластмассы) отделяется и становится предметом другого, особого процесса. Остается только высокооблагороженный агломерат налета шредера.

Однако альтернативой представленной агломерации могут быть также окатывание и брикетирование фракции легкого материала (очищенного налета). И в этом случае буферизация фракции легкого материала (очищенного налета) является вполне разумной и, в частности, целесообразной с точки зрения обеспечения хорошей возможности использования материала.

Следует упомянуть, что согласно очередному предпочтительному варианту выполнения способа фракция легкого материала (налета), полученная разделением, сводится по меньшей мере с одним из классов легкой фракции, полученной в результате предшествующей сортировки. Последний целесообразным образом будет вторым классом легкой фракции со средним размером частиц в диапазоне >5-8 мм, присутствующим также в виде налета, и потому напрашивается сведение этих потоков материала, оптимизирующее процесс.

Установка для обогащения легкой фракции согласно изобретению, полученной во время переработки отходов, обедненных металлами, богатых пластмассами, содержит средства, с помощью которых последовательно осуществляются следующие процессы:

- ударно-отражательное воздействие на легкую фракцию,

- сортировка легкой фракции по меньшей мере на два класса легкой фракции,

- разделение по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию, причем разделение фракции пыли происходит в течение в основном контролируемого времени пребывания класса легкой фракции по меньшей мере в одном техническом средстве, участвующем в разделении.

В результате разделения по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию, причем разделение фракции пыли осуществляется в течение в основном контролируемого времени пребывания класса легкой фракции по меньшей мере в одном техническом средстве, участвующем в разделении, получают очень чистый промежуточный продукт (промежуточную фракцию), что ведет к лучшей обрабатываемости промежуточной фракции на последующих стадиях переработки. В целом, благодаря этому возможно значительное улучшение в области использования материала, а также в области энергетики.

Предпочтительно, чтобы в техническом средстве, участвующем в разделении, были предусмотрены средства для регулируемой вытяжки фракции пыли. Особенно экономично и эффективно это может быть реализовано с помощью по меньшей мере одной воздуходувки с частотным управлением.

Согласно одному из усовершенствованных вариантов установки согласно изобретению средство, участвующее в разделении, имеет зигзагообразный вытяжной канал. Вытяжной канал может быть, например, компонентом устройства для воздушной сепарации, в котором отделяемый материал подается в вытяжной канал сверху. Зигзагообразный вытяжной канал (как и регулируемая вытяжка) способствует тому, чтобы время пребывания частиц в вытяжном канале контролировалось. Поэтому частицы падают в вытяжной канал не бесконтрольно, а скорость их опускания сильно тормозится, поскольку частицы ударяются о наклонные (отражательные) поверхности зигзагообразного вытяжного канала.

Хотя время пребывания материала в вытяжном канале (и тем самым качество разделения) в результате увеличения количества последовательно установленных зигзагообразных элементов удается увеличить, все же в результате увеличиваются также подаваемый вытяжной воздушный поток и тем самым необходимая мощность воздуходувки. Здесь необходимо добиваться разумного компромисса между качеством разделения и энергетическими потребностями.

Время пребывания в вытяжном канале может также контролироваться, или увеличиваться, с помощью других конструктивных решений, однако очень простой и экономичной реализацией является зигзагообразное выполнение вытяжного канала.

Кроме того, следует указать на то, что с помощью соответствующих дозирующих конвейеров должна осуществляться правильная дозировка подачи легкой фракции в вытяжной канал, так чтобы оказывалось эффективное противодействие образованию комков или агломератов. Это ведет к оптимальному разъединению частиц легкой фракции и тем самым к еще более высокому качеству разделения.

Очередной целесообразный усовершенствованный вариант выполнения изобретения предусматривает, чтобы к техническому средству, принимающему участие в разделении, был последовательно подключен по меньшей мере один концентрационный стол, делящий остаточную фракцию, отделенную в результате разделения, по меньшей мере на одну фракцию легкого материала и одну фракцию тяжелого материала. При этом весьма предпочтительно, чтобы концентрационный стол был регулируемым в отношении воздушного потока, воздействующего на разделяемый материал, и своей амплитуды вибрации. Кроме того, весьма предпочтительно, чтобы регулировался наклон разделительного стола. Благодаря этому возможно варьирование времени пребывания разделяемого материала на концентрационном столе.

Согласно другому предпочтительному усовершенствованному варианту выполнения изобретения средства ударно-отражательного воздействия на легкую фракцию (неочищенный налет) предусмотрены в виде по меньшей мере одной роторной ударно-отражательной или по меньшей мере одной молотковой мельницы. При использовании роторной ударно-отражательной мельницы расстояние между статором и ротором целесообразно устанавливать между 3 и 5 мм. Таким образом можно обеспечить очень хорошую механическую обработку легкой фракции с желательным дроблением еще содержащихся в легкой фракции медных многопроволочных проводов, или металлических проводов, и других примесей.

Если для механической обработки легкой фракции выбирается молотковая мельница, то выбором подходящего размера отверстий грохота и подходящих ударных инструментов необходимо добиться того, чтобы времени пребывания в молотковой мельнице было достаточно для удовлетворительного дробления медных многопроволочных и металлических проводов. Здесь в качестве особенно предпочтительного размера отверстий оказались диаметр отверстий между 8 и 15 мм, а также ударные инструменты шириной между 6 и 14 мм.

Предпочтительно, чтобы впереди средств ударно-отражательного воздействия на легкую фракцию были включены средства для отделения ферромагнитных компонентов, предпочтительно, по меньшей мере один магнитный сепаратор, в частности магнитный барабан или подвесное магнитное устройство.

Кроме того, исключительно целесообразный вариант выполнения установки согласно изобретению предусматривает, чтобы к средствам ударно-отражательного воздействия на легкую фракцию был последовательно подсоединен классификатор, в частности грохот с отверстиями около 5-8 мм.

Кроме того, в целесообразном варианте выполнения изобретения предусмотрено, чтобы к концентрационному столу были последовательно подключены средства для поверхностной очистки по меньшей мере фракции легкого материала, предпочтительно, в виде центрифуги с вертикально направленной осью вращения. Этим достигается эффективное очищение легкой фракции от пыли, содержащей тяжелые металлы.

Кроме того, один из усовершенствованных вариантов выполнения установки согласно изобретению предусматривает, чтобы к средству поверхностной очистки была последовательно подключена агломерационная установка, в частности, работающая дискретно. При этом впереди агломерационной установки целесообразно установить буфер.

К агломерационной установке в порядке дальнейшего развития идеи изобретения последовательно подключены средства для охлаждения и сушки, предпочтительно, в виде воздуходувки и/или в виде устройства для подачи холодной воды.

Наконец, предпочтительно, предусмотрено, чтобы к агломерационной установке были последовательно подключены средства для ферромагнитного отделения металла, предпочтительно, по меньшей мере один магнит из неодима.

С целью получения высокого качества и надежного обеспечения выполнения предписанных спецификаций весьма предпочтительно, чтобы были предусмотрены средства, с помощью которых агломерат после агломерации мог быть подвержен экстракции вредных веществ с использованием газов.

Ниже изобретение более подробно описывается на предпочтительном примере. При этом

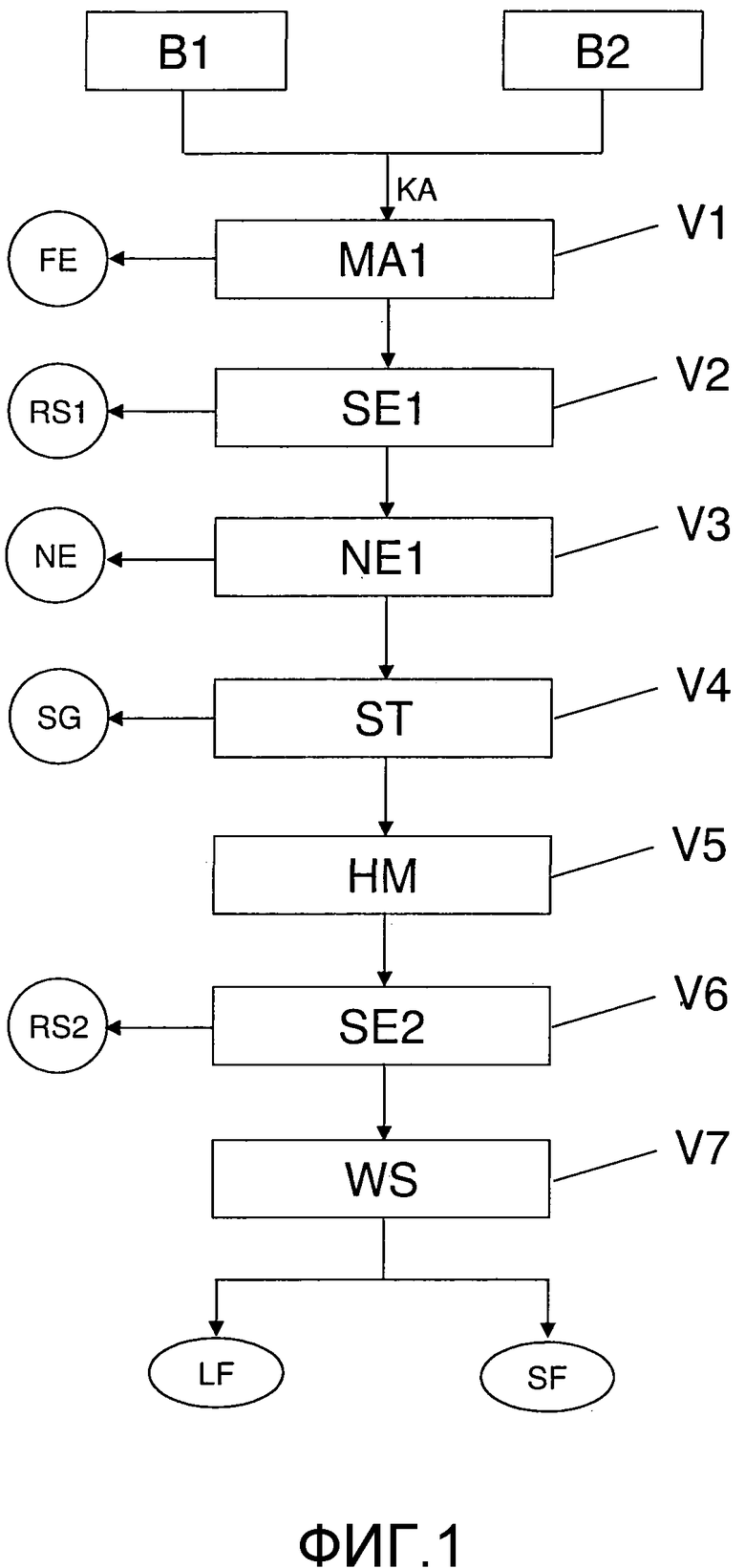

фиг.1 изображает блок-схему последовательных стадий переработки для получения богатых пластмассами легкой фракции LF (неочищенного налета) и тяжелой фракции SF (неочищенного гранулята),

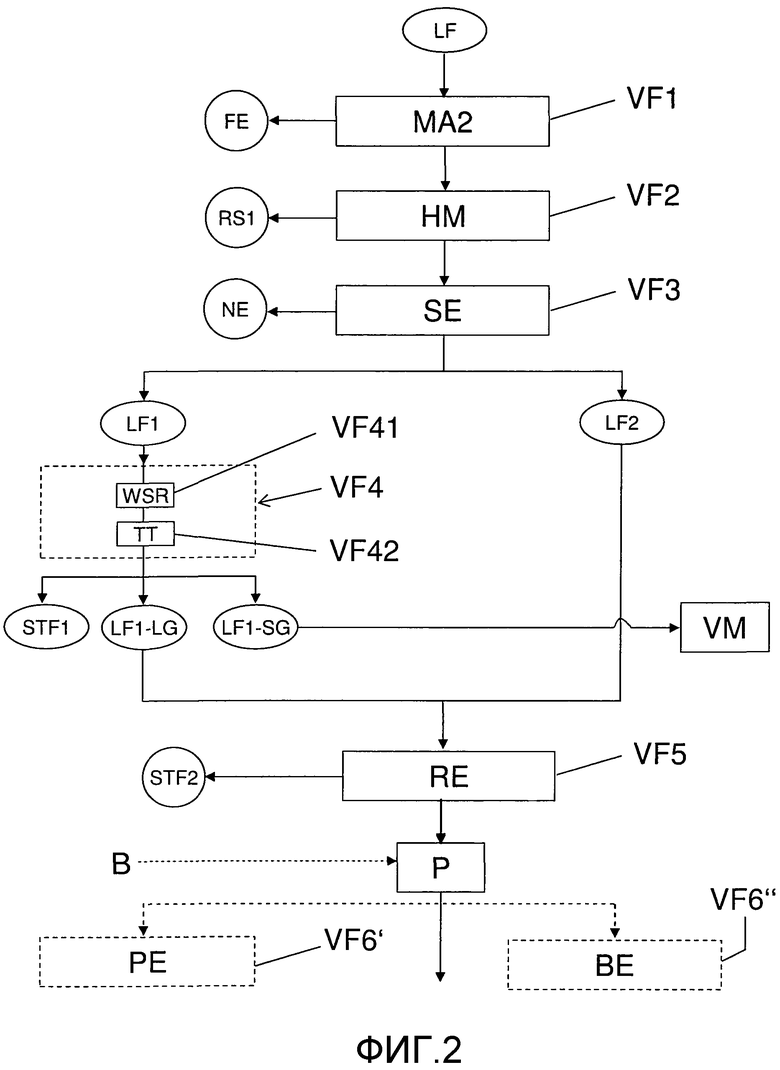

фиг.2 - блок-схему первой части последовательных стадий переработки легкой фракции LF (неочищенного налета),

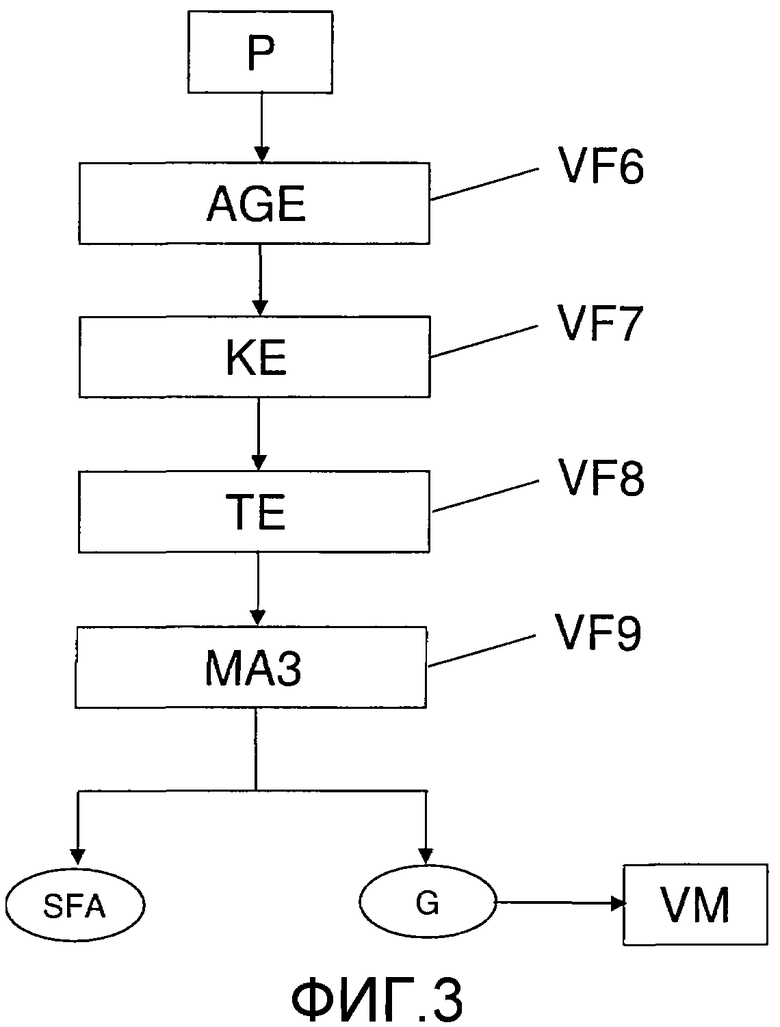

фиг.3 - блок-схему второй части последовательных стадий переработки легкой фракции LF (неочищенного налета).

Блок-схема, показанная на фиг.1, изображает ход процесса переработки отходов КА, обедненных металлами, богатых пластмассами, для получения богатых пластмассами тяжелой функции SF и легкой функции LF, который может следовать, например, за технологическими операциями шредера по утилизации подержанных автомобилей.

Наряду с обедненными металлами, богатыми пластмассами отходами технологических операций шредера с помощью изобретения могут перерабатываться и другие отходы пластмасс. При утилизации подержанных автомобилей сначала в ходе самих по себе известных предварительных технологических операций шредера на шредере с помощью процесса измельчения вскрываются металлосодержащие отходы. Вслед за этим с помощью вытяжного устройства осуществляется отделение легкой летучей фракции шредера LF. Поток тяжелых нелетучих материалов, остающийся после вытяжки, разделяется на магнитном сепараторе на ферромагнитную и неферромагнитную фракции. Ферромагнитная фракция называется ломом шредера и представляет собой первичный продукт шредера, непосредственно используемый в металлургии. Остающаяся тяжелая неферромагнитная фракция называется тяжелой фракцией шредера SSF.

Легкая фракция шредера SLF согласно изобретению перерабатывается дальше одна или вместе с тяжелой фракцией шредера SSF, а при известных условиях с другими отходами, обедненными металлами, богатыми пластмассами, и они, если они подвергаются процессу согласно изобретению, называются отходами КА, обедненными металлами, богатыми пластмассами. Содержание металла в этих отходах пластмассы составляет <20%, предпочтительно, располагается в диапазоне величин порядка 5%. Для подачи отходов, обедненных металлами, богатых пластмассами, с тем, чтобы отделить процесс переработки согласно изобретению, например процесс шредера, от предшествующих процессов, предусмотрены один или несколько задаточных чанов В1 и/или В2.

На первой стадии V1 переработки ферромагнитные компоненты FE с помощью магнитного сепаратора МА1 отделяются в качестве ферромагнитной фракции, которая тем самым может включаться в металлургический процесс переработки для вторичного использования в качестве материала. Затем следует отделение V2 первой фракции RS1 неочищенного песка с помощью грохота SE1, имеющего в примере выполнения отверстия размером в диапазоне 10-12 мм. В результате отделения этой фракции неочищенного песка разгружаются последующие стадии переработки в отношении отделенной фракции неочищенного песка. К стадии V2 переработки примыкает стадия V3 отделения неферромагнитных металлических компонентов NE (неферромагнитной металлической фракции), как то: медь, латунь и алюминий. Предпочтительно, здесь могут быть использованы средства NE1 для отделения посредством сепарации с вихревым движением воздуха или для чувствительного отделения металлов на основе обнаружения окраски или ее нарушения. Здесь оправдало себя использование установки VARISORT фирмы S & S GmbX. Очередная стадия V4 отделения крупных компонентов в значительной степени снижает износ на следующей стадии V5 основного измельчения. На стадии V4 отделения крупных компонентов SG могут быть использованы средства ST для воздушной сепарации, так называемые системы Air Knife (воздушного ножа). После отделения тяжелого материала SG на стадии V5 переработки происходит измельчение остающейся фракции с помощью молотковой мельницы НМ. При этом измельчение осуществляется таким образом, что объем легкой фракции LF (неочищенного налета), содержащейся в остающихся фракциях, увеличивается, благодаря чему на более поздней стадии V7 переработки возможно улучшенное и более аккуратное фракционное разделение остающихся фракций на легкую фракцию LF (неочищенный налет) и тяжелую фракцию SF (неочищенный гранулят). Для разделения остающейся фракции согласно примеру выполнения предусмотрены средства (WS) для воздушной сепарации. Образующаяся тяжелая фракция SF (неочищенный гранулят) имеет средний насыпной вес порядка 0,3 т/м3. Между стадией V5 измельчения, предпочтительно, при 20 мм, и стадией V7 разделения остающихся фракций предусмотрена стадия V6 переработки, на которой с помощью грохота SE2 отделяется вторая фракция RS2 неочищенного песка. Размер отверстий грохота SE2, предпочтительно, располагается в диапазоне 4-6 мм.

Полученная таким образом легкая фракция LF (неочищенный налет) облагораживается по способу, показанному на фиг.2 и 3, причем на фиг.2 изображена первая часть способа (стадии VF1-VF5 переработки или возможные стадии VF6' и VF6'' переработки), а на фиг.3 - вторая часть способа (стадии VF6-VF9 переработки). Во время облагораживания на первой стадии VF1 переработки легкая фракция LF подвергается отделению ферромагнитных компонентов FE, вскрытых во время измельчения на стадии V5 переработки. Предпочтительно, для этого используется магнитный сепаратор МА2, например магнитный барабан или подвесное магнитное устройство.

На следующей стадии VF2 переработки материал подвергается механической обработке, в частности ударно-отражательному воздействию в молотковой мельнице НМ, причем металлические, или медные, провода, присутствующие в материале, дробятся.

Затем на последующей стадии VF3 переработки материал подается на классификатор, предпочтительно, на грохот SE с диаметром отверстий порядка 5-8 мм. В результате образуются два класса LF1 и LF2 легкой фракции, причем первый класс легкой фракции представляет собой нижний продукт грохота (мелкие компоненты просеянного материала) со средним размером частиц в диапазоне <5-8 мм, а второй класс LF2 легкой фракции - нижний продукт грохота со средним размером частиц в диапазоне >5-8 мм. Второй класс LF2 легкой фракции преимущественно имеет консистенцию типа налета.

На последующей стадии VF4 переработки первый класс легкой фракции LF1 подвергается разделению по плотности, причем стадия VF4 переработки подразделяется на стадии VF41 и VF42 переработки. На стадии VF41 переработки фракция LF1 легкого материала подается в воздушный классификатор WSR с зигзагообразным, примерно вертикально направленным вытяжным каналом. Вытяжной воздушный поток в вытяжном канале является регулируемым и регулируется с помощью воздуходувки с частотным управлением в зависимости от плотности, или удельной плотности, подаваемой легкой фракции LF1. Благодаря регулируемому вытяжному воздушному потоку, с одной стороны, и зигзагообразному вытяжному каналу, с другой, достигается контролируемость времени пребывания легкой фракции в вытяжном канале и тем самым очень высокое качество разделения.

На последующей стадии VF42 в основном обеспыленная легкая фракция подается на концентрационный стол ТТ. Последний является регулируемым в отношении своего воздушного потока, действующего на легкую фракцию, своей амплитуды колебания и своего наклона. Класс легкой фракции LF1 разделяется концентрационным столом ТТ на фракцию LF1-LG легкого материала, а также на фракцию LF1-SG тяжелого материала.

Фракция LF1-SG тяжелого материала имеет консистенцию гранулята со средним насыпным весом около 400-500 кг/м3 и содержит медь в виде многопроволочных или других проводов. Фракция LF1-SG тяжелого материала подается на очередной модуль VM переработки, не являющийся предметом настоящего изобретения.

Фракция LF1-LG на последующей стадии VF5 переработки подвергается очистке с помощью специального устройства RE для очистки. При этом устройство RE для очистки содержит по меньшей мере одну центрифугу, в которой происходит сухая поверхностная очистка фракции LF1-LG легкого материала. Конкретно с помощью центрифуги фракция LF1-LG легкого материала обеспыливается, т.е. очищается от пыли STF2 тяжелых металлов (содержащей в основном свинец и цинк).

Затем очищенная таким образом фракция LF1-LG легкого материала может подаваться на окатывание VF6' в устройстве РЕ для окатывания или на брикетирование VF6'' в брикетирующей установке ВЕ, однако, предпочтительно, она (LF1-LG) поступает на агломерацию. Агломерация VF6 фракции LF1-LG легкого материала происходит в соответствующей агломерационной установке AGE примерно при 100-180°С, предпочтительно, примерно при 140-170°С, по завершении дискретного процесса до тех пор, пока не будет достигнута текучая консистенция перерабатываемого материала (LF11-LG). Из-за наличия дискретной агломерации необходимо установление буфера Р для материала. Однако это позволяет отделить стадию VF6 переработки от предшествующих стадий переработки и дает возможность дополнительной загрузки В буфера Р для материала другими, предпочтительно, также материалами, прошедшими ударно-отражательную обработку. Однако разумным и целесообразным является также включение буфера Р для материала перед окатыванием VF6' или брикетированием VF6''.

Агломерат, образующийся в результате агломерации VF6, охлаждается охлаждающей водой примерно до 50-60°С уже в агломерационной установке. В качестве опции для подвержения агломерата после агломерации экстракции вредных веществ с использованием газов могут быть предусмотрены соответствующие (более подробно не показанные) средства. Агломерат после агломерации (VF6) можно подвергнуть экстракции вредных веществ с использованием газов. Однако затем агломерат с помощью холодильной установки КЕ может быть охлажден еще больше до окружающей температуры (VF7). При этом холодильная установка КЕ может работать с водой. Однако возможно также охлаждение с помощью воздуха, например воздуха воздуходувки. В частности, после охлаждения с помощью воды рекомендуется сушка VF8 с помощью соответствующей сушильной установки ТЕ. Сушка VF8 может производиться, например, с помощью воздуха, а также нагретого воздуха. Стадии VF7 и VF8 переработки могут осуществляться также параллельно.

Наконец, агломерат подвергается отделению VF9 металла, причем в качестве устройства МА3 для отделения металла используется магнит из неодима, который при небольших размерах обладает очень большой эффективностью разделения. С помощью устройства МА3 для отделения металла магнитные материалы (во время процесса агломерации материал (LF1-LG) типа налета за счет вкрапления ферромагнитных частиц слегка намагничивается) отделяются от немагнитных, преимущественно медьсодержащих, материалов. Таким образом, в качестве конечных продуктов образуются высокочистый агломерат налета шредера (SFA) и гранулят G меди/пластмассы. Гранулят G меди/пластмассы (как и тяжелый материал LF1-SG) также подается на последующий модуль VM обработки, который, как уже упоминалось, не является предметом настоящего изобретения.

Перечень позиций

Изобретение относится к способу и установке для переработки легкой фракции, полученной во время переработки отходов, обедненных металлами, богатых пластмассами. Способ переработки легкой фракции, образованной отходами, обедненными металлами, богатыми пластмассами, включает следующие стадии переработки: ударно-отражательное воздействие на легкую фракцию, сортировка легкой фракции по меньшей мере на два класса легкой фракции, разделение по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию. Разделение фракции пыли происходит в течение в основном контролируемого времени пребывания класса легкой фракции по меньшей мере в одном техническом средстве, участвующем в разделении. Способ осуществляется на установке, включающей последовательно установленные по меньшей мере следующие технические средства: по меньшей мере одно устройство для отделения металла, средство для ударно-отражательного воздействия на легкую фракцию, грохот для сортировки легкой фракции по меньшей мере на два класса легкой фракции, воздушный классификатор для разделения по меньшей мере одного класса легкой фракции по меньшей мере на одну фракцию пыли и по меньшей мере на одну другую фракцию, причем разделение пыли происходит в течение в основном контролируемого времени пребывания класса легкой фракции по меньшей мере в одном воздушном классификаторе, участвующем в разделении, по меньший мере один концентрационный стол, делящий остаточную фракцию, отделенную в результате разделения, по меньшей мере на одну фракцию легкого материала и одну фракцию тяжелого материала, устройство для поверхностной очистки по меньшей мере фракции легкого материала в виде центрифуги, к которому последовательно подключена агломерационная установка, в частности, работающая дискретно, к агломерационной установке последовательно подключены средства для охлаждения и сушки, предпочтительно, в виде воздуходувки, устройство для отделения металла. Технический результат - повышение эффективности переработки легкой фракции богатой пластмассами фракции. 2 н. и 37 з.п. ф-лы, 3 ил.

1. Способ переработки легкой фракции (LF), образованной отходами (КА), обедненными металлами, богатыми пластмассами, включающий следующие стадии переработки:

- ударно-отражательное воздействие (VF2) на легкую фракцию (LF),

- сортировка (VF3) легкой фракции (LF) по меньшей мере на два класса (LF1 и LF2) легкой фракции,

- разделение (VF41) по меньшей мере одного класса (LF1) легкой фракции по меньшей мере на одну фракцию (STF1) пыли и по меньшей мере на одну другую фракцию (LF1-LG, LF1-SG), причем разделение фракции (STF1) пыли происходит в течение в основном контролируемого времени пребывания класса (LF1) легкой фракции по меньшей мере в одном техническом средстве (WSR), участвующем в разделении (VF41).

2. Способ по п.1, отличающийся тем, что время пребывания класса (LF1) легкой фракции в техническом средстве (WSR) контролируют с помощью регулируемой вытяжки.

3. Способ по п.2, отличающийся тем, что вытяжка включает вытяжной воздушный поток, регулируемый в зависимости от плотности по меньшей мере одного класса (LF1) легкой фракции.

4. Способ по п.2 или 3, отличающийся тем, что скорость вытяжного воздушного потока регулируют пропорционально плотности по меньшей мере одного класса (LF1) легкой фракции.

5. Способ по п.1, отличающийся тем, что класс (LF1) легкой фракции наряду с фракцией (STF1) пыли разделяют (VF42) по меньшей мере на одну фракцию (LF1-LG) легкого материала и одну фракцию (LF1-SG) тяжелого материала.

6. Способ по п.5, отличающийся тем, что очищают (VF5) по меньшей мере одну фракцию (LF1-LG) легкого материала.

7. Способ по п.6, отличающийся тем, что очистку (VF5) осуществляют путем обеспыливания.

8. Способ по п.1, отличающийся тем, что сортировку (VF3) легкой фракции (LF) осуществляют путем грохочения, в частности, при диаметре отверстий около 5-8 мм.

9. Способ по п.1, отличающийся тем, что в результате сортировки (VF3) легкой фракции (LF) образуются по меньшей мере один первый класс (LF1) легкой фракции со средним размером частиц в диапазоне <5-8 мм и один второй класс (LF2) легкой фракции со средним размером частиц в диапазоне >5-8 мм.

10. Способ по п.1, отличающийся тем, что фракция (LF1-LG) легкого материала, полученная в результате разделения (VF4), в среднем имеет насыпной вес <250 кг/м3, а полученная фракция (LF1-SG) тяжелого материала в среднем имеет насыпной вес >250 кг/м3, в частности, >400 кг/м3.

11. Способ по п.1, отличающийся тем, что легкая фракция (LF) представляет собой легкую фракцию, обогащенную волокном, в частности, со средним насыпным весом <0,2 т/м3.

12. Способ по п.1 или 2, отличающийся тем, что отходы, обедненные металлами, богатые пластмассами, по меньшей мере частично являются металлосодержащими отходами шредера.

13. Способ по п.1, отличающийся тем, что для образования легкой фракции (LF) во время переработки отходов (КА), обедненных металлами, богатых пластмассами, последовательно осуществляют по меньшей мере следующие стадии переработки:

- отделение (V1) ферромагнитных компонентов (FE),

- отделение (V2) первой фракции (RS1) неочищенного песка,

- отделение (V3) металлических неферромагнитных компонентов (NE),

- отделение (V4) крупных компонентов (SG),

- измельчение (V5),

- отделение (V6) второй фракции (RS2) неочищенного песка,

- сортировка (V7) по меньшей мере на одну легкую фракцию (LF) и одну тяжелую фракцию (SF).

14. Способ по п.1, отличающийся тем, что перед ударно-отражательной обработкой (VF2) осуществляют отделение (VF1) FE.

15. Способ по п.6, отличающийся тем, что фракцию (LF1-LG) легкого материала после очистки подвергают агломерации (VF6), в частности, дискретной.

16. Способ по п.15, отличающийся тем, что агломерацию (VF6) осуществляют примерно при 100-180°С, предпочтительно примерно при 140-170°С.

17. Способ по п.15 или 16, отличающийся тем, что фракцию (LF1-LG) легкого материала после агломерации (VF6) дополнительно охлаждают (VF7).

18. Способ по п.17, отличающийся тем, что охлаждение (VF7) осуществляют примерно до окружающей температуры.

19. Способ по п.15 или 16, отличающийся тем, что фракцию (LF1-LG) легкого материала после агломерации (VF6) дополнительно высушивают (V8), в частности, до остаточной влажности <1,5%.

20. Способ по п.15 или 16, отличающийся тем, что фракцию (LF1-LG) легкого материала после агломерации (VF6) подвергают отделению (VF9) металла.

21. Способ по п.15 или 16, отличающийся тем, что фракцию (LF1-LG) легкого материала перед агломерацией (VF6) подают в буфер (Р).

22. Способ по п.6, отличающийся тем, что фракцию (LF1-LG) легкого материала после очистки (VF5) подвергают окатыванию (VF6').

23. Способ по п.6, отличающийся тем, что фракцию (LF1-LG) легкого материала после очистки (VF5) подвергают брикетированию (VF6'').

24. Способ по п.5, отличающийся тем, что фракцию (LF1-LG) легкого материала, полученную разделением (VF4), соединяют по меньшей мере с одним из классов (LF2) легкой фракции, полученной в результате предшествующей сортировки (VF3).

25. Способ по п.15, отличающийся тем, что агломерат после агломерации (VF6) подвергают экстракции вредных веществ с использованием газов.

26. Установка для обогащения легкой фракции (LF), полученной во время переработки отходов (KА), обедненных металлами, богатых пластмассами, отличающаяся тем, что включает последовательно установленные по меньшей мере следующие технические средства: по меньшей мере одно устройство для отделения металла (МА2), средство (HM) для ударно-отражательного воздействия (VF2) на легкую фракцию (LF), грохот (SE) для сортировки (VF3) легкой фракции (LF) по меньшей мере на два класса (LF1 и LF2) легкой фракции, воздушный классификатор (WSR) для разделения (VF41) по меньшей мере одного класса (LF1) легкой фракции по меньшей мере на одну фракцию (STF1) пыли и по меньшей мере на одну другую фракцию (LF1-LG, LF1-SG), причем разделение пыли происходит в течении в основном контролируемого времени пребывания класса (LF1) легкой фракции по меньшей мере в одном воздушном классификаторе (WSR), участвующем в разделении (VF4), по меньший мере один концентрационный стол (ТТ), делящий остаточную фракцию, отделенную в результате разделения (VF41), по меньшей мере на одну фракцию (LF1-LG) легкого материала и одну фракцию (LF1-SG) тяжелого материала, устройство (RE) для поверхностной очистки по меньшей мере фракции (LF1-LG) легкого материала в виде центрифуги, к которому последовательно подключена агломерационная установка (AGE), в частности, работающая дискретно, к агломерационной установке (АGЕ) последовательно подключены средства для охлаждения (KЕ) и сушки (ТЕ) предпочтительно в виде воздуходувки, устройство для отделения металла (МА3).

27. Установка по п.26, отличающаяся тем, что в техническом средстве (WSR), участвующем в разделении (VF41), предусмотрены средства для регулируемой вытяжки фракции (STF1) пыли.

28. Установка по п.26 или 27, отличающаяся тем, что средство (WSR), участвующее в разделении (VF41), содержит зигзагообразный вытяжной канал.

29. Установка по п.27, отличающаяся тем, что средства для регулируемого отсасывания пыли содержат по меньшей мере одну воздуходувку с частотным управлением.

30. Установка по п.26, отличающаяся тем, что концентрационный стол (ТТ) является регулируемым в отношении своего воздушного потока, воздействующего на отделяемый материал, и/или своей амплитуды вибрации, и/или своего наклона.

31. Установка по п.26, отличающаяся тем, что средство (HM) для ударно-отражательного воздействия (VF2) на легкую фракцию (LF) предпочтительно выполнено в виде по меньшей мере одной роторной ударно-отражательной или по меньшей мере одной молотковой мельницы.

32. Установка по п.31, отличающаяся тем, что при использовании роторной ударно-отражательной мельницы расстояние между статором и ротором составляет 3-5 мм.

33. Установка по п.31, отличающаяся тем, что при использовании молотковой мельницы размер ее отверстий предпочтительно равен диаметру отверстий между 8 и 15 мм, а ее ударные инструменты предпочтительно имеют ширину между 6 и 14 мм.

34. Установка по п.26, отличающаяся тем, что впереди средств (НМ) ударно-отражательного воздействия (VF2) на легкую фракцию (LF) включены средства (МА2) для отделения ферромагнитных компонентов (FE), предпочтительно по меньшей мере один магнитный сепаратор, в частности, магнитный барабан или подвесное магнитное устройство.

35. Установка по п.26, отличающаяся тем, что к средству (НМ) ударно-отражательного воздействия на легкую фракцию (LF) последовательно подсоединен классификатор, в частности, грохот (SE) с отверстиями около 5-8 мм.

36. Установка по п.26, отличающаяся тем, что к концентрационному столу (ТТ) последовательно подключены средства (RE) для поверхностной очистки по меньшей мере фракции (LF1-LG) легкого материала, в частности, в виде центрифуги.

37. Установка по п.26, отличающаяся тем, что впереди агломерационной установки (AGE) включен буфер (Р).

38. Установка по п.26, отличающаяся тем, что к агломерационной установке (AGE) последовательно подключены средства (МА3) для ферромагнитного отделения металла, предпочтительно по меньшей мере один магнит из неодима.

39. Установка по п.26, отличающаяся тем, что предусмотрены средства, с помощью которых агломерат после агломерации (VF6) может быть подвержен экстракции вредных веществ с использованием газов.

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАМИДОМЕРКАПТАЛЕЙ | 0 |

|

SU234399A1 |

| Способ переработки изношенных покрышек с металлокордом | 1989 |

|

SU1685721A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ РЕЗИНЫ, МЕТАЛЛА И ТЕКСТИЛЯ ИЗ ПОКРЫШЕК | 1993 |

|

RU2060883C1 |

| Способ получения замещенных п-галоген-фенил-2-пирролидинонов или их цис-и транс-диастереоизомеров | 1971 |

|

SU479293A3 |

| DE 19629470 А1, 15.01.1998 | |||

| DE 4222379 А1, 13.01.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ 16а,17а-ДИМЕТИЛ-А1'4- ПРЕГНАДИЕНДИОНА-3,20 | 0 |

|

SU234400A1 |

| DE 4306781 А1, 08.09.1994. | |||

Авторы

Даты

2013-01-10—Публикация

2009-03-21—Подача