Изобретение относится к сварке, а именно к устройствам для наплавки с целью восстановления изношенных плоских поверхностей изделий.

Известно устройство для наплавки плоских поверхностей изделий, содержащее механизм поперечных колебании электрода, имеющий кулачок, толкатель с роликом и шатун, механизм поперечных колебаний, снабженный пространственным водилом, соединенным с толкателем (см. а.с. СССР 671951, В 23 К 9/04).

В этом устройстве наплавочная головка, приводимая в работу кривошипно-шатунным механизмом, совершает маятниковые колебательные движения относительно наплавляемой поверхности изделия, что не позволяет обеспечить равномерную толщину наплавляемого слоя металла.

Известно также устройство для автоматической наплавки, содержащее базовую платформу для закрепления наплавляемого изделия, установленную в горизонтальных направляющих с возможностью возвратно-поступательного подпружиненного перемещения относительно наплавочной головки посредством приводного механизма, кинематически соединенного с базовой платформой (см. а.с. СССР 729012, В 23 К 9/04).

Недостатком данного устройства являются ограниченные функциональные возможности, в частности, невозможность наплавки плоских поверхностей вследствие отсутствия в этом устройстве механизма перемещения изделия на шаг наплавки.

Техническим результатом заявляемого устройства является обеспечение возможности наплавки плоских поверхностей изделий при обеспечении равномерной толщины наплавляемого слоя металла.

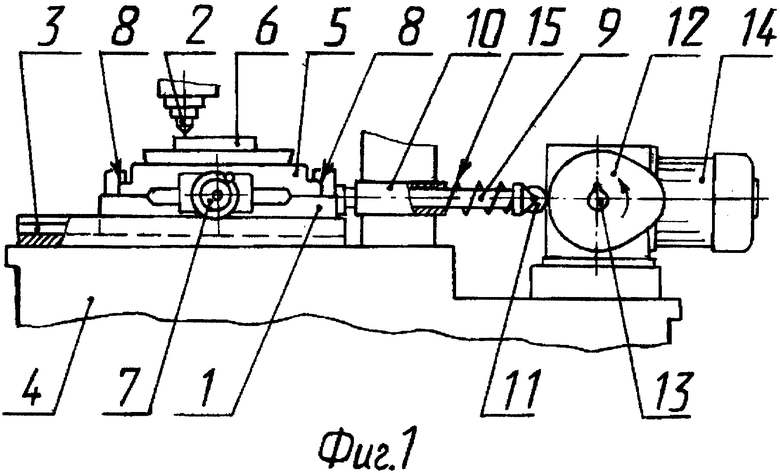

Это достигается тем, что в устройстве для наплавки плоских поверхностей изделий, содержащем базовую платформу для закрепления наплавляемого изделия, установленную в горизонтальных направляющих с возможностью возвратно-поступательного подпружиненного перемещения относительно наплавочной головки посредством приводного механизма, кинематически соединенного с базовой платформой, базовая платформа снабжена несущей плитой, установленной подвижно в горизонтальных направляющих, закрепленных на базовой платформе с возможностью перемещения посредством механизма перемещения на шаг наплавки, при этом горизонтальные направляющие для несущей плиты расположены перпендикулярно горизонтальным направляющим для базовой платформы, приводной механизм возвратно-поступательного перемещения базовой плиты выполнен в виде штанги, одним концом жестко связанной с базовой платформой, на свободном конце штанги закреплен ролик с возможностью контактного взаимодействия с приводным кулачком, закрепленным на выходном валу электропривода. Кроме того, профиль приводного кулачка выполнен в форме двух симметричных отрезков спирали Архимеда, соединенных по линии, проходящей через начальную точку спирали Архимеда.

Обеспечение подвижности наплавляемого изделия относительно наплавочной головки в двух взаимно перпендикулярных горизонтальных направлениях позволило обеспечить наплавку плоских поверхностей изделий при обеспечении равномерной толщины наплавляемого слоя металла.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство для наплавки плоских поверхностей изделий отличается тем, что базовая платформа снабжена несущей плитой, установленной подвижно в горизонтальных направляющих, закрепленных на базовой платформе, с возможностью перемещения посредством механизма перемещения на шаг наплавки, при этом горизонтальные направляющие для несущей плиты расположены перпендикулярно горизонтальным направляющим для базовой платформы, приводной механизм возвратно-поступательного перемещения базовой плиты выполнен в виде штанги, одним концом жестко связанной с базовой платформой, на свободном конце штанги закреплен ролик с возможностью контактного взаимодействия с приводным кулачком, закрепленным на выходном валу электропривода. Кроме того, профиль кулачка выполнен в форме двух симметричных отрезков спирали Архимеда, соединенных по линии, проходящей через начальную точку спирали Архимеда. Такое отличие от прототипа дает возможность говорить о соответствии предлагаемого решения критерию патентоспособности изобретения "новизна". Сравнение предлагаемого устройства не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, аналогичные отличительным признакам, что дает возможность сделать вывод о соответствии условию патентоспособности изобретения - "изобретательский уровень".

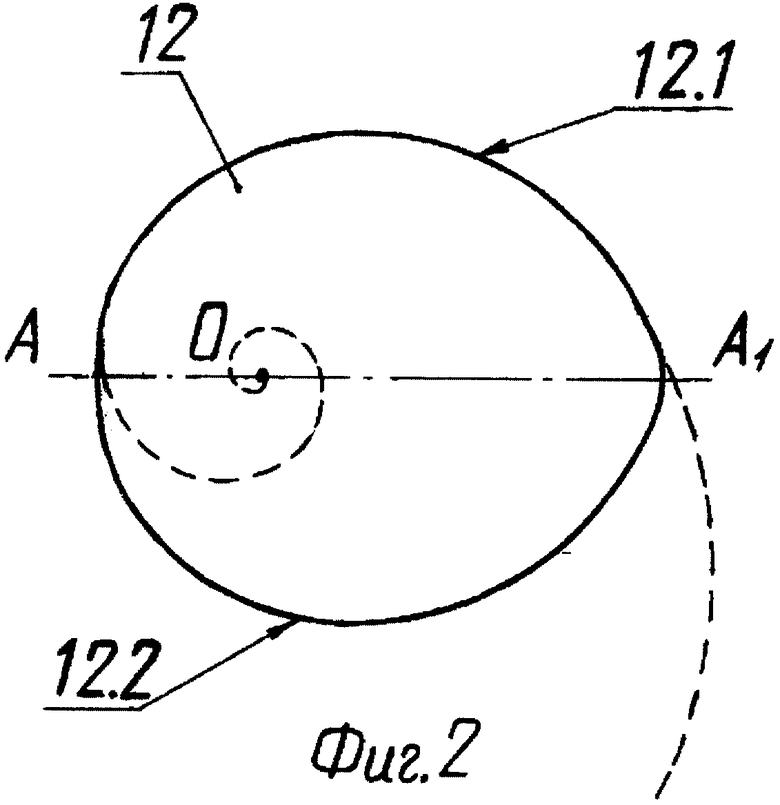

На фиг. 1 изображен общий вид устройства для наплавки плоских поверхностей изделий, на фиг.2 - профиль приводного кулачка.

Устройство для наплавки плоских поверхностей изделий содержит базовую платформу 1 (фиг.1), установленную с возможностью возвратно-поступательного перемещения относительно наплавочной головки 2 в горизонтальных направляющих 3, закрепленных на станине 4. Базовая платформа 1 снабжена несущей плитой 5 для закрепления на ней наплавляемого изделия 6. Несущая плита 5 установлена подвижно посредством механизма 7 перемещения на шаг наплавки относительно наплавочной головки 2 в горизонтальных направляющих 8, закрепленных на базовой платформе 1 и расположенных перпендикулярно горизонтальным направляющим 3 для базовой платформы 1. Механизм 7 перемещения несущей плиты 5 на шаг наплавки выполнен в виде пары "ходовой винт - гайка". К базовой платформе 1 жестко прикреплена штанга 9, размещенная в направляющей втулке 10, закрепленной на станине 4. На свободном конце штанги 9 закреплен ролик 11 с возможностью контактного взаимодействия с приводным кулачком 12, закрепленным на выходном валу 13 электропривода 14. На штанге 9 между роликом 11 и направляющей втулкой 10 размещена пружина 15 сжатия, которая обеспечивает постоянное контактное взаимодействие ролика 11 с приводным кулачком 12. При этом для обеспечения равномерной скорости перемещения наплавляемого изделия 6 относительно наплавляемой головки 2 профиль приводного кулачка 12 выполнен в форме двух 12.1 и 12.2 (фиг.2) симметричных отрезков спирали Архимеда, соединенных по линии A-A1, проходящей через начальную точку О спирали Архимеда.

Устройство для наплавки плоских поверхностей изделий работает следующим образом.

На несущей плите 5 (фиг.1) закрепляют предназначенное для наплавки изделие 6. Включают электропривод 14. Выходной вал 13 электропривода 14 вращает приводной кулачок 12 по направлению стрелки, при этом приводной кулачок 12, контактно взаимодействуя своим участком 12.1 (фиг.2) увеличивающегося радиуса кривизны через ролик 11 с штангой 9, равномерно перемещает по горизонтальным направляющим 3 базовую платформу 1 вместе с несущей плитой 5 и закрепленным на ней изделием 6, сжимая размещенную на штанге 9 между роликом 11 и направляющей втулкой 10 пружину 15 сжатия.

Наплавочная головка 2, находясь в процессе наплавки неподвижно и на заданном уровне относительно наплавляемой плоскости изделия, производит наплавку слоя металла в виде продольного равного по толщине и необходимой длины шва. По завершении первого полоборота приводного кулачка 12 посредством механизма 7 несущую плиту 5 с закрепленным на ней изделием 6 перемещают по горизонтальным направляющим 8 на необходимый шаг для нанесения следующего продольного шва наплавки. Приводной кулачок 12, совершая второй полоборот, начинает контактно взаимодействовать с штангой своим участком 12.2 уменьшающегося радиуса кривизны, при этом под воздействием сжатой пружины 15, которая начинает разжиматься, штанга 9 перемещается в своей направляющей втулке 10 в обратном направлении и тянет за собой базовую платформу 1 и закрепленную на ней несущую плиту 5 с изделием 6. В процессе этого движения, которое завершается вторым полоборотом кулачка 12, наплавочная головка 2 производит наплавку очередного продольного шва, ровного по толщине и необходимой длины. В дальнейшем циклы наплавки последующих продольных швов на плоскую поверхность изделия 6 повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРЕТКА ДЛЯ ПОДДЕРЖАНИЯ РАБОЧИХ ОРГАНОВ | 1994 |

|

RU2101151C1 |

| МАШИНА ДЛЯ ЗАБИВКИ НАДДЕРНУТЫХ КОСТЫЛЕЙ В ДЕРЕВЯННЫЕ ШПАЛЫ | 1993 |

|

RU2081961C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗАПРЕССОВАННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199426C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ КОНСИСТЕНТНОЙ СМАЗКИ | 1999 |

|

RU2169879C2 |

| ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2111837C1 |

| ПРЕДЕЛЬНЫЙ ГАЕЧНЫЙ КЛЮЧ | 2000 |

|

RU2198088C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТЕЛЕМЕТРИЧЕСКОГО ПРИБОРА НА АВТОСЦЕПКЕ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1996 |

|

RU2111330C1 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕДЛЕНИЯ ДВИЖЕНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2114753C1 |

| СИЛОВОЙ ГИДРОЦИЛИНДР | 2001 |

|

RU2193118C2 |

Изобретение относится к сварке, а именно к устройствам для наплавки с целью восстановления изношенных плоских поверхностей изделий. Базовая платформа устройства снабжена несущей плитой, установленной подвижно в горизонтальных направляющих, расположенных перпендикулярно горизонтальным направляющим. Приводной механизм возвратно-поступательного перемещения базовой плиты выполнен в виде штанги. На свободном конце штанги закреплен ролик с возможностью контактного взаимодействия с приводным кулачком, закрепленным на выходном валу электропривода. Профиль приводного кулачка выполнен в форме двух симметричных отрезков спирали Архимеда, соединенных по линии, проходящей через начальную точку спирали Архимеда. Такое выполнение устройства позволяет обеспечить наплавку плоских поверхностей изделий при равномерной толщине наплавляемого слоя. 1 з.п.ф-лы, 2 ил.

| Устройство для автоматической наплавки | 1977 |

|

SU729012A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2102182C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| Устройство для электродуговой наплавки | 1976 |

|

SU671951A1 |

| US 5375758, 27.12.1994. | |||

Авторы

Даты

2002-09-27—Публикация

2000-09-28—Подача