1

Изобретение относится к сварочному производству, а именно, к восстановле1шю изношенных поверхностей и может быть использовано при ремонте, или упрочнении пластинчать1х деталей сельскохозяйственных и мелиоративных машин.

Известно устройство для сварки или наплавки криволинейных поворотных изделий с переменным радиусом кривизны, содержащее самоходную тележку, несущую на себе рабочий орган и маятниковый датчик положения 1. Однако таким устройством невозможно обрабатывать изделия типа лемехов плугов или изогнутых ножей, почвообрабатывающих фрез из-за ряда особенностей их конструкции (лезвие ножа имеет форму кривой, изогнутой в двух направлениях) . Поэтому до настоящего времени их наплавляют вручную, что отрицательно сказьшается на производительности и качестве наплавки. Главным препятствием механизации и автоматизации процесса наплавки ножей фрез является то, что из большого количества изношенных или восстановленных кузнечной оттяжкой и даже новых ножей трудно отобрать хотя бы минимальное число одинаковых по размерам. Позтому применение копира при наплавке исключается. Задача механизации усложняется еще и тем VTO в процессе наплавки Необходимо поддерживать горизонтальное положение сварочной ванны.

Наиболеее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является устройство для автоматической наплавки, состоящее из неподвижной рамы с размещенной на ней подпружиненной относительно рамы неподвижной платформой, на которой установлена сварочная головка с механизмом подачи электрода 2.

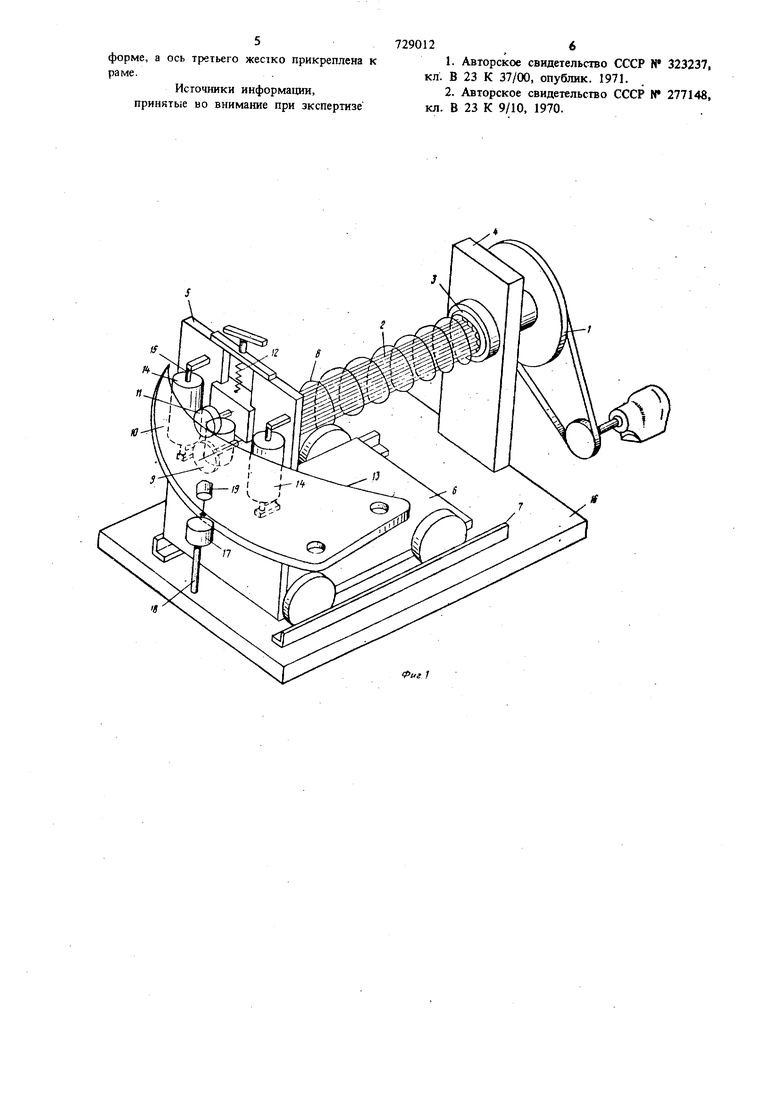

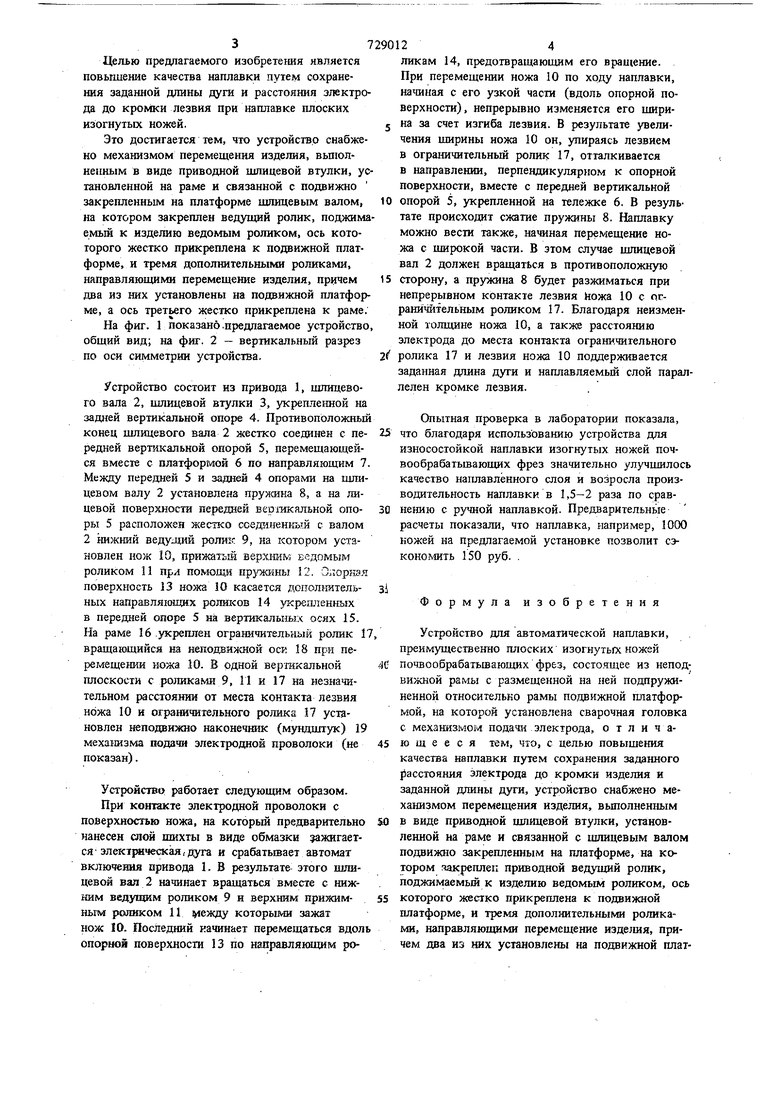

Недостатком известного устройства является то, что оно содержит копирующее устройство в виде пневмодатчика. Такое вьтопнение устройства не позволяет наплавлять плоские изогнутые ножи., Кроме того, перемещение сва рочной головки по лезвию изогнутого ножа повлечет за собой изменение положения сварочной ванны относительно горизонтальной плоскости, что, в свою очередь, приведет к стеканию жидкого металла (сплава). Целью предлагаемого изобретения является повыщение качества наплавки путем сохранения заданной длины дуги и расстояния электрода до кромки лезвия при наплавке плоских изогнутых ножей. Это достигается тем, что устройство снабжено механизмом перемещения изделия, вьшолненным в виде приводной шлицевой втулки, установленной на раме и связанной с подвижно закрепленным на платформе шлицевым валом, на котором закреплен ведущий ролик, поджимаемый к изделию ведомым роликом, ось кототорого жестко прикреплена к подвижной платформе, и тремя дополнительнылш роликами, направляющими перемещение изделия, причем два из них установлены на подвижной платформе, а ось третьего жестко прикреплена к раме. На фиг. 1 показано .предлагаемое устройство, общий вид; на фиг. 2 - вертикальный разрез по оси симметрии устройства. Устройство состоит КЗ привода 1, щлнцевого вала 2, шлицевой втулки 3, укрепле шой на задней вертикальной опоре 4. Противоположный конец щлицевого вала 2 жестко соединен с нередней вертикальной опорой 5, перемещающейся вместе с платформой 6 по направляющим 7. Между передней 5 и задней 4 опорами на шли цевом валу 2 установлена пружина 8, а на лицевой поверхности передней веоА-икальной опоры 5 расположен жестко coeдинeн rьш с валом 2 нижний веду-днй ролик 9, на котором установлен нож 10, прижатый верхш-тм ведомым роликом 11 при помощи пр}Ж1(Ны 12. О юрнэя поверхность 13 ножа 10 касается допол й5тельных направляющих роликов 14 укрешшнных в передней опоре 5 на вертикальны.х осях 15. На раме 16 .укреплен ограничительный ролик 1 вращающийся на неподвияшой оск 18 при перемещении ножа 10. В одной вертикальной плоскости с роликами 9, II и 17 на незначительном расстоянии от места контакта лезвия ножа 10 и ограничительного ролика 17 установлен неподвижно наконечник (мундщтук) 19 меха1шзма подачи электродной проволоки (не показан). Устройство работает следующим образом. При контакте электродной проволоки с поверхностью ножа, на который предварительно нанесен слой шихты в виде обмазки зажигается элеК11жческая, дуга и срабатьтает автомат включения дривода 1. В результате этого шлицевой вал 2 начинает вращаться вместе с нижним ведущим роликом 9 н верхним прижимным роликом 11 ежду которыми зажат нож 10. Последний начинает перемещаться вдол опорной поверхности 13 по направляющим роликам 14, предотвращающим его вращение. При перемещении ножа 10 по ходу наплавки, начиная с его узкой части (вдоль опорной поверхности), непрерывно изменяется его щирина за счет изгиба лезвия. В результате увеличения щирины ножа 10 он, упираясь лезвием в ограничительный ролик 17, отталкивается в направлении, перпендикулярном к опорной поверхности, вместе с передней вертикальной опорой 5, укрепленной на тележке 6. В результате происходит сжатие пружины 8. Наплавку можно вести также, начиная перемещение иожа с щирокой части. В этом случае щлицевой вал 2 должен вращаться в противоположную сторону, а пружина 8 будет разжиматься при непрерывном контакте лезвия Ножа 10 с ограничительным роликом 17. Благодаря неизменной толщине ножа 10, а также расстоянию электрода до места контакта ограничительного ролика 17 и лезвия ножа 10 поддерживается заданная длина дуги и наплавляемый слой параллелен кромке лезвия. Опытная проверка в лаборатории показала, что благодаря использованию устройства для износостойкой наплавки изогнутых ножей почвообрабатьшающих фрез значительно улучшилось качество наплавленного слоя и возросла производительность наплавки в 1,5-2 раза по сравнению с ручной наплавкой. Предварительньге расчеты показали, что наплавка, например, 1000 ножей на предлагаемой установке позволит сэкoнo лить 150 руб. . Формула изобретения Устройство для автоматической наплавки, преимущественно плоских изогнутых ножей почвообрабатьшающих фрез, состоящее из непод; вижной рамы с размещенной на ней подпружиненной относительно рамы подвижной платформой, на которой установлена сварочная головка с механизмом подачи электрода, о т л и ч аю щ е е с я тем, что, с целью повыщения качества наплавки путем сохранения заданного 11асстояния электрода до кромки изделия н заданной длины дуги, устройство снабжено механизмом перемещения изделия, вьшолненным в виде приводной шлицевой втулки, установленной на раме и связанной с шлицевым валом подвижно закрепленным на платформе, на котором яакреплеп приводной ведущий ролик, поджимаемый к изделию ведомым роликом, ось которого жестко прикреплена к подвижной платформе, и тремя дополнительными роликами, направляюидами перемещение изде1шя, причем два из них установлены на подвижной плат5форме, а ось третьего жестко прикреплена к раме. Источники информащга, принятые во внимание при экспертизе 729012 6 1. Авторское свидетельство СССР N 323237| кл. В 23 К 37/00, опублик. 1971. 2. Авторское свидетельство СССР N 277148, кл. В 23 К 9/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модульная система 3D-печати слоистыми композиционными металлами для станков с ЧПУ с функцией быстросменности и бесподналадочности наплавляемого материала | 2023 |

|

RU2807114C1 |

| СПОСОБ НАПЛАВКИ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ИЗДЕЛИЙ И СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078655C1 |

| Установка для наплавки | 1989 |

|

SU1685648A1 |

| Манипулирующее устройство | 1985 |

|

SU1301633A1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| СПОСОБ ФОРМИРОВАНИЯ КРОМКИ НОЖА | 2017 |

|

RU2725946C2 |

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ И ПОДАЧИ СВАРОЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2422256C2 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2189890C2 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| ПРИСТАВКА ДЛЯ НАПЛАВКИ ОТВЕРСТИЙ МАЛЫХ ДИАМЕТРОВ | 2003 |

|

RU2256539C2 |

Авторы

Даты

1980-04-25—Публикация

1977-08-05—Подача