Изобретение относится к машиностроению к металлообработке, а именно к способам чистовой абразивно-алмазной обработки и может быть использовано на финишных операциях шлифованием и хонингованием конических поверхностей из труднообрабатываемых материалов, склонных к появлению прижогов и микротрещин.

Известен способ хонингования конических поверхностей хонинговальной головкой, содержащей корпус, в котором установлены верхний и нижний конусы с возможностью контакта с колодками, несущими абразивные бруски, и шток для радиального перемещения конусов, причем она снабжена установленным внутри основного штока дополнительным подпружиненным штоком для радиального перемещения колодок, на котором смонтирован нижний конус, расположенный навстречу верхнему [1].

Недостатками известного способа и головки являются: усложненное удаление шлама из зоны обработки, наблюдается тенденция к засаливанию брусков и к снижению их режущих свойств ввиду того, что при хонинговании конических поверхностей с помощью головки абразивные бруски постоянно находятся в контакте с обрабатываемой поверхностью.

Кроме того, вследствие затрудненного проникновения СОЖ в зону обработки температура в ней повышается, что снижает качество поверхностного слоя, при этом усложненный привод требует существенных затрат на модернизацию хонинговального оборудования, позволяющего приводить в движение дополнительный шток, находящийся внутри основного, а это повышает себестоимость изготовления, снижает производительность и качество обработки.

Известен способ хонингования конических поверхностей хонинговальной головкой, содержащей корпус, одновременно являющийся и корпусом пневмоцилиндров, на котором посредством штоков, осей и плоских пружин смонтированы держатели с брусками [2].

В осевой плоскости профиль рабочей поверхности брусков представляет собой дугу окружности. Радиальное перемещение брусков обеспечивают поршни, размещенные в камере пневмоцилиндра.

Каждый держатель может свободно поворачиваться на оси в осевой плоскости головки. Для прижатия брусков к обрабатываемой поверхности заготовки в камеру подается сжатый воздух через штуцер и канал в корпусе. Для отвода брусков воздух подводится в штоковые полости через штуцер и каналы.

До начала обработки головку устанавливают так, чтобы оси симметрии брусков совпали с серединой длины профиля обрабатываемой поверхности.

Существенным недостатком известного способа и головки является неравномерность снимаемого припуска в поперечных сечениях с минимальным и максимальным диаметром заготовки, потому что при продольной колебательной подаче головки с амплитудой А при движении от большего внутреннего диметра к меньшему происходит сближение поршней к продольной оси, что вызывает увеличение давления сжатого воздуха в камерах, а следовательно, увеличение радиальной силы, воздействующей на абразивные бруски.

Это вызывает отклонение от заданного наклона и отклонение формы заданного профиля конической внутренней поверхности, что приводит к браку, снижает производительность и качество обработки.

Другим недостатком является усложненная конструкция хонголовки и большие массогабаритные размеры, требующие существенных затрат на изготовление инструмента и модернизацию хонинговального оборудования, позволяющего приводить в движение хонголовку, а это повышает себестоимость изготовления обрабатываемых заготовок.

Задачей изобретения является повышение точности и производительности обработки за счет обеспечения регулирования распределения удельного давления на обрабатываемую поверхность без предварительной настройки на величину конусности, а также повышение режимов резания и снижение теплонапряженности процесса благодаря использования инструмента с осциллирующим и прерывистым режущим слоем, который облегчает удаление шлама из зоны обработки, способствует самозатачиванию и повышению режущих свойств, а также свободному проникновению СОЖ в зону обработки и снижению температуры в ней, что повышает качество поверхностного слоя.

Поставленные задачи решаются с помощью предлагаемого способа хонингования конических отверстий, включающего сообщение вращательных движений и возвратно-поступательного движения подачи вдоль продольной оси обрабатываемой поверхности заготовке и хонинговальной головке, содержащей шпиндель и корпус, несущий алмазно-абразивные бруски, причем используют хонинговальную головку, имеющую корпус в виде упругой оболочки в форме тора, в которую подают сжатый воздух через центральное продольное отверстие шпинделя, механизм регулирования угла наклона корпуса к плоскости, перпендикулярной продольной оси вращения, состоящий из двух шарнирно соединенных друг с другом шайб, одна из которых жестко закреплена на шпинделе, а другая - на торце корпуса, и винтовой цилиндрической пружиной сжатия, расположенной между шайбами в диаметрально противоположном месте от шарнира, а также сферическую и коническую шайбы, сопрягаемые между собой и установленные с противоположного механизму регулирования угла торца корпуса, при этом используют алмазно-абразивные бруски на гибкой связке, закрепленные на гибкой основе и расположенные на периферии корпуса, и осуществляют черновую обработку с минимальным углом наклона корпуса, а чистовую - с максимальным.

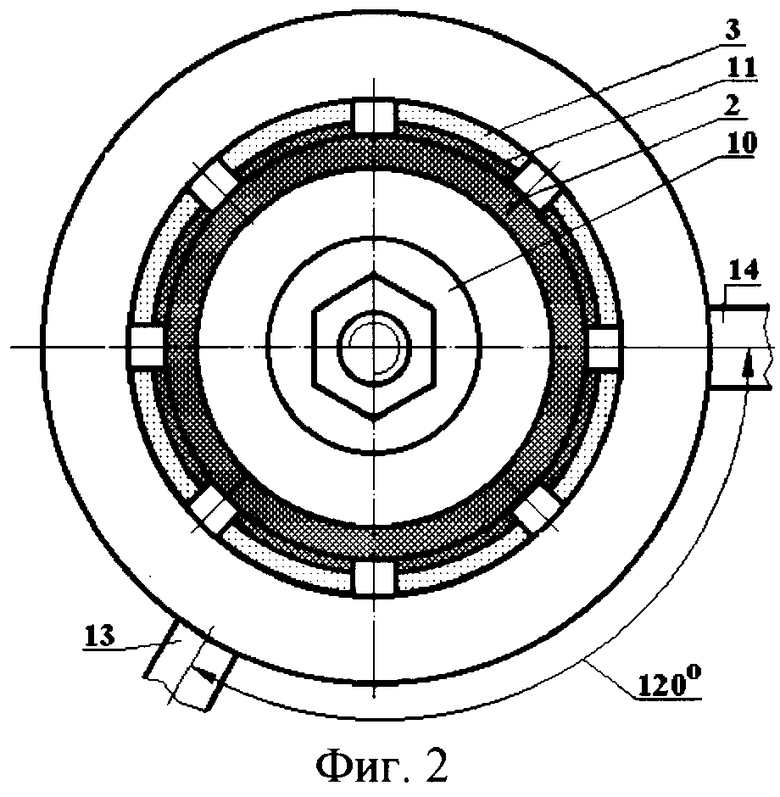

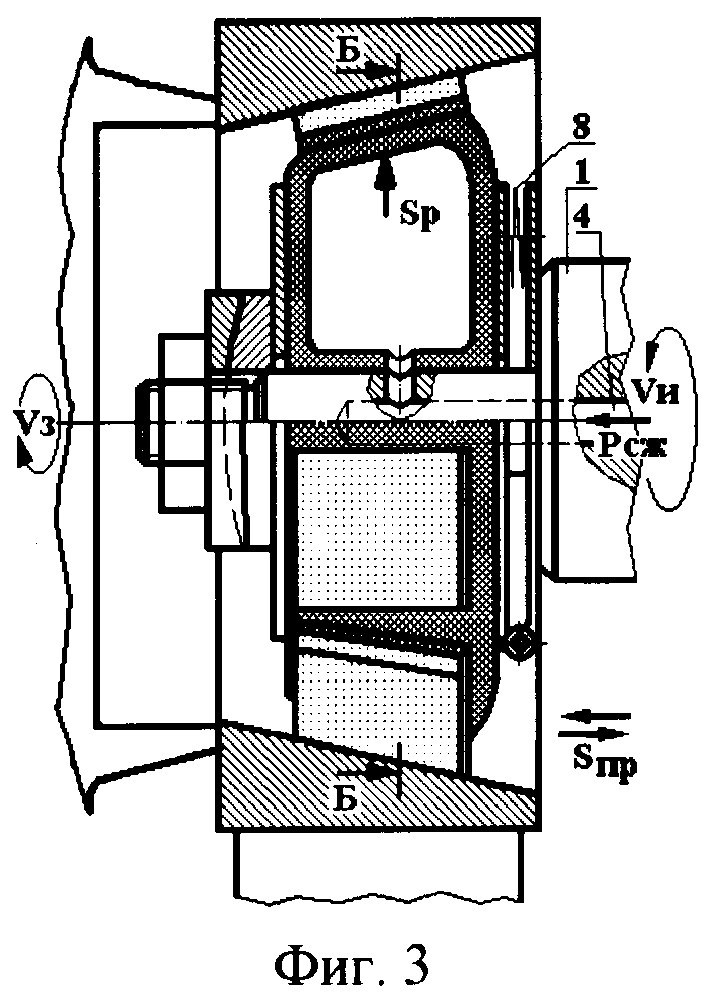

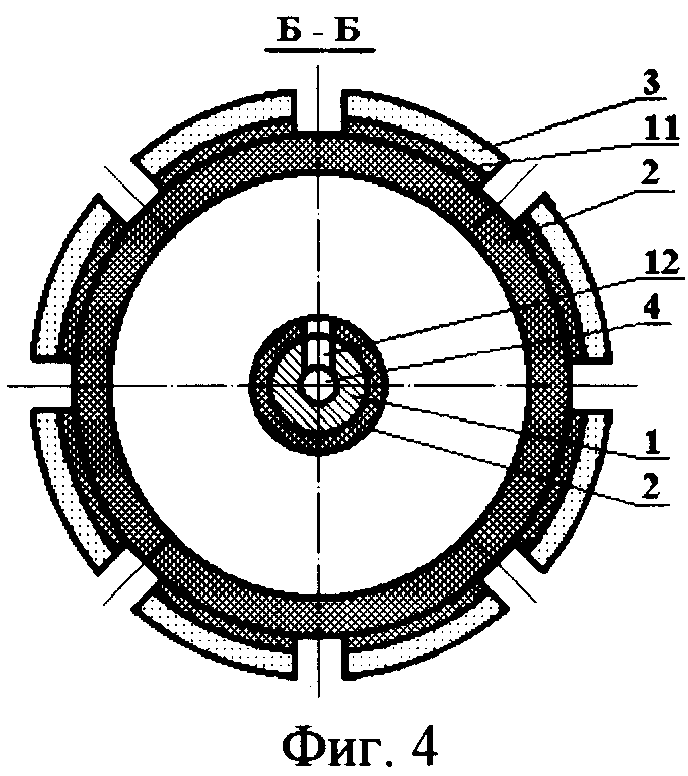

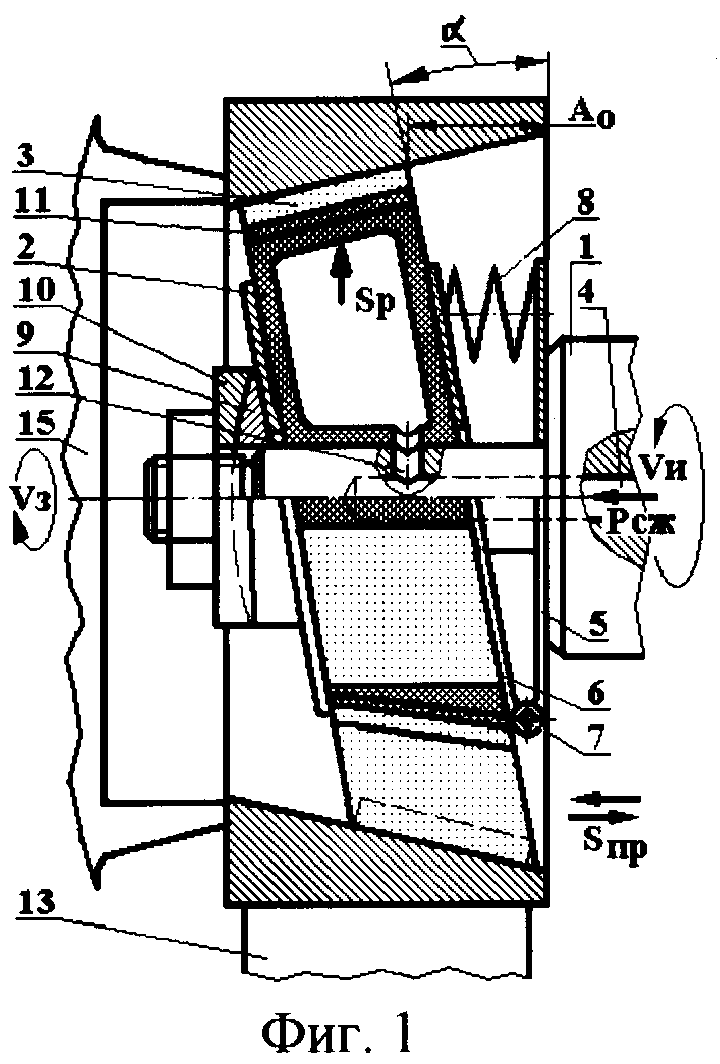

Особенности предлагаемого способа поясняются чертежами. На фиг.1 показана схема чистовой обработки конического отверстия хонинговальной головкой с максимальным углом наклона, частичный продольный разрез; на фиг.2 - головка, вид слева на фиг.1; на фиг.3 - схема черновой обработки конического отверстия хонинговальной головкой с минимальным углом наклона, частичный продольный разрез; на фиг.4 -поперечный разрез Б-Б на фиг.3.

Предлагаемый способ хонингования конических отверстий осуществляется специальной хонинговальной головкой, заготовке сообщают вращательные движения, а головке сообщают вращательные и возвратно-поступательные движения подачи вдоль продольной оси обрабатываемой поверхности.

Хонинговальная головка, реализующая предлагаемый способ, содержит шпиндель 1, на котором установлен корпус 2, несущий алмазно-абразивные бруски 3. Полый шпиндель 1 имеет центральное продольное отверстие 4, по которому в корпус 2, выполненный в виде упругой оболочки в форме тора, подается сжатый воздух Рсж переменного давления.

Головка снабжена механизмом регулирования угла оси наклона корпуса к плоскости, перпендикулярной продольной оси вращения. Механизм состоит из двух шайб 5 и 6, при этом одна шайба 5 жестко закреплена на шпинделе 1, а другая шайба 6 жестко закреплена на торце корпуса 2. Шайбы 5 и 6 шарнирно соединены друг с другом, например, с помощью петли с осью 7 и снабжены винтовой цилиндрической пружиной сжатия 8, расположенной между шайбами 5 и 6 в диаметрально противоположном месте от шарнира 7.

Головка снабжена сферической 9 и конической 10 шайбами, сопрягаемыми между собой и установленными с противоположного механизму регулирования угла торца корпуса 2. Эти шайбы изготовлены по ГОСТ 13438-68 и 13439-68.

Алмазно-абразивные бруски 3 используются на гибкой связке, расположены на периферии корпуса 2 и закреплены на гибкой основе 11, например на тканевой. Для удешевления изготовления инструмента в качестве алмазно-абразивных брусков 3 применяется водостойкая шлифовальная шкурка на тканевой основе (ГОСТ 13344-79). Материалом абразивных зерен шкурок являются нормальный электрокорунд марок 13А, 14А, 15А или белый электрокорунд 23А, 24А, 25А или др., а также природные или искусственные алмазы.

Крепление алмазно-абразивных брусков 3 на корпусе 2, представляющем собой гибкую пневматическую оболочку, производится путем приклеивания, вулканизацией или др. известными способами.

Приведение головки в рабочее состояние осуществляется путем подачи под давлением Рсж сжатого воздуха в упругую оболочку корпуса 2 через осевое 4 и поперечное 12 отверстия в шпинделе 1.

Чем под большим давлением Рсж сжатый воздух поступает в упругую оболочку корпуса 2, тем больше сжимается пружина 8, тем меньше устанавливается угол α наклона корпуса к плоскости, перпендикулярной продольной оси вращения.

Появляется возможность автоматического регулирования амплитуды Ао осцилляции режущего слоя изменением давления подаваемого сжатого воздуха, тем самым регулирование теплонапряженности процесса хонингования.

Обработка конических отверстий по предлагаемому способу осуществляется следующим образом.

Черновую обработку ведут с минимальным углом наклона корпуса к плоскости, перпендикулярной продольной оси вращения, при максимальном давлении сжатого воздуха, подаваемого в упругую оболочку корпуса, а чистовую обработку ведут с максимальным углом наклона корпуса при минимальном давлении сжатого воздуха.

В нерабочем состоянии без сжатого воздуха в упругой оболочке наружный диаметр корпуса по алмазно-абразивным брускам меньше внутреннего диаметра обрабатываемого отверстия, поэтому головка свободно вводится в отверстие заготовки.

Головка крепится жестко на шпинделе станка, обрабатываемая заготовка, например наружное кольцо подшипника, лежит на жестких опорах 13 и 14 (башмаках) и поджимается плоским шлифованным торцом к вращающемуся электромагнитному патрону 15 на шпинделе передней бабки, благодаря которому заготовка получает вращательное движение Vз.

Точное самоцентрирование брусков головки обеспечивается за счет упругой оболочки корпуса.

Крепление заготовки на шпинделе станка может быть и с помощью других известных приспособлений.

Головка совершает вращательное движение со скоростью Vи, возвратно-поступательное движение продольной подачи Sпр, а радиальная подача Sp алмазно-абразивных брусков осуществляется с помощью подачи сжатого воздуха в упругую оболочку корпуса, разжимающую бруски.

Таким образом, происходит хонингование с осцилляцией хонинговальных брусков, которая существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

Осцилляция брусков в сочетании с вращательным и возвратно-поступательными движениями хонинговальной головки создают перекрестное движение абразивных зерен и периодически изменяют направление резания и силу трения, заставляя абразивные зерна брусков резать не одной гранью, как при традиционном хонинговании, а несколькими гранями.

Благодаря этому облегчается съем материала и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания и сила трения уменьшается в несколько раз.

Перекрестное осциллирующее движение увеличивает число активно работающих абразивных зерен и интенсифицирует срезание выступов неровностей поверхности.

При этом на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты.

Преимущества предлагаемого способа для алмазно-абразивного хонингования конических отверстий: более плавная обработка; большая жесткость технологической системы; повышается качество и точность обработки, расширяются технологические возможности и появляется возможность обрабатывать как конические, так и цилиндрические, а также фасонные отверстия; возможность снятия больших неравномерных припусков; в 2-3 раза повышается производительность обработки благодаря большой площади контакта инструмента с заготовкой и сокращению количества проходов при переходе на режим осциллирующего хонингования. Быстрая установка оптимального угла наклона корпуса и изменение его значения в зависимости от конкретных условий также способствует увеличению производительности.

Благодаря применению упругой оболочки и равномерному распределению давления сжатого воздуха на все бруски независимо от случайной разной толщины алмазно-абразивного слоя на брусках и других погрешностей изготовления и сборки головки бруски равномерно распределяют между собой снимаемый припуск.

Пример. Обрабатывалось сквозное коническое отверстие наружного кольца подшипника 27310Н ГОСТ 7260-70 ⊘110×⊘50×29,25 мм на внутришлифовальном станке мод. 3К228В. Материал заготовки - сталь ШХ15, закаленная, твердость HRC 45. Способ крепления заготовки - в патроне. Технологическая система станок - приспособление - инструмент - заготовка достаточно жесткая.

Параметр шероховатости обработанной поверхности Ra 0,32 мкм. Головка изготовлена ⊘ 80 мм высотой 30 мм на упругой основе, бруски из шкурки зернистостью с одной стороны 14А4. Припуск - 0,05 мм, частота вращения головки - 13 000 мин-1 (Vк=34 м/с), частота вращения заготовки - 191 мин-1 (Vз=0,5 м/с), продольная подача - Sпр=0,05 м/с. Охлаждающая жидкость - 5%-ный водный раствор эмульсола в воде.

Для получения необходимой точности и шероховатости потребовалось в два раза меньше времени, чем при традиционной обработке.

Способ повышает производительность и качество обработки, упрощает и удешевляет конструкцию инструмента, расширяет технологические возможности и позволяет обрабатывать некруглые отверстия.

Источники информации

1. А.с. 1174238 СССР, МКИ В 24 В 33/02. Хонинговальная головка. 1985.

2. Патент 2074082 РФ, МКИ 6 В 24 В 33/08. Хонинговальная головка для обработки конических поверхностей. 1995 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2267394C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

| ГЕНЕРАТОР ПНЕВМАТИЧЕСКИЙ ДЛЯ ВОЗБУЖДЕНИЯ ВИБРАЦИЙ ПРИ ХОНИНГОВАНИИ | 2010 |

|

RU2437749C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440883C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2440884C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2010 |

|

RU2452606C1 |

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

Изобретение относится к области машиностроения и может быть использовано на финишных операциях шлифования и хонингования конических поверхностей деталей из труднообрабатываемых материалов, склонных к появлению прижогов и микротрещин. Заготовке и хонинговальной головке сообщают вращательные движения и возвратно-поступательное движение подачи. Используют хонинговальную головку, имеющую корпус в виде упругой оболочки в форме тора, а шпиндель - полым с центральным продольным отверстием для подачи сжатого воздуха в корпус. Алмазно-абразивные бруски на гибкой связке закрепляют на гибкой основе и располагают на периферии корпуса. В головке предусмотрен механизм регулирования угла наклона корпуса к плоскости, перпендикулярной продольной оси вращения, состоящий из двух шарнирно соединенных друг с другом шайб, одна из которых жестко закреплена на шпинделе, а другая - на торце корпуса. Между шайбами в диаметрально противоположном месте от шарнира располагают винтовую цилиндрическую пружину сжатия. С противоположного механизму регулирования угла наклона торца корпуса устанавливают сопрягаемые между собой сферическую и коническую шайбы. Осуществляют черновую обработку с минимальным углом наклона корпуса, а чистовую - с максимальным. В результате повышается точность и производительность обработки за счет регулирования распределения удельного давления на обрабатываемую поверхность без предварительной настройки на величину конусности, а также снижается теплонапряженность процесса за счет использования головки с осциллирующим и прерывистым режущим слоем. 4 ил.

Способ хонингования конических отверстий, включающий сообщение вращательных движений и возвратно-поступательного движения подачи вдоль продольной оси обрабатываемой поверхности заготовке и хонинговальной головке, содержащей шпиндель и корпус, несущий алмазно-абразивные бруски, отличающийся тем, что используют хонинговальную головку, имеющую корпус в виде упругой оболочки в форме тора, в которую подают сжатый воздух через центральное продольное отверстие шпинделя, механизм регулирования угла наклона корпуса к плоскости, перпендикулярной продольной оси вращения, состоящий из двух шарнирно соединенных друг с другом шайб, одна из которых жестко закреплена на шпинделе, а другая - на торце корпуса, и винтовой цилиндрической пружины сжатия, расположенной между шайбами в диаметрально противоположном месте от шарнира, а также сферическую и коническую шайбы, сопрягаемые между собой и установленные с противоположного механизму регулирования угла торца корпуса, при этом используют алмазно-абразивные бруски на гибкой связке, закрепленные на гибкой основе и расположенные на периферии корпуса, и осуществляют черновую обработку с минимальным углом наклона корпуса, а чистовую - с максимальным.

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2074082C1 |

| ХОНИНПОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU302228A1 |

| АЛМАЗНЫЙ КРУГ | 0 |

|

SU274680A1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

Авторы

Даты

2006-02-27—Публикация

2004-07-26—Подача