Изобретение относится к машиностроению, точнее к способам окончательной обработки поверхностей вращения, например роликовых дорожек качения колец подшипников.

Известно устройство для суперфинишной обработки деталей (А.с. 1404300, В 24 В 35/00, 1988, М.И. 23), у которого на общем основании установлены механизм изменения усилий прижима и привод знакопеременных перемещений, который выполнен в виде криволинейно-шатунного механизма с приводным валом и эксцентриком, рычаг механизма изменения усилия прижима смонтирован на основании с возможностью поворота и взаимодействия с эксцентриком криволинейно-шатунного механизма, при этом элементы копира установлены на свободном конусе рычага, а радиус их цилиндрической поверхности описан из центра оси рычага к основанию.

Недостатки устройства заключаются в том, что оно не обеспечивает получение высокой точности формы обрабатываемой заготовки, а также не исправляет погрешности формы предыдущей обработки. Это происходит из-за того, что механизм управления прижима инструмента к изделию состоит из управляемого регулятора с манометром, выходного патрубка и цилиндра, связанного с магистралью сжатого воздуха. Применение данного механизма приводит к тому, что инструмент, прижимаясь к заготовке, абсолютно точно воспроизводит профиль обрабатываемой поверхности. Например, если в поперечном сечении заготовки имеется овальность, а в продольном сечении, вогнутость обрабатываемой поверхности, то на готовой детали технологическая наследственность сохранится. Это является следствием того, что под воздействием сжатого воздуха инструмент непрерывно контактирует с обрабатываемой поверхностью. При этом от действия микронеровностей обрабатываемой поверхности инструмент будет отжиматься или производить поступательное движение. В результате траектория движения инструмента не будет отвечать заданной. Таким образом, использование данного устройства не обеспечит получение обрабатываемого профиля, близкого к номинальному.

Наиболее близким по технической сущности является автоматический станок для финишной обработки дорожек качения колец подшипников (А.с. 1194654, В 24 В 19/06 // В 24 В 35/00, В.Г. Самаринов, Н.П. Братов. Автоматический станок для финишной обработки дорожек качения колец подшипников, заявл. 25.05.84, опубл. 30.11.85, Б. И. 44), содержащий станину, на которой размещены шагово-поворотный механизм со средствами радиального гидростатического базирования колец, два шпинделя с торцовыми накладками, ролики для прижатия колец к торцам накладок, две рабочие головки с держателями инструментов и загрузочно-разгрузочное устройство с толкателями для подачи колец из лотка на средства радиального базирования и с указанных средств - в отводящий лоток, при этом шагово-поворотный механизм выполнен в виде крестовины, средства радиального базирования закреплены на кольцах крестовины и выполнены в виде оправок, а толкатели загрузочно-разгрузочного устройства снабжены сменными лапками, установленными с возможностью охвата оправок.

Недостатком данного станка является то, что он также не обеспечивает получение высокой точности формы обрабатываемой заготовки и не исправляет погрешности формы, оставшиеся от предыдущей обработки. Существенной причиной, не позволяющей добиться получения высокой точности формы, будет гидростатическое базирование колец на оправках. При таком способе базирования деталей вращения их центрирование происходит лишь тогда, когда инструмент не контактирует с обрабатываемой поверхностью заготовки. В момент взаимодействия инструмента с обрабатываемой поверхностью происходит смещение оси вращения детали относительно центра оправки от взаимодействия инструмента, которое осуществляется с одной стороны. При значительных усилиях прижима инструмента к обрабатываемой поверхности кольцо вообще может касаться оправки. Такие условия обработки приводят к получению разностенности детали, появлению надиров по ее посадочному отверстию при касании вращающейся детали об оправку и по базовому торцу при проскальзывании детали относительно сменной накладки.

Кроме этого отсутствие на станке механизма для перемещения инструмента по строго заданной траектории приводит к тому, что инструмент, прижимаясь к обрабатываемой поверхности, абсолютно точно воспроизводит ее профиль, который согласно предназначенной данной финишной операции должен быть приближен к номинальному.

К недостаткам станка относится еще и то, что для закрепления инструмента применяется держатель, конструкция которого не позволяет производить его точное базирование. При данной схеме базирования, предположительно, инструмент вставляется в паз корпуса держателя, прижимается к одной из стенок паза и фиксируется прижимным элементом. При обработке на станке деталей, имеющих разную длину обрабатываемой поверхности, возникает необходимость в использовании инструмента разной ширины. При этом происходит то, что ось симметрии инструмента изменяет свое первоначальное положение. Точно установить же инструмент разной ширины относительно середины паза корпуса держателя с помощью сменных прокладок не представляется возможным. Это приводит к тому, что будет разная величина перемещения инструмента от исполнительных механизмов относительно середины паза корпуса держателя. В результате при обработке происходит искажение формы обрабатываемых выпуклых, вогнутых, сферических, тороидальных поверхностей, проявляющееся в виде ассиметрии формы, а при обработке цилиндрических и конических поверхностей, ограниченных бортами, происходит поломка инструмента.

Таким образом, вышеуказанные недостатки конструкции узлов станка не обеспечивают получение высокой точности обрабатываемой поверхности заготовки.

Техническим результатом является повышение геометрической точности формы обрабатываемой поверхности путем совершенствования способа базирования деталей, механизма движения инструмента и способа крепления инструмента.

Технический результат достигается тем, что станок для финишной обработки дорожек качения колец роликоподшипников, содержащий станину, на которой размещены бабка изделия со шпинделем и средством для базирования колец и устройство для финишной обработки, имеющее основание, держатель инструмента, привод его знакопеременных перемещений и механизм поступательного движения инструмента, имеет в корпусе бабки изделия радиальные гидростатические опоры центрирования шпинделя, на переднем конце которого закреплено средство для базирования колец в виде гидропластовой оправки. Кроме этого, станок снабжен головкой для компенсации износа инструмента, а механизм его поступательного движения выполнен в виде гидроцилиндра, храповой передачи, редуктора и вибратора, на котором с возможностью выбора начального зазора между инструментом и изделием установлена головка для компенсации износа. В станке также имеется держатель инструмента, выполненный в виде передвижных зажимов, установленных на винте с возможностью синхронного сближения или удаления друг от друга. Таким образом, заявленный способ соответствует критерию изобретения "новизна". Известны технические решения (А.с. 1404300, В 24 В 35/00, 1988, Б.И. 23), в которых на общем основании установлены механизм изменения усилия прижима инструмента к обрабатываемой поверхности и привод его знакопеременных перемещений. Однако данный механизм изменения усилия прижима и привод знакопеременных перемещений не обеспечивают перемещение инструмента по строго заданной траектории вдоль обрабатываемой поверхности, которое достигается в заявленном техническом решении. Этo позволяет сделать вывод о соответствии критерию "существенные отличия".

Причинно-следственная связь

1. Выполнение в корпусе бабки изделия радиальных гидростатических опор обеспечивает гидростатическое центрирование (базирование) шпинделя изделия. В результате этого не происходит передача радиального и осевого биений на шпиндель от опор корпуса бабки изделия.

2. Использование для базирования колец гидропластовой оправки исключает зазор между оправкой и посадочным отверстием кольца. Это позволяет исключить смещение оси вращения детали в процессе обработки относительно центра оправки и оси шпинделя, а следовательно, обеспечивает высокую точность обработки.

3. Применение механизма поступательного движения инструмента, выполненного в виде гидроцилиндра, храповой передачи, редуктора и вибратора, на котором смонтирована головка для компенсации износа инструмента, обеспечивает импульсное перемещение инструмента к обрабатываемой поверхности и движение его по строго заданной траектории, эквидистантной номинальному профилю детали. При этом не происходит копирование погрешностей исходной формы заготовки на форму готовой детали и, следовательно, обеспечивается стабильная высокая точность формы профиля в осевом и поперечном сечениях детали.

4. Использование держателя инструмента, снабженного смонтированными на винте передвижными зажимами, которые установлены с возможностью синхронного сближения или удаления друг от друга, обеспечивает независимо от ширины инструмента сохранение неизменного положения своей оси симметрии.

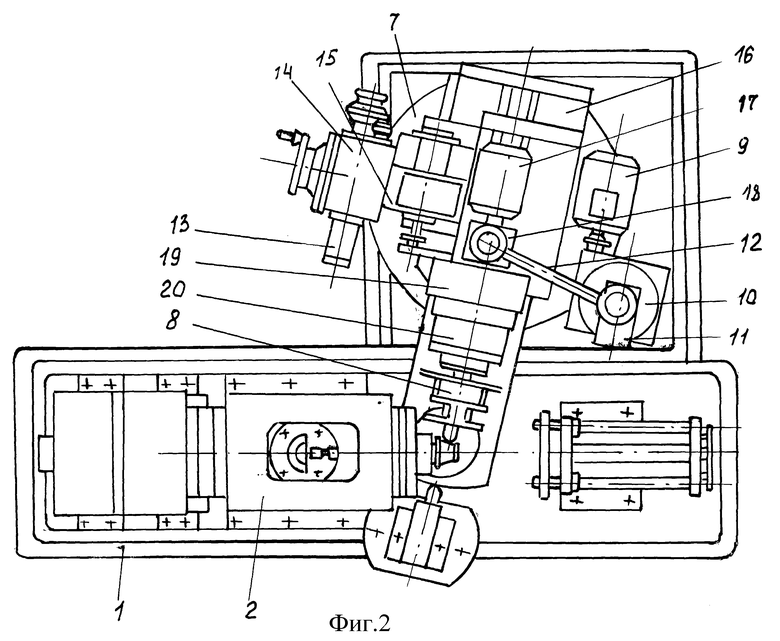

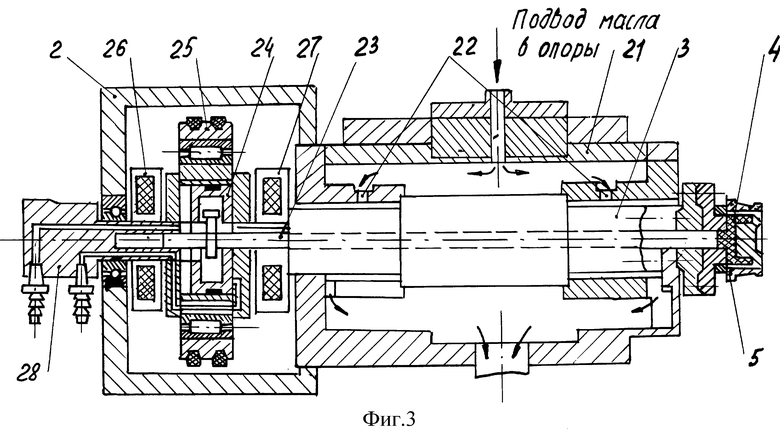

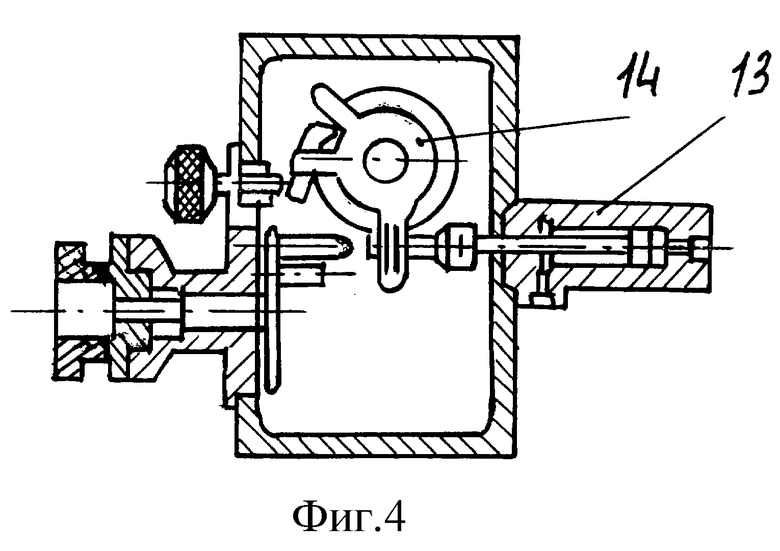

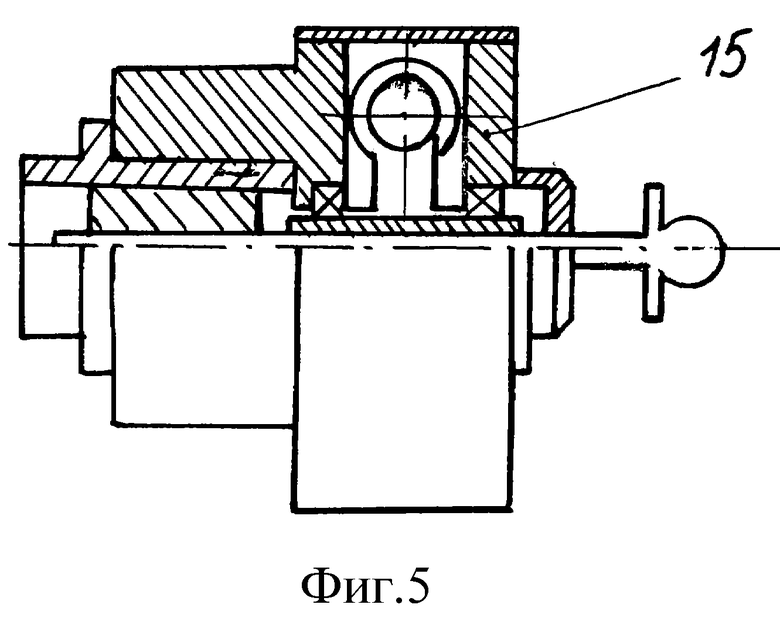

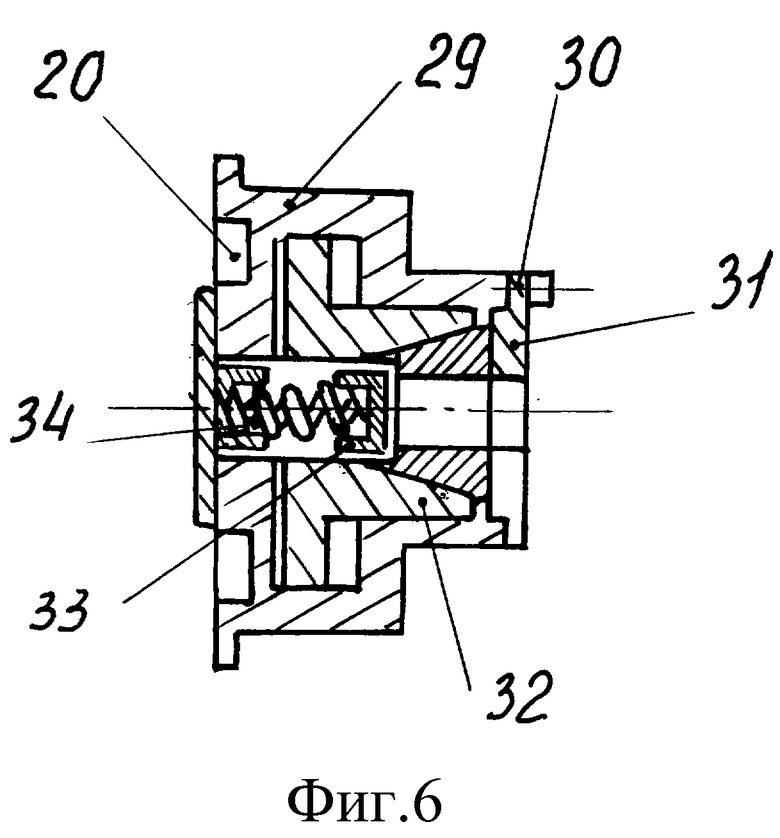

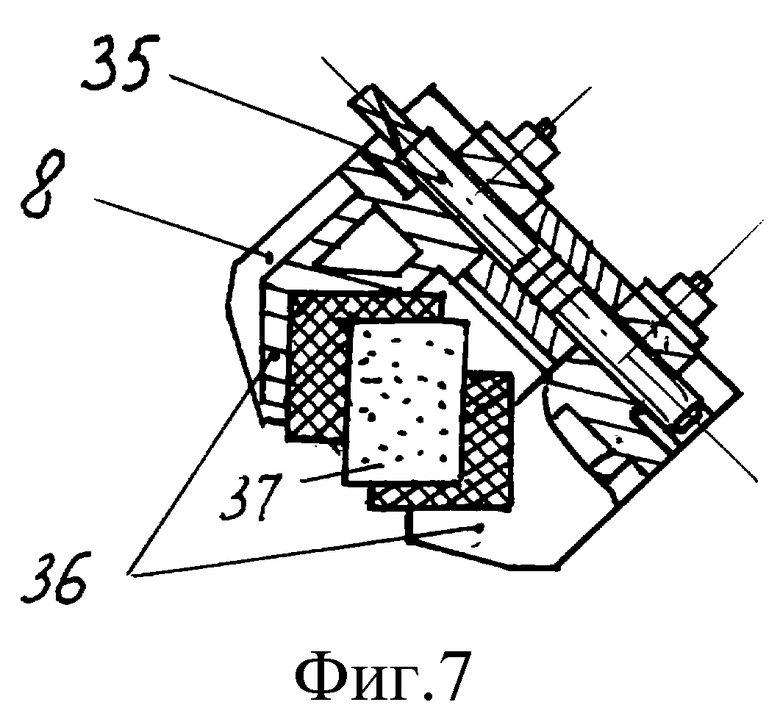

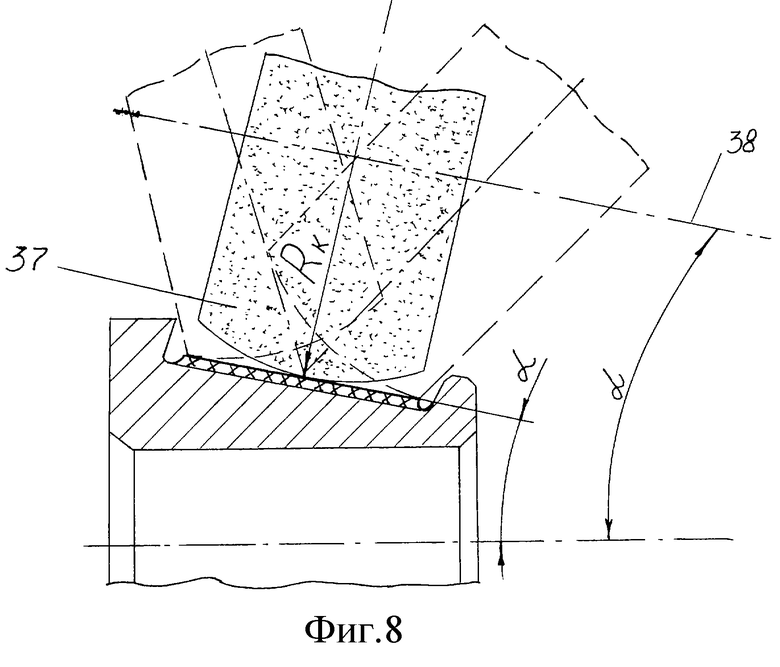

На фиг.1 представлен общий вид станка; на фиг.2 - то же, вид сверху; на фиг.3 представлен общий вид бабки изделия; на фиг 4 представлен гидроцилиндр с храповой передачей; на фиг.3 - редуктор; на фиг.6 представлена головка для компенсации износа инструмента; на фиг.7 представлен держатель инструмента; на фиг 8 представлена схема движения инструмента.

Станина 1 станка несет бабку изделия 2 со шпинделей 3, на переднем конце которого закреплена гидропластовая оправка 4 для базирования обрабатываемых колец 5, приспособление 6 для загрузки и выгрузки колец и устройство для финишной обработки, имеющее основание 7, держатель инструмента 8, привод его знакопеременных перемещений и механизм поступательного движения (фиг.1, 2, 3). Привод знакопеременных перемещений инструмента состоит из двигателя 9, редуктора 10, передвижного ползуна 11 и тяги 12 (фиг. 2). Механизм поступательного движения инструмента (фиг.2, 4, 5, 6) выполнен в виде гидроцилиндра 13, храповой передачи 14, редуктора 15, суппорта 16, двигателя 17, неподвижной опоры 18, вибратора 19 и головки 20 компенсации износа инструмента и выбора начального зазора между обрабатываемой поверхностью и инструментом.

Бабка изделия 2 (фиг.1, 2, 3) имеет корпус 21, в котором выполнены радиальные гидростатические опоры 22 центрирования шпинделя 3 с гидропластовой оправкой 4, шток 23, поршень 24, шкив 25, муфту 26 включения и муфту 27 торможения вращения шпинделя 3, головку 28 для подвода и отвода воздуха.

Головка 20 компенсации износа инструмента и выбора начального зазора (фиг. 6) состоит из корпуса 29, крышки 30, цанги 31, поршня 32, втулки 33 и пружины 34.

Держатель инструмента 8 (фиг. 2) снабжен смонтированными на винте 35 (фиг. 7) передвижными зажимами 36, между которыми установлен инструмент (брусок 37). Рабочая поверхность инструмента 37 (фиг.8) имеет радиус Rк. Траектория 38 движения инструмента эквидистантна номинальному углу конуса α в случае обработки конических поверхностей и параллельна оси вращения детали в случае обработки цилиндрических поверхностей.

Станок работает следующим образом. Обрабатываемое изделие 5 с помощью приспособления 6 надевается на гидропластовую оправку 4 (фиг.1). Через отверстие в корпусе 21 бабки изделия 2 под высоким давлением подается масло к статическим опорам 22 (фиг.2,3). При этом шпиндель 3 за счет равномерного обтекания масла по посадочным его шейкам гидростатически вывешивается, т.е. принимает положение, соответствующее номинальной оси вращения изделия. От двигателя главного движения (не показан) через клиноременную передачу движение передается шкиву 25. Через головку 28 подводится сжатый воздух к поршню 24, который перемещает шток 23 во внутреннюю полость гидропластовой оправки 4. Под воздействием штока 23 гидропластовая жидкость, находящаяся во внутренней полости оправки 4, начинает распирать тонкостенную наружную поверхность оправки 4, на которой базируется обрабатываемое кольцо 5. При этом зазор между оправкой 4 и посадочным отверстием кольца 5 исчезает, чем и достигается надежная его фиксация. После этого включается муфта 26 и шпиндель 3 с обрабатываемым кольцом 5 приводится во вращение.

Одновременно с началом вращения обрабатываемого изделия к нему подводится устройство для финишной обработки, на основании 7 которого смонтированы привод знакопеременных перемещений инструмента и механизм поступательного движения инструмента с держателем 8 (фиг.2). При этом инструмент начинает контактировать с обрабатываемой поверхностью раньше, чем устройство для финишной обработки достигает своего конечного положения. Тем самым достигается выбор начального зазора между обрабатываемой поверхностью и инструментом и компенсация при износе инструмента. Это происходит следующим образом: в головку 20 (фиг.6), состоящую из корпуса 29, крышки 30, цанги 31, поршня 32, втулки 33 и пружины 34, вставляется хвостовик держателя инструмента 8 (фиг. 7). Наружной цилиндрической поверхностью хвостовик держателя 8 контактирует с цангой 31, а торцевой поверхностью - с втулкой 33, в которую вставлена пружина 34 (фиг.6). По мере продвижения устройства для финишной обработки к своему конечному положению пружина 32 сжимается. При достижении устройством конечного положения срабатывает пневмораспределитель (не показан) и сжатый воздух поступает в поршневую полость корпуса 29. Под воздействием сжатого воздуха поршень 32 с внутренней конической полостью начинает подвигаться на наружную коническую поверхность цанги 31. При этом цанга 31 сжимается и фиксирует хвостовик держателя инструмента 8 в данном положении.

Цикл обработки начинается с одновременного включения привода знакопеременных перемещений инструмента и механизма его поступательного движения.

Знакопеременное перемещение инструмента, обеспечивающее движение обката, осуществляется от электродвигателя 9, редуктора 10, передвижного ползуна 11, задающего амплитуду обката, и тяги 12 (фиг.2).

Поступательное импульсное движение инструмента осуществляется от гидроцилиндра 13, который через храповую передачу 14 и редуктор 15 передает движение суппорту 16 (фиг.2, 4, 5). При этом независимо от искажения формы обрабатываемой поверхности центр рабочей поверхности инструмента 37 с радиусом Rк перемещается по траектории 38, эквидистантной номинальному углу конуса α изделия 5 (фиг.8), чем и достигается высокая точность обработки.

По окончании цикла обработки отключаются привод знакопеременных перемещений инструмента и механизм его поступательного перемещения. Устройство для финишной обработки отводится в исходное положение и включается муфта 27 торможения вращения шпинделя 3 (фиг.3). Причем шпиндель 3 в корпусе 21 сохраняет свое положение на гидростатических опорах 22. Для снятия фиксации с обрабатываемого изделия 5 сжатый воздух переключается и по каналу в головке 28 поступает к поршню 24, перемещая его со штоком 23 в противоположную сторону. При этом упругие свойства тонких стенок оправки 4 позволяют вытеснить из внутренней ее полости гидропластовую жидкость. Образовавшийся зазор между оправкой 4 и посадочным отверстием изделия 5 не препятствует свободному удалению с помощью приспособления 6 с рабочей позиции.

Наладка станка на другие типоразмеры сводится к замене оправки 4. При этом независимо от размера ширины нового инструмента за счет синхронного сближения или удаления друг от друга зажимов 36 (фиг.7) в держателе 8 не происходит смещение оси симметрии инструмента относительно центра его хвостовика. Это благоприятно сказывается на качестве обработки. В данном случае не возникает ассиметрии формы при обработке фасонных поверхностей.

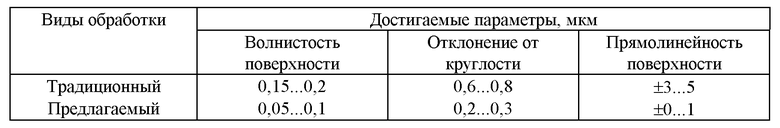

Эффективность станка для финишной обработки, реализующего новый способ финиширования, рассмотрим на примере обработки внутренних колец конических подшипников 7516 (см. таблицу)

Следовательно, предлагаемый станок, реализующий новый способ обработки, способен значительно повысить точность обработки по всем точностным параметрам, предъявляемым к дорожкам качения колец подшипников, а именно уменьшению волнистости поверхности в 2...3 раза, отклонению от круглости в 2...4 раза и прямолинейности поверхности в 3...5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЗАГОТОВКИ | 2000 |

|

RU2196025C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

Изобретение относится к машиностроению, а именно к способам окончательной обработки поверхностей вращения, например роликовых дорожек качения колец подшипников. Станок содержит станину, на которой размещены бабка изделия со шпинделем и средством для базирования колец в виде гидропластовой оправки и устройство для финишной обработки. Последнее имеет основание, держатель инструмента, привод знакопеременных перемещений и механизм поступательного движения инструмента. В корпусе бабки изделия выполнены радиальные гидростатические опоры центрирования шпинделя, на переднем конце которого закреплено упомянутое средство для базирования колец. Станок снабжен головкой для компенсации износа инструмента, установленной на вибраторе с возможностью выбора начального зазора между инструментом и изделием. Механизм поступательного движения инструмента выполнен в виде гидроцилиндра, храповой передачи, редуктора и вибратора. Держатель инструмента выполнен в виде передвижных зажимов, установленных на винте с возможностью синхронного сближения или удаления друг от друга. Использование такой конструкции станка ведет к повышению геометрической точности формы обрабатываемой поверхности путем совершенствования способа базирования деталей, механизма движения инструмента и способа его крепления. 2 з.п.ф-лы, 8 ил., 1 табл.

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Способ шлифования дорожек качения колец подшипников | 1977 |

|

SU891345A1 |

| SU 1484628 A2, 17.06.1989 | |||

| RU 94004203 A1, 27.09.1995 | |||

| УСТРОЙСТВО ДЛЯ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2216061C2 |

Авторы

Даты

2002-09-20—Публикация

1999-02-17—Подача