Изобретение относится к сварке пластмасс и может найти применение при герметизации отверстий в корпусных деталях с использованием пленочных диафрагм.

Цель изобретения - повышение прочности, герметичности сварного соединения.

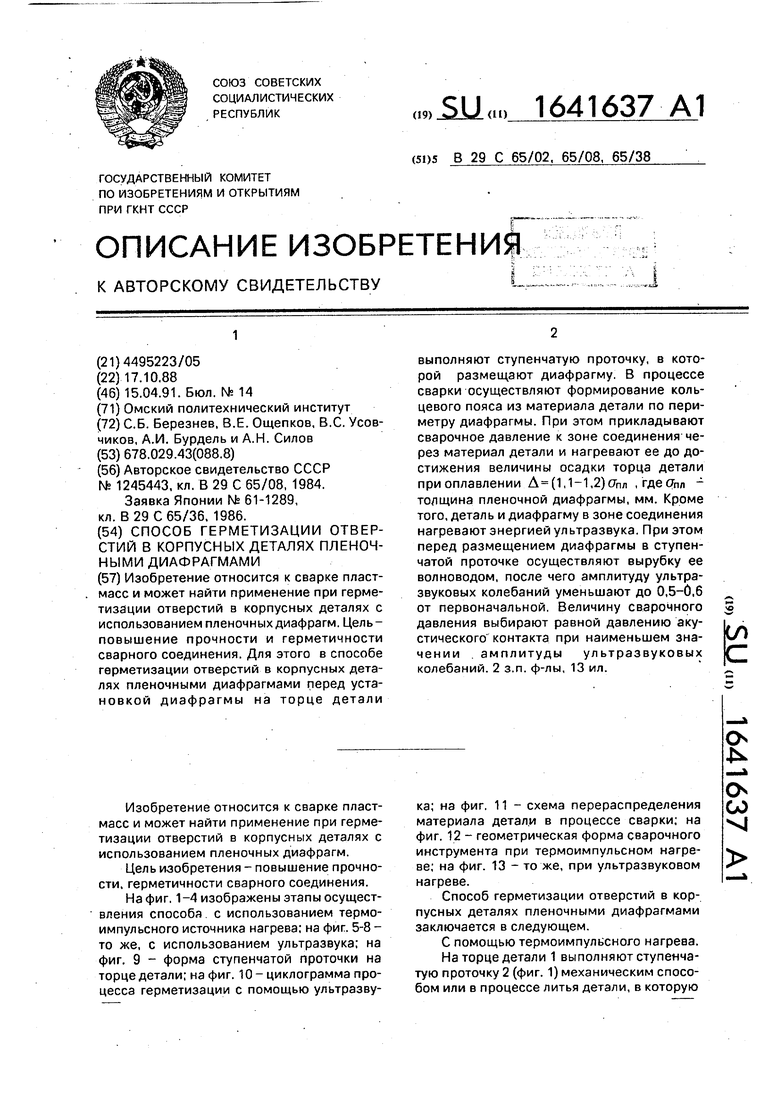

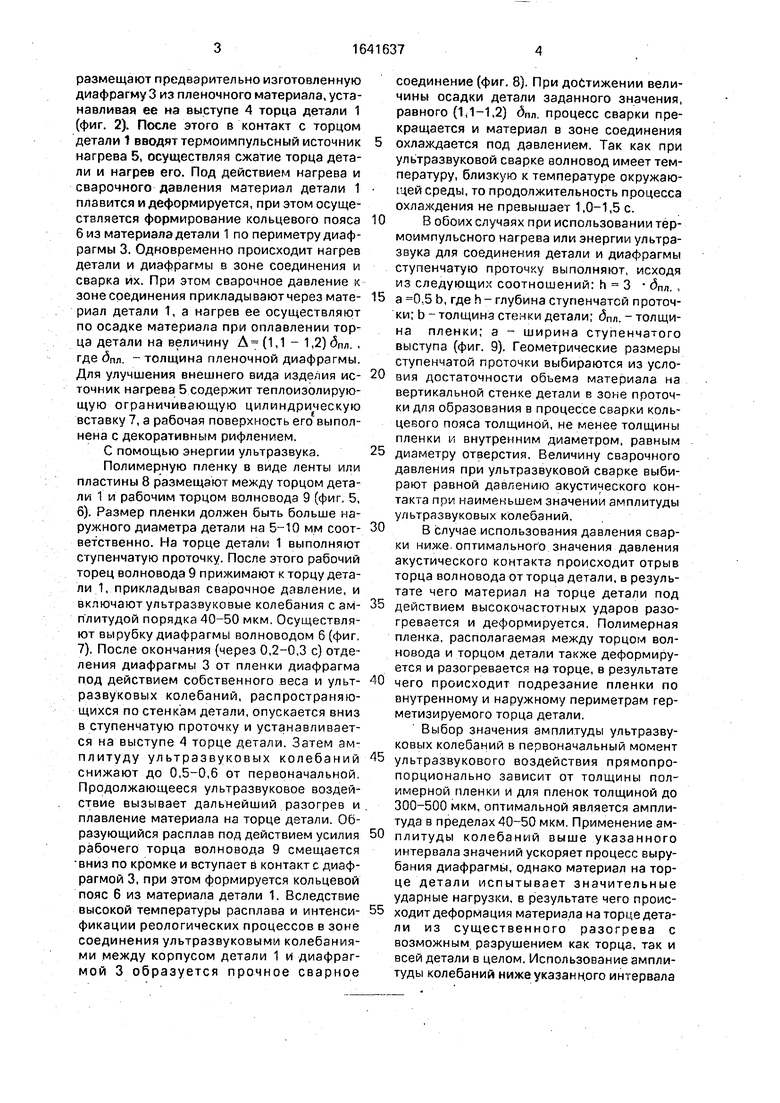

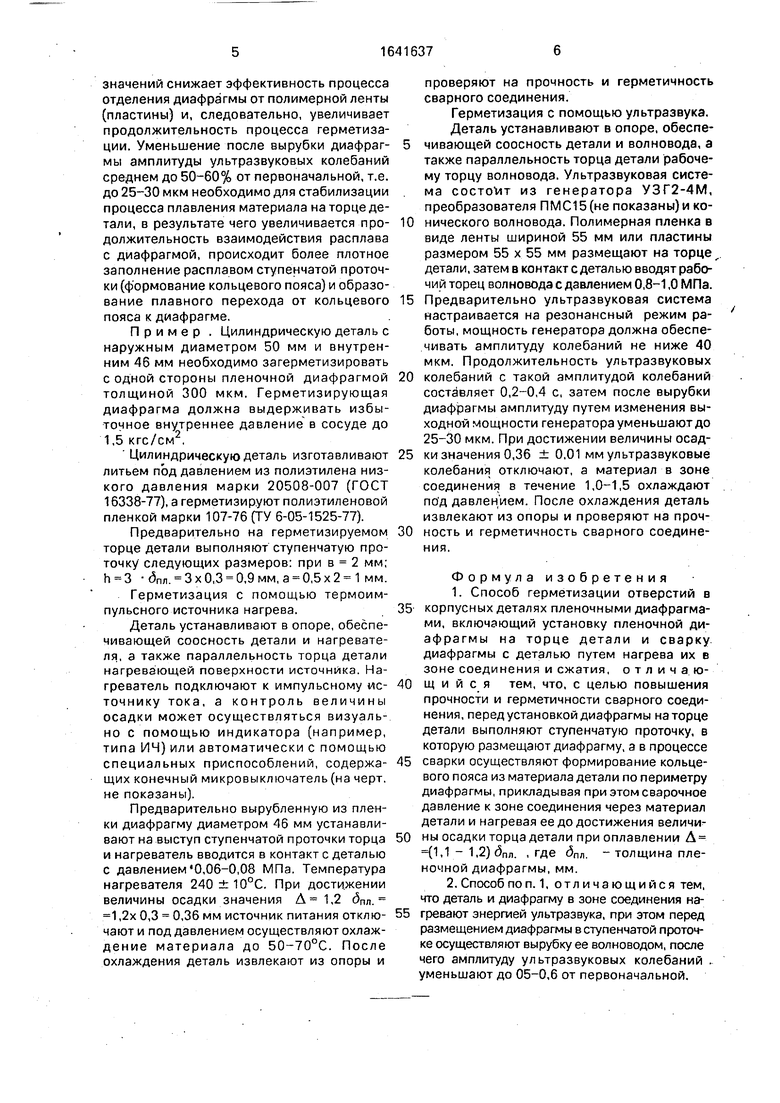

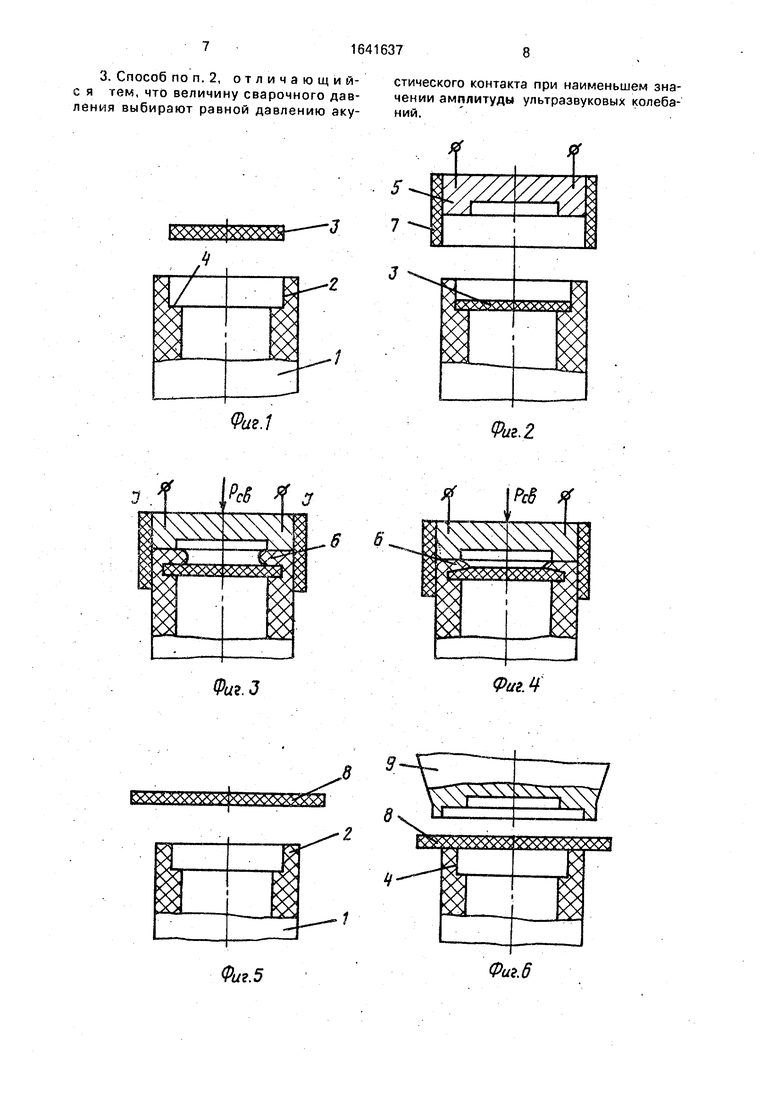

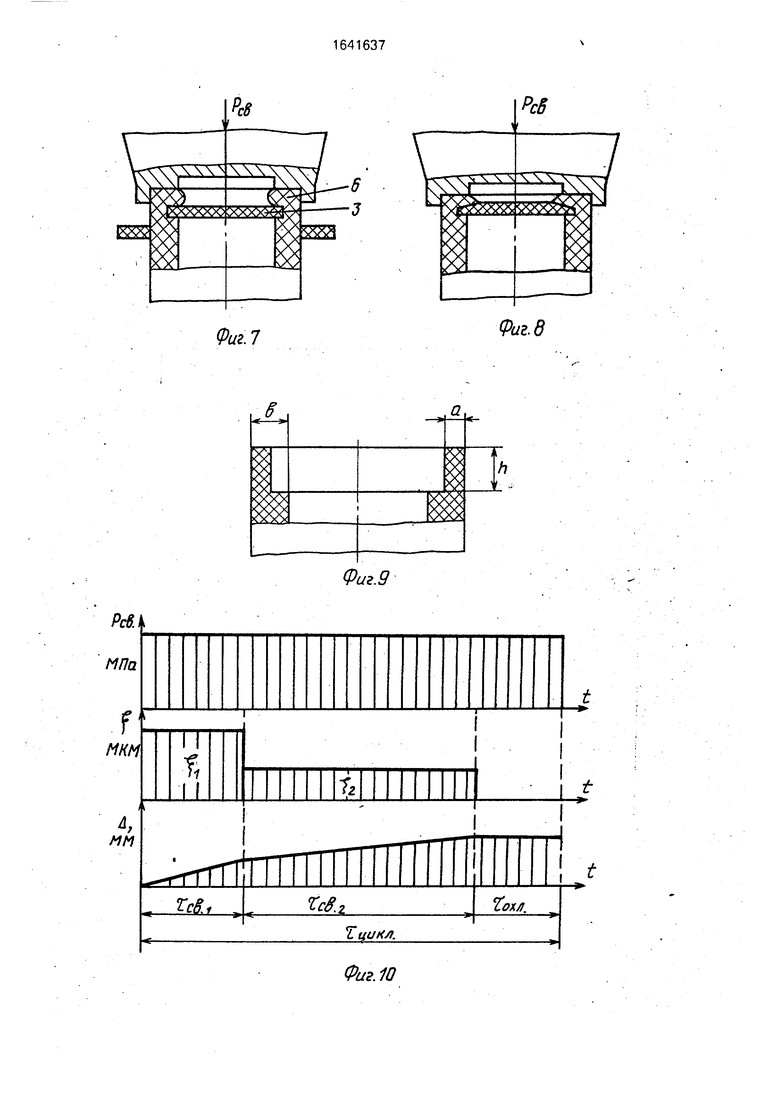

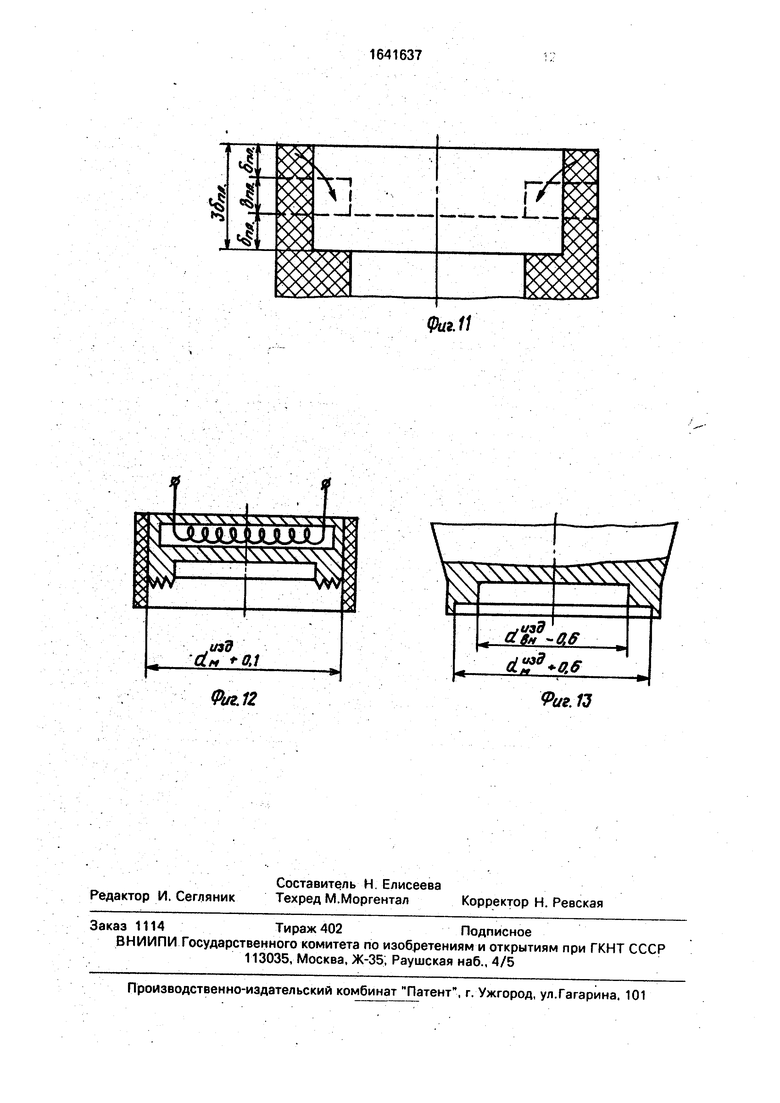

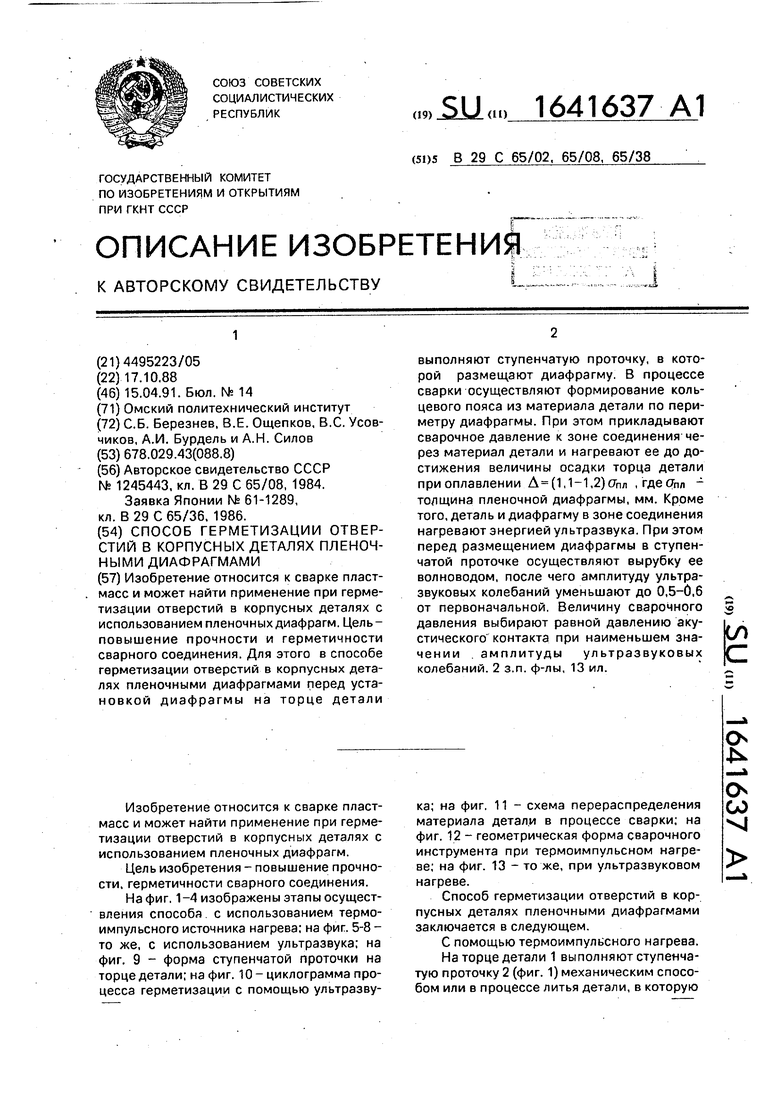

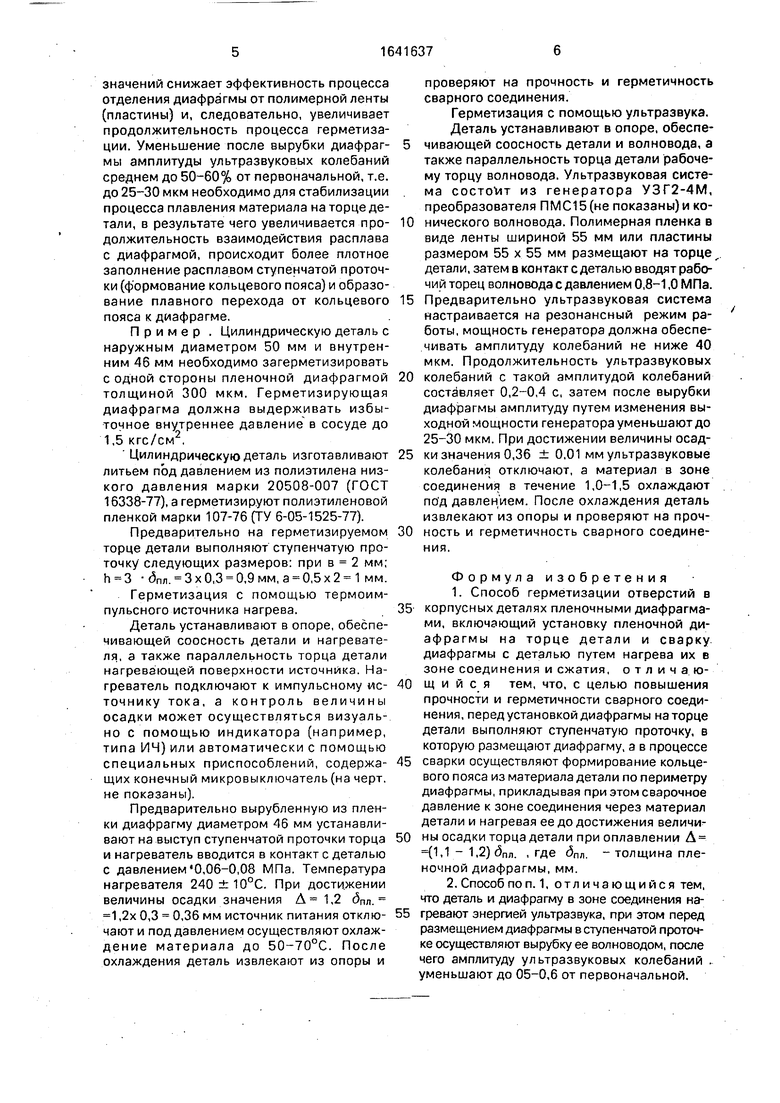

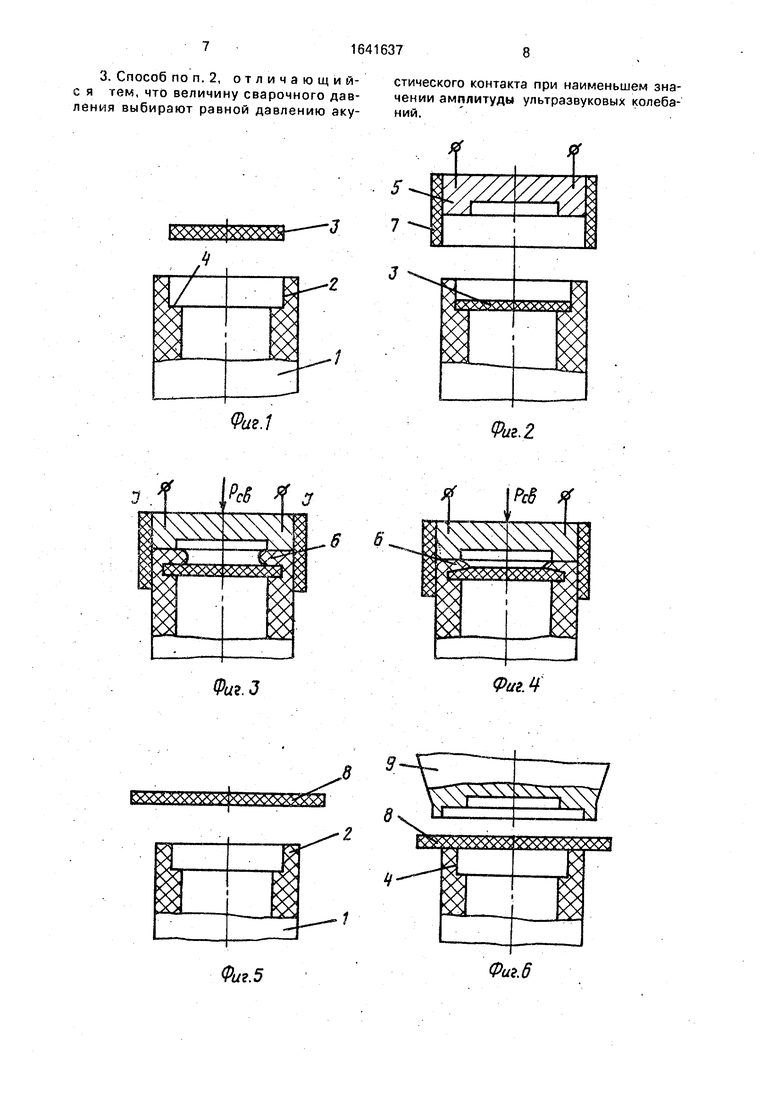

На фиг. 1-4 изображены этапы осуществления способа с использованием термоимпульсного источника нагрева; на фиг. 5-8 - то же, с использованием ультразвука; на фиг. 9 - форма ступенчатой проточки на торце детали; на фиг. 10 - циклограмма процесса герметизации с помощью ультразвука; на фиг, 11 - схема перераспределения материала детали в процессе сварки; на фиг. 12 - геометрическая форма сварочного инструмента при термоимпульсном нагреве; на фиг. 13 - то же, при ультразвуковом нагреве.

Способ герметизации отверстий в корпусных деталях пленочными диафрагмами заключается в следующем.

С помощью термоимпульсного нагрева.

На торце детали 1 выполняют ступенчатую проточку 2 (фиг. 1) механическим способом или в процессе литья детали, в которую

о

N

ON СО 1

размещают предварительно изготовленную диафрагму 3 из пленочного материала, устанавливая ее на выступе 4 торца детали 1 (фиг. 2). После этого в контакт с торцом детали 1 вводят термоимпульсный источник нагрева 5, осуществляя сжатие торца детали и нагрев его. Под действием нагрева и сварочного давления материал детали 1 плавится и деформируется, при этом осуществляется формирование кольцевого пояса 6 из материала детали 1 по периметру диафрагмы 3. Одновременно происходит нагрев детали и диафрагмы в зоне соединения и сварка их. При этом сварочное давление к зоне соединения прикладываютчерез материал детали 1, а нагрев ее осуществляют по осадке материала при оплавлении торца детали на величину А (1,1 - 1,2)(5Пл. , где 5Пл. - толщина пленочной диафрагмы. Для улучшения внешнего вида изделия источник нагрева 5 содержит теплоизолирующую ограничивающую цилиндрическую вставку 7, а рабочая поверхность его выполнена с декоративным рифлением.

С помощью энергии ультразвука.

Полимерную пленку в виде ленты или пластины 8 размещают между торцом детали 1 и рабочим торцом волновода 9 (фиг. 5, 6). Размер пленки должен быть больше наружного диаметра детали на 5-10 мм соответственно. На торце детали 1 выполняют ступенчатую проточку. После этого рабочий торец волновода 9 прижимают к торцу детали 1, прикладывая сварочное давление, и включают ультразвуковые колебания с амплитудой порядка 40-50 мкм. Осуществляют вырубку диафрагмы волноводом 6 (фиг. 7), После окончания (через 0,2-0,3 с) отделения диафрагмы 3 от пленки диафрагма под действием собственного веса и ультразвуковых колебаний, распространяющихся по стенкам детали, опускается вниз в ступенчатую проточку и устанавливается на выступе 4 торце детали. Затем амплитуду ультразвуковых колебаний снижают до 0,5-0,6 от первоначальной. Продолжающееся ультразвуковое воздействие вызывает дальнейший разогрев и плавление материала на торце детали. Образующийся расплав под действием усилия рабочего торца волновода 9 смещается вниз по кромке и вступает в контакт с диафрагмой 3, при этом формируется кольцевой пояс 6 из материала детали 1. Вследствие высокой температуры расплава и интенсификации реологических процессов в зоне соединения ультразвуковыми колебаниями между корпусом детали 1 и диафрагмой 3 образуется прочное сварное

соединение (фиг. 8). При достижении величины осадки детали заданного значения, равного (1,1-1,2) дпп. процесс сварки прекращается и материал в зоне соединения

охлаждается под давлением. Так как при ультразвуковой сварке волновод имеет температуру, близкую к температуре окружающей среды, то продопжительность процесса охлаждения не превышает 1,0-1,5 с.

В обоих случаях при использовании термоимпульсного нагрева или энергии ультразвука для соединения детали и диафрагмы ступенчатую проточку выполняют, исходя из следующих соотношений: h 3 5ПЛ. ,

.5Ь, где h-глубина ступенчатой проточки; b - толщина стенки детали; дпп. - толщина пленки; а - ширина ступенчатого выступа (фиг. 9). Геометрические размеры ступенчатой проточки выбираются из услозия достаточности обьемз материала на вертикальной стенке детали в зоне проточки для образования в процессе сварки кольцевого пояса толщиной, не менее толщины пленки и внутренним диаметром, равным

диаметру отверстия. Величину сварочного давления при ультразвуковой сварке выбирают равной давлению акустического контакта при наименьшем значении амплитуды ультразвуковых колебаний.

в случае использования давления сварки ниже оптимального значения давления акустического контакта происходит отрыв торца волновода от торца детали, в результате чего материал на торце детали под

действием высокочастотных ударов разогревается и деформируется. Полимерная пленка, располагаемая между торцом волновода и торцом детали также деформируется и разогревается на торце, в результате

чего происходит подрезание пленки по внутреннему и наружному периметрам герметизируемого торца детали.

Выбор значения амплитуды ультразвуковых колебаний в первоначальный момент

5 ультразвукового воздействия прямопро- порционально зависит от толщины полимерной пленки и для пленок толщиной до 300-500 мкм, оптимальной является амплитуда в пределах 40-50 мкм. Применение ам0 плитуды колебаний выше указанного интервала значений ускоряет процесс вырубания диафрагмы, однако материал на торце детали испытывает значительные ударные нагрузки, в результате чего проис5 ходит деформация материала на торце дета- ли из существенного разогрева с возможным разрушением как торца, так и всей детали в целом. Использование амплитуды колебаний нижеуказанного интервала

значений снижает эффективность процесса отделения диафрагмы от полимерной ленты (пластины) и, следовательно, увеличивает продолжительность процесса герметизации. Уменьшение после вырубки диафрагмы амплитуды ультразвуковых колебаний среднем до 50-60% от первоначальной, т.е. до 25-30 мкм необходимо для стабилизации процесса плавления материала на торце детали, в результате чего увеличивается продолжительность взаимодействия расплава с диафрагмой, происходит более плотное заполнение расплавом ступенчатой проточки (формование кольцевого пояса) и образование плавного перехода от кольцевого пояса к диафрагме.

Пример . Цилиндрическую деталь с наружным диаметром 50 мм и внутренним 46 мм необходимо загерметизировать с одной стороны пленочной диафрагмой толщиной 300 мкм. Герметизирующая диафрагма должна выдерживать избыточное внутреннее давление в сосуде до 1,5 кгс/см2,

Цилиндрическую деталь изготавливают литьем под давлением из полиэтилена низкого давления марки 20508-007 (ГОСТ 16338-77), а герметизируют полиэтиленовой пленкой марки 107-76 (ТУ 6-05-1525-77).

Предварительно на герметизируемом торце детали выполняют ступенчатую проточку следующих размеров: при в 2 мм; h 3 5пл. 3 х 0,3 0,9 мм, а 0,5 х 2 1 мм.

Герметизация с помощью термоимпульсного источника нагрева.

Деталь устанавливают в опоре, обеспечивающей соосность детали и нагревателя, а также параллельность торца детали нагревающей поверхности источника. Нагреватель подключают к импульсному источнику тока, а контроль величины осадки может осуществляться визуально с помощью индикатора (например, типа ИЧ) или автоматически с помощью специальных приспособлений, содержащих конечный микровыключатель (на черт, не показаны).

Предварительно вырубленную из пленки диафрагму диаметром 46 мм устанавливают на выступ ступенчатой проточки торца и нагреватель вводится в контакт с деталью с давлением 0,06-0,08 МПа. Температура нагревателя 240 ± 10°С. При достижении величины осадки значения Д 1,2 дпп. 1,2х 0,3 0,36 мм источник питания отключают и под давлением осуществляют охлаж- дение материала до 50-70°С. После охлаждения деталь извлекают из опоры и

проверяют на прочность и герметичность сварного соединения.

Герметизация с помощью ультразвука. Деталь устанавливают в опоре, обеспе- 5 чивающей соосность детали и волновода, а также параллельность торца детали рабочему торцу волновода. Ультразвуковая система состоит из генератора УЗГ2-4М, преобразователя ПМС15(не показаны)и ко10 нического волновода. Полимерная пленка в виде ленты шириной 55 мм или пластины размером 55 х 55 мм размещают на торце, детали, затем в контакт с деталью вводят рабочий торец волновода с давлением 0,8-1,0 МПа.

5 Предварительно ультразвуковая система настраивается на резонансный режим работы, мощность генератора должна обеспечивать амплитуду колебаний не ниже 40 мкм. Продолжительность ультразвуковых

0 колебаний с такой амплитудой колебаний составляет 0,2-0,4 с, затем после вырубки диафрагмы амплитуду путем изменения выходном мощности генератора уменьшают до 25-30 мкм. При достижении величины осад5 ки значения 0,36 ± 0,01 мм ультразвуковые колебания отключают, а материал в зоне соединения в течение 1,0-1,5 охлаждают по д давлением. После охлаждения деталь извлекают из опоры и проверяют на проч0 ность и герметичность сварного соединения.

Формула изобретения

1. Способ герметизации отверстий в

5 корпусных деталях пленочными диафрагмами, включающий установку пленочной диафрагмы на торце детали и сварку диафрагмы с деталью путем нагрева их в зоне соединения и сжатия, отличаю0 щ и и с я тем, что, с целью повышения прочности и герметичности сварного соединения, перед установкой диафрагмы на торце детали выполняют ступенчатую проточку, в которую размещают диафрагму, а в процессе

5 сварки осуществляют формирование кольцевого пояса из материала детали по периметру диафрагмы, прикладывая при этом сварочное давление к зоне соединения через материал детали и нагревая ее до достижения величи0 ны осадки торца детали при оплавлении А (1,1 - 1,2) дпп. , где (Зпл. - толщина пленочной диафрагмы, мм.

2. Способ поп. 1, отличающийся тем, что деталь и диафрагму в зоне соединения на5 гревают энергией ультразвука, при этом перед размещением диафрагмы в ступенчатой проточке осуществляют вырубку ее волноводом, после чего амплитуду ультразвуковых колебаний . уменьшают до 05-0,6 от первоначальной.

3. Способ по п. 2, отличающий- стического контакта при наименьшем зна- с я тем, что величину сварочного дав- чении амплитуды ультразвуковых колеба- ления выбирают равной давлению аку- ний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1993 |

|

RU2076391C1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| Способ ультразвуковой сварки полимерных материалов | 1985 |

|

SU1321596A1 |

| Устройство для ультразвуковой сварки | 1978 |

|

SU700343A1 |

Изобретение относится к сварке пластмасс и может найти применение при герметизации отверстий в корпусных деталях с использованием пленочных диафрагм. Цель- повышение прочности и герметичности сварного соединения. Для этого в способе герметизации отверстий в корпусных деталях пленочными диафрагмами перед установкой диафрагмы на торце детали выполняют ступенчатую проточку, в которой размещают диафрагму. В процессе сварки осуществляют формирование кольцевого пояса из материала детали по периметру диафрагмы. При этом прикладывают сварочное давление к зоне соединения через материал детали и нагревают ее до достижения величины осадки торца детали приоплавлении Д(1,1-1,2)Опл , гдеоьл - толщина пленочной диафрагмы, мм. Кроме того, деталь и диафрагму в зоне соединения нагревают энергией ультразвука. При этом перед размещением диафрагмы в ступенчатой проточке осуществляют вырубку ее волноводом, после чего амплитуду ультразвуковых колебаний уменьшают до 0,5-0,6 от первоначальной. Величину сварочного давления выбирают равной давлению акустического контакта при наименьшем значении амплитуды ультразвуковых колебаний. 2 з.п. ф-лы, 13 ил. сл с

Раг.1

6 6

Фм.З

Фиг.5

Фиг. 2

Фин. Ц

Фиг. 6

Pa

5X

xxxxx

xxxx

Фиг. 7

J

Фиг. 9

Pc6.k МПа

f

МКМ

A, MM

Фаг. 10

Фиг. в

a

I

Х |ХХХХХЛ.ХГХХХХ |Х

a IXlL AJUUU Ј

.изд

d 1-0,1

-

Фиг. 12

9U9.11

Фиг. 13

| Способ ультразвуковой сварки пластмассовых деталей | 1984 |

|

SU1245443A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-15—Публикация

1988-10-17—Подача