Изобретение относится к устройствам для получения оксидных покрытий на алюминиевых сплавах при ремонте поджимных и подшипниковых обойм шестеренных насосов.

В ремонтном производстве известно местное осаждение сплавов при неподвижном электролите. Отверстие в корпусной детали герметизируют снизу, заливают в него электролит, устанавливают анод и подключают к источнику тока. Само отверстие служит ванночкой. Этот способ часто применяют для восстановления посадок под подшипники в корпусных деталях [1].

Данное устройство не обеспечивает интенсивного перемешивания электролита и пополнение его новыми обогащенными порциями нужной концентрации, что сказывается на качестве получаемых покрытий.

Известно устройство для восстановления колодцев корпусов насосов нанесением гальванопокрытий сплавом цинк-железо или цинк-никель. Устройство имеет два электрода специальной конструкции. Каждый электрод состоит из цилиндра со спиральным сектором. В спиральном секторе имеются пазы, служащие для подвода свежего электролита к тампону [2].

Однако получаемые покрытия не обеспечивают высокой износостойкости восстановленной поверхности.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для микродугового оксидирования (МДО) колодцев корпуса шестеренного насоса, содержащее электрод, ванну-электролизер, источник питания, бак для сбора электролита, систему прокачки электролита, при этом корпус ванны-электролизера соединен с первой клеммой источника питания, а электрод соединен со второй клеммой. Электрод выполнен в виде двух полых цилиндров, соединенных перемычкой и установленных в колодцы корпуса шестеренного насоса, одновременно являющиеся ванной-электролизером [3].

Однако данное устройство не позволяет восстанавливать поджимные и подшипниковые обоймы шестеренных насосов.

Задачей изобретения является повышение качества получаемого покрытия за счет оптимизации конструктивных элементов устройства и повышение производительности благодаря одновременному восстановлению поджимной и подшипниковой обойм шестеренных насосов.

Поставленная задача достигается тем, что в устройстве для микродугового оксидирования, содержащем электроды, ванну-электролизер, бак для сбора электролита, систему подачи электролита и источник питания, согласно изобретению ванна-электролизер выполнена в виде корпуса, изготовленного из диэлектрического материала, внутри которого размещены электроды в виде сплошных цилиндров с вкладышами из диэлектрического материала, с установленными на них поджимной и подшипниковой обоймами, соединенными с первой клеммой источника питания, а электроды соединены со второй его клеммой, кроме того, зазор между наружными поверхностями электродов и оксидируемыми поверхностями обойм находится в интервале 12...15 мм.

Предлагаемое устройство обеспечивает высокое качество получаемых покрытий и одновременное восстановление двух обойм.

При зазоре между наружными поверхностями электродов и оксидируемыми поверхностями обойм в интервале 12...15 мм формируется более равномерное, с оптимальной пористостью и физико-механическими свойствами покрытие. Кроме того, качество покрытий улучшается за счет интенсивного перемешивания электролита и пополнения его новыми обогащенными порциями необходимой концентрации.

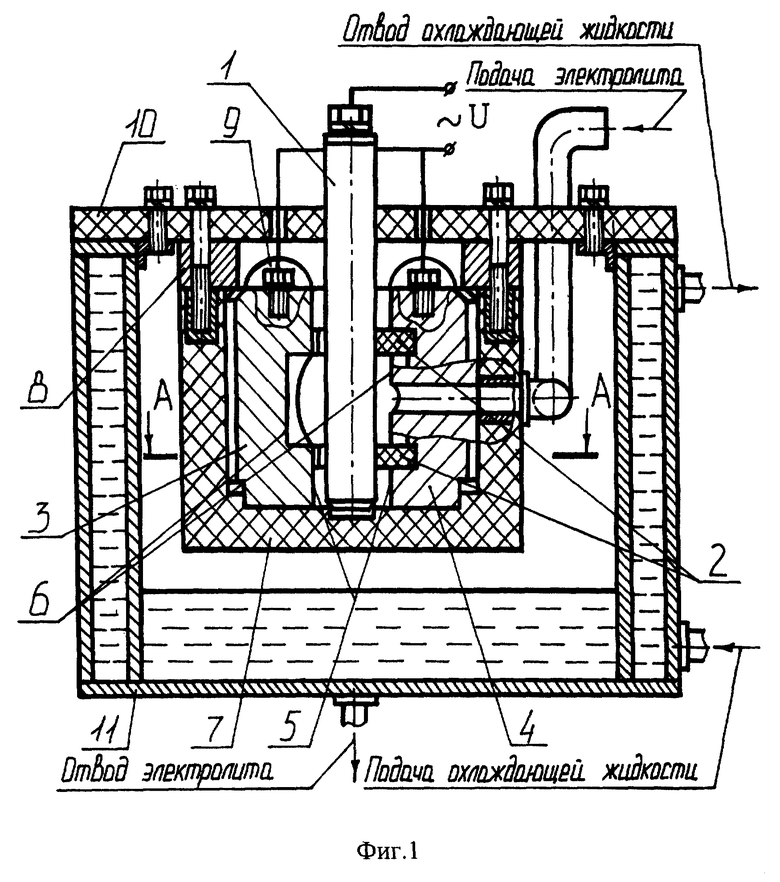

Сущность изобретения поясняется чертежами, где на фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство для микродугового оксидирования поджимной и подшипниковой обойм шестеренного насоса содержит два электрода 1 из нержавеющей стали в виде сплошных цилиндров с вкладышами 2 из диэлектрического материала. Вкладыши 2 соединены с электродами 1 эпоксидной смолой. На вкладыши 2 устанавливаются подшипниковая 3 и поджимная 4 обоймы шестеренного насоса. Вкладыши 2 обеспечивают расстояние между наружными поверхностями электродов и оксидируемыми поверхностями 5 и 6 обойм под цапфы и венцы шестерен соответственно в интервале 12...15 мм, а также изолируют внутренние поверхности обойм, не подвергаемые МДО. Электроды 1 с обоймами 3 и 4 устанавливают в корпус 7 из диэлектрического материала. Корпус 7 через кольцо 8 с отверстиями 9 крепится к пластине 10, которая установлена и закреплена на ванне 11. Ванна 11 служит для сбора и охлаждения электролита, а отверстия 9 кольца 8 - для слива электролита. Кольцо 8 и пластина 10 изготовлены из диэлектрического материала. Электроды 1, подшипниковая 3 и поджимная 4 обоймы шестеренного насоса соединены с источником переменного тока.

Устройство для микродугового оксидирования поджимных и подшипниковых обойм шестеренного насоса работает следующим образом.

Включается щелочестойкий насос с электродвигателем, после чего через систему капролоновых трубопроводов в полость корпуса 7 подается электролит. Когда электролит начинает переливаться через отверстия 9 кольца 8, включается источник питания. Между электродами 1 и поверхностями 5 и 6 обойм 3, 4 возникают микродуговые разряды. Продолжительность процесса составляет 90 мин, после чего на оксидируемых поверхностях обойм образуется прочное износостойкое покрытие толщиной 90...100 мкм.

Применение предлагаемого устройства для микродугового оксидирования позволяет повысить качество получаемого покрытия за счет оптимизации конструктивных элементов устройства и повысить производительность благодаря одновременному восстановлению поджимной и подшипниковой обойм шестеренных насосов. Предлагаемое устройство целесообразно применять не только при восстановлении изношенных поджимных и подшипниковых обойм шестеренных насосов, но и при упрочнении новых.

Источники информации

1. Кн. "Ремонт машин", под ред. Тельнова Н.Ф. - М.: Агропромиздат, 1992. - 560 с., с.183...185, рис.2.35.

2. Кн. Новиков А.Н. Ремонт деталей из алюминия и его сплавов. Учебное пособие. - Орел: Орловская государственная сельскохозяйственная академия, 1997. - 57 с., с.25.

3. Патент РФ 2147324, С 25 D 17/02, опубл. в Б.И. 10, 2000 г. - прототип.

Использование изобретения: изобретение относится к устройствам для получения оксидных покрытий на алюминиевых сплавах при ремонте поджимных и подшипниковых обойм шестеренных насосов. Сущность изобретения: в устройстве для микродугового оксидирования, содержащем электроды, ванну-электролизер, бак для сбора электролита, систему подачи электролита и источник питания, ванна-электролизер выполнена в виде корпуса, изготовленного из диэлектрического материала, внутри которого размещены электроды в виде сплошных цилиндров с вкладышами из диэлектрического материала, с установленными на них поджимной и подшипниковой обоймами, соединенными с первой клеммой источника питания, а электроды соединены со второй его клеммой, кроме того, зазор между наружными поверхностями электродов и оксидируемыми поверхностями обойм находится в интервале 12-15 мм. Применение данного устройства для микродугового оксидирования позволяет повысить качество получаемого покрытия за счет оптимизации конструктивных элементов устройства и повысить производительность благодаря одновременному восстановлению поджимной и подшипниковой обойм шестеренных насосов. Устройство целесообразно применять не только при восстановлении изношенных поджимных и подшипниковых обойм шестеренных насосов, но и при упрочнении новых. 2 ил.

Устройство для микродугового оксидирования поджимной и подшипниковой обойм шестеренного насоса, содержащее электроды, ванну-электролизер, бак для сбора электролита, систему подачи электролита и источник питания, отличающееся тем, что ванна-электролизер выполнена в виде корпуса, изготовленного из диэлектрического материала, внутри которого размещены электроды в виде сплошных цилиндров с вкладышами из диэлектрического материала, с установленными на них поджимной и подшипниковой обоймами, соединенными с первой клеммой источника питания, а электроды соединены со второй его клеммой, кроме того, зазор между наружными поверхностями электродов и оксидируемыми поверхностями обойм находится в интервале 12-15 мм.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| Ремонт машин /Под ред | |||

| Тельнова Н.Ф | |||

| - М.: Агропромиздат, 1992, с.183-185, рис.2.35 | |||

| НОВИКОВ А.Н | |||

| Ремонт деталей из алюминия и его сплавов | |||

| Учебное пособие | |||

| - Орел: Орловская государственная сельскохозяйственная академия, 1997, с.25. | |||

Авторы

Даты

2002-09-27—Публикация

2000-11-30—Подача