Изобретение относится к способам и оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования для повышения коррозионно-износостойкости, теплостойкости, получения электроизоляционных и декоративных покрытий и может быть использовано в машиностроении, авиационной, химической, радиоэлектронной промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей металлопокрытиями.

Известен способ нанесения железных покрытий на внешние поверхности деталей с использованием вращающейся перфорированной токонепроводящей перегородки [1]. Электролиз осуществляется в стационарной ванне без протока электролита. Вращающаяся со скоростью 1,5-2 м/с перегородка, помещенная между анодом и внутренней поверхностью детали, создает турбулентный режим движения электролита в межэлектродном пространстве.

Недостатком известного решения является то, что оно не позволяет регулировать частоту вращения перегородки и обрабатывает детали только типа "вал" конкретной конфигурации.

Наиболее близким к предлагаемому изобретению по совокупности признаков является устройство для микродугового оксидирования металлов и их сплавов, содержащее электроды, источник питания, систему прокачки электролита, ванну для электролита, воронку с фильтром, соединенную с ванной для электролита посредством трубопровода, при этом в качестве одного из электродов использована оксидируемая деталь, а в качестве второго - сопло-электрод, закрепленный на траверсе штанги с возможностью перемещения в вертикальной и горизонтальной плоскостях, при этом порошковый питатель закреплен на сопле-электроде [1].

При оксидировании детали типа "вал" оксидируемая деталь установлена между воронкой и соплом-электродом. При оксидировании детали типа "полый цилиндр" сопло-электрод выполнен в виде спрейера, при этом оксидируемая деталь установлена на оправке с возможностью вращательного и возвратно-поступательного движения в вертикальной плоскости, а сопло-электрод установлен внутри оксидируемой детали.

Однако известное устройство обладает невысокой производительностью микродугового оксидирования поверхностей деталей различной конфигурации и размеров.

Задачей изобретения является увеличение производительности микродугового оксидирования поверхностей деталей различной конфигурации и размеров за счет возможности регулирования интенсивности перемешивания электролита и режимов микродугового оксидирования.

Поставленная задача достигается благодаря тому, что в известном способе микродугового оксидирования металлов и их сплавов, заключающимся в том, что оксидируемую деталь помещают в ванну-электролизер с перемешиваемым электролитом и подвергают обработке микродуговым оксидированием, согласно изобретению, перемешивание электролита ведут мешалкой-электродом со скоростью 0,8-1 м/с.

Кроме того, задача достигается также благодаря тому, что в известном устройстве для микродугового оксидирования металлов и их сплавов, содержащем электроды, в качестве одного из которых использована оксидируемая деталь, источник питания, ванну-электролизер, привод электрода, согласно изобретению, второй электрод выполнен в виде мешалки с поворотными пластинчатыми жалюзями.

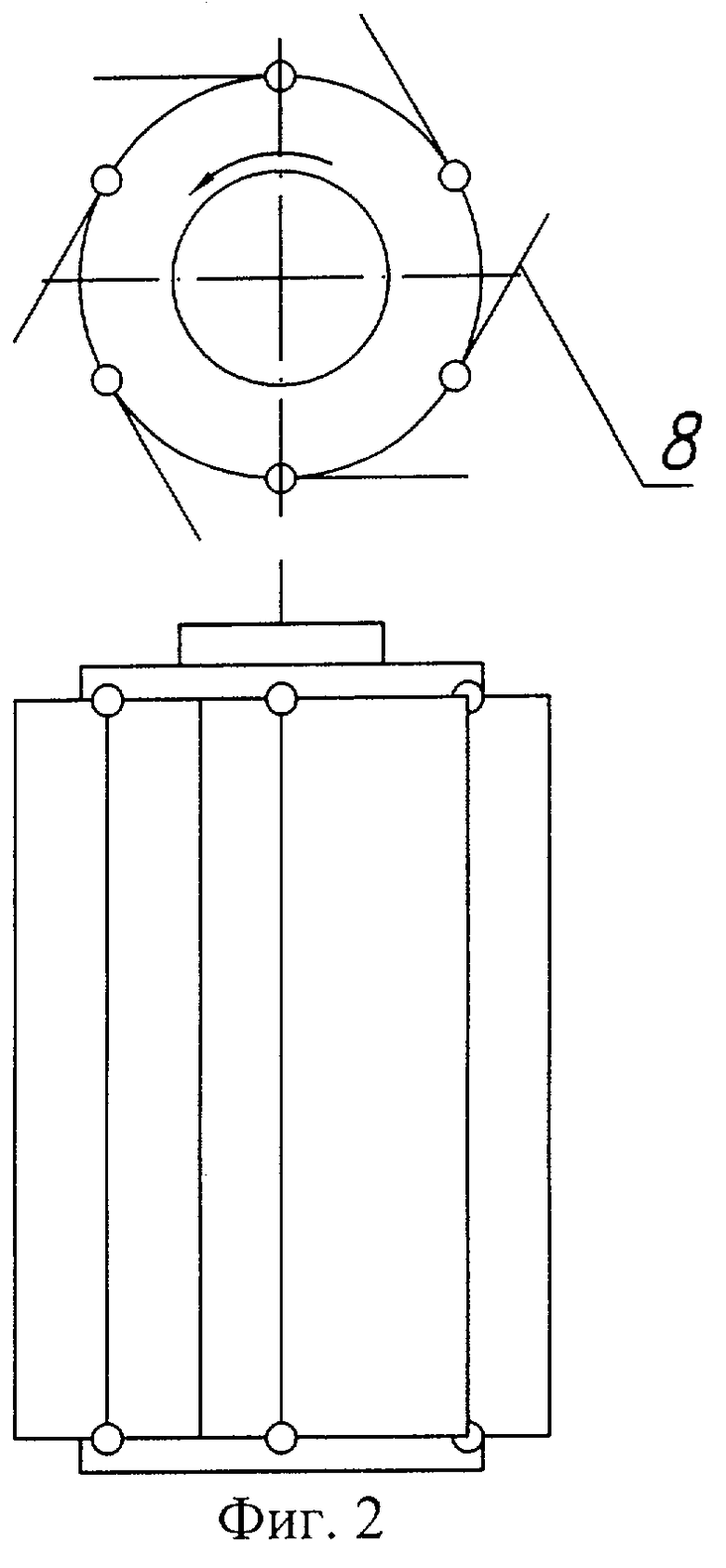

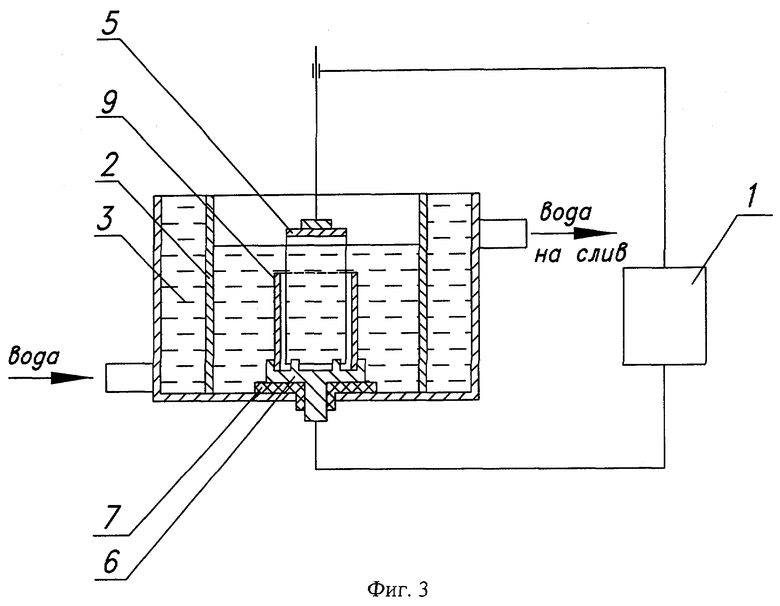

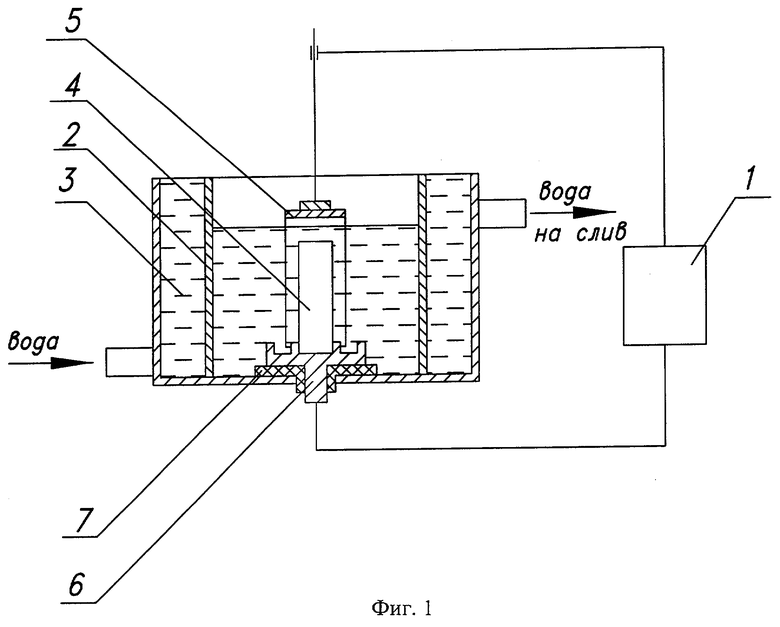

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема устройства для микродугового оксидирования локальной поверхности деталей типа "вал"; на фиг.2 - схема расположения направляющих жалюзи мешалки-электрода; на фиг.3 - схема устройства для микродугового оксидирования локальной поверхности деталей типа "полый цилиндр".

Устройство содержит источник питания и блок управления 1 процессом микродугового оксидирования, электролитическую ванну 2, снабженную рубашкой водяного охлаждения 3. Первым электродом является оксидируемая деталь 4, а вторым - мешалка-электрод 5, вращательное движение которого обеспечивается приводом (не показан).

Для обработки детали 4 типа "вал" ванна 3 снабжена фиксирующей втулкой 6. Мешалка-электрод 5 установлена так, чтобы внешняя поверхность детали 4 и внутренняя поверхность мешалки-электрода 5 были равноудалены. Фиксирующая втулка 6 изолирована от ванны 3 фторопластовой прокладкой 7 (фиг.1).

Поворотные жалюзи 8 мешалки-элекрода 5 следует повернуть таким образом, чтобы при ее вращении создавался турбулентный режим, направляющий электролит в область оксидирования, то есть к поверхности детали 4 (фиг.2).

При обработке детали 9 типа "полый цилиндр" ее помещают в ванну 2 и закрепляют в фиксирующей втулке 6. Мешалка-электрод 5 установлена внутри детали 9 так, чтобы внутренняя поверхность детали и внешняя поверхность мешалки-электрода были равноудалены. Для создания турбулентного режима у внутренней поверхности детали 9 необходимо изменить направление вращательного движения мешалки-электрода 5 на противоположное (фиг.3).

Устройство для микродугового оксидирования металлов и их сплавов работает следующим образом.

Оксидируемую деталь 4 (фиг.1) типа "вал" устанавливают в фиксирующую втулку 6, к ней присоединяется первый контакт источника питания 1, а второй - к мешалке-электроду 5. Микродуговые разряды формируются между мешалкой-электродом 5 и локальной поверхностью детали 4. Интенсивность перемешивания электролита и, следовательно, увеличение производительности микродугового оксидирования достигается благодаря изменению угла поворота жалюзей 8 мешалки-электрода 5 (фиг.2) и за счет изменения скорости вращения мешалки-электрода. Для снижения энергетических затрат и достижения максимально локального процесса фиксирующая втулка 6 изолирована от ванны 2 фторопластовой прокладкой 7. Для защиты от перегрева электролита в ванне 2 служит охлаждающая рубашка 3. За счет изменения размеров мешалки-электрода 5 и фиксирующей втулки 6 возможно оксидировать детали различных размеров.

Деталь 9 (фиг.3) типа "полый цилиндр" устанавливают в фиксирующей втулке 6. Мешалка-электрод 5 установлена внутри детали 9 так, чтобы внутренняя поверхность детали и внешняя поверхность мешалки-электрода были равноудалены. Первый контакт источника питания 1 присоединен к фиксирующей втулке 6, а второй - через скользящий контакт к мешалке-электроду 5. Микродуговые разряды формируются между мешалкой-электродом 5 и локальной внутренней поверхностью цилиндрической детали 9.

Мешалка-электрод 5 является вторым электродом и служит для создания турбулентного режима движения электролита в межэлектродном пространстве. Это позволяет устранить концентрационную поляризацию и значительно повысить производительность микродугового оксидирования. Из проведенных исследований следует, что при скорости вращения мешалки-электрода менее 0,8 м/с производительность микродугового оксидирования мало отличается от производительности МДО без перемешивания. А при скорости вращения мешалки-электрода более 1 м/с производительность микродугового оксидирования резко снижается. Благодаря использованию поворотных жалюзей 8 достигается максимальная оптимизация интенсивности перемешивания электролита в зависимости от режимов микродугового оксидирования. Предлагаемая мешалка-электрод может применяться при обработке деталей типа "полый цилиндр" и деталей типа "вал".

В таблице 1 приведены экспериментальные данные влияния скорости перемешивания на параметры микродугового оксидирования. Исследования проводились при следующих условиях: объем электролита - 6 л; площадь обрабатываемой детали - 2 дм2; плотность тока - 20 А/ дм2.

Как видно из таблицы 1 перемешивание электролита мешалкой-электродом со скоростью 0,8-1 м/с позволяет увеличить толщину упрочненного слоя и снизить температуру электролита, что сказывается на повышении производительности микродугового оксидирования. Это в свою очередь приводит к увеличению износостойкости и качества покрытия и снижению энергетических затрат микродугового оксидирования.

Использование предлагаемого способа для микродугового оксидирования металлов и их сплавов и устройства для его осуществления позволяет увеличить производительность микродугового оксидирования поверхностей деталей различной конфигурации и размеров за счет возможности регулирования интенсивности перемешивания электролита и режимов микродугового оксидирования.

Источники информации

1. А.Н.Батищев. Пути совершенствования технологии восстановления деталей гальванопокрытиями. М.: Колос, 1993.

2. Патент РФ 2190044, МПК C 25 D 11/02, 2002 г.

Изобретение относится к технологии и оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования для повышения износостойкости, коррозионностойкости, теплостойкости, получения декоративных и электроизоляционных покрытий и может быть использовано в машиностроении, авиационной, химической промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей. Способ включает помещение оксидируемой детали в ванну-электролизер с перемешиваемым электролитом и обработке микродуговым оксидированием. Перемешивание электролита ведут мешалкой-электродом со скоростью 0,8-1 м/с. Устройство содержит электроды, в качестве одного из которых использована оксидируемая деталь, источник питания, ванну-электролизер, привод электрода. Второй электрод выполнен в виде мешалки с поворотными пластинчатыми жалюзями. Изобретения позволяют увеличить производительность микродугового оксидирования поверхностей деталей различной конфигурации и размеров за счет возможности регулирования интенсивности перемешивания электролита и режимов оксидирования. 2 н.п. ф-лы, 3 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| Установка для электролитической обработки металлографических шлифов | 1984 |

|

SU1180409A1 |

| GB 2055401 A, 04.03.1981 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2005-05-10—Публикация

2003-12-15—Подача