Изобретение относится к оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования для повышения износостойкости, коррозионностойкости, теплостойкости, получения декоративных и электроизоляционных покрытий и может быть использовано в машиностроении, авиационной, химической промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей.

Известно устройство для микродугового оксидирования металлов и их сплавов, содержащее электроды, источник питания, систему прокачки электролита, ванну для электролита, воронку с фильтром, соединенную с ванной для электролита посредством трубопровода, при этом в качестве одного из электродов использована оксидируемая деталь, а в качестве второго - сопло-электрод, закрепленный на траверсе штанги с возможностью перемещения в вертикальной и горизонтальной плоскостях, а порошковый питатель закреплен на сопле-электроде [1].

При оксидировании детали типа "вал" оксидируемая деталь установлена между воронкой и соплом-электродом. При оксидировании детали типа "полый цилиндр" сопло-электрод выполнен в виде спрейера, при этом оксидируемая деталь установлена на оправке с возможностью вращательного и возвратно-поступательного движения в вертикальной плоскости, а сопло-электрод установлен внутри оксидируемой детали.

Однако известное устройство микродугового оксидирования обладает невысокой производительностью.

Задачей изобретения является повышение производительности микродугового оксидирования и физико-механических свойств формируемого покрытия.

Поставленная задача достигается благодаря тому, что в известном устройстве для микродугового оксидирования металлов и их сплавов, содержащем электроды, в качестве одного из которых использована оксидируемая деталь, источник питания, электролитическую ванну, согласно изобретению второй электрод выполнен в виде стакана с рубашкой охлаждения с циркулирующим в ней хладагентом, при этом по внутренней поверхности электрода и внешней поверхности рубашки охлаждения установлены перфорированные трубки, предназначенные для барботирования сжатым воздухом электролита в зоне оксидирования.

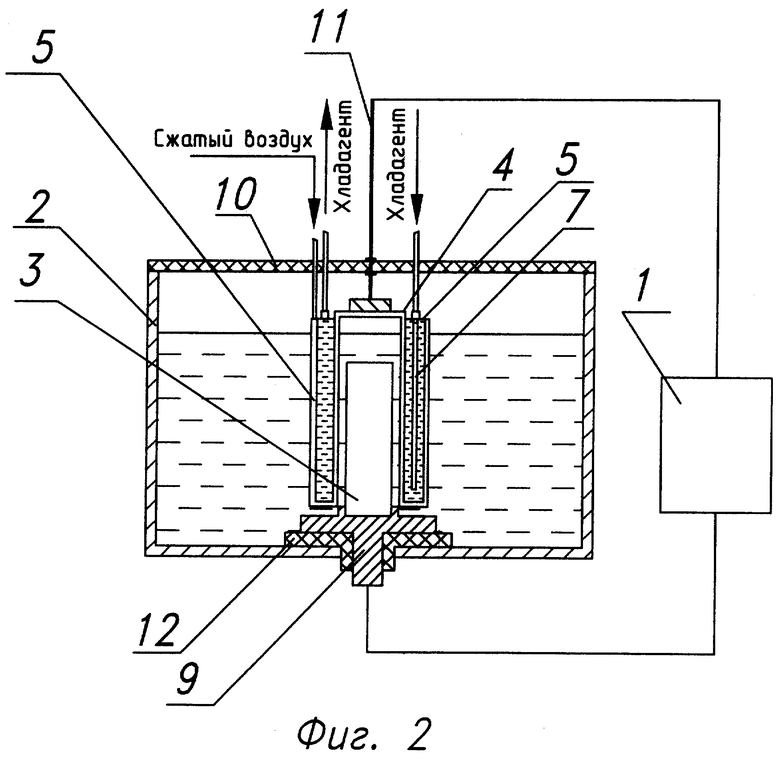

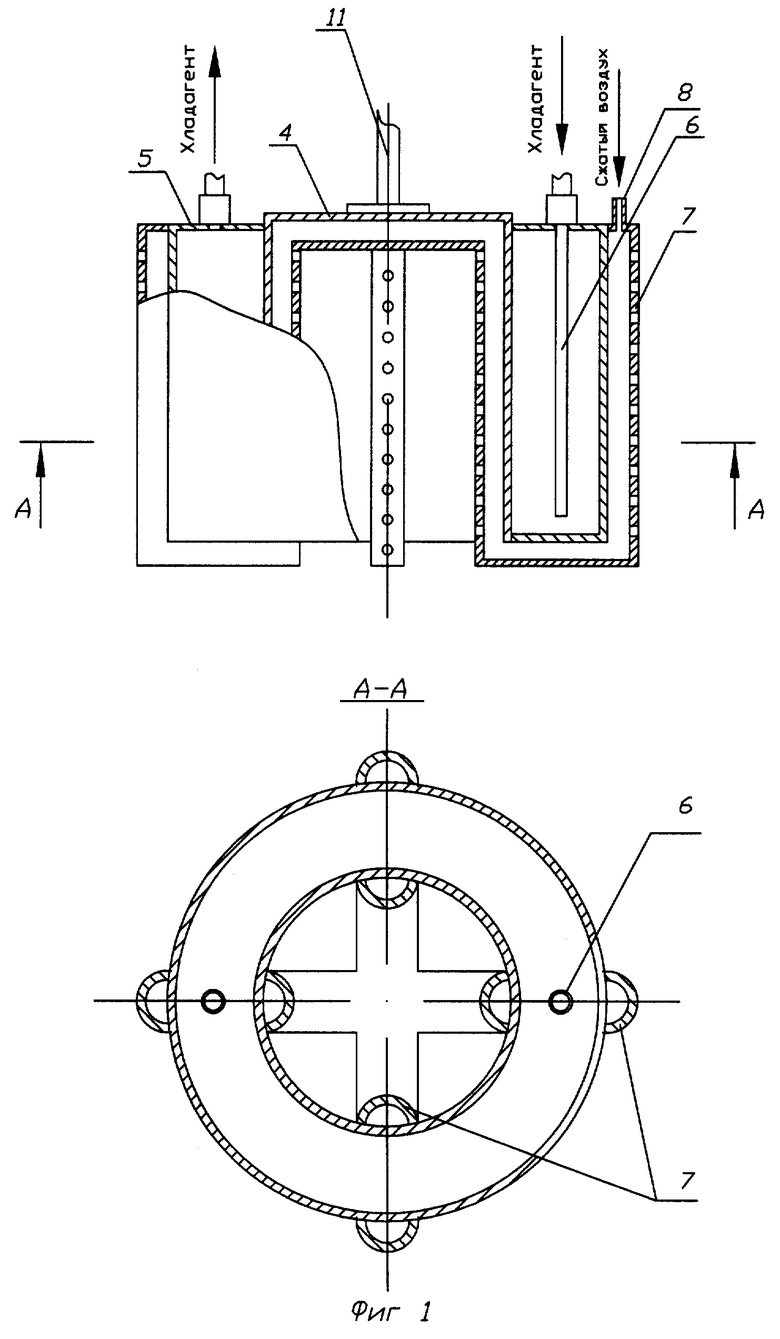

Сущность изобретения поясняется чертежами, где на фиг.1 изображена конструкция электрода; на фиг.2 - устройство для микродугового оксидирования поверхности деталей типа "вал"; на фиг.3 - устройство для микродугового оксидирования поверхности деталей типа "полый цилиндр".

Устройство содержит источник питания и блок управления 1 процессом микродугового оксидирования, электролитическую ванну 2. Первым электродом является оксидируемая деталь 3 типа "вал", а вторым - электрод, выполненный в виде стакана 4 с рубашкой охлаждения 5, в котором циркулирует хладагент. Через штуцер 6 в рубашку охлаждения 5 поступает хладагент. Применение штуцера 6 обеспечивает равномерную циркуляцию хладагента в рубашке охлаждения 5. По внутренней поверхности электрода 4 и внешней поверхности рубашки охлаждения 5 установлены перфорированные трубки 7 для обеспечения непрерывного барботирования сжатым воздухом электролита в зоне оксидирования, пересекающиеся и сообщающиеся между собой на днище электрода 4 под углом 90°. Воздух подается через штуцер 8 компрессором (на чертеже не показан) (фиг.1).

Для обработки детали 3 типа "вал" электролитическая ванна 2 снабжена фиксирующей втулкой 9. Электрод 4 устанавливают во фторопластовой пластине 10 кронштейном 11 так, чтобы внутренняя поверхность электрода 4 и внешняя поверхность детали 3 были равноудалены. Фиксирующая втулка 9, в которой закрепляется деталь 3, изолирована от электролитической ванны 2 фторопластовой прокладкой 12 (фиг.2).

При обработке детали 13 типа "полый цилиндр" ее помещают в электролитическую ванну 2 и закрепляют в фиксирующей втулке 9. Электрод 4 установлен внутри детали 13 так, чтобы его внешняя поверхность и внутренняя поверхность детали 13 были равноудалены (фиг.3).

Устройство для микродугового оксидирования металлов и их сплавов работает следующим образом.

Оксидируемую деталь 3 (фиг.2) типа "вал" устанавливают в фиксирующую втулку 9, к ней присоединяется первый контакт источника питания 1, а второй - к электроду 4. Микродуговые разряды формируются между электродом 4 и поверхностью детали 3. В рубашку охлаждения 5 (фиг.1) через штуцер 6 системой подачи хладагента (на чертеже не показана) подается хладагент. Одновременно с подачей хладагента включается компрессор (на чертеже не показан) и сжатый воздух через штуцер 8 (фиг.1) подается в перфорированные трубки 7. Для уменьшения энергетических затрат и достижения максимально локального процесса фиксирующая втулка 9 изолирована от электролитической ванны 2 фторопластовой прокладкой 12 (фиг.2).

Деталь 13 (фиг.3) типа "полый цилиндр" устанавливают в фиксирующей втулке 9. Электрод 4 установлен внутри детали 13 так, чтобы внутренняя поверхность детали 13 и внешняя поверхность электрода 4 были равноудалены. Первый контакт источника питания 1 присоединен к фиксирующей втулке 9, а второй - к электроду 4. Микродуговые разряды формируются между электродом 4 и внутренней поверхностью детали 13.

Применение электрода 4 с рубашкой охлаждения 5 позволяет отказаться от водяной рубашки охлаждения электролитической ванны. А использование в рубашке охлаждения 5 хладагента типа “Фреон-12” [2] дает возможность существенно снизить рабочую температуру электролита в зоне оксидирования. Снижение температуры электролита позволяет значительно увеличить плотность тока, что приводит к уменьшению продолжительности микродугового оксидирования, тем самым возрастает производительность процесса. Барботирование сжатым воздухом электролита способствует стабилизации температурного режима и увеличивает интенсивность образования на поверхности обрабатываемой детали мицелл геля оксидного покрытия, тем самым достигается снижение пористости и увеличение износостойкости получаемого покрытия (см. таблицу).

Как видно из таблицы, применение предлагаемого устройства позволяет увеличить на 21,4% - плотность тока, на 49% - толщину, на 22% - износостойкость, на 61% - скорость формирования покрытия упрочненного слоя.

Использование предлагаемого устройства для микродугового оксидирования металлов и их сплавов позволяет увеличить производительность микродугового оксидирования поверхностей деталей различной конфигурации и размеров за счет применения электрода, снабженного рубашкой охлаждения с циркулирующим в ней хладагентом, и регулирование режимов микродугового оксидирования.

Источники информации

1. Патент РФ 2190044, МПК C 25 D 11/02, 2002 г., прототип.

2. 3еликовский И.Х., Каплан Л.Г. Малые холодильные установки. М.: Пищевая промышленность, 2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251595C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2209259C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2539252C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2263728C2 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

Изобретение относится к оборудованию для электролитической обработки поверхности металлов и их сплавов путем оксидирования для повышения износостойкости, коррозионностойкости, теплостойкости, получения декоративных и электроизоляционных покрытий и может быть использовано в машиностроении, авиационной, химической промышленности, медицине, а также в ремонтном производстве при упрочнении и восстановлении деталей. Устройство содержит электроды, в качестве одного из которых использована оксидируемая деталь, источник питания, электролитическую ванну. Второй электрод выполнен в виде стакана с рубашкой охлаждения с циркулирующим в ней хладагентом, при этом по внутренней поверхности электрода и внешней поверхности рубашки охлаждения установлены перфорированные трубки, предназначенные для барботирования сжатым воздухом электролита в зоне оксидирования. Изобретение позволяет повысить производительность микродугового оксидирования и физико-механических свойств формируемого покрытия. 3 ил., 1 табл.

Устройство для микродугового оксидирования металлов и их сплавов, содержащее электроды, в качестве одного из которых использована оксидируемая деталь, источник питания, электролитическую ванну, отличающееся тем, что второй электрод выполнен в виде стакана с рубашкой охлаждения с циркулирующим в ней хладагентом, при этом по внутренней поверхности электрода и внешней поверхности рубашки охлаждения установлены перфорированные трубки, предназначенные для барботирования сжатым воздухом электролита в зоне оксидирования.

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| Установка для электролитической обработки металлографических шлифов | 1984 |

|

SU1180409A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2005-05-20—Публикация

2004-01-05—Подача