Изобретение относится к технологии производства циклоалканонов, более конкретно к катализатору для дегидрирования циклогексанола в циклогексанон, а также к способу его получения.

Циклогексанон, являясь важной предварительной ступенью при получении полиамида 6 и - 6,6, изготавливается в крупнотехническом масштабе при помощи каталитического дегидрирования циклогексанола. В вопросе каталитического дегидрирования циклогексанола различают два технологических варианта. При высокотемпературном варианте циклогексанол дегидрируется при 320 - 420oС, низкотемпературный же вариант проходит в диапазоне 220 - 260oС.

Недостатком дегидрирования при высоких температурах является низкая селективность ценных продуктов относительно возможности их конверсии до циклогексанола, поскольку при высоких температурах протекает значительное количество побочных реакций, таких как дегидратизация циклогексанола до циклогексена, или реакции димеризации, подобные образованию циклогексенилциклогексанона. Образование побочных продуктов требует высокозатратной доработки и снижает экономичность способа.

Для дегидрирования циклогексанола при низких температурах прежде всего используются катализаторы на основе меди. Эти катализаторы дают возможность снижения температуры реакции до примерно 240 - 280oС, обеспечивая таким образом повышенную селективность по циклогексанону. Правда, степень конверсии при сравнительно заниженных температурах, обусловленная равновесием, как правило, не очень высока.

Один из классов этих низкотемпературных катализаторов содержит композиции, состоящие из меди и керамического носителя, который может быть представлен или окисью кремния, или окисью алюминия, или смесью этих обоих окислов. Содержание меди в этих катализаторах может составлять до 50 мас.%. Дополнительно эти катализаторы могут содержать в качестве промоторов незначительные количества щелочных металлов.

Например, известно об использовании для дегидрирования циклогексанола без окисления следующих композиций: медь/окись алюминия (заявка на патент Великобритании 1081491), медь/литий/окись кремния (заявка на патент СССР 465217) и медь/калий/окись алюминия (заявка на патент СССР 522853). Упомянутые катализаторы на основе меди изготавливаются в большинстве случаев таким образом, что активный компонент (медь) или наносится на предварительно изготовленный носитель путем осаждения соли меди, или путем пропитывания соответствующим раствором солей меди, или же компоненты, из которых состоит этот катализатор, осаждаются вместе. Другой возможностью изготовления катализаторов на основе меди является сухое смешение составляющих компонентов с последующим кальцинированием.

Из публикации Чанга и др., Appl. Catal. A 103 (1994), стр. 233-42 известно о бестоковом меднении, или осаждении меди на носитель с помощью восстановителя в присутствии комплексообразователя, при изготовлении катализаторов на основе меди для дегидрирования циклогексанола без окисления. В качестве носителя используется α-окись алюминия с поверхностью 22,6 м2/г. По Чангу селективность зависит от кислотности носителя: кислые носители, такие как окись алюминия или окись кремния - оказывают каталитическое действие на побочные реакции, подобные реакциям дегидратизации до циклогексанола или димеризации. И хотя кислотность может быть снижена за счет добавления щелочных или щелочноземельных металлов (см. , например, Appl. Cat. A: том 83, 2 (1992), стр. 201-11), такая мера ведет одновременно и к снижению активности. Преимущество повышенной активности катализаторов на основе меди по сравнению с высокотемпературными катализаторами, таким образом, вновь частично теряется за счет использования присадок щелочных или щелочноземельных металлов.

Описанные в Appl. Cat. A 103 (1994), стр. 233-42 катализаторы являются не пригодными для использования в крупных промышленных масштабах, поскольку они представлены в виде порошка. Изготовление их при помощи прессования в виде формованных изделий, как таблеток, осложняется плохой таблетируемостью этого порошка. К тому же низкая твердость изготовленных таким образом формованных изделий обуславливает низкую износостойкость в реакторе, связанную с увеличением потери давления при увеличивающейся продолжительности реакции. Таким образом в целом их использование в крупном техническом масштабе не является возможным.

Другим недостатком применения α-окиси алюминия в качестве материала носителя является слабая взаимосвязь с активным компонентом (медью), в результате которой слишком быстро начинается агломерация активного компонента, связанная с потерями каталитически активной поверхности и таким образом со снижением активности. Но чтобы несмотря на это можно было бы поддерживать высокую степень конверсии, необходимо было бы поднять рабочую температуру реакции дегидрирования в реакторе, в результате чего, конечно, и процесс агломерации, и связанная с этим дезактивация катализатора продолжали бы прогрессировать.

Основополагающая задача настоящего изобретения состояла в создании катализатора, не имеющего указанных выше недостатков. В частности, катализатор должен был бы иметь высокий срок службы, а также обеспечивать дегидрирование циклогексанола до циклогексанона с высоким выходом целевого продукта и высокой селективностью при сравнительно низких температурах реакции, а также предотвращал бы необходимость постоянного регулирования температуры реакции. Кроме того, катализатор должен был бы обеспечивать возможность его переработки без высоких затрат в формованные изделия в виде таблеток, штабиков, колец, цилиндров, а также возможность его дальнейшего использования на основе высокой твердости и износостойкости.

Задача изобретения решается предлагаемым катализатором для дегидрирования циклогексанола в циклогексанон, содержащим медь в качестве активного компонента и α-окись алюминия с поверхностью по БЭТ, измеренную по ДИН 66131, не менее 30 м2/г.

Далее задача изобретения также решается способом получения предлагаемого катализатора, который заключается в том, что медь наносят на носитель - α-окись алюминия с поверхностью по БЭТ, измеренную по ДИН 66131, не менее 30 м2/г путем пропитывания, осаждения, сухого смешения или бестокового меднения и кальцинируют.

Предпочтительно используется α-окись алюминия с поверхностью по БЕТ 50 - 300 м2/г, особенно предпочтительно 100 - 250 м2/г. Такая высокоповерхностная α-окись алюминия имеется в продаже (например, фирмы Алкоа).

При нанесении активного компонента пропитыванием носитель пропитывают водным раствором солей меди (преимущественно азотной, серной, уксусной или соляной кислот), сушат и затем в пропитанном виде кальцинируют.

При осаждении обычно смешивают водный раствор соли меди (см. выше) в присутствии носителя с осадителем, обеспечивающим образование труднорастворимых соединений меди. Для осаждения меди преимущественно используется сода. Затем обычным образом производятся сушка и кальцинирование.

При сухом смешении, как правило, смешивают носитель с требуемой солью меди и затем производят кальцинирование.

Следующая форма получения состоит из изготовления катализатора при помощи бестокового выделения меди (меднении) в присутствии заявленной высокоповерхностной α-окиси алюминия (см. также APPL. Catal. А 103 (1994), стр. 233-242). Для этого на носитель сначала наносят какой-нибудь редкоземельный металл (платину, родий, иридий, золото или палладий), преимущественно палладий, то есть создают центры кристаллизации, а затем выделяют медь на поверхности носителя из комплексной формы при помощи восстановителя.

Для предотвращения преждевременного осаждения меди при обычно необходимых высоких значениях рН добавляется, как правило, какой-нибудь сильный комплексообразователь типа этилендиаминтетраацетата, его соли щелочных металлов типа тетраацетата натрия, а также этилендиамин или фенатролин. Восстановление (или собственно меднение) происходит, как правило, при помощи восстановителя типа формальдегида или формиата натрия, способного выделять медь (0) из раствора солей меди.

По проведенным до настоящего времени наблюдениям особо мелкие частички меди получаются при бестоковом ее выделении. Их величина, зафиксированная при помощи дифракции рентгеновских лучей, составляет в основном менее 50 нм, а преимущественно менее 20 нм.

Независимо от способа нанесения меди на носитель кальцинирование полученного порошка или соответствующего формованного изделия производится при 250 - 450oС в течение 1 - 24 часов на воздухе или в атмосфере инертного газа, целесообразнее всего - азота. Изготовление формованных изделий может осуществляться до или после кальцинирования.

Полученный бестоковым выделением или другими описанными методами катализатор в виде порошка прессуется, как правило, с подмешиванием таблетирующих присадок в формованные изделия (таблетки, штабики, кольца, колесики, звездочки, кусочки, шарики, крошку или шприцованные заготовки), предпочтительно в таблетки. В качестве таблетирующих присадок могут использоваться обычно применяемые вспомогательные вещества, например графит, стеарат магния, метилцеллюлозы (типа "валоцел®"), медный порошок или смеси из них.

Содержание меди в катализаторе обычно выбирается в диапазоне 0,01 - 50,0%, предпочтительно 2 - 30%, наиболее предпочтительно 5 - 20% от общей массы катализатора.

Поверхность катализатора по БЕТ (измеренная по ДИН 66131) составляет, как правило, не менее 30 м2/г, предпочтительно 50 - 300 м2/г, наиболее предпочтительно 100 - 250 м2/г.

Дегидрирование циклогексанола до циклогексанона производится, как правило, в газовой фазе при 180 - 400oС, предпочтительно 200 - 350oС и наиболее предпочтительно 220 - 260oС. Как правило, давление выбирается в диапазоне 50 кПа - 5 МПа, оптимальный режим работы достигается при атмосферном давлении.

В качестве сырья для проведения реакции используется, как правило, смесь циклогексанола и циклогексанона. Разумеется, можно использовать и чистый циклогексанол. Обычно используемая смесь состоит из циклогексанола (50 - 100%, предпочтительно 60 - 99%, оптимально 96 мас.%) и циклогексанона (50 - 0%, предпочтительно 40 - 1%, оптимально 4 мас.%). Циклогексанон и циклогексанол обычно получают окислением циклогексана с последующим повышением концентрации циклогексанола за счет дистиллятивной отгонки циклогексанона и других легкокипящих компонентов.

Как правило, восстановление катализатора водородом производится перед самой реакцией. Процедура эта выполняется в общем таким образом, что разбавленный инертным газом (желательно азотом) поток водорода проводится через катализатор при определенной температуре, желательно 120 - 300oС. Доля содержания водорода в газе-восстановителе затем обычно повышается до исчезновения характерных изменений температуры.

Далее, в соответствии с предпочтительной формой осуществления способа пропускают газообразное сырье через катализатор, желательно, чтобы объемная скорость потока составляла при этом 0,1 - 100,0 ч-1, предпочтительно 0,1 - 20,0 ч-1. Сырье может смешиваться с инертным газом (азотом) или с паром. Продукт дегидрирования обычным образом (см., например, заявку на патент ФРГ 1,296,625 и заявку на патент ФРГ 1,443,462) обрабатывают и передают на последующую переработку.

Далее в соответствии с другой предпочтительной формой осуществления способа выделяют из смеси, выходящей из зоны реакции, водород и добавляют его в газовую смесь, поступающую в зону реакции. В последующем целесообразно держать реагирующую смесь в контуре циркуляции до достижения требуемой степени конверсии.

Заявленный катализатор может работать в силу своей высокой активности при значительно более низких температурах, чем катализаторы, используемые в крупном промышленном производстве. Он имеет короткие фазы формования, высокие показатели селективности и степень конверсии, близкую к равновесию. Кроме того, заметная его дезактивация наступает только после значительно более продолжительных сроков использования, чем сроки, принятые в настоящее время для известных катализаторов.

Заявленный катализатор отличается хорошей таблетирующей способностью, достаточной твердостью, высокой степенью конверсии при низких температурах, высокой селективностью до циклогексанола и хорошим сроком службы.

Примеры

Пример 1 - Изготовление катализатора

К смеси, состоящей из 27,27 г 11%-ого (по массе) раствора нитрата палладия (рассчитанного по палладию), 495 мл бидистиллята воды и 495 мл этанола, добавляют 5 г поливинилпиролидона ("PVP", фирма Мерк, заказной номер 7443, средняя молярная масса 25,000 г/моль); полученный раствор нагревают в течение 4 часов с обратным холодильником. Полученный таким образом золь ("палладиевый золь") содержит 0,34 мас.% палладия (в пересчете на общий вес палладиевого золя).

К 20,6 мл приготовленного вышеупомянутым способом палладиевого золя примешивают 23 мл воды и 125 г α-окиси алюминия (фирма Алкоа, поверхность по БЕТ 156 м2/г, водопоглощение 0,35 мл/г окиси алюминия). Затем пропитанный носитель сушат на воздухе. Предварительно обработанный и высушенный носитель суспендируют в 3894 мл свежеприготовленного раствора, состоящего из 0,1 молярной концентрации Cu(ОАс)2; 0,2 молярной концентрации этилендиаминтетраацетата натрия; 0,2 молярной концентрации формальдегида и 0,0125 молярной концентрации пиридина. При сильном помешивании устанавливают с помощью 35%-ого (по массе) раствора едкого натра значение рН, равное 12,5. При этом наблюдается изменение окраски от серо-черной до красно-бурой. Эта суспензия нагревается до 70oС, а значение рН поддерживается в диапазоне от 12 до 12,5 за счет последующего добавления едкого натра (расход едкого натра составляет около 400 мл). Затем после достижения температуры 70oС перемешивание суспензии продолжается еще 30 минут, после чего она охлаждается до комнатной температуры. Суспензия отфильтровывается и промывается водой до установления в воде нормального значения рН (фильтрат имеет слабый голубой цвет). Затем промытое твердое вещество просушивается в течение 16 часов при температуре 110oС под азотной подушкой и потом кальцинируется в течение 2 часов при температуре 300oС.

Изготовленный таким образом катализатор содержит 16,5 мас.% меди и 0,046 мас.% натрия в пересчете на общий вес серо-черного катализатора.

Рентгеноскопический анализ кристаллических компонентов дает следующие результаты: окись алюминия (19 нм), окись меди (13,0 нм), закись меди (следы).

Изготовление таблеток

(толщина 5 мм, диаметр 3 мм)

100 г изготовленного вышеупомянутым образом порошка катализатора предварительно уплотняют с 1% (по массе) медного порошка "FFL" (фирма" Северо-немецкое предприятие по выделению благородных металлов", 10914) и с 1% (по массе) стеаратом магния (фирма "Riedel de Haën, 4162757), соответственно от веса катализатора, в цилиндры (длиной 20 мм, диаметром 1 мм), которые затем продавливаются через фильеру с размером ячейки 1,6 мм и прессуются при подаче 2% графита в таблетки толщиной 5 мм и диаметром 3 мм.

Боковое давление таблеток составляет 53 Н, стандартное отклонение 16 Н (измеряется прибором фирмы "Франк", тип 81557).

Пример 2 - Испытание катализатора

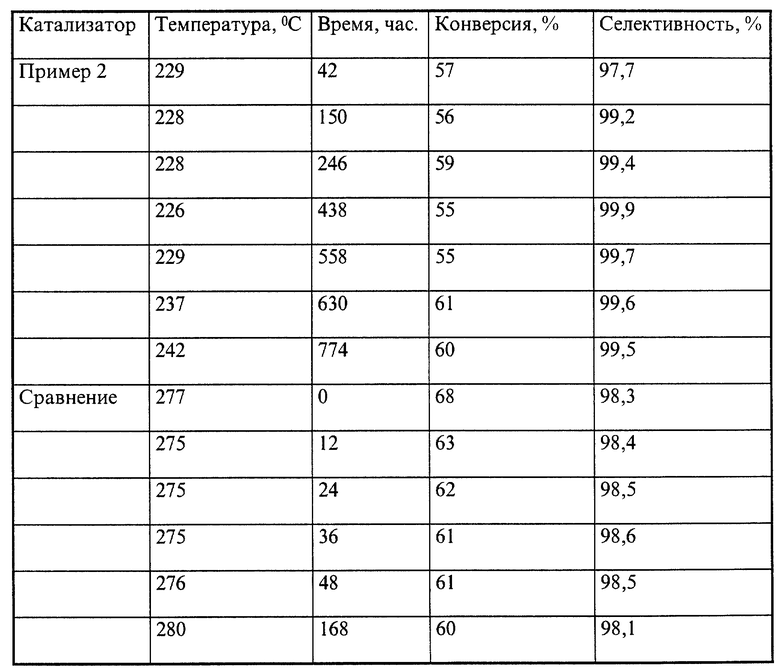

Испытание катализатора проводят в трубчатом реакторе диаметром 5 см и длиной 60 см. Соответственно загружается по 200 мл катализатора, который активируется перед началом реакции водородом. Перед загрузкой сырья катализатор активируют при 120oС подачей 150 л азота в час и 1,5 л водорода в час. При повышении температуры более чем на 10oС подача водорода прекращается. Затем температуру ступенчато повышают (с шагом 20oС) до достижения 240oС, расход водорода поддерживают постоянным. Затем при температуре 240oС проводят активирование катализатора подачей 150 л азота в час и 7,5 л водорода в час. После активирования катализатор нагружают смесью анол/анолона (96% циклогексанола, 4% циклогексанона), при этом объемная часовая скорость составляет примерно 0,7 час-1. Продукты выхода из реактора подвергаются газохроматографическому анализу. Результаты представлены в приведенной таблице.

Сравнительный пример

При проведении испытания выполняют операции, описанные в примере 1, с той лишь разницей, что для дегидрирования используют коммерческий медный катализатор (катализатор CU 940 фирмы Prokatalyse).

Заявленный катализатор показывает уже при температуре >230oС конверсию, близкую к равновесию, при одновременно очень высокой селективности >99%.

При этой температуре не происходит какой-либо заметной дезактивации этого катализатора. При незначительном повышении температуры примерно до 240oС конверсия может быть увеличена без потери селективности примерно до 60%. Но и при этой температуре происходит лишь очень медленная потеря активности.

Как видно из результатов, для сравнительного эксперимента подстройку температуры необходимо производить уже через 168 часов, чтобы поддерживать степень конверсии, в то время как для заявленного катализатора такая корректировка необходима только приблизительно через 600 часов. К тому же температуры, использованные в сравнительном примере, лежат примерно на 40oС выше, чем в примере с заявленным катализатором. Наконец, следует указать и на то, что и показатели селективности в примере с заявленным катализатором являются оптимальными, что является неожиданным при использовании окиси алюминия с поверхностью по БЕТ не менее 30 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ МЕДЬ СО СТЕПЕНЬЮ ОКИСЛЕНИЯ БОЛЕЕ НУЛЯ | 1998 |

|

RU2218987C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| СПОСОБ И КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ВТОРИЧНЫХ ЦИКЛИЧЕСКИХ СПИРТОВ И СПОСОБ ПОЛУЧЕНИЯ ДАННОГО КАТАЛИЗАТОРА | 1997 |

|

RU2181624C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ МЕТАНОЛА И СЕРОВОДОРОДА | 2004 |

|

RU2358803C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2574730C2 |

| МАССЫ ОКСИДОВ МЕТАЛЛОВ | 2003 |

|

RU2352390C9 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЛКИНОВ И ДИЕНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЛКИНОВ И ДИЕНОВ | 2000 |

|

RU2290258C2 |

| СПОСОБ ГИДРИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПОСРЕДСТВОМ РЕАКЦИОННОЙ ДИСТИЛЛЯЦИИ | 2001 |

|

RU2277079C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСЕЙ ИЗ ПРОПАНА | 2001 |

|

RU2312851C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫМ ПАРЦИАЛЬНЫМ ОКИСЛЕНИЕМ ПРОПАНА | 2002 |

|

RU2308446C2 |

Изобретение относится к области катализаторов. Описывается катализатор для дегидрирования циклогексанола в циклогексанон, содержащий медь в качестве активного компонента и α-окись алюминия с поверхностью по БЭТ, измеренную по ДИН 66131, не менее 30 м2/г, а также способ его получения, включающий нанесение меди на носитель - α-окись алюминия с приведенными выше характеристиками путем пропитывания, осаждения, сухого смешения или бестокового меднения и кальцинирования. Технический результат - получение катализатора с повышенными активностью и селективностью. 2 с. и 1 з.п.ф-лы, 1 табл.

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2002-10-10—Публикация

1997-06-17—Подача