Изобретение относится к процессу получения синтез-газа путем каталитического превращения углеводородов в присутствии кислородсодержащих газов и/или паров воды и к катализаторам для этого процесса.

Синтез-газ (смесь водорода и оксида углерода) широко используют в крупнотоннажных химических процессах, таких как синтез аммиака, метанола, высших спиртов и альдегидов, в процессе Фишера-Тропша и др. Синтез-газ применяют в качестве восстановительного газа в черной и цветной металлургии, металлообработке, используют в экологических установках по обезвреживанию газовых выбросов. Перспективными и чрезвычайно быстро развивающимися новыми сферами использования синтез-газа и получаемого из него водорода являются автотранспорт и малая энергетика. В автомобилестроении синтез-газ или водород можно использовать как добавку к основному топливу в двигателях внутреннего сгорания или как топливо для двигателя на основе топливных элементов. В энергетике синтез-газ и водород можно применять в сочетании с топливными элементами или газовыми турбинами для производства экологически чистых тепла и энергии.

Традиционным способом получения синтез-газа является эндотермический процесс паровой конверсии природного газа на никелевых катализаторах [J.R.Rostrup-Nielsen, Production of synthesis gas, Catalysis Today, 1993, v.l8, 305-324; B.C.Арутюнов, O.B.Крылов// Окислительные превращения метана. Москва, Наука, 1998]. Этот процесс характеризуется чрезвычайно высокой капиталоемкостью, высокими эксплуатационными затратами и значительными выбросами оксидов азота при факельном обогреве трубчатых риформеров.

Альтернативный способ получения синтез-газа - селективное каталитическое окисление углеводородов кислородом (СКО) [S.C.Tsang, J.B.Claridge and M.L.H.Green, Recent advances in the conversion of methane to synthesis gas, Catalysis Today, 1995, v.23, 3-15]. В отличие от паровой конверсии природного газа СКО имеет большую селективность, является экзотермичным процессом и эффективно протекает при малых временах контакта, что дает возможность проводить его в автотермическом режиме и уменьшить размеры реактора [D.A.Hickman, L.D.Schmidt, Synthesis gas formation by direct oxidation of methane, in "Catalytic Selective Oxidation", ACS Symposium series, 1993, p.416-426; P.M.Torniainen, X.Chu and L.D.Schmidt, Comparison of monolith-supported metals for the direct oxidation of methane to syngas, J.Catal., 1994, v.146, 1-10] и, тем самым, снизить как энергозатраты, так и капитальные вложения.

Селективность реакции СКО в отношении целевых продуктов (оксид углерода и водород) зависит от различных факторов, однако важнейшим является химический состав активного компонента. Для получения максимальных выходов целевого продукта - синтез-газа катализатор должен содержать активный компонент, обеспечивающий высокую активность и селективность при малых временах контакта в реакциях конверсии и СКО углеводородов. Кроме того, для осуществления этого процесса необходимы катализаторы с малым гидравлическим сопротивлением, устойчивые к термоударам и зауглероживанию.

Известен способ СКО метана для получения синтез-газа [US 5149464, С 01 В 3/26, 1992] при температуре 650-900°C и объемной скорости 40000-80000 час-1 (0,05-0,09 сек) в присутствии катализатора, представляющего собой либо переходный металл или его оксид, нанесенный на термостабильный оксид одного из элементов (М): Mg, В, Al, Ln, Ga, Si, Ti, Zr, Hf, либо перовскитоподобный смешанный оксид общей формулы MxM’yOz со структурой пирохлора, где М’ - переходный металл, в том числе элементы 8 группы. Атомное отношение элемента 8 группы к сумме неблагородных элементов в этих соединениях 1:1 или 3:1, и содержание благородных металлов составляет 32,9-48 маc.%. Конверсия метана в присутствии смешанных оксидов Pr2Ru2O7, Eu2Ir2O7, La2MgPtO6 при объемной скорости 40000 час-1 и 777°С не превышает 94%, а увеличение объемной скорости до 80000 час-1 приводит к снижению конверсии метана до 73% и селективности по СО и водороду до 82 и 90% соответственно.

В патенте [ЕР 303438, С 01 В 3/38, 15.02.1989] для получения смеси водорода и оксида углерода предлагают способ СКО углеводородов при контакте реакционной смеси, содержащей углеводород, кислород или кислородсодержащий газ и, необязательно, пары воды, с катализатором в зоне селективного каталитического окисления. Зона СКО содержит блочный катализатор с соотношением геометрическая поверхность/объем не менее 5 см2/см3. Катализатор может содержать благородные металлы, никель, кобальт, хром, церий, лантан и их смесь, нанесенные на термостойкий оксидный носитель, в том числе кордиерит, муллит, титанат алюминия, циркониевая шпинель, оксид алюминия. В то же время в патенте ЕР 303438 утверждают, что скорость реакции парциального окисления лимитируется скоростью массообмена и не зависит от химической природы катализатора, что позволяет в этом случае использовать материалы, не проявляющие каталитическую активность, но обеспечивающие необходимое соотношение геометрическая поверхность/объем. Процесс проводят при температурах в интервале 760-1090°С и объемной скорости от 20000 до 500000 час-1.

В патентах [RU 2115617, С 01 В 3/38, 20.07.98; 2136581, С 01 В 3/38, 10.09.99; 2137702, С 01 В 3/38, 20.09.99; 2123471, С 01 В 3/38, 20.12.98; US 5486313, С 07 С 1/02, 23.01.1996 и US 5639401, С 07 С 1/02, 17.06.97] предлагают способ СКО углеводородов, в том числе серусодержащих (0.05-100 ррм) [RU 2132299, С 01 В 3/38, 27.06.99; US 5720901, C 07 C 1/02, 24.04.98], в синтез-газ с использованием катализаторов, содержащих благородные металлы (до 10 мас.% Pt, Pd, Rh, Os), нанесенные на термостойкий носитель. В качестве носителей используют, например, α-Аl2О3, гексаалюминат бария (зерно размером ~1 мм) или ZrО2, термостабилизированный оксидами элементов групп III В или II А Периодической таблицы (пористые блоки в виде пенокерамики, устойчивые к термоударам). Процесс проводят в реакторе с неподвижным слоем катализатора, имеющим большую извилистость - отношение длины пути газа при прохождении через блок к его длине - в пределах 1.1-10 при температурах 950-1300°С и скорости потока газовой смеси 2-104-108 л/кг-час. Недостатками такого способа являются большое гидравлическое сопротивление слоя катализатора с высокой извилистостью и высокая стоимость катализаторов вследствие большого содержания благородных металлов и использования в качестве носителя дорогостоящей пенокерамики на основе циркония, ограничивающая их практическое применение.

Таким образом, в литературе описаны катализаторы на основе блочных керамических носителей с различным составом активного компонента для процесса селективного окисления углеводородов в синтез-газ при малых временах контакта. В основном, это носители, представляющие собой пенокерамику, однако такие блоки при малых временах контакта реакционной смеси имеют большое гидравлическое сопротивление вследствие большой извилистости каналов. При увеличении размера макропор с целью снижения гидравлического сопротивления снижается механическая прочность и эффективность таких катализаторов из-за снижения геометрической поверхности.

Известно, что использование блоков с прямыми каналами (сотовые блоки) позволяет снизить гидравлическое сопротивление. В патенте [US 5648582, C 07 C 004/02, 30.11.1995] для проведения процесса СКО углеводородов при объемных скоростях 800000-12000000 час-1 используют Pt, Rh или Ni, нанесенные на непористые керамические блоки (кордиерит) с прямыми каналами. Однако эти катализаторы содержат до 10 мас.% благородных металлов и очень дороги, кроме того наблюдается унос металлов вследствие высоких температур, развивающихся в слое блочного катализатора. Отметим, что использование носителей сотовой структуры из кордиерита для высокотемпературных процессов ограничено их термостойкостью (до 1000°С).

Обычным недостатком катализаторов на основе непористых сотовых носителей является их низкая удельная поверхность [GB 1375830, B 01 J 11/06, 1973; ЕР 0197681, B 01 J 37/00,18.03.1986], которая не обеспечивает их достаточную активность.

Для увеличения геометрической поверхности катализаторов уменьшают толщину стенок сотовых блоков и увеличивают число каналов на единицу сечения блока. Для увеличения общей поверхности на сотовые носители дополнительно наносят пористую подложку с высокой удельной поверхностью из оксидов алюминия, кремния, редкоземельных элементов. Последний прием требует специальной подготовки материалов, из которых изготавливается подложка, введения дополнительных стадий в технологический процесс изготовления катализаторов [US 3824196, B 01 J 11/06, 16.07.1974]. Кроме того, из-за различия коэффициентов термического расширения возможно отслаивание пористого слоя при термических ударах, что характерно для любых экзотермических каталитических процессов. Катализаторы, приготовленные на основе таких носителей, имеют недостаточный ресурс, менее устойчивы к каталитическим ядам.

Принципиально иным является подход, ориентированный на изготовление монолитного сотового катализатора, имеющего высокую удельную поверхность. В заявках [WO 0134517, С 01 В 3/40, 17.05.2001; WO 0160740, 23.08.2001; WO 0160515, B 01 J 37/00, 23.08.2001; WO 0160742, С 01 В 3/40, 23.08.2001] синтез-газ получают при контакте реакционной смеси, содержащей углеводороды C1-С5 и кислородсодержащий газ, с катализатором, преимущественно в виде блоков из пенокерамики на основе оксидов переходных металлов (Сr, Со, Ni, Мn), щелочных и редкоземельных элементов с удельной поверхностью 5-250 м2. Предлагаемые катализаторы не разрушаются при температуре ~1120-1160°С, однако имеют высокую температуру зажигания реакции. Кроме того, блоки в виде пенокерамики, как упоминалось выше, имеют большое гидравлическое сопротивление.

Таким образом, катализаторы сотовой структуры для процесса селективного окисления углеводородов в синтез-газ при малых временах контакта должны отвечать жестким требованиям, предъявляемым к таким катализаторам, а именно иметь высокую термостабильность и достаточно высокую удельную поверхность для обеспечения высоких конверсии углеводородов и селективности по синтез-газу и при этом не дезактивироваться из-за образования углерода на поверхности. Особенно важным свойством является устойчивость катализаторов к термоударам.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является блочный сотовый катализатор для получения синтез-газа путем селективного каталитического окисления углеводородов на основе смешанных оксидов со структурой перовскита M1B1-yMy Oz и/или флюорита M

Изобретение решает задачу создания термостабильного катализатора сотовой структуры с высокой удельной поверхностью для получения синтез-газа, эффективного при малых временах контакта в реакции селективного каталитического окисления углеводородов кислородсодержащим компонентом, и процесса получения синтез-газа с использованием этого катализатора. Высокая термостабильность катализатора обеспечивает его эффективную работу в реакции селективного окисления углеводородов при высоких температурах.

Задача решается за счет использования блочного катализатора сотовой структуры, являющегося сложным композитом, содержащим смешанный оксид, простой оксид, переходный элемент и/или благородный элемент, а также носитель, включающий керамическую матрицу и материал, состоящий из грубодисперсных частиц или агрегатов частиц, диспергированных по всей матрице, при этом катализатор имеет систему параллельных и/или пересекающихся каналов

Катализатор содержит в своем составе, мас.%:

смешанный оксид - не менее 1,0,

простой оксид, например Аl2О3, ZrO2 - не более 10,0,

переходный элемент и/или благородный элемент - не более 10,0,

носитель - остальное.

Смешанный оксид представляет собой оксид со структурой перовскита M1B1-yMy

Oz и/или оксид со структурой флюорита M

М - элемент 8 группы, например Pt, Rh, Ir, Ru

M1 - редкоземельный элемент, например La, Ce, Nd, или щелочноземельный элемент, например Са, Sr,

М2 - элемент IV b группы Периодической системы, например Zr, Hf,

В - переходный элемент - 3d элементы 4-го периода, например Ni, Co,

0,01<х<1, 0≤у<1, z определяется степенью окисления катионов и их стехиометрическим соотношением.

Катализатор может содержит переходный элемент, например Ni, Со, и/или благородный элемент - металл 8 группы, например Pt, Rh, Ir, Ru.

Носитель представляет собой керамическую матрицу на основе оксида алюминия и диспергированного по всей матрице материала, отличающегося по составу и структуре от материала матрицы и выбранного из оксидов переходных и/или редкоземельных металлов, или их смеси, и/или металлов, и/или их сплавов, и/или карбидов металлов 4-го периода Периодической таблицы, или их смеси, в виде частиц или агрегатов частиц с размером от 1 до 250 мкм, при содержании диспергированного материала в матрице 0,5-7 мас.%.

Катализатор имеет систему параллельных и/или пересекающихся каналов и может иметь в центре отверстие, отличающееся от каналов размерами и формой.

Под термином "редкоземельный элемент" подразумевают элементы, относящиеся к группе редкоземельных элементов, включающей элементы группы III b Периодической системы и 4f элементы, например La, Се, Nd. Под термином щелочноземельный элемент подразумевают элементы группы II а Периодической системы, например Sr, Са.

Введение в катализатор композитного блочного носителя с системой параллельных и/или пересекающихся каналов, включающего керамическую матрицу и диспергированный по всей матрице материал, представляющий собой оксиды, или металлы, или сплавы металлов и состоящий из грубодисперсных частиц или агрегатов частиц, позволяет получить термостабильный катализатор, устойчивый к термоударам. А введение металлов или их сплавов способствует повышению теплопроводности катализатора, и тем самым повышает эффективность протекания в слое катализатора реакций паровой и углекислотной конверсии углеводородов и увеличивает селективность по целевому продукту - синтез-газу.

Задача решается также способом приготовления катализатора получения синтез-газа путем каталитического превращения смеси, содержащей углеводород или смесь углеводородов и кислородсодержащий компонент на основе смешанных оксидов, простого оксида, переходного элемента и/или благородного элемента, который готовят пропиткой активными компонентами носителя, включающего керамическую матрицу и материал, состоящий из грубодисперсных частиц или агрегатов частиц, диспергированный по всей матрице, при этом катализатор имеет систему параллельных и/или пересекающихся каналов.

Способ приготовления катализатора сотовой структуры по предлагаемому изобретению включает:

1) использование в качестве материала для керамической матрицы порошкообразного алюминия или порошков на основе оксидов или гидроксидов алюминия с добавками порошкообразного алюминия;

2) использование в качестве дополнительного материала порошкообразных частиц крупного размера 1-250 мкм, которые выполняют армирующие функции, а применение металлов и карбидов улучшают теплофизические свойства носителей;

3) получение гомогенной массы путем смешения и пропитку этой гомогенной массой волокнистых или тканевых материалов, выгорающих при высокотемпературной обработке на воздухе;

4) загрузку гомогенной массы с выгораемыми материалами в пресс-форму, проницаемую для газообразных веществ;

5) обработку гомогенной массы в гидротермальных условиях;

6) прокаливание полученного носителя на воздухе при 1000-1200°С

7) пропитку полученного носителя соответствующими растворами солей, сушку и прокаливание катализатора при 900°С.

Задача решается также способом получения синтез-газа каталитическим превращением смеси, содержащей углеводород или смесь углеводородов и кислородсодержащий компонент в присутствии заявляемого катализатора. Использование композита, включающего носитель такого типа, обеспечивает высокую удельную поверхность катализатора при сохранении высокой термической устойчивости и высокие конверсию углеводородов и селективность по синтез-газу.

Процесс проводят путем последовательного пропускания газовой смеси, содержащей углеводород или смесь углеводородов и кислородсодержащий компонент с температурой 20-500°С, через неподвижный слой катализатора с системой параллельных и/или пересекающихся каналов, что способствует как повышенной термостабильности катализатора, так и его высокой эффективности в процессе получения синтез-газа.

Для получения необходимого состава смеси водорода и оксида углерода варьируют состав исходной смеси. Исходная смесь содержит углеводород, или смесь углеводородов и/или воздух, или СО2, или пар, или их смесь, процесс проводят при температурах 500-1100°С. В качестве углеводородного сырья используют, например, природный газ, метан, пропан-бутановую смесь, бензин, керосин и т.д. В качестве кислородсодержащего газа - кислород, воздух, двуокись углерода, воду.

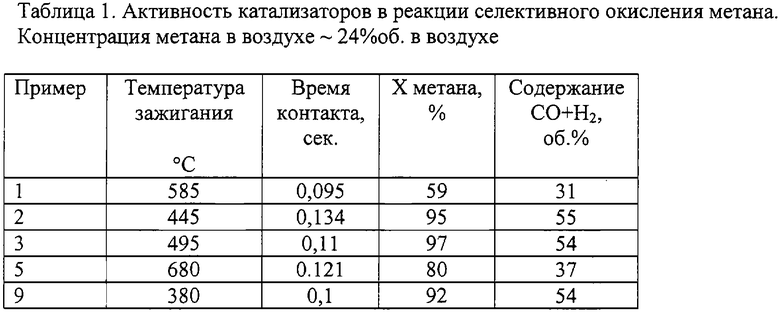

Процесс получения синтез-газа проводят в проточном реакторе в автотермическом режиме при температуре 550-1100°С, вариации времени контакта и состава реакционной смеси. Реакционную смесь, содержащую природный газ или пары жидкого углеводорода, например октана, бензина и, в некоторых примерах, пары воды в воздухе, перед входом в реактор нагревают. На входе и выходе из реактора для предотвращения теплопотерь помещают экраны - блоки из корунда. В процессе запуска и работы катализатора контролируют температуру газа на входе в реактор, температуру каталитического блока на входе, температуру на выходе блока. Продукты реакции анализируют хроматографически. Эффективность работы катализатора характеризуют температурой запуска реакции, величиной степени превращения метана и количеством полученного синтез-газ (смеси водорода и оксида углерода), выраженного в объемных процентах и характеризующего селективность по синтез-газу. Состав исходной реакционной смеси и продукты реакции анализируют хроматографически.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Порошок алюминия смешивают с диспергированньм материалом - смешанным оксидом LaNiO2.5 со структурой перовскита, имеющим средний размер агрегатов частиц около 15 мкм, но с широким интервалом распределения размеров от 1 до 25 мкм. Полученный порошок смешивают с раствором глицерина в воде. Полученной суспензией смачивают хлопчатобумажную ткань в виде ленты, поверх которой размещают хлопчатобумажные нити толщиной 1 мм параллельно друг другу и перпендикулярно длине ленты. Затем ленту сворачивают в цилиндрическое тело, которое закладывают в формовочное устройство и помещают в автоклав. В автоклаве формовочное устройство обрабатывают паром, в результате чего часть порошкообразного алюминия окисляется, и порошок схватывается в монолит. После автоклавирования формовочное устройство сушат и прокаливают до температуры не менее 1000°С, в результате чего оставшаяся часть алюминия доокисляется, а органические материалы выгорают с образованием каналов. Полученный блок сотовой структуры имеет удельную поверхность 5 м2/г. Число параллельных каналов на единицу геометрической поверхности торцевой плоскости составляет 56 см-2. Содержание диспергированного материала составляет 22 мас.%. Полученный носитель пропитывают смешанным раствором солей церия и циркония. Блок продувают воздухом для удаления избытка раствора из каналов, сушат и прокаливают при 900°С. Полученный образец пропитывают раствором H2PtCl6, сушат и прокаливают при 900°С. Полученный катализатор содержит 4,8 мас.% смешанного оксида церия и циркония со структурой флюорита, 1 мас.% Pt. Катализатор испытывают в проточном реакторе при составе реакционной смеси, содержащей ~25% природного газа в воздухе, в реакции селективного окисления природного газа в синтез-газ. Активность приведена в таблице 1.

Пример 2. Носитель готовят, как в примере 1, за исключением того, что в качестве диспергированного материала используют порошок СеО2, имеющий средний размер агрегатов частиц 7 мкм. Полученный носитель сотовой структуры имеет удельную поверхность 10 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Содержание диспергированного материала составляет 26 мас.%. Полученный носитель пропитывают совместным раствором H2PtCl6, нитратов лантана и никеля с атомным отношением катионов La:Ni:Pt=1:0,994:0,006, сушат и прокаливают при 900°С. Затем образец пропитывают смешанным раствором нитрата лантана и хлорида рутения. Полученный катализатор содержит 8,4 мас.% перовскита LaNi0,994Pt0,006 и 0,7 мас.% смешанного оксида лантана и рутения. Катализатор испытывают в проточном реакторе при составе реакционной смеси, содержащей ~25% природного газа в воздухе, в реакции селективного окисления природного газа в синтез-газ. Активность приведена в таблице 1.

Пример 3. Носитель готовят, как в примере 1, за исключением того, что в качестве диспергированного материала используют порошкообразный никель (фракция 100-250 мкм), а к алюминиевому порошку добавлен порошкообразный гидроксид алюминия. Полученный носитель сотовой структуры имеет удельную поверхность 3 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Содержание диспергированного материала составляет 0,5 мас.%. Катализатор готовят пропиткой полученного носителя, как в примере 1. Полученный катализатор содержит 7,4 мас.% смешанного оксида церия и циркония со структурой флюорита, 0,5 мас.% Pt.

Пример 4. Носитель готовят, как в примере 3, за исключением того, что в качестве диспергированного материала используют порошкообразный сплав Fe-Cr-Al, имеющий средний размер частиц 5 мкм. Число параллельных каналов на единицу геометрической поверхности торцевой плоскости составляет 35 см-2. Содержание диспергированного материала составляет 70 мас.%. Катализатор готовят пропиткой полученного носителя, как в примере 1, за исключением того, что вместо раствора платинохолристоводородной кислоты используют совместный раствор H2PtCl6, нитратов лантана и никеля с атомным отношением катионов La:Ni:Pt=1:0,994:0,006. Полученный катализатор содержит 7,5 мас.% смешанного оксида церия и циркония со структурой флюорита, 5,4 мас.% перовскита LаNi0,994Рt0,006.

Пример 5. Носитель готовят, как в примере 1, за исключением того, что в качестве диспергированного материала используют порошок твердого раствора на основе оксидов La, Се, Zr, имеющий средний размер агрегатов частиц 8 мкм, а также порошкообразный сплав Ni-Cr, имеющий средний размер частиц 60 мкм. Полученный носитель сотовой структуры имеет удельную поверхность 12 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 230 см-2. Содержание диспергированного материала составляет 26 мас.%. твердого раствора на основе оксидов La, Се, Zr и 9 мас.% сплава Ni-Cr. Катализатор готовят пропиткой полученного носителя, как в примере 2, и дополнительно пропитывают раствором хлорида родия. Полученный катализатор содержит 8,2 мас.% перовскита LaNi0,994Pt0,006 и 0,84 мас.% смешанного оксида лантана и рутения, 0,2 мас.% Rh. Катализатор испытывают в проточном реакторе при составе реакционной смеси, содержащей ~25% природного газа в воздухе, в реакции селективного окисления природного газа в синтез-газ. Активность приведена в таблице 1.

Пример 6. Носитель готовят, как в примере 3, за исключением того, что в качестве диспергированного материала используют порошок TiC, имеющего средний размер частиц 3 мкм. Полученный носитель сотовой структуры имеет удельную поверхность 2 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Содержание диспергированного материала составляет 20 мас.%. Катализатор готовят пропиткой полученного носителя, как в примере 2, за исключением того, что для пропитки используют смешанный раствор нитратов лантана и никеля ссоотношением La:Ni=1:1. Полученный катализатор содержит 6 мас.% перовскита LaNiO3.

Пример 7. Носитель готовят, как в примере 5, за исключением того, что в качестве диспергированного материала используют порошок TiC аналогично Примеру 6 и порошок СеО2 аналогично примеру 2. Полученный носитель сотовой структуры имеет удельную поверхность 9 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Содержание диспергированного материала составляет 12 мас.% TiC и 8 мас.% СеО2. Катализатор готовят пропиткой полученного носителя, как в примере 2, за исключением того, что для пропитки используют раствор хлорида родия. Полученный катализатор содержит 0,4 мас.% Rh.

Пример 8. Носитель готовят, как в примере 7, за исключением того, что в качестве диспергированного материала дополнительно используют порошкообразный сплав NiCr, имеющим средний размер частиц 60 мкм. Полученный носитель сотовой структуры имеет удельную поверхность 4 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 230 см-2. Содержание диспергированного материала составляет 12 мас.% TiC; 8 мас.% СеO2; 6 мас.% NiCr. Катализатор готовят пропиткой полученного носителя, как в примере 2, за исключением того, что для пропитки используют раствор нитрата никеля. Полученный катализатор содержит 2,7 мас.% Ni.

Пример 9. Носитель готовят, как в примере 7, за исключением того, что в качестве диспергированного материала вместо TiC используют порошкообразный сплав NiCr, имеющим средний размер частиц 60 мкм. Полученный носитель сотовой структуры имеет удельную поверхность 4 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 230 см-2. Содержание диспергированного материала составляет 15 мас.% CeO2; 25 мас.% NiCr. Катализатор готовят пропиткой полученного носителя, как в примере 2. Полученный катализатор содержит 7,8 мас.% перовскита LaNi0,994Pt0,006 и 0,9 мас.% смешанного оксида лантана и рутения. Катализатор испытывают в проточном реакторе при составе реакционной смеси, содержащей ~25% природного газа в воздухе, в реакции селективного окисления природного газа в синтез-газ. Активность приведена в таблице 1.

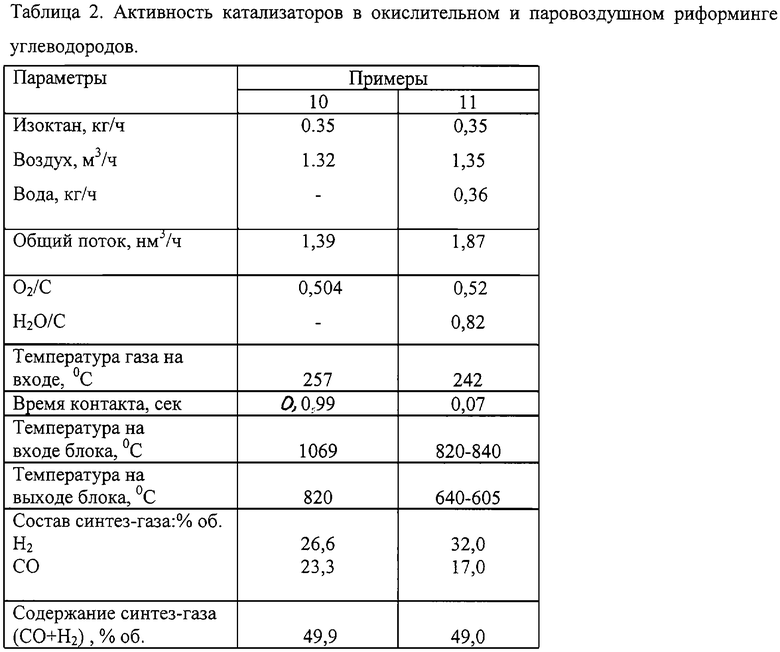

Пример 10. Катализатор, приготовленный как в 9, испытывают в реакции окислительной конверсии октана. Параметры реакции и активность катализатора приведены в таблице 2.

Пример 11. Катализатор, приготовленный как в 9, испытывают в реакции паровоздушной конверсии октана. Параметры реакции и активность катализатора приведены в таблице 2.

Пример 12. Носитель готовят аналогично примеру 1. Отличается тем, что в качестве диспергированного материала используют порошок СеО2 и порошок оксида LaNiO2.5. Полученное изделие сотовой структуры имеет удельную поверхность 7 м2/г. Число параллельных каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Содержание диспергированного материала составляет 12 мас.% LaNiO3+x и 10 мас.% СеO2. Далее катализатор готовят по примеру 2.

Пример 13. Носитель готовят аналогично примеру 3. Отличается тем, что в качестве диспергированного материала используют порошок СеО2 и порошкообразный никель. Полученное изделие сотовой структуры имеет удельную поверхность 4 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 40 см-2. Расстояние между пересекающимися каналами составляет 5 мм. Содержание диспергированного материала составляет 1,0 мас.% Ni и 12 мас.% СеO2. Далее катализатор готовят по примеру 1.

Пример 14. Носитель готовят аналогично примеру 1. Отличается тем, что в качестве диспергированного материала используют порошок Ni и порошок TiC. Полученное изделие сотовой структуры имеет удельную поверхность 6 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 56 см-2. Расстояние между пересекающимися каналами составляет 0,5 мм. Содержание диспергированного материала составляет 5 мас.% TiC и 1 мас.% Ni. Далее катализатор готовят по примеру 1.

Пример 15. Носитель готовят аналогично примеру 1. Отличается тем, что в качестве диспергированного материала используют порошки СеO2, FeCrAl, порошок Ni и порошок TiC. Полученное изделие сотовой структуры имеет удельную поверхность 13 м2/г. Число каналов на единицу геометрической поверхности торцевой плоскости составляет 56 см-2. Расстояние между пересекающимися каналами составляет 0,5 мм. Содержание диспергированного материала составляет 5 мас.% TiC, 1 мас.% Ni, 5 мас.% СеO2, 2 мас.% FeCrAl. Далее катализатор готовят по примеру 2.

Пример 16. Катализатор готовят аналогично примеру 1 за исключением того, что носитель пропитывают раствором соли циркония. Полученный катализатор содержит 7,4 мас.% оксида циркония и 0,5 мас.% Pt.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2266252C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2252913C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

Изобретение относится к процессу получения синтез-газа путем каталитического превращения углеводородов в присутствии кислородсодержащих компонентов и к катализаторам для этого процесса. Синтез-газ широко используют в крупнотоннажных химических процессах. Описан катализатор, способ его приготовления и процесс получения синтез-газа. Катализатор представляет собой сложный композит, включающий смешанный оксид, простой оксид, переходный элемент и/или благородный элемент, композит содержит носитель, содержащий керамическую матрицу на основе оксида алюминия и материал, состоящий из грубодисперсных частиц или агрегатов частиц, диспергированных по всей матрице, при этом катализатор имеет систему параллельных и/или пересекающихся каналов. Описаны способ приготовления катализатора и способ получения синтез-газа с использованием заявляемого катализатора. Технический результат - получение термостабильного катализатора сотовой структуры с высокой удельной поверхностью для получения синтез-газа, эффективного при малых временах контакта в реакции селективного каталитического окисления углеводородов. 3 н. и 3 з.п., ф-лы, 2 табл.

M

М - элемент 8 группы, например, Pt, Rh, Ir, Ru;

M1 - редкоземельный элемент, например, La, Ce, Nd или щелочноземельный элемент, например, Са, Sr;

М2 - элемент IV b группы Периодической системы, например, Zr, Hf;

В - переходный элемент - 3d элементы 4-го периода, например, Ni, Co;

0,01<х<1, 0≤у<1, z определяется степенью окисления катионов и их стехиометрическим соотношением.

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5338488 А1, 16.08.1994 | |||

| СПОСОБ КОРРЕКЦИИ ФИГУРЫ (ВАРИАНТЫ) | 2003 |

|

RU2239406C1 |

Авторы

Даты

2005-03-20—Публикация

2003-10-13—Подача