Изобретение относится к области химии, а именно к приготовлению катализаторов глубокого окисления, используемых для процессов высокотемпературного сжигания углеводородного топлива и в процессах очистки отходящих газов промышленных производств. Температурный диапазон осуществления этих процессов составляет 400-1300oС, что определяет требование к высокой термостабильности катализаторов.

Известно, что оксиды марганца и оксидные системы на их основе, например, алюмомарганцевая, являются эффективными катализаторами глубокого окисления. Катализаторы на основе оксидов марганца содержат индивидуальные оксиды, обычно MnO2, или смеси с оксидами других элементов. Индивидуальные оксиды готовят термическим разложением солей марганца (II) или осаждением гидроксида марганца с последующим прокаливанием [Z. Jaworska-Galas, W. Mista, J. Wrzyszcz, M.Zawadzki //Catal. Lett., 1994, V.24, p. 133]. Смешанные катализаторы готовят пропиткой гранулированного носителя растворами солей Mn (II), например, нитратов или ацетатов марганца [П.Г. Цырульников, В.С. Сальников и др. //Кинет. и катал, 1991, т.32, 2, с.439] смешением соответствующих оксидов (например, оксидов алюминия с оксидами марганца) с последующим формованием. Катализаторы прокаливают при 550-850oС. Основным недостатком данных катализаторов является их низкая активность в реакциях окисления углеводородов и монооксида углерода после высокотемпературных перегревов до 1100-1300oС.

Ближайшим по технической сущности к заявляемому является марганецалюмооксидный катализатор глубокого окисления органических соединений и оксида углерода, содержащий после прокаливания при 900-1000oС 2,7-11,5 мас.% Mn (или 4.3-20.2 мас.% в расчете на MnO2) на носителе, состоящем из 72-95 мас.% α-Al2O3 и 18-5 мас.% (δ+θ)-Аl2O3 и получаемом из различных исходных гидроксидов алюминия (псевдобемит, байерит, гидраргиллит) [Пат. РФ 2063803, МПК6 В 01 J 23/34, опубл. 20.07.96]. Из этих гидроксидов при 550oС формируются низкотемпературные оксиды, типа γ-, η-, χ-Аl2O3, соответственно; а при температурах выше 1000oС - смесь α-, δ- и θ-Al2O3 [З.Р. Исмагилов, Р.А. Шкрабина, Н. А. Корябкина. //Алюмооксидные носители: производство, свойства и применение в каталитических процессах защиты окружающей среды. (Сер. Экология. Вып. 50), Новосибирск, 1998, 82 с.]. В присутствии марганца указанная смесь фаз Al2O3 наблюдается, согласно прототипу, при 900-1000oС и обеспечивает высокую активность нанесенного марганца.

Катализатор по прототипу готовят пропиткой одной из форм алюмооксидного носителя (псевдобемит, байерит, γ-Al2O3, α-Al2O3) растворами солей марганца (II) (нитрата или ацетата) или смешением продукта термохимической активации гидраргиллита с MnO2 с последующими стадиями сушки, прокаливания при 500oС и термоактивации в интервале 900-1000oС.

Основным недостатком известного катализатора является ограниченная (900-1000oС) температурная область его применения. В реальных условиях процессов высокотемпературного сжигания углеводородного топлива, где возможны перегревы до 1300oС, использование такого катализатора нецелесообразно, поскольку при температурах выше 1000oС активность его падает.

Задача, решаемая изобретением: повышение термостабильности марганецалюмооксидного катализатора при температурах его использования 1100-1300oС с одновременным увеличением срока службы катализатора в указанных условиях.

Это достигается тем, что в качестве исходного соединения алюминия используют смесь γ-Al2О3 и χ-Аl2О3, в частности, оксид алюминия, полученный из продукта терморазложения гиббсита (образующегося в каталитическом генераторе тепла) после его переработки в низкотемпературный оксид алюминия [З.Р. Исмагилов, Р.А. Шкрабина, Н.А. Корябкина. //Алюмооксидные носители: производство, свойства и применение в каталитических процессах защиты окружающей среды. (Сер. Экология. Вып.50), Новосибирск, 1998, 82с.]. Такой носитель представляет собой смесь γ-Al2O3 и разупорядоченной оксидной структуры типа χ-Al2О3, например, в соотношении: (85-65 мас.%) γ-Аl2О3 + (35-15 мас.%) χ-Аl2О3. Наличие в носителе низкотемпературной разупорядоченной фазы χ-Аl2О3 способствует формированию высокодисперсных соединений марганца как с γ-, так и с χ-Аl2О3. Более полное взаимодействие с низкотемпературным оксидом алюминия обеспечивает формирование более стабильных марганецалюмооксидных соединений, что позволяет обеспечивать высокую активность катализаторов после их прокаливания при 1100-1300oС. Дополнительно увеличение стабильности, а следовательно, и срока службы катализатора при этих температурах достигается введением в исходный носитель одинарных или двойных модифицирующих добавок (2-15 мас.%) оксидов Mg, La или Се.

Кроме того, марганецалюмооксидные катализаторы предлагаемого состава могут использоваться в качестве активного вторичного покрытия, нанесенного в количестве 10-25 мас. % на носители сложной геометрии, такие как: блочные керамические носители (сотовые блоки или многоканальные плитки) на основе алюмосиликата (блок Al-Si-O), керамические и металлические высокопроницаемые ячеистые материалы (ВПЯМ) различного состава.

Активность катализаторов характеризовали температурой достижения 50%-ной степени превращения метана (Т50% СН4) после их прокаливания при температурах 500oС, 900oС, 1100oС, 1300oС в течение 4 ч. Для оценки термостабильности дополнительно измеряли активность катализаторов после их прокаливания при 1100oС в течение 20 ч. Реакция глубокого окисления метана выбрана в качестве модельной реакции на том основании, что катализаторы, окисляющие метан - самый устойчивый из углеводородов, - являются активными и в реакциях окисления других углеводородов и монооксида углерода. Испытания проводились в проточной установке при следующих условиях: навеска катализатора - 0.5 г, исходная концентрация СН4 - 1 об.% в воздухе, объемная скорость подачи газовой смеси - 1000 ч-1.

Изобретение иллюстрируется следующими примерами.

Пример 1 (сравнительный).

Образец промышленного катализатора ИКТ-12-40 с содержанием 10 мас.% MnO2 и температурой прокаливания 950oС.

Пример 2 (по прототипу).

10 г γ-Аl2О3 с удельной поверхностью (Sуд) 220 м2/г, имеющего влагоемкость 0.43 мл/г, пропитывают по влагоемкости раствором нитрата марганца заданной концентрации.

Пропитанный образец сушат при 110oС в течение 1.5 ч, а затем прокаливают при заданной температуре в течение заданного времени.

Содержание марганца в катализаторе составляет 9.7 мас.% (здесь и далее в расчете на MnO2).

Пример 3.

10 г гранулированного оксида алюминия, 85% γ-Аl2О3+15% χ-АI2О3, (Sуд=190 м2/г), предварительно прокаленного при 550oС в течение 4 ч и имеющего влагоемкость 0.60 мл/г, пропитывают по влагоемкости раствором нитрата марганца заданной концентрации. Пропитанный образец сушат при 110oС при постоянном перемешивании в течение 2 ч. После стадии сушки катализатор прокаливают при температурах 500, 900, 1100 и 1300oС. Время прокаливания указано в таблице 1.

Содержание марганца в катализаторе составляет 5.4 мас.%.

Пример 4.

Аналогичен примеру 3.

Отличие состоит в том, что для приготовления берут 10 г гранулированного оксида алюминия, 65% γ-Аl2O3+35% χ-Аl2O3, (Sуд=180 м2/г). Содержание марганца в катализаторе составляет 4.9 мас.%.

Пример 5.

Аналогичен примеру 3, но исходный носитель предварительно модифицирован добавкой 8 мас.% La2О3.

Содержание марганца в катализаторе составляет 5.2 мас.%.

Пример 6.

Аналогичен примеру 5, но исходный носитель предварительно модифицирован добавкой 2 мас.% La2О3.

Содержание марганца в катализаторе составляет 7.9 мас.%.

Пример 7.

Аналогичен примеру 5, но исходный носитель предварительно модифицирован добавкой 15 мас.% La2О3.

Содержание марганца в катализаторе составляет 6.0 мас.%.

Пример 8.

Аналогичен примеру 3, но исходный носитель предварительно модифицирован добавкой 8 мас.% СеО2.

Содержание марганца в катализаторе составляет 5.4 мас.%.

Пример 9.

Аналогичен примеру 3, но исходный носитель предварительно модифицирован добавкой 2 мас.% MgO.

Содержание марганца в катализаторе составляет 3.0 мас.%.

Пример 10.

Аналогичен примеру 3, но исходный носитель предварительно модифицирован добавками 2 мас.% MgO и 12 мас. La2О3.

Содержание марганца в катализаторе составляет 4.3 мас.%.

Пример 11.

Аналогичен примеру 4, но исходный носитель предварительно модифицирован добавкой 5 мас.% MgO.

Содержание марганца в катализаторе составляет 3.7 мас.%.

Пример 12.

Аналогичен примеру 4, но исходный носитель предварительно модифицирован добавками 5 мас.% MgO и 8 мас.% La2О3.

Содержание марганца в катализаторе составляет 5.2 мас.%.

Пример 13.

Аналогичен примеру 4, но исходный носитель предварительно модифицирован добавками 5 мас.% MgO и 8 мас.% СеО2.

Содержание марганца в катализаторе составляет 5.2 мас.%.

Пример 14.

Аналогичен примеру 3, но исходный носитель прокаливают при 1200oС в течение 4 ч.

Содержание марганца в катализаторе составляет 8.1 мас.%.

Пример 15.

Аналогично примеру 5, но модифицированный носитель прокаливают при 1200oС в течение 4 ч.

Содержание марганца в катализаторе составляет 5.0 мас.%.

Пример 16.

Аналогичен примеру 3, но содержание марганца в готовом катализаторе составляет 9.8 мас.%.

Пример 17.

Аналогичен примеру 5, но содержание марганца в готовом катализаторе составляет 10 мас.%.

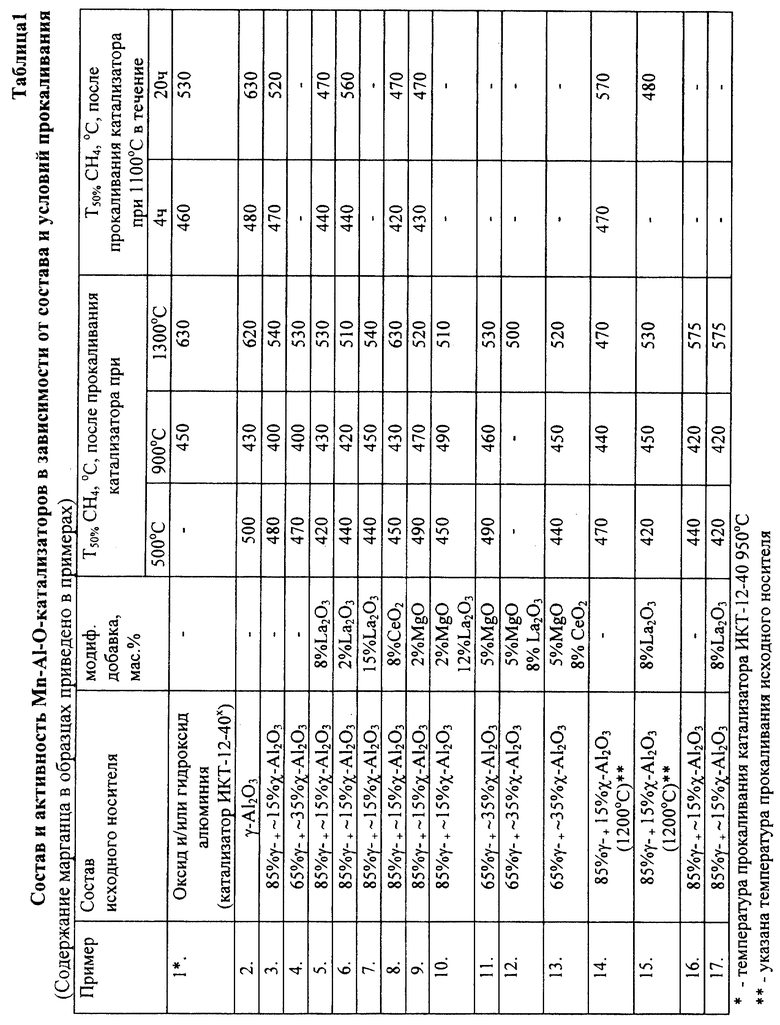

В таблице 1 представлены данные по активности марганецалюмооксидных катализаторов в реакции глубокого окисления метана.

Из таблицы 1 видно, что, согласно изобретению, активность катализаторов на основе носителя (65-85%γ- и 15-35%χ-Al2O3), в т.ч. и модифицированного, после их прокаливания при 500oС, на 10-80oС превосходит активность сравнительного образца (пример 2), приготовленного в условиях, приближенных к одному из примеров, описанных в прототипе.

После прокаливания при 900oС предлагаемые катализаторы (исключение - примеры 9 и 11) имеют активность, сравнимую с активностью известного промышленного катализатора ИКТ-12-40 (пример 1) и сравнительного образца (пример 2): 50%-ная конверсия метана на всех указанных катализаторах достигается в температурном интервале - 420-450oС.

После прокаливания при 1300oС предлагаемые катализаторы по сравнению с известным промышленным катализатором ИКТ-12-40 (пример 1) и марганецалюмооксидным катализатором на основе γ-Аl2О3 (пример 2) обладают значительно более высокой активностью. Так, из таблицы видно, что 50%-ная конверсия метана на катализаторах, содержащих χ-Аl2О3 с модифицирующими добавками оксидов La, Mg, Се (примеры 5-7, 9-13, 15) или без них (примеры 3, 4, 14), достигается при температурах на 65-120oС ниже по сравнению с известным катализатором ИКТ-12-40 (пример 1) и сравнительным катализатором на основе γ-Аl2О3 (пример 2). Это позволяет значительно расширить температурную область использования предлагаемого катализатора.

Кроме того, модифицирование носителя, содержащего χ-Аl2О3, добавками оксидов La, Mg и Се (2-15 мас.%) позволяет увеличить и термостабильность предлагаемых катализаторов, а следовательно, и их срок службы, что следует из данных по активности указанных катализаторов после их длительного прокаливания (20 ч) при 1100oС (таблица 1, примеры 5, 8, 9, 15). Температура достижения 50%-ной конверсии метана для этих катализаторов на 60-70oС ниже по сравнению с катализатором на основе носителя, содержащего χ-Аl2О3 без модифицирующих добавок оксидов La, Mg и Се (примеры 3, 14), и на 150-160oС ниже по сравнению с катализатором на основе γ-Аl2О3 (пример 2).

Таким образом, согласно изобретению, возможно обеспечение высокой активности марганецалюмооксидных катализаторов предлагаемого состава в диапазоне температур от 500 до 1300oС.

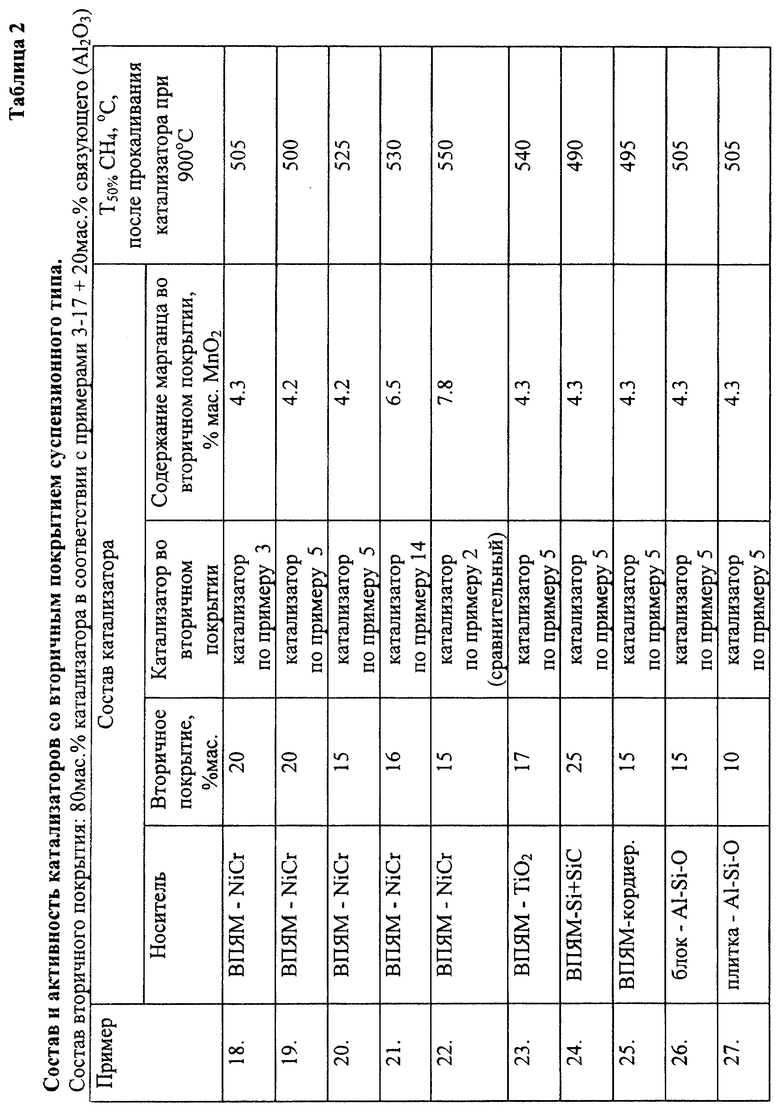

Примеры 18-26 (катализаторы со вторичным покрытием суспензионного типа) иллюстрируют возможность формирования активного вторичного покрытия, содержащего 80 мас.% одного из катализаторов, приготовленных в соответствии с примерами 3-17, и 20 мас.% в расчете Аl2О3 неорганического связующего, в качестве которого используют, например, псевдобемит.

Пример 18.

ВПЯМ на основе металлического Ni или Ni-Cr (удельный вес - 0.4-0.6 г/см3, размер ячейки 2-3 мм, Sуд= 0.1-0.5 м2/г) погружают на 20 минут в суспензию, обеспечивающую во вторичном покрытии 80 мас.% катализатора по примеру 3 и 20 мас. % неорганического связующего. После удаления избытка суспензии током воздуха образец сушат сначала при комнатной температуре в течение 24 часов и при температуре 110oС в течение 2 часов, после чего прокаливают при температуре 900oС в течение 4 часов.

Готовый катализатор содержит 20 мас.% вторичного покрытия.

Пример 19.

Аналогично примеру 18. Отличие заключается в том, что суспензия содержит катализатор по примеру 5. Готовый катализатор содержит 20 мас.% вторичного покрытия.

Пример 20.

Аналогичен примеру 19. Отличие заключается в том, что готовый катализатор содержит 15 мас.% вторичного покрытия.

Пример 21.

Аналогично примеру 18. Отличие заключается в том, что суспензия содержит катализатор по примеру 14. Готовый катализатор содержит 16 мас.% вторичного покрытия.

Пример 22 (сравнительный).

Аналогично примеру 18. Отличие заключается в том, что суспензия содержит катализатор по примеру 2. Готовый катализатор содержит 15 мас.% вторичного покрытия.

Пример 23.

Аналогично примеру 19. Отличие заключается в том, что активное вторичное покрытие наносится на ВПЯМ на основе ТiO2 (удельный вес - 0.5 г/см3, размер ячейки 2-3 мм, Sуд= 10 м2/г, объем пор по воде (VΣ)-0.2 мл/г) с внешними диаметром 75 мм и высотой 20 мм. Готовый катализатор содержит 17 мас.% вторичного покрытия.

Пример 24.

Аналогично примеру 19. Отличие заключается в том, что активное вторичное покрытие наносится на ВПЯМ на основе Si+SiC (удельный вес - 0.2 г/см3, размер ячейки 2-3 мм, Sуд=1 м2/г) с внешними диаметром 25 мм и высотой 20 мм. Готовый катализатор содержит 25 мас.% вторичного покрытия.

Пример 25.

Аналогично примеру 19. Отличие заключается в том, что активное вторичное покрытие наносится на ВПЯМ на основе кордиерит + муллит (удельный вес - 0.3 г/см3, размер ячейки 2-3 мм, Sуд=1 м2/г) с внешними параметрами 250х250х20 мм. Готовый катализатор содержит 15 мас.% вторичного покрытия.

Пример 26.

Аналогично примеру 19. Отличие заключается в том, что активное вторичное покрытие наносится на блочный керамический носитель на основе алюмосиликата (блок Al-Si-O) с внешними размерами 75х75х75 мм (размер каналов 2х2 мм, толщина стенки 0.4 мм, Sуд=15 м2/г, VΣ-0.25 мл/г). Готовый катализатор содержит 15 мас.% вторичного покрытия.

Пример 27.

Аналогично примеру 19. Отличие заключается в том, что активное вторичное покрытие наносится на монолитную многоканальную керамическую плитку на основе алюмосиликата (плитка Al-Si-O) с внешними размерами 80х75х12 мм (диаметр каналов 1 мм, толщина стенки 1 мм, Sуд=15 м2/г, VΣ-0.3 мл/г). Готовый катализатор содержит 10 мас.% вторичного покрытия.

Примеры 28-33 (катализаторы со вторичным покрытием пропиточного типа) иллюстрируют возможность формирования активного вторичного покрытия в две стадии:

а) нанесение на блочный носитель вторичного покрытия, содержащего 80 мас. % носителя, используемого для приготовления одного из катализаторов в соответствии с примерами 3-17, и 20 мас. % неорганического связующего (Аl2О3);

б) пропитка блока, полученного по п. а), раствором нитрата марганца аналогично примерам 3-17.

Пример 28.

а) ВПЯМ на основе металлического Ni-Cr (удельный вес - 0.4-0.6 г/см3, размер ячейки 2-3 мм, Sуд=0.1-0.5 м2/г) погружают на 20 минут в суспензию, обеспечивающую во вторичном покрытии 80 мас.% состава (85%γ-Al2O3+15%χ-Al2O3), соответствующего носителю по примеру 3, и 20 мас.% неорганического связующего. После удаления избытка суспензии током воздуха образец сушат сначала при комнатной температуре в течение 24 часов и при температуре 110oС в течение 2 часов, после чего прокаливают при температуре 500oС в течение 4 часов.

Готовый носитель содержит 15 мас.% вторичного покрытия.

б) ВПЯМ со вторичным покрытием по п. а) пропитывают по влагоемкости раствором нитрата марганца заданной концентрации. Образец сушат при температуре 110oС в течение 2 часов и далее прокаливают при температуре 900oС в течение 4 часов. Содержание марганца во вторичном покрытии составляет 5 мас. % в расчете на MnO2.

Пример 29.

Аналогичен примеру 28. Отличие заключается в том, что содержание марганца во вторичном покрытии составляет 10 мас.%.

Пример 30.

Аналогичен примеру 28. Отличие заключается в том, что для формирования вторичного покрытия используют суспензию, содержащую композицию состава (85% γ-Аl2O3+15% χ-Аl2O3, модифицированного 8 мас.% La2O3), соответствующую носителю по примеру 5. Содержание марганца во вторичном покрытии 5 мас.%.

Пример 31.

а) Блок Al-Si-O (размер каналов 2х2 мм, толщина стенки 0.4 мм, Sуд=15 м2/г, VΣ- 0.25 мл/г) погружают на 20 минут в суспензию, обеспечивающую во вторичном покрытии 80 мас.% композицию состава (85% γ-Аl2O3+15% χ-Аl2O3), соответствующего носителю по примеру 3, и 20 мас.% неорганического связующего. После удаления избытка суспензии током воздуха образец сушат сначала при комнатной температуре в течение 24 часов и при температуре 110oС в течение 2 часов, после чего прокаливают при температуре 500oС в течение 4 часов.

Готовый носитель содержит 12 мас.% вторичного покрытия.

б) Блок Al-Si-O со вторичным покрытием по п. а) пропитывают по влагоемкости раствором нитрата марганца заданной концентрации. Образец сушат при температуре 110oС в течение 2 часов и далее прокаливают при температуре 900oС в течение 4 часов. Содержание марганца во вторичном покрытии составляет 5 мас.% в расчете на MnO2.

Пример 32.

Аналогичен примеру 31. Отличие заключается в том, что для формирования вторичного покрытия используют суспензию, содержащую композицию состава (85% γ-Аl2O3+15% χ-Аl2O3, модифицированного 8 мас.% La2O3), соответствующую носителю по примеру 5. Содержание марганца во вторичном покрытии составляет 5 мас.%.

Пример 33 (сравнительный).

Аналогичен примеру 31. Отличие заключается в том, что для формирования вторичного покрытия используют суспензию, содержащую γ-Аl2O3, соответствующую носителю по примеру 2. Содержание марганца во вторичном покрытии составляет 5 мас.%.

Аналогично примерам 1-17, активность марганецалюмооксидных катализаторов на основе носителей сложной геометрии также характеризовали температурой достижения 50%-ной степени превращения СН4. Данные по активности представлены в таблицах 2, 3.

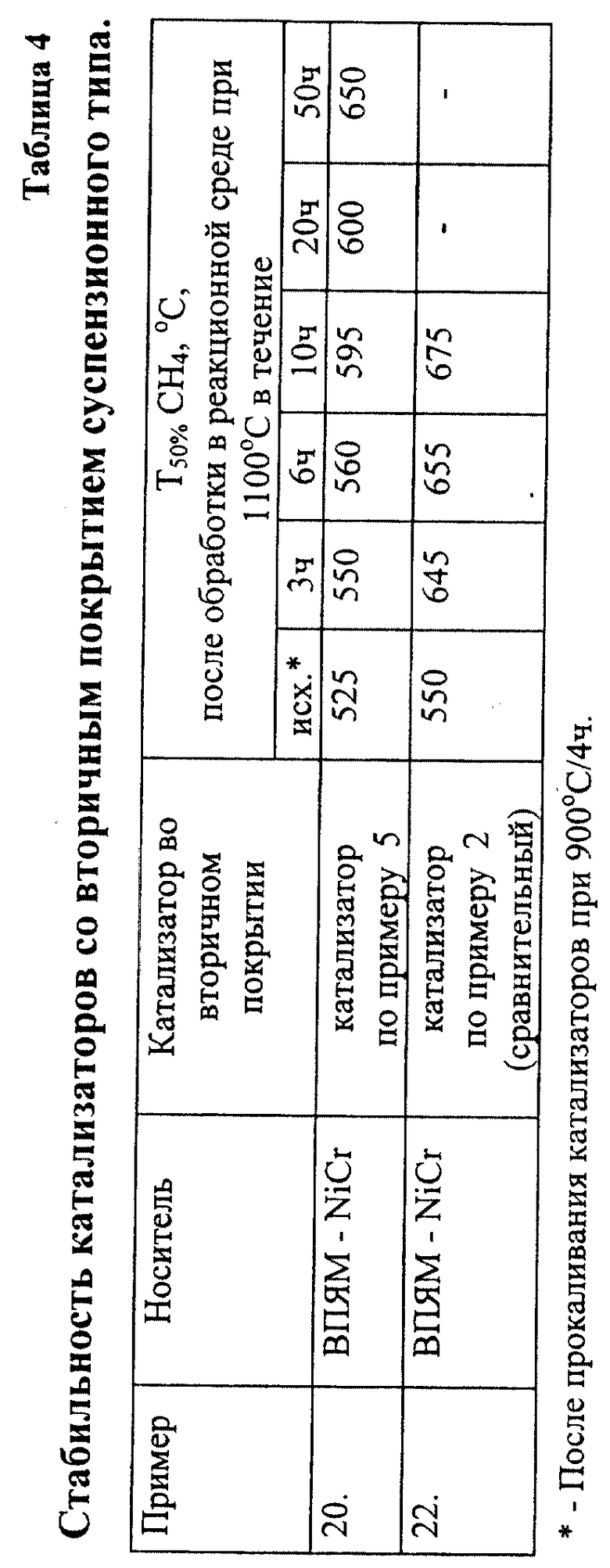

Для оценки термостабильности и стабильности катализаторов в реакционной среде катализаторы со вторичным покрытием по примерам 20 и 22 с температурой прокаливания 900oС подвергали обработке в реакционной среде, содержащей 9% СH4, при объемной скорости потока 10000 час-1 и температуре 1100oС в течение 3, 6, 10, 20 и 50 часов с последующим измерением активности в стандартных условиях. Данные приводятся в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2185237C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 1996 |

|

RU2102135C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214306C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МОНОГАЛОГЕНЗАМЕЩЕННЫХ ПАРАФИНОВ | 2001 |

|

RU2185241C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2213615C1 |

| КАТАЛИЗАТОР ДЛЯ БЕСПЛАМЕННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2086298C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212933C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2080920C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2080293C1 |

Изобретение относится к приготовлению катализаторов глубокого окисления органических соединений. Катализатор может применяться в процессах высокотемпературного сжигания углеводородного топлива и при очистке промышленных газовых выбросов и выхлопных газов автотранспорта. Задача, решаемая изобретением: повышение термостабильности марганецалюмооксидного катализатора при температурах его использования 1100-1300oС с одновременным увеличением срока службы катализатора в указанных условиях. Это достигается тем, что в качестве исходного соединения алюминия используют продукт терморазложения гиббсита, содержащий смесь γ-Аl2O3 и χ-Аl2O3 в соотношении (65-85 мас.%) γ-Аl2O3 и (35-15 мас.%) χ-Аl2O3, при следующем соотношении компонентов, мас.%: соединения марганца в пересчете на MnO2 3-10, носитель - оксид алюминия - остальное. Носитель может дополнительно содержать модифицирующие добавки оксидов магния, лантана, церия или их смесь. Предлагаемый каталитический состав может применяться в качестве вторичного покрытия, нанесенного на носители сложной геометрической формы, например, блоки сотовой структуры, монолитные многоканальные плитки или высокопроницаемые ячеистые материалы. 2 с. и 3 з. п. ф-лы, 4 табл.

Соединения марганца в пересчете на MnO2 - 3-10

Носитель - оксид алюминия - Остальное

2. Катализатор по п. 1, отличающийся тем, что исходное соединение алюминия получают путем терморазложения гиббсита с последующим прокаливанием при 500-600oС.

Соединения марганца в пересчете на МnО2 - 3-10

Модифицирующая добавка в пересчете на оксид - 2-15

Носитель - оксид алюминия - Остальное

4. Катализатор высокотемпературного сжигания углеводородного топлива, содержащий соединения марганца и оксид алюминия, отличающийся тем, что он является композицией, включающей катализатор по любому из пп. 1-3 и неорганическое связующее, и используется в качестве вторичного покрытия, нанесенного в количестве 10-25 мас. % на носитель.

| RU 2063803 С1, 20.07.1996 | |||

| US 4409127 А, 11.10.1983 | |||

| Способ приготовления носителя | 1970 |

|

SU319167A1 |

| US 4061594 А, 06.12.1977 | |||

| US 4116883 А, 26.09.1978. | |||

Авторы

Даты

2002-07-20—Публикация

2001-02-19—Подача