Изобретение относится к литерному производству и может быть использовано при изготовлении стержней.

Известны составы стержневых смесей, отверждаемых конвективной сушкой, в которых в качестве связующих ингредиентов применяются дорогостоящие и дефицитные растительные масла, например льняное или томатное (1). Дефицитность подобных материалов привела к замене их на более доступные и дешевые, чаще всего побочные продукты или отходы различных производств - технический рыбный клей (2), соляровое, веретенные масла, петролятум (3), растворы битумов, гудронов пеков в керосине, уайт-спирите (4, 5), кубовых остатков от дистилляции жирных кислот в уайт-спирите (6), отходов производства синтетического волокна (7) и т.д. Общим недостатком таких смесей, применяющих отходы химических производств, являются низкие прочности в высушенном состоянии, продолжительное время сушки, неудовлетворительные технологические свойства, такие как текучесть, формуемость, очень важные при машинном изготовлении стержней.

Из всех известных в патентной и другой специальной литературе составов стержневых смесей наиболее близким по технической сущности и получаемым результатам к предлагаемой является смесь на основе связующего ТОП - раствора таллового пека в органическом растворителе, преимущественно в керосине (8). Состав смеси, мас.ч.:

Огнеупорный наполнитель - 100

Талловый пек вместе с растворителем - 4,5

Лигносульфонаты технические - 3,0

Глина огнеупорная - 2,0

Согласно литературным данным состав обеспечивает высокую прочность стержней в высушенном состоянии, однако практически это не подтверждается. Смеси относительно недороги, недефицитны. Существенный недостаток смесей - высокий расход связующих ингредиентов, сложный состав, причем, большое количество связующего ТОП приводит к увеличению влажности, снижению формуемости, избыток влаги замедляет конвективную сушку стержней. Формовочная глина может способствовать появлению трещин в стержнях в процессе их сушки. На практике от глины в стержневых смесях стараются избавляться, т.к. это вредная примесь, которая не только приводит к ухудшению качества стержней, но ухудшает их податливость, что может привести к горячим трещинам в отливках.

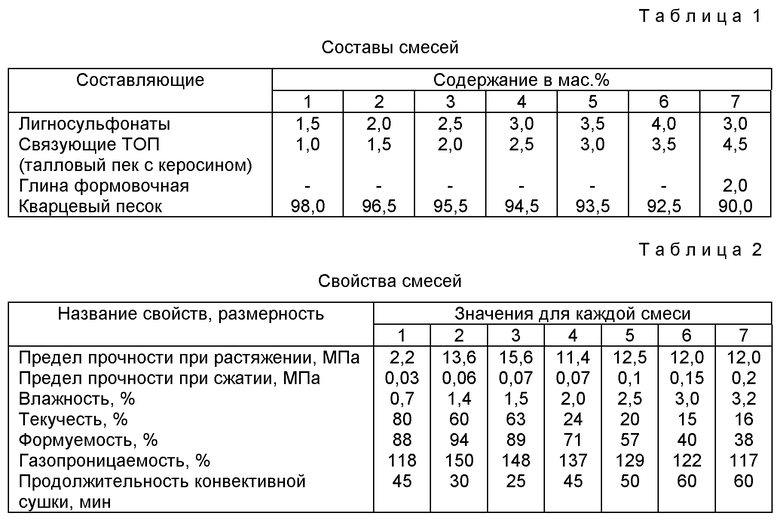

По-видимому прототип можно применять только при ручном изготовлении стержней, поскольку суммарное количество добавок не может обеспечить требуемую для машинного изготовления стержней текучесть. Это подтверждается результатами испытаний, приведенных в примерах конкретного выполнения (табл. 2).

Целью изобретения является создание смеси, которая при удовлетворительном пределе прочности при растяжении в высушенном состоянии имела бы влажность в пределах 1,0 - 2,0%, текучесть не менее 60%, формуемость не менее 80%, продолжительность конвективной сушки при температуре 240oС - не более 25-30 минут.

Для достижения заданного технического результата готовили композиции, включающие каждая от 1 до 4 мас. % лигносульфонатов по ТУ 54-028-00279580-97, от 1 до 4,5 мас. % связующего ТОП по ТУ 2453-004-49548471-98. В качестве огнеупорного наполнителя применяли кварцевый песок марки 2К2O2O2 ГОСТ 2138-91.

Смеси готовили в лабораторных бегунах мод. 017 Усманского комплекта лабораторного оборудования. В бегуны последовательно загружали кварцевый песок, лигносульфонаты, перемешивали 2 мин. Затем вводили связующее ТОП, перемешивали 2 мин и выгружали готовую смесь из бегунов. В каждой смеси определяли влажность, формуемость, текучесть, газопроницаемость. Для определения предела прочности при сжатии и разрыве готовили стандартные образцы - "восьмерки" и "цилиндрические" диаметром и высотой 50 мм. "Восьмерки" сушили в лабораторном сушиле при 240oС в течение времени, указанного в табл. 2. для каждого состава оптимальную продолжительность сушки подбирали экспериментально. Высушенные образны охлаждали до комнатной температуры и определяли продел прочности при разрыве на польском приборе мод LRU. Предел прочности при сжатии также определяли на приборе LRU. Составы смесей приведены в табл.1, а их свойства - в табл.2.

Из табл. 2 следует, что составы 2 и 3 имеют наиболее высокие значения предела прочности при разрыве, которые превосходят аналогичные показатели прототипа (состав 7). Оптимальная влажность у составов 2, 3, 4. По опыту автозавода смеси с влажностью 1,4-2,0% наиболее технологичны для пескодувного метода изготовления стержней. У смесей 2, 3, 4 оптимальным является предел прочности при сжатии во влажном состоянии. Текучесть оптимальная у составов 1, 2, 3, а формуемость - у составов 1, 2, 3, 4. Самая кратковременная продолжительность сушки - у составов 2, 3. Таким образом, составы 2, 3 по комплексу свойств наиболее предпочтительны для пескодувного изготовления стержней, хотя содержание дорогостоящих связующих материалов значительно уменьшено.

Существенные признаки изобретения, общие с прототипом: одинаковый качественный состав. Как и прототип, предложенная смесь содержит огнеупорный наполнитель, лигносульфонаты и связующее ТОП.

Отличительные признаки - количественный состав. Предложенная смесь содержит 2,0 - 2,5 мас. % лигносульфонатов, вместо 3,0%, т.е. в 1,2 - 1,5 раз меньше; 1,5-2,0 мас. % связующего ТОП, вместо 4,5%, т.е. в 2,2 - 3,0 раз меньше. Кроме того, исключена глина как вредная примесь.

Предложенный состав за счет снижения расхода связующих ингредиентов, повышения производительности труда от сокращения сушки более чем в 2 раза и упрощения состава смеси обеспечивает существенный экономический эффект (более 2 млн. руб. в ценах 2000 года).

К внедрению рекомендована смесь следующего состава, мас.%:

Лигносульфонаты технические - 2,0 - 2,5

Связующее на основе таллового пека ТОН - 1,5 - 2,0

Огнеупорный наполнитель - Остальное

ЛИТЕРАТУРА

1. Авторские свидетельства (а.с.) СССР 131047, кл. 31 с 1/03, 1960 г.

2. А.с. СССР 143968, кл. 31 С 1/03, 1962 г.

3. А.с. СССР 91175, кл. 31 С 1/03, 1949 г.

4. А.с. СССР 226105, кл. В 22 С 1/26, 1968 г.

5. А.с. СССР 129294, кл. В 22 С 1/24, В 22 С 1/16, 1960 г.

6. А.с. СССР 1553236, кл. В 22 С 1/02, 1980 г.

7. А.с. СССР 163332, кл. В 22 С, 31 С 1/01, 1966 г.

8. Справочник "Формовочные материалы и технология литейной формы" под редакцией С.С. Жуковского. М.: Машиностроение, 1993, г., 432 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННОЕ СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2002 |

|

RU2227080C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2005 |

|

RU2306999C2 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАДЕЛКИ КАТОДНЫХ СТЕРЖНЕЙ В ПОДОВЫЕ БЛОКИ | 2003 |

|

RU2257360C1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2010 |

|

RU2438827C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2000 |

|

RU2196658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2003 |

|

RU2261775C2 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении стержней. Смесь включает следующие ингредиенты, мас.%: лигносульфонаты технические 2,0-2,5, связующее на основе таллового пека 1,5-2,0, огнеупорный наполнитель остальное. Введение в смесь лигносульфонатов технических и связующего на основе таллового пека в указанном соотношении обеспечивает повышение скорости отверждения. Следовательно, сокращается продолжительность сушки. Формуемость и текучесть смеси оптимальны для применения ее при изготовлении стержней на пескодувно-пескострельных машинах. 2 табл.

Смесь для изготовления литейных стержней, отверждаемых конвективной сушкой, включающая лигносульфонаты технические, связующее на основе таллового пека, огнеупорный наполнитель, отличающаяся тем, что ингредиенты взяты в следующем соотношении, мас.%:

Лигносульфонаты технические - 2,0-2,5

Связующее на основе таллового пека - 1,5-2,0

Огнеупорный наполнитель - Остальноет

| ЖУКОВСКИЙ С.С | |||

| Формовочные материалы и технология литейной формы | |||

| - М.: Машиностроение, 1993, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Связующее для приготовления формовочных и стержневых смесей | 1988 |

|

SU1585051A1 |

| 0 |

|

SU404538A1 | |

Авторы

Даты

2002-10-10—Публикация

2000-08-08—Подача