Изобретение относится к огнеупорным составам для склеивания графитсодержащих изделий с металлом и может использоваться в металлургической промышленности, в частности в электролизерах для заделки катодных стержней (блюмсов) в подину.

Известен клеящий состав, описанный в а.с. СССР №528332 "Состав для склеивания графитсодержащих изделий с металлом", кл. C 09 J 1/00, заявл. 29.06.72, опубл. 15.09.76. Известный состав содержит следующие компоненты, вес.%:

- искусственный графит фракции 0,09-0,5 26-40

- полиамидную смолу 20-24

- эпоксидно-кремнийорганическую смолу 40-50.

Недостаток известного состава заключается в ограниченности возможностей его применения, т.к. он предназначен только для склеивания графитсодержащих деталей с металлом.

Известен клеящий состав, описанный в а.с. СССР №486034 "Клей", кл. C 09 J 1/00, заявл. 21.06.74, oпубл. 09.01.76. Известный состав содержит следующие компоненты, вес.%:

- хромоалюмофосфатное связующее 44,6-65

- активную добавку - гидроокись алюминия 4,4-6

- электропроводящий наполнитель – графит 32-51.

Известный состав имеет ограниченные возможности применения - только для соединения электрических проводников, в частности графитовых электродов с металлическими токовыводами, и не обеспечивает достаточной прочности соединения при больших размерах соединяемых изделий.

Известен огнеупорный состав, описанный в "Рекомендациях по приготовлению и применению фосфатного огнеупорного клея", М., 1988 г.

Известный состав содержит алюмохромфосфатное связуюшее и алюмосиликатный порошкоообразный наполнитель при следующем составе компонентов, мас.%:

- шамотный порошок 80-85

- глина огнеупорная молотая 15-20

- алюмохромфосфатное связующее 40-50 при плотности 1430-1460 кг/м3.

Расход клея - 190-200 кг на 1 м3 кладки. Огнеупорный состав применяется для склеивания огнеупорных изделий при кладке и ремонте тепловых агрегатов. Однако он не обеспечивает хорошей электропроводности склеиваемой массы.

Известен огнеупорный состав для заделки катодных стержней (блюмсов) в подину (угольные блоки) электролизера, описанный в книге М.М.Ветюкова "Электрометаллургия алюминия и магния", М., 1987, стр. 94.

Обычно подина электролизера набрана из подовых секций, представляющих собой угольный блок, в нижней части которого имеется паз для катодного стержня и который изготовлен из термоантрацита, графита (20-30%), угольного боя и литейного кокса, измельченных и смешанных со связующим каменноугольным пеком.

Крепление стержня в блоке производится заливкой специальным чугуном с минимальной усадкой: Si 2,5-3,6 и Р 0,8-1,6% (по массе чугуна). Подовые секции устанавливают на расстоянии 50 мм друг от друга, а в пространство между ними набивают подовую массу того же состава, что и подовые секции, которая при обжиге подины коксуется, образуя подовый шов, прочно связывающий подовые блоки; между боковой футеровкой и подовыми блоками из той же массы набивают периферийный шов шириной до 300 мм.

Подина является наиболее слабым местом электролизера. Ее разрушение происходит за счет проникновения натрия в угольную футеровку; при совместном выделении натрия и алюминия, которое происходит при катодном процессе, натрий диффундирует через толщу алюминия и поглощается подовыми блоками, разбухающими при этом. Увеличение срока службы подин может быть достигнуто за счет улучшения качества подовых блоков и подовой массы.

Кроме того, при некачественной футеровке подины на ней увеличивается падение напряжения, что увеличивает удельный расход электроэнергии.

Недостатком известного футеровочного огнеупорного состава для заделки катодных стержней в блоки является то, что при ее использовании достаточно велико падение напряжения на подине, что приводит к увеличению удельного расхода электроэнергии в устройстве и общего расхода электроэнергии. Прочность футеровки также не очень удовлетворительна.

Наиболее близким по технической сущности к заявляемому является огнеупорный состав, описанный в книге Мартина Сорлье и Харальда А.Ойла " Катоды в алюминиевом электролизе". Известный состав содержит следующие компоненты, вес.%:

- наполнитель - антрацит/графит 78,4-80,6

- связующее – пек 12,6-14,0

- растворитель 4,5-6,0.

Недостатком известного состава является то, что при его использовании достаточно высоко падение напряжения на подине и значителен удельный, а следовательно, и общий расход электроэнергии в устройстве, что делает его неэкономичным. Кроме того, он недостаточно термо- и химически стоек, что ухудшает износоустойчивость подины.

Целью заявляемого изобретения является уменьшение падения напряжения на подине и повышение ее износостойкости за счет улучшения физико-химических свойств состава. Поставленная цель достигается тем, что в огнеупорном составе для заделки катодных стержней в подовые блоки, содержащем наполнитель, включающий графит и/или термоантрацит, связующее, содержащее пек, фенолформальдегидную смолу и отвердитель, СОГЛАСНО ИЗОБРЕТЕНИЮ, наполнитель содержит дополнительно серый чугун в виде стружки, размером 0,2-1,6 мм, содержащий фосфор и кремний соответственно в количестве 0,8-1,6% и 2,5-3,6% (по массе чугуна), наполнитель включает графит/термоантрацит фракции не более 0,2 мм, связующее в качестве пека содержит каменноугольный пек и дополнительно метилнафталин при следующем соотношении компонентов, мас.%:

- серый чугун размером 0,2-1,6 мм 60-70

- графит и/или термоантрацит фракции не более 0,2 мм 8-12

- связующее 22-28,

при следующем содержании ингредиентов по отношению ко всему огнеупорному составу, мас.%:

- каменноугольный пек 11-21

- метилнафталин 2-4

- фенолформальдегидная смола 4,3-6,7

- отвердитель 0,3-0,7.

Введение в связующее - смесь каменноугольного пека с фенолформальдегидной смолой - метилнафталина позволяет повысить текучесть состава, что улучшает его физико-химические свойства и обеспечивает более плотную структуру футеровки, повышая ее термостойкость, теплопроводность и химическую стойкость, а использование в наполнителе чугунной стружки в значительной мере повышает электропроводимость футеровочной массы, что снижает падение напряжения на подине и удельный расход электроэнергии.

Кроме того, применение в качестве наполнителя стружки серого чугуна, содержащего графит в форме игольчатых пластинок, а также небольшое количество кремния и фосфора минимизирует усадку смеси, что также повышает качество футеровки и износостойкость подины.

Заявляемый огнеупорный состав для заделки катодных стержней в подовые блоки обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками как использование в наполнителе дополнительно стружки серого чугуна фракции 0,2-1,6 мм с включением в нее фосфора и кремния, а в связующем - в качестве пека - каменноугольного пека и дополнительно метилнафталина при указанных выше соотношениях компонентов, обеспечивающих достижение заданного результата.

Заявителю неизвестны технические решения, обладающие указанными отличительными признаками, обеспечивающими в совокупности достижение заданного результата, поэтому он считает, что заявляемое техническое решение соответствует критерию "изобретательский уровень".

Заявляемый огнеупорный состав для заделки катодных стержней в подовые блоки может найти широкое применение в черной и цветной металлургии и потому соответствует критерию "промышленная применимость".

Заявляемый огнеупорный состав для заделки катодных стержней в подовые блоки содержит наполнитель, включающий графит и/или термоантрацит и серый чугун в виде стружки размером 0,2-1,6 мм, включающий также небольшое количество фосфора и кремния (соответственно 0,8-1,6% и 2,5-3,6% по массе чугуна), а также связующее, содержащее каменноугольный пек, фенолформальдегидную смолу, метилнафталин и отвердитель, при следующем соотношении компонентов, мас.%:

- серый чугун в виде стружки размером 0,2-1,6 мм 60-70

- графит и/или термоантрацит фракции не более 0,2 мм 8-12

- связующее 22-28,

при следующем содержании ингредиентов по отношению ко всему огнеупорному составу, мас.%:

- каменноугольный пек 11-21

- метилнафталин 2-4

- фенолформальдегидная смола 4,3-6,7

- отвердитель 0,3-0,7.

В качестве растворителя смолы может использоваться, например, циклогексанол или ксилол.

Огнеупорный состав приготовляется из трех компонентов:

- твердой части - наполнителя;

- жидкой (вяжущей) части, называемой далее смолой;

- отвердителя.

Соотношение смола: отвердитель составляет 5:1; на каждую часть приготовленной смеси (смола+отвердитель) приходится примерно 14-17 частей твердого компонента.

В качестве отвердителя используется, в частности, феноламин или уротропин.

Сначала в смеситель загружают фенолформальдегидную смолу с отвердителем и перемешивают их, затем добавляют наполнитель (серый чугун в виде стружки, графит и/или термоантрацит и измельченный каменноугольный пек с метилнафталином) и перемешивают в течение 10 минут до получения однородной смеси. Измельченный пек рассматривается в данном случае как наполнитель, являясь одновременно и вяжущим веществом. При комнатной температуре состав остается пригодным в течение 2 часов. При комнатной температуре плотность смолы и отвердителя составляют соответственно 1,15 г/см3 и 0,92 г/см3. Общий объем V состава, требуемый для заделки, определяют как Vзазора × 3,1 г/см3 (плотность до застывания). Для заделки одного катодного стержня требуется 30 кг состава:

- смола 1,75 кг;

- отвердитель 0,35 кг;

- наполнитель 29,40 кг.

Выход - 31,50 кг готовой смеси.

Для изготовления одной тонны огнеупорного состава для заделки катодных стержней, например, требуется:

- 700 кг чугунной стружки заданного размера марки серого чугуна;

- 100 кг отходов мехобработки блоков (термоантрацит и графит);

- 220 кг среднетемпературного каменноугольного пека, в т.ч. 190 кг пека и 30 кг метилнафталина;

- 60 кг клея, в т.ч. фенолформальдегидной смолы 55 кг и отвердителя 5 кг.

Потребность состава на одну подину электролизера составляет около 700 кг.

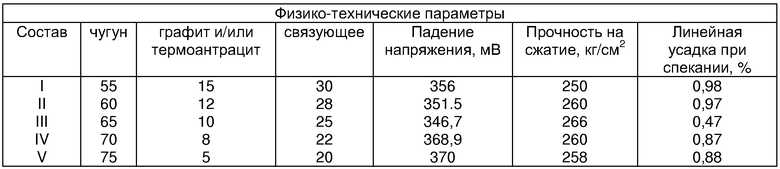

Физико-технические характеристики приведены ниже в таблице.

Заявляемый состав в сравнении с прототипом имеет лучшие физико-химические свойства и обеспечивает снижение падения напряжения на подине и повышение ее износоустойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подовая масса для футеровки алюминиевых электролизеров | 1979 |

|

SU775182A1 |

| Углеродсодержащая набоечная масса | 1983 |

|

SU1177394A1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 1999 |

|

RU2155305C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАКРЫТИЯ ЧУГУННЫХ ЛЁТОК ДОМЕННЫХ ПЕЧЕЙ | 2007 |

|

RU2356870C2 |

| Подовая масса | 1977 |

|

SU749937A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| Углеродсодержащая безводная леточная масса | 1987 |

|

SU1421725A1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| Угольная масса для заделки катодных стержней алюминиевого электролизера | 1989 |

|

SU1686038A1 |

Изобретение относится к огнеупорным составам для склеивания графитсодержащих изделий с металлом и может использоваться в металлургической промышленности, в частности в электролизерах для заделки катодных стержней (блюмсов) в подину. Огнеупорный состав для заделки катодных стержней в подовые блоки содержит наполнитель, включающий графит и термоантрацит, связующее, содержащее каменноугольный пек с фенолформальдегидной смолой и отвердитель, при этом наполнитель содержит дополнительно серый чугун в виде стружки размером 0,2-1,6 мм, включающий также небольшое количество фосфора и кремния (соответственно 0,8-1,6% и 2,5-3,6% по массе чугуна), а связующее в качестве пека содержит каменноугольный пек и дополнительно метилнафталин, при следующем соотношении компонентов, мас.%: серый чугун в виде стружки размером 0,2-1,6 мм 60-70; графит и термоантрацит фракции не более 0,2 мм 8-12; связующее 22-28, при следующем содержании ингредиентов по отношению ко всему огнеупорному составу, мас.%:каменноугольный пек 11-21; метилнафталин 2-4; фенолформальдегидная смола 4,3-6,7; отвердитель 0,3-0,7. Достигается уменьшение падения напряжения на подине и повышение ее износостойкости за счет улучшения физико-химических свойств состава. 1 табл.

Огнеупорный состав для заделки катодных стержней в подовые блоки, содержащий наполнитель, включающий в себя графит и термоантрацит, связующее, включающее пек, фенолформальдегидную смолу и отвердитель, отличающийся тем, что наполнитель содержит дополнительно серый чугун в виде стружки размером 0,2-1,6 мм, содержащей фосфор и кремний в количестве соответственно 0,8-1,6% и 2,5-3,6% по массе чугуна, в качестве графита и термоантрацита наполнитель включает графит и термоантрацит фракции не более 0,2 мм, связующее в качестве пека содержит каменноугольный пек и дополнительно метилнафталин при следующем содержании компонентов, мас.%:

Серый чугун в виде стружки размером 0,2-1,6 мм 60-70

Графит и термоантрацит фракции не более 0,2 мм 8-12

Связующее 22-28

при следующем содержании ингредиентов по отношению ко всему огнеупорному составу, мас.%:

Каменноугольный пек 11-21

Метилнафталин 2-4

Фенолформальдегидная смола 4,3-6,7

Отвердитель 0,3-0,7

| МОРТЕН С., ХАРАЛЬД А.О | |||

| Катоды в алюминиевом электролизе, Алюминиум Ферляг, II издание, Красноярск, 1996, с.29-34 | |||

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2081089C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

Авторы

Даты

2005-07-27—Публикация

2003-11-17—Подача