Изобретение относится к изготовлению элементов трубопроводов и в частности для подготовки и сварки оболочек полиэтиленовых труб.

Известна установка для сборки и сварки объемных пустотелых изделий /а.с. 1544542, В 23 К 37/04, 1985/, в которой средства, обеспечивающие подготовку и проведение сварочных работ, объединены в одной установке, что способствует повышению их механизации.

Известны передвижные и мобильные установки для стыковой сварки полиэтиленовых труб /УДК 621.643.07, Проектирование, строительство и эксплуатация трубопроводов из полимерных материалов, под ред. А.Н.Шестопала и B.C.Ромейко, М. : Стройиздат, 1985, с. 210-211/, включающие торцеватель, электронагреватель, зажимные и центрирующие приспособления.

Известные установки недостаточно механизированы, требуют большой доли ручного труда и не могут быть автоматизированы.

В предлагаемом изобретении указанные недостатки устраняются.

Технический результат достигается тем, что установка для стыковой сварки полиэтиленовых труб содержит раму и смонтированные на ней торцеватель, нагреватель, два рабочих стола, симметрично расположенных относительно рамы, устройство центровки и крепления свариваемых труб и систему управления, при этом рама снабжена верхними и нижними направляющими, по которым перемещается нагреватель и торцеватель, поперечными направляющими, расположенными в рабочей зоне рамы, и упорами, ограничивающими перемещение рабочих столов, устройство центровки и крепления свариваемых труб на рабочих столах снабжено сменными захватами и переходниками, рабочие столы снабжены пневмоцилиндрами, связанными с ними, причем величина перемещения от ручного управления составляет 0,09-0,12 величины хода штока пневмоцилиндра, находящегося под давлением, а система управления работой установки снабжена прибором, задающим температурный режим нагревателя, а также для визуального контроля температуры и программно-временными устройствами, обеспечивающими работу установки в автоматическом режиме.

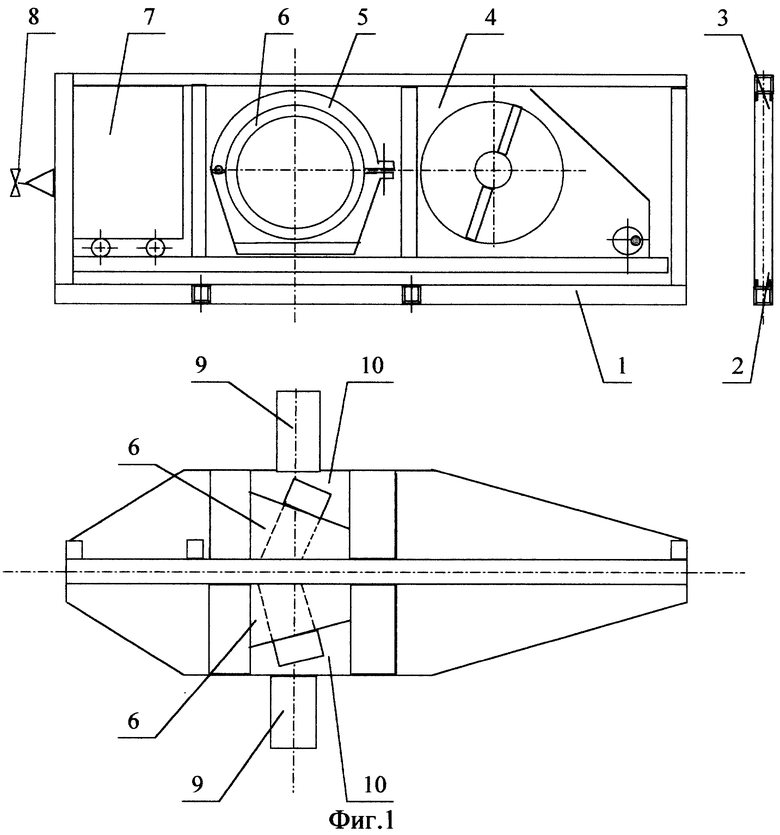

На фиг.1 представлена конструктивная схема установки; на фиг.2 - механизм подачи рабочих столов; на фиг.3 - торцеватель; на фиг.4 - нагреватель; на фиг.5 - пневмосхема установки.

Конструктивная схема установки /фиг.1, вид спереди и вид сверху/ включает раму 1, нижние и верхние направляющие 2 и 3, торцеватель 4, сменные захваты 5, переходники 6, нагреватель 7 с рукояткой 8, два пневмоцилидра 9 и рабочие столы 10.

Рабочие столы 10 расположены симметрично относительно рамы 1.

Рама 1 представляет собой сварную конструкцию, выполненную из швеллеров, в ней имеются продольные нижняя и верхняя направляющие 2 и 3, по которым перемещается торцеватель 4 и нагреватель 7.

Перемещение рабочих столов 10 происходит с помощью пневмоцилиндров 9, закрепленных на раме 1 и ограниченных упорами /на чертеже не показаны/.

На рабочих столах устанавливаются сменные захваты 5, в которых с помощью переходников 6 закрепляются свариваемые трубы.

В зависимости от сортамента труб установка укомплектована сменными пневмоцилиндрами 9.

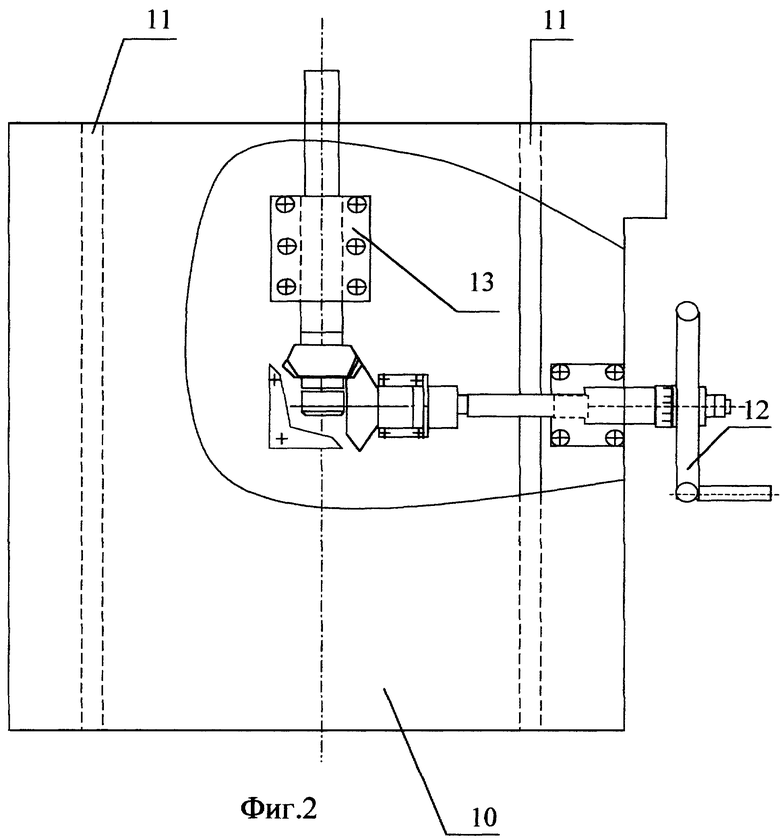

Механизм перемещения столов /фиг.2/ включает поперечные направляющие 11, штурвал ручного управления 12 перемещения рабочего стола 10 и червячную передачу 13.

Штурвал 12 обеспечивает перемещение стола, величина которого составляет 0,09 до 0,12 перемещения хода штока пневмоцилиндра, находящегося под давлением на упоре.

Поперечные направляющие 11 расположены в рабочей зоне рамы 1.

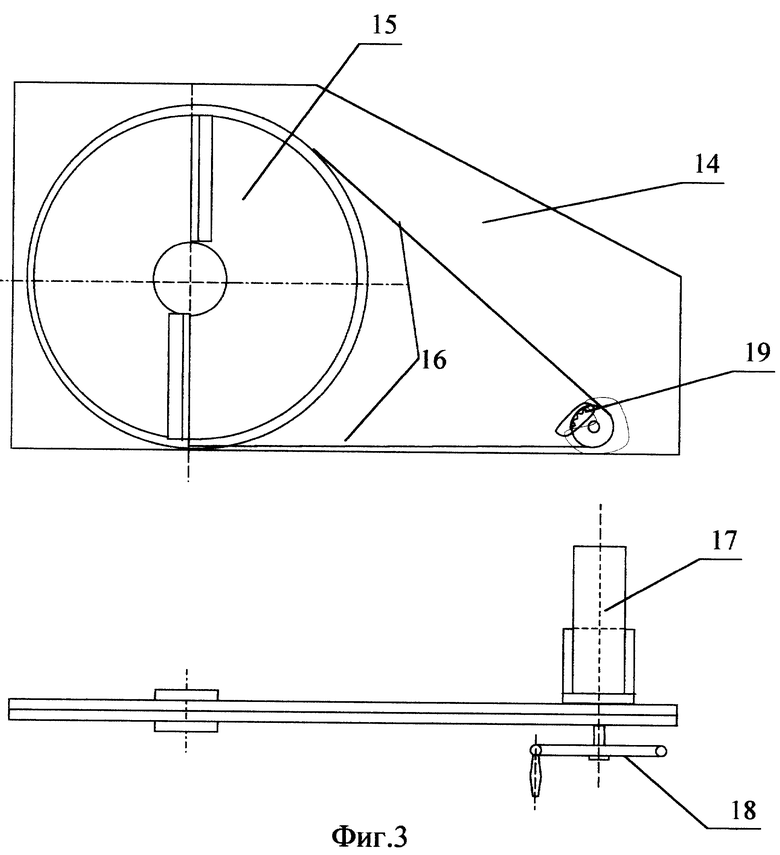

Торцеватель /фиг. 3/ снабжен корпусом 14, торцевой двухсторонней фрезой 15, ременной передачей 16, электродвигателем 17 и штурвалом 18 с зубчатым колесом 19.

Торцеватель 4 служит для механической обработки торцов оболочек труб перед сваркой.

Двухсторонняя фреза 15 и ременная передача 16 расположены в корпусе 14, электродвигатель 17 закреплен на этом корпусе. В нерабочей зоне рамы 1 торцеватель 4 защищен стальными плитами, прикрепленными к раме.

При помощи штурвала 18 и зубчатого колеса 19 торцеватель 4 перемещается по верхним и нижним направляющим 2 и 3.

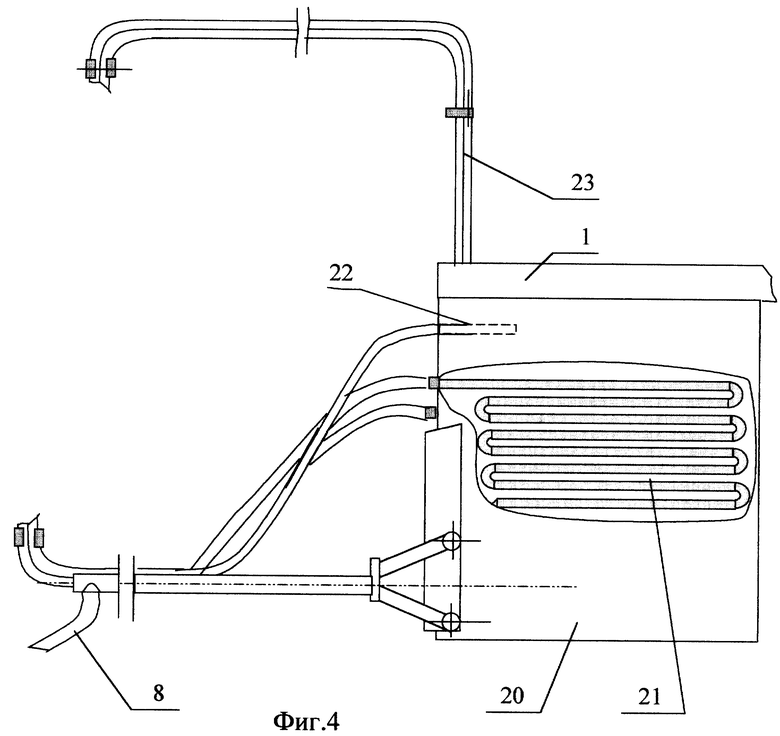

Нагреватель /фиг.4/ включает плиту 20, электроспираль 21, термопару 22 и кронштейн 23.

Нагреватель 7 предназначен для нагрева торцов свариваемых оболочек труб. Плита 20 состоит из медных пластин, которые с наружной стороны покрыты специальной стеклоэмалью, обладающей антиадгезионными свойствами.

В нерабочей зоне нагреватель защищен асбоцементными защитными плитами, прикрепленными к раме 1. Кронштейн 23 прикреплен к раме 1 и связан с рукояткой 8. Термопара 22 служит для контроля температуры нагрева плиты 20. Термопара 22 и жгуты питания электроспирали 21 крепятся к кронштейну 23.

Электрическая схема управления установкой имеет стандартное решение и на чертеже не показана, она включает прибор, задающий температурный режим нагревателя, и обеспечивает визуальный контроль температуры, а также два программно-временных устройства, обеспечивающих необходимое время работы агрегатов установки в автоматическом режиме.

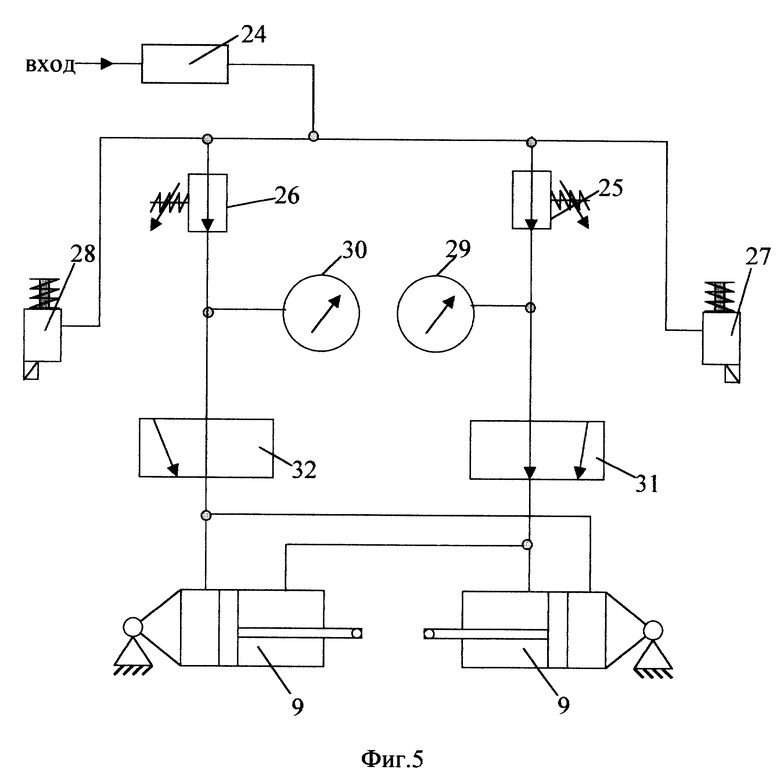

Пневмосхема /фиг.5/ включает пневмоклапан 24, редукционные клапаны 25 и 26, электроуправляемые распределители 27 и 28, манометры 29 и 30, пневмоуправляемые распределители 31 и 32 и пневмоцилиндры 9.

Пневмоклапан 24 обеспечивает подачу воздуха в систему. Редукционные клапаны 25 и 26 обеспечивают редуцирование воздуха до назначенного уровня давления. Распределители электроуправляемые 27 и 28 и пневмоуправляемые 31 и 32 обеспечивают подачу командного воздуха по команде электроуправления в соответствующие полости пневмоцилиндров 9 или его стравливание.

Визуальный контроль давления в пневмоцилиндрах обеспечивается манометрами 31 и 32.

Подготовка к работе и проведение сварочных работ осуществляется следующим образом.

В захватах 5 устанавливаются и при помощи переходников 6 фиксируются заготовки свариваемых труб, в системе устанавливается фиксированное давление воздуха. Подается электропитание на нагреватель 7, температура которого автоматически поддерживается на заданном уровне.

Торцеватель 4 вводится в рабочую зону вращением штурвала 18 и скрепляется с рамой посредством болтового соединения.

Подается давление в пневмоцилиндры 9, штурвалом 12 осуществляется доводочное перемещение рабочих столов 10. Затем производится торцовка труб и возвращение торцевателя 4 в исходное положение.

При сварке труб в ручном режиме нагреватель 7 при помощи рукоятки 8 вводится в рабочую зону рамы 1. Затем производится оплавление торцов труб на первом этапе прижима - при заданном давлении.

Продолжительность первого этапа оплавления обуславливается моментом появления по всему периметру оплавляемых кромок равномерного грата заданных параметров.

После появления грата осуществляют снова прижим стыков труб заданными силой и продолжительности.

После окончания процесса сплавления стыки труб разводятся, нагреватель 7 возвращают в исходное положение и затем производится осадка труб с заданной силой.

Технологическая пауза между окончанием оплавления и осадкой труб должна быть не более трех секунд.

Продолжительность охлаждения труб производится под давлением в течениe 8-12 минут.

При автоматическом режиме сварки оплавление, сплавление, осадка и охлаждение труб производится автоматически, но после окончания второго режима оплавления, когда стыки труб разводятся, необходимо вручную вывести плиту нагревателя 7 из рабочего положения в исходное.

Испытания опытного образца установки для стыковой сварки полиэтиленовых труб, реализующей предложенные конструктивные особенности, показали возможность повышения качества сварки при сокращение времени ее выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ РЕЗКИ ТРУБ | 2001 |

|

RU2209709C2 |

| ДВУХРЕЖИМНЫЙ СОПЛОВОЙ БЛОК ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2183762C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

| СИСТЕМА АВАРИЙНОЙ МЕХАНИЧЕСКОЙ ЗАЩИТЫ ПОТРЕБИТЕЛЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО РАБОЧЕГО ТЕЛА | 2003 |

|

RU2257481C2 |

| УСТРОЙСТВО ПОДАЧИ ВОЗДУХА ДИЗЕЛЯМ ПОДВОДНОЙ ЛОДКИ | 2002 |

|

RU2211171C1 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 1999 |

|

RU2145566C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2018 |

|

RU2684379C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕРЕВЯННЫХ ЯЩИКОВ | 2000 |

|

RU2187430C1 |

| ТРАНСПОРТНО-ЗАРЯЖАЮЩАЯ МАШИНА | 2000 |

|

RU2194234C2 |

| АВИАЦИОННОЕ КАТАПУЛЬТНОЕ УСТРОЙСТВО | 1999 |

|

RU2145565C1 |

Изобретение относится к изготовлению элементов трубопроводов, в частности для подготовки и сварки оболочек полиэтиленовых труб. Рама установки снабжена верхними и нижними направляющими, по которым перемещаются нагреватель и торцеватель. В рабочей зоне рамы расположены поперечные направляющие и упоры, ограничивающие перемещение рабочих столов. Устройство центровки и крепления свариваемых труб на рабочих столах снабжено сменными захватами и переходниками. Рабочие столы снабжены пневмоцилиндрами. Величина перемещения от ручного управления составляет 0,09 - 0,12 величины хода штока пневмоцилиндра. Система управления работой установки снабжена прибором, задающим температурный режим нагревателя. Работу установки в автоматическом режиме обеспечивают програмно-временные устройства. Такое выполнение установки позволяет значительно повысить качество сварки при сокращении времени ее выполнения. 5 ил.

Установка для стыковой сварки полиэтиленовых труб, содержащая раму и смонтированные на ней торцеватель, нагреватель, два рабочих стола, симметрично расположенных относительно рамы, устройство центровки и крепления свариваемых труб и систему управления, отличающаяся тем, что рама снабжена верхними и нижними направляющими, по которым перемещаются нагреватель и торцеватель, поперечными направляющими, расположенными в рабочей зоне рамы, и упорами, ограничивающими перемещение рабочих столов, устройство центровки и крепления свариваемых труб на рабочих столах снабжено сменными захватами и переходниками, рабочие столы снабжены пневмоцилиндрами, связанными с ними, причем величина перемещения от ручного управления составляет 0,09 - 0,12 величины хода штока пневмоцилиндра, находящегося под давлением, а система управления работой установки снабжена прибором, задающим температурный режим нагревателя, а также для визуального контроля температуры, и программно-временными устройствами, обеспечивающими работу установки в автоматическом режиме.

| Шестопал А.Н | |||

| и др | |||

| Проектирование, строительство и эксплуатация трубопроводов из полимерных материалов | |||

| - М.: Стройиздат, 1985, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Установка для сборки и сварки объемных пустотелых изделий | 1985 |

|

SU1544542A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2092315C1 |

| US 5404630, 11.04.1995. | |||

Авторы

Даты

2002-10-10—Публикация

2001-08-10—Подача