Изобретение относится к частично эпоксидированной эластомерной композиции, пригодной для изготовления протекторов шин.

Использование эластомеров в рецептуре соединений для шин требует наличия вулканизованных изделий, отличающихся низким гистерезисом, для снижения расхода топлива.

Для обеспечения хорошего сцепления на мокрых поверхностях и высокого сопротивления истиранию необходимо также, чтобы указанные соединения отличались подходящим гистерезисным рассеянием при напряжениях очень высокой частоты.

Для решения этой проблемы было проведено много исследований по использованию диоксида кремния в качестве наполнителя. Эти исследования дали хорошие результаты в присутствии полярных эластомеров, таких, как нитрильный каучук или хлоропрен, которые обеспечивают получение вулканизованных изделий с хорошими механическими свойствами при растяжении и высоким сопротивлением износу.

Наоборот, применению диоксида кремния для усиления лишь слегка полярных эластомеров, таких, как, бутадиен-стирольные сополимеры или полибутадиен, препятствуют плохие механические свойства, получаемые при использовании этих эластомеров.

Были предприняты попытки устранить указанные недостатки путем использования на стадии приготовления смеси особых органосиланов, содержащих серу - так называемых меркаптосиланов (ЕР-А-447066). Это решение трудноосуществимо из-за стоимости этих меркаптосиланов и имеет недостаток, состоящий в необходимости особых предосторожностей в обращении с ними, при модифицировании на месте и вулканизации указанных выше соединений.

Теперь найдена эластомерная композиция, которая может быть использована для изготовления протекторов шин и которая устраняет вышеуказанные недостатки. Действительно, приготовление эластомерной композиции по настоящему изобретению не требует особых меркаптосиланов.

В соответствии с настоящим изобретением предлагается эластомерная композиция, вулканизируемая серой и донорами серы, для изготовления протекторов шин, которая содержит эпоксидированный диеновый эластомер, диоксид кремния и углеродную сажу и включает

a) 20 - 100 мас.% возможно-эпоксидированного эластомера, полученного путем полимеризации моновиниларена с конъюгированным диеном и возможно дополнительно до 100 мас.% возможно-эпоксидированного эластомера, выбранного из диолефиновых эластомеров при соотношении компонентов из расчета на 100 мас.ч. эластомерной смеси,

b) 10-100 мас. ч. диоксида кремния и с) 0-150 мас.ч. углеродной сажи, причем эпоксидированный эластомер имеет степень эпоксидирования, определенную числом молей эпоксидированных двойных связей относительно первоначального числа молей в пределах 0,7-8,0%.

Моновиниларен содержит 8 - 20 углеродных атомов на молекулу и может содержать алкильные, циклоалкильные и арильные заместители. Примерами этих моновинилареновых мономеров являются стирол, α--метилстирол, 3-метилстирол, 4-н-пропилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенил-н-бутил)стирол, 1-винилнафталин, 2-винилнафталин, 4-циклогексилстирол.

В предпочтительном варианте предпочтительным моновинилареном является стирол.

Конъюгированные диены, пригодные для получения конъюгированного диен-моновиниларенового сополимера, содержат 4 - 12 углеродных атомов на молекулу, предпочтительно 4 - 8.

Примерами этих мономеров являются 1,3-бутадиен, хлоропрен, изопрен, 2,3-диметил-1,3-бутадиен и соответственные смеси. Предпочтительными являются изопрен и 1,3-бутадиен, а наиболее предпочтителен 1,3-бутадиен.

Массовое соотношение виниларена и конъюгированного диена находится в пределах 10/90 - 40/60.

Предпочтительным конъюгированным диен-моновинилареновым эластомером является статистический бутадиен-стирольный сополимер (БСК, SBR).

Конъюгированный диен-моновинилареновый эластомер может быть получен хорошо известным методом живой анионной полимеризации с использованием в качестве катализаторов органических соединений щелочных металлов в инертном растворителе. Типичными инертными растворителями являются пентан, гексан, циклогексан, бензол и т. д., а предпочтительными являются смеси циклогексан-гексан.

Молекулярная масса указанного выше статистического диен-моновиниларенового эластомера находится в пределах 100000 - 1000000, предпочтительно 200000 - 500000. Вязкость по вискозиметру Муни (МL1+4 при 100oС) находится в пределах 20 - 150, причем более низкие вязкости дают недостаточную износоустойчивость, а более высокие - вызывают проблемы, связанные с обрабатываемостью.

В качестве катализаторов полимеризации конъюгированного диена или его сополимеризации с моновинилареном могут быть использованы н-бутиллитий, втор-бутиллитий, трет-бутиллитий, 1,4-дилитийбутан, продукт реакции между бутиллитием и дивинилбензолом, дилитийалкилен, фениллитий, дилитийстильбен, диизопропенилбензолдилитий, комплекс натрий-нафталин, комплекс литий-нафталин и т.д.

В случае сополимеризации может быть использовано основание Льюиса в качестве агента разупорядочения и регулятора микроструктуры диена в сополимере. Типичными примерами указанных оснований Льюиса являются простые эфиры и третичные амины, например диметоксибензол, тетрагидрофуран, диметоксиэтан, диэтиленгликольдибутиловый эфир, диэтиленгликольдиметиловый эфир, триэтиламин, пиридин, N-метилморфолин, N,N,N',N'-тетраметилэтилендиамин, 1,2-диперидинэтан.

Содержание моновиниларена, связанного с полимером, регулируют количеством мономера, находящегося в начальной смеси, а статистическое распределение моновиниларена получают действием указанного выше основания Льюиса, причем является предпочтительным, чтобы участки последовательных звеньев моновиниларена, содержащие 10 или больше звеньев, составляли менее 10% массы всего моновиниларена.

При использовании 1,3-бутадиена содержание 1,2-звеньев бутадиена в сополимере можно регулировать изменением температуры полимеризации. В любом случае содержание винила в сополимере (относительно бутадиеновой части) должно находиться в диапазоне 10-70%.

Живой полимер может быть получен путем подачи в реактор мономеров, органического растворителя, катализатора на основе металлоорганических соединений щелочного металла и, если необходимо, основания Льюиса в инертной атмосфере. Добавление может быть осуществлено непрерывно или периодически.

Температура полимеризации обычно находится в пределах между -120 и +150oС, предпочтительно между -80 и +120oС, а время полимеризации - между 5 мин и 24 ч, предпочтительно между 10 мин и 10 ч.

Температуру можно поддерживать на постоянном уровне в указанных пределах или можно повышать посредством термостатирующей текучей среды, или же реакция может быть проведена при адиабатических условиях, а процесс полимеризации может быть непрерывным или периодическим.

Концентрация мономеров в растворителе обычно составляет 5 - 50 мас.%, предпочтительно 10 - 35 мас.%.

При получении живого полимера, необходимо предотвратить присутствие дезактивирующих соединений, например галогенирующих соединений, кислорода, воды, диоксида углерода.

В конце полимеризации реакционную смесь обрабатывают многофункциональными связующими веществами, такими, как дифенил - или диалкилкарбонаты, дивинилбензол, многофункциональные производные кремния (например, SiCl4, трихлорметилсилан, трихлорфенилсилан), предпочтительно дифенил- или диалкилкарбонатами.

Могут быть также использованы гасящие вещества, такие, как вода, спирты и обычно вещества, имеющие активные атомы водорода.

Указанный эластомер БСК содержит связанный стирол в диапазоне 15-40 мас. %, предпочтительно 20-30 мас.%.

В соответствии с настоящим изобретением эластомерная смесь (а) должна содержать по крайней мере 20 мас.%, предпочтительно по крайней мере 40 мас. %, конъюгированный диен-моновиниларенового эластомера, предпочтительно статистического бутадиен-стирольного сополимера (БСК, SBR).

Как указано выше, часть эластомерной смеси (а) могут составлять другие эластомеры. Среди них может быть использован полибутадиен, полученный путем полимеризации в растворе с катализаторами типа катализатора Циглера-Натта или с литиевыми катализаторами и содержащий 0,5-80,0 мас.% винила.

В другом варианте осуществления настоящего изобретения эластомерная смесь (а) состоит из 20-50 мас.%, предпочтительно 30-40 мас.%, полибутадиена и 50-60 мас. %, предпочтительно 60-70 мас.%, статистического бутадиен-стирольного сополимера, со степенью эпоксидирования 0,7-8,0.

Кроме полибутадиена, часть эластомерной смеси (а) могут составлять другие эластомеры, выбранные из натурального каучука и диеновых гомо- или сополимеров. Среди последних целесообразно упомянуть поли-1,4-цис-изопрен, бутадиен-стирольный сополимер, полимеризованный в эмульсии, тройной этилен-пропилен-диеновый сополимер, хлоропрен, бутадиен-акрилонитрильный сополимер.

Что касается эластомерной смеси (а), то ее степень эпоксидирования составляет 0,7-8,0%, предпочтительно 1,5-6,0%.

Меньшее количество не дает существенных преимуществ, а большее процентное содержание дает вулканизованные изделия с плохими механическими свойствами при растяжении. Кроме того, процентное содержание эпоксида, превышающее указанное, приводит к увеличению температуры стеклования полимера и, следовательно, его использование в шинных смесях будет рискованным.

Эпоксидные группы могут находиться в любом эластомере, образующем часть эластомерной смеси, но является предпочтительным, чтобы они находились в конъюгированный диен-моновинилареновом эластомере, а белее предпочтительно - в статистическом бутадиен-стирольном сополимере (БСК).

Способы эпоксидирования этих эластомеров хорошо известны специалистам в данной области техники. Например, получение эпоксидированного БСК (SBR) описано в US-А-4.341.672 и у Schulz, Rubber Chemistry & Technology, 55, 809 (1982).

Количество диоксида кремния, находящегося в эластомерной композиции составляет 10 - 150 частей, предпочтительно 10 - 80 частей, а более предпочтительно 30 - 60 частей, на 100 частей эластомерного материала (а). Когда содержание диоксида кремния меньше 10 частей, усиливающее действие недостаточно и износостойкость низкая, но, с другой стороны, когда оно превышает 150 частей по массе, то ухудшаются обрабатываемость и механические свойства при растяжении. В предпочтительном варианте диоксид кремния имеет поверхность по BET 100-250 м2/г, поверхность по СТАВ 100-250 м2/г и маслопоглощение (ДBP) 150-250 мл/100 г (относительно определения этих измерений см. ЕР-А-157.703).

Кроме того, в качестве усиливающего наполнителя вместе с диоксидом кремния может быть использовано 0-150, предпочтительно 2-50, более предпочтительно 3-30 частей углеродной сажи.

Композиция, состоящая из (а) + (в) + (с), может быть вулканизована обычными методами, хорошо известными специалистам в данной области техники, т.е. серой и/или донорами серы с использованием ускорительных систем (например, оксида цинка, стеариновой кислоты и ускорителей).

Полученные при этом вулканизованные изделия имеют лучшее сцепление с мокрой поверхностью и улучшенный гистерезис, а также хорошие механические свойства при растяжении и высокую износостойкость. Эти свойства делают указанные вулканизованные изделия пригодными для использования в качестве протекторов шин.

Композиция, состоящая из (а) + (в) + (с), может быть также вулканизована в присутствии, кроме серы и/или доноров серы, силанов, которые будут описаны ниже.

Другой задачей настоящего изобретения является, таким образом, создание эластомерной композиции для производства протекторов шин, содержащей, в дополнение к указанным выше компонентам (а)-(с), 0,2 - 15,0 частей на 100 частей каучука (ч/100 ч.к.), предпочтительно 2 - 6 ч/100 ч.к., силана, имеющего общую формулу (1) Y3-Si-CnH2n A, где Y представляет алкоксидную группу, имеющую 1 - 4 углеродных атома, или атом хлора, n = 1-6, целое число, A выбран из CmCnH2nSi-Y3,-XnSmZ, где Х выбран из азотистой, меркапто-, амино-, эпокси-, винильной, имидной групп и атома хлора, Z выбран из

m представляет целое число от 1 до 6, Y - такой, как указан выше.

Добавление компонента, имеющего общую формулу (1) позволяет улучшить обрабатываемость смесей, даже если вулканизованное изделие, как часто бывает, имеет свойства такие же, как у вулканизованного изделия без химических веществ, имеющих общую формулу (1).

Типичными примерами вышеуказанных сплавов, имеющих общую формулу (1), являются:

бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксипропил)тетрасульфид, бис (2-триметоксисилилэтил)тетрасульфид, 3- меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан, 3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриэтоксисилан, 3-триметоксисилилпропил-N, N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид и т.д.

Из указанных выше компонентов предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилил-пропилбензотиазолтетрасульфид.

Из соединений общей формулы (1), где присутствуют три разных радикала Y, следует напомнить следующие:

бис(3-диэтоксиметилсилилпропил)тетрасульфид,

3-меркаптопропилдиметоксиметилсилан,

3-нитролропилдиметохсиметилсилан,

3-хлорпропилдиметоксиметилсилан,

диметоксиметилсилилпропил-N,N-диметилтиокарбамоил тетрасульфид, диметоксиметилсилилпропилбензотиазолтетрасульфид.

При необходимости описанная выше эластомерная композиция по настоящему изобретению может дополнительно содержать анти-оксиданты, антиозонанты, пластификаторы, вещества для улучшения технологических свойств, а также наполнители в виде порошков, такие, как карбонат кальция, силикаты, волокнистые наполнители, такие, как стекловолокно, углеродные (графитовые) волокна и т.д.

Смеси приготавливают предпочтительно с использованием закрытых резиносмесителей, например, типа Бенбери.

Является также предпочтительным использовать двухстадийные циклы смещения, из которых вторую стадию, предназначенную для добавления вулканизующей группы, оптимизируют для получения температуры при выгрузке в диапазоне 130-170oС, предпочтительно 140-160oС.

Температура вулканизации составляет 130-180oС, предпочтительно 140-170oС.

Следующие примеры обеспечивают лучшую иллюстрацию настоящего изобретения.

ПРИМЕРЫ

Реакцию сополимеризации осуществляют методом живой полимеризации, описанным, например, М. Мортоном в "Anionic Polimerization, Principles and Practice" (Academic Press, New York, 1983).

Что касается эпоксидирования, то используют метод получения надкислоты на месте, т.е. путем непосредственного взаимодействия пероксида водорода как окислителя в присутствии раствора алифатической кислоты, например муравьиной и уксусной, и полимерного субстрата.

Чтобы максимизировать выход эпоксида и минимизировать раскрытие эпоксидного кольца, образованного ранее (реакции гидроксилирования), является предпочтительным не использовать высокие температуры и жесткие условия.

Выход эпоксида определяют путем анализа методом ЯМР-спектроскопии, осуществляемого на эпоксидированном полимере после коагуляции и высушивания. Полученный указанным образом полимер растворяют в СOCl3 и осуществляют 1Н-ЯМР- и 13С-ЯМР-сканирование на описанном выше полимерном растворе; соотношение между поглощением протонов, относящихся к фрагментам

при 2,8 м. д. (относительно внутреннего стандарта Me4Si) и олефиновым фрагментам, определяет выход реакции эпоксидирования (см. Pinazziеtal., Bull. Soc. Chem. Franc., 1973, т. 59, с.1652 или R.V. Gemner and M.A. Golub, I. Pol. Soc., Polymer Chem. Ed. 1978, т. 16, с. 2985.

Содержание эпоксидных групп, связанных с полимерной цепью, подтверждается присутствием в 13С-ЯМР-спектре сигналов при примерно 50 м.д. (относительно внутреннего стандарта Me4Si) полосы поглощения, характерной для фрагментов  .

.

Пример 1. Получение и вулканизация бутадиен-стирольных сополимеров, обозначенных символами А1, А2 и A3

В снабженный мешалкой реактор емкостью 20 л загружают 8000 г безводной смеси циклогексан-гексан в отношении 9/1 по массе, 64 г ТГФ и затем 250 г стирола и 750 г бутадиена.

Температуру массы доводят до 40oС, после чего загружают 0,64 г н-бутиллития в циклогексане. Начало полимеризации отмечают по повышению температуры и после достижения смесью примерно 80oС раствор оставляют перемешиваться в течение 5 мин, после чего добавляют 0,6 г дифенилкарбоната, растворенного в гексане, и смесь оставляют перемешиваться еще на 10 мин, пока не завершится реакция сочетания живых цепей.

Аликвоту (А2, 2000 г) полимерного раствора переносят в другой реактор, где подвергают реакции эпоксидирования путем добавления муравьиной кислоты и пероксида водорода с молярным отношением относительно двойных связей 15/15/100.

Полимерный раствор, к которому был добавлен 21 г муравьиной кислоты, доводят до 70oС и добавляют по каплям в течение 5-30 мин 58,6 г пероксида водорода (30% масса/масса).

Окончив добавление, раствор держат при примерно 70oС в течение 1-5 ч.

Реакцию эпоксидирования заканчивают полным удалением и воды, и муравьиной кислоты.

Затем добавляют ацетат натрия или бикарбонат натрия в количестве, достаточном для доведения рН до примерно 7.

Во вторую аликвоту (A3, 2000 г) полимерного раствора добавляют 2,9 г муравьиной кислоты и доводят температуру до примерно 70oС. Добавляют 8,0 г пероксида водорода (30% по массе) и осуществляют такую же процедуру, как та, что описана выше.

К полимерным растворам M1 (этот символ относится к бутадиен-стирольному сополимеру как таковому), А2 и A3 добавляют 0,3 ч/100 ч.к. 2,6-ди-трет-бутилфенола, смесь коагулируют изопропиловым спиртом и коагулят высушивают в печи при 60oС в течение 4 ч.

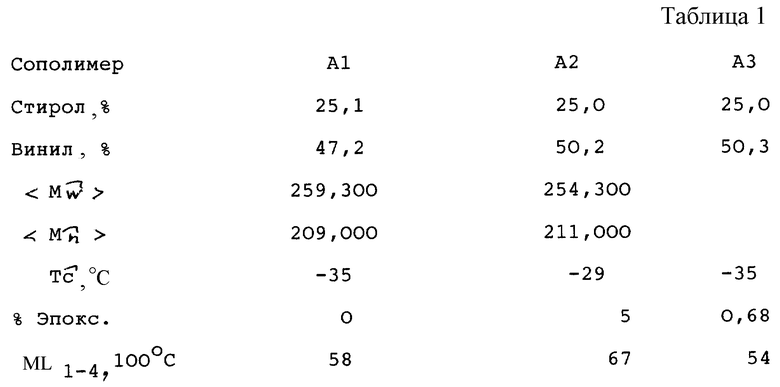

Характеристики полимеров А1, А2 и A3 показаны в таблице 1, где "% Эпокс. " относится к молярному % эпоксидированных двойных связей по отношению к молям первоначальных диеновых двойных связей.

Анализы методом гель-проникающей хроматографии (ГПХ) частично эпоксидированных полимеров А2 и A3 дали молекулярно-массовые распределения, аналогичные тем, что получены для неэпоксидированного полимера А1.

Из-за низкого содержания эпоксигрупп образец A3 не составляет части настоящего изобретения и служит, вместе с соответственной смесью М1-А3, для целей сравнения.

Диоксид кремния, углеродную сажу, вулканизующие вещества и другие традиционные добавки добавляли к контрольному образцу (А1) и двумя сополимерам А2 и A3 с использованием данной ниже типичной рецептуры резиновой смеси для протекторов.

Бутадиен-стирольного сополимера (СБСК, SSBR) 100 частей, кумароновой смолы 2 ч/100 ч.к., диоксида кремния VN3 53 ч/100 ч.к., углеродной сажи N330 4,25 ч/100 ч.к., бис 3-триэтоксисилилпропил тетрасульфида (Si 69) 4,25 ч/100 ч. к. , 2,5 ч/100 ч. к., стеариновой кислоты 1 ч/100 ч.к., антиоксиданта 1 ч/100 ч. к. , микрокристаллического воска 1 ч/100 ч.к., ароматического нефтяного масла 6 ч/100 ч.к., ЦБС (N-циклогексилбензотиазолсульфенамид) 1 ч/100 ч.к., ДФГ (ди-фенилгуанидин) 1,5 ч/100 ч. к., серы 1,8 ч/100 ч.к.

Смеси были получены с использованием закрытого лабораторного резиносмесителя типа Бенбери и двухстадийных циклов смешения: первую стадию - для введения наполнителей и Si 69 - осуществляли в резиносмесителе Бенбери таким образом, чтобы получить температуры при выгрузке в диапазоне 140-160oС, а вторую стадию (для добавления вулканизующей группы) осуществляли в открытом смесителе, причем общее время смешения составляло 9 мин.

Тест-образцы для определения механических, динамических и динамомеханических свойств вулканизовали в прессе при 151oС в течение 60 мин.

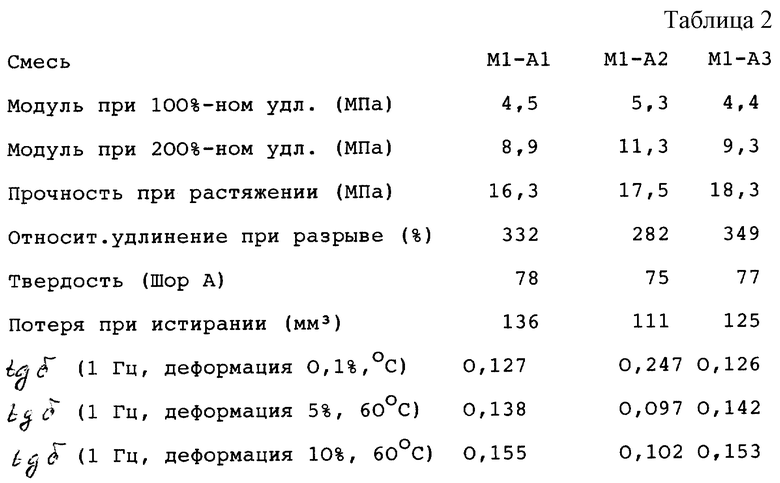

Свойства вулканизованных изделий представлены в таблице 2. Измерения tgδ особенно важны. Действительно, общеизвестно, что tgδ, измеренный при примерно 60-80oС и деформации 2-5%, является показателем сопротивления качению вулканизованной смеси, тогда как tgδ при примерно 0oС и малых деформациях (около 0,1%) может быть соотнесен с сцеплением с мокрой поверхностью.

Как можно видеть из таблицы 2, эпоксидированный сополимер А2 (см. смесь М1-М2) обеспечивает лучшее взаимодействие с диоксидом кремния по сравнению с соответствующим неэпоксидированным сополимером.

На улучшение взаимодействия между каучуком и наполнителем показывают повышение сопротивления истиранию и динамические свойства.

В частности, значительное изменение tgδ с изменением температуры и деформации указывает на улучшение сцепления с мокрой поверхностью и сопротивления качению (более низкий гистерезис).

В отношении степени эпоксидирования, подходящей для обеспечения улучшения динамических свойств, можно отметить, что свойства смеси М1-А3 отличаются незначительно от свойств смеси без эпоксидных групп.

Пример 2. Получение и вулканизация бутадиен-стирольных сополимеров А4 и А5

Используя методику, аналогичную той, что описана в примере 1, получают два бутадиен-стирольных сополимера, один неэпоксидированный, названный А4, а другой эпоксидированный, полученный из первого и названный А5.

Два сополимера А4 и А5 имеют свойства, перечисленные в таблице 3.

По методике, описанной в примере 1, получают две другие смеси с двумя полимерами, М1-А4 с неэпоксидированным сополимером А4 и М1-А5 с частично эпоксидированным сополимером А5.

Две смеси вулканизовали в соответствии с методикой, описанной выше. Свойства вулканизованных изделий представлены в таблице 4.

Из данных, представленных в таблице 4, можно видеть, что эпоксидированный сополимер А5 (смесь М1-А5) имеет улучшенные гистерезисные свойства (более низкий tgδ в условиях высокой частоты, высокой температуры и деформации). Кроме того, эта смесь имеет улучшенное сцепление с мокрой поверхностью, как показывает значение tgδ, при 0oС.

Пример 3. Сополимеры А1 и А2, описанные в примере 1, включают в рецептуру вместе с диоксидом кремния и добавками, но без меркаптосилана (смеси М2-А1 и М2-А2); рецептуры показаны в таблице 5, где для сравнения показана также ранее описанная смесь М1-А2, полученная из эпоксидированного сополимера А2, но с использованием меркаптосилана. В этой таблице [бис 3-триэтоксисилилпропил]тетрасульфид сокращенно обозначен как Si 69.

Указанные в таблице 5 составы подвергают затем вулканизации при условиях, описанных в примере 1.

Свойства вулканизованных изделий показаны в таблице 6.

Из представленных в таблице 6 данных очевидно, что даже без добавления в рецептуру улучшающего совместимость агента (т.е. силанового модификатора диоксида кремния для модификации на месте изготовления) эпоксидированный сополимер А2 имеет улучшенные износостойкость и гистерезис, причем последний аналогичен гистерезису, полученному при использовании смеси, вулканизованной с силаном.

Пример 4. Получение и вулканизация бутадиен-стирольных сополимеров, названных А6, А7 и А8

Используя методику, аналогичную той, что описана в примере 1, получают три бутадиен-стирольных сополимера, характеристики которых показаны в таблице 7.

Указанные сополимеры были смешаны с меркаптосиланами и без них в соответствии с рецептурами, представленными в таблице 8.

Указанные в таблице 8 составы вулканизовали при условиях, описанных в примере 1.

Свойства вулканизованных изделий показаны в таблице 9.

Из представленных в таблице 9 данных опять можно видеть, как эпоксидирование само по себе способно улучшить взаимодействие полимера с диоксидом кремния, на что показывает повышение сопротивления истиранию без меркаптосилана.

Однако добавление меркаптосилана улучшает обрабатываемость, на что показывает вязкость смеси по Муни.

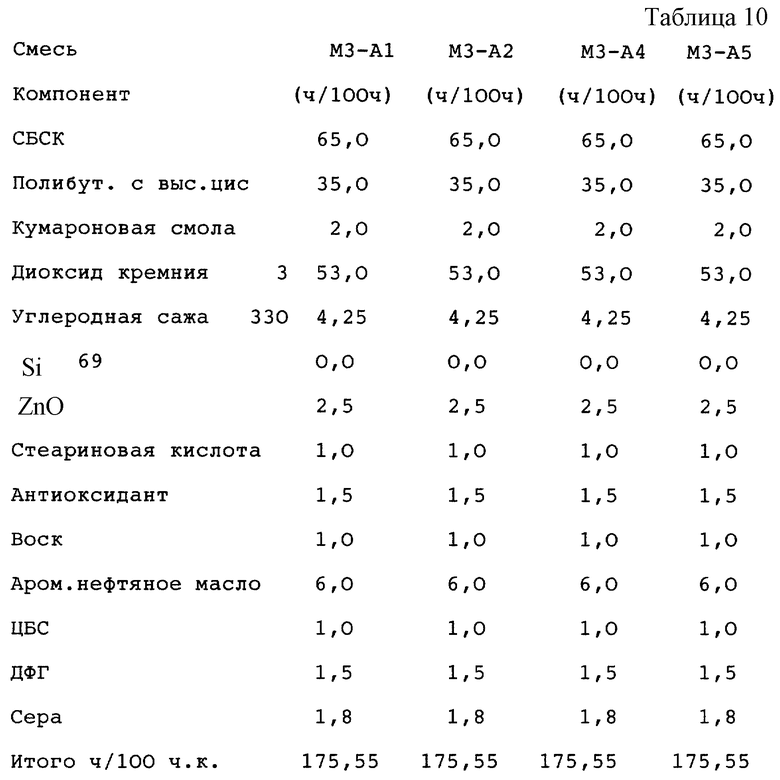

Пример 5. Вулканизация смесей с полибутадиеном.

К сравнительным сополимерам А1 и А4 и частично эпоксидированным сополимерам А2 и А5 с полибутадиеном добавляют диоксид кремния и традиционные добавки, кроме меркаптосилана (сокращенно обозначенного как Si 69), в соответствии с рецептурами, показанными в таблице 10.

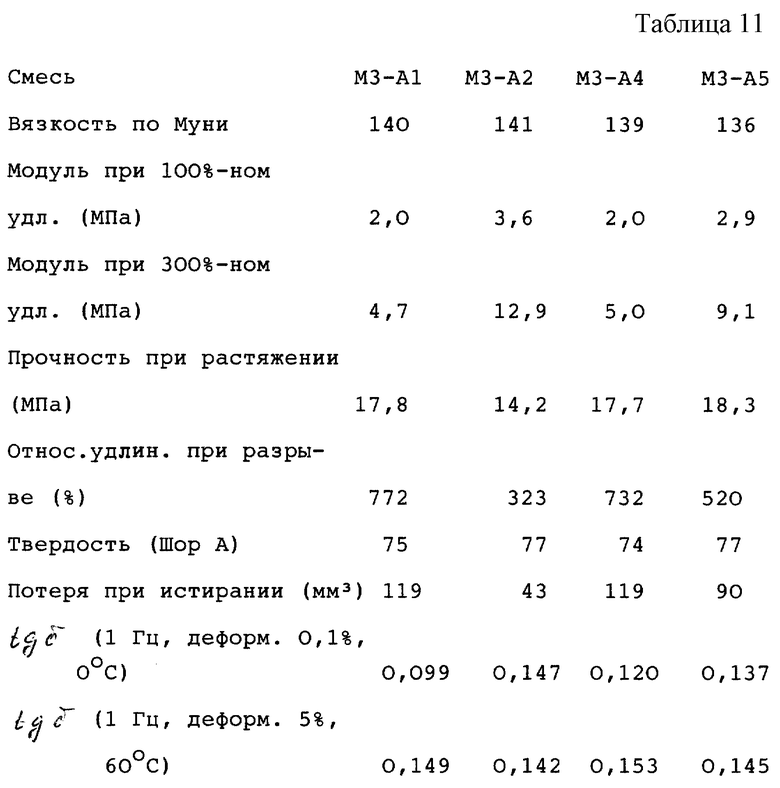

После вулканизации при описанных выше условиях получили вулканизованные изделия, свойства которых показаны в таблице 11.

Из представленных в таблице 11 данных очевидно, что два частично эпоксидированных полимера (А2 и А5), даже без силана в качестве улучшающего совместимость агента, дают смеси с хорошим взаимодействием с диоксидом кремния, особенно в смесях, содержащих полибутадиен.

В результате улучшаются сопротивление качению (более низкий гистерезис), сопротивление истиранию и сцепление с мокрой поверхностью.

Изобретение относится к частично эпоксидированной эластомерной композиции, пригодной для изготовления протекторов шин. Эластомерную композицию, вулканизируемую серой и донорами серы, готовят из а) 20-100 мас.% возможно- эпоксидированного эластомера, полученного полимеризацией моновиниларена с конъюгированным диеном, и возможно дополнительно до 100 % возможно-эпоксидированного эластомера, выбранного из диолефиновых эластомеров при соотношении компонентов из расчета на 100 мас.ч. эластомерной смеси b) 10-100 мас. ч. диоксида кремния и с) 0-150 мас.ч. углеродной сажи. Эпоксидированный эластомер имеет степень эпоксидирования 0,7-8,0 мас.%. Композиция по другому варианту содержит а) 20 - 100 мас.% возможно- эпоксидированного эластомера, b) 10 - 150 мас.ч. диоксида кремния, с) 0 - 150 мас.ч. углеродной сажи, d) 0,2 - 15,0 мас.ч./100 мас.ч. эластомера связующего агента. Протекторы шин получают вулканизацией эластомерных композиций серой и донорами серы при 130-180oС. Изобретение обеспечивает улучшенные сцепление протектора с мокрой поверхностью, сопротивление истиранию. 3 с. и 14 з.п.ф-лы, 11 табл.

m = 1 - 6, целое число; Y такой же, как указан выше.

| Подающая цанга | 1977 |

|

SU643235A1 |

| US 4341672 A, 27.07.1982 | |||

| Вулканизуемая резиновая смесь на основе диенового или пропиленоксидного каучука | 1973 |

|

SU570622A1 |

| Резиновая смесь | 1974 |

|

SU670229A3 |

Авторы

Даты

2002-10-10—Публикация

1996-09-13—Подача