Настоящее изобретение относится к способу сополимера получения 1,3-бутадиена и стирола и его применению в вулканизируемых эластомерных композициях.

В частности, настоящее изобретение относится к способу получения сополимера 1,3-бутадиена и стирола, содержащему связи полимер-эпоксид и с концевыми триалкил-олово группами.

Также объект настоящего изобретения относится к вулканизируемой эластомерной композиции, содержащей по меньшей мере один сополимер, полученный при использовании указанного способа.

В описании настоящей патентной заявки всю приведенную информацию, относящуюся к рабочим и не рабочим условиям, следует рассматривать, как предпочтительную, если не указано иное.

В литературе известны сополимеры 1,3-бутадиена и стирола, подходящие для получения шин с низким сопротивлением качению. В европейском патенте EP 754710 B1, например, описывается способ получения сополимеров 1,3-бутадиена и стирола, максимально 70% полимеров которых имеют звездообразную структуру и по меньшей мере 30% имеют линейную структуру, все линейные цепи имеют концевой атом олова. Сообщается, что указанные выше сополимеры могут быть использованы для получения шин с улучшенным сопротивлением качению без негативного влияния на другие свойства указанных шин, такие как сопротивление проскальзыванию на мокрой дороге.

Согласно указанному выше патенту мономеры 1,3-бутадиена и стирола полимеризовали (анионная полимеризация) в присутствии углеводородного растворителя, одного инициатора на основе алкил-лития и полярного модификатора, например, тетрагидрофурана (THF), при температуре в пределах от 0°C до 150°C. После необязательного частичного обрыва полимерных цепей при использовании менее чем 2% концевых мономеров, выбираемых из 1,3-бутадиена, стирола или других диенов, содержащих сопряженные двойные связи, или другого винилового ароматического соединения, не более чем 70% полученного сополимера подвергают реакции сшивания в присутствии сшивающего агента, такого как, например, треххлористого или четыреххлористого соединения олова или кремния.

После дополнительной необязательной реакции сополимер, полученный при указанной реакции сшивания при использовании вплоть до 2% концевых мономеров, выбираемых из 1,3-бутадиена, стирола или других диенов, содержащих сопряженные двойные связи, или другого винилового ароматического соединения, линейные полимерные цепи, оставшиеся в сополимере, подвергли реакции обрыва цепи при использовании соединения олова, предпочтительно триалкил-олова хлорида.

Среди множества примеров сшивающих агентов, которые могут быть успешно использованы при анионной полимеризации, также известны полиэпоксиды. Полиэпоксиды позволяют получить сополимеры с различной разветвленностью структуры (в зависимости от степени эпоксидирования используемых полиэпоксидов), которые содержат полярные функциональные группы, главным образом, гидроксильные группы (-OH), полученные в результате реакции полиэпоксида и концевого отрезка «живых» цепей, и не прореагировавших эпоксидных групп. Обе указанных функциональных группы способны вступать в специфические взаимодействия и, следовательно, повышать взаимодействие с наполнителями, такими как, например, углеродная сажа и/или кремний, характеризующимися присутствием поверхностных полярных групп, как правило, присутствующих в вулканизируемых эластомерных композициях.

Однако применение указанных сшивающих агентов не всегда позволяет получить заданные результаты. Иногда полученные сополимеры по факту могут демонстрировать неудовлетворительные свойства в виду, например, их плохой смешиваемости с наполнителями, в частности, с углеродной сажей и/или кремнием, по существу с углеродной сажей.

Следовательно, перед авторами настоящего изобретения встала задача поиска способа получения сополимеров на основе 1,3-бутадиена и стирола, которые не имели бы недостатков, заключающихся в плохой смешиваемости с указанными наполнителями.

Авторы настоящего изобретения обнаружили, что получение сополимеров 1,3-бутадиена и стирола, обладающих хорошей смешиваемостью с наполнителями, в частности с углеродной сажей и/или кремнием, по существу с углеродной сажей, может быть преимущественно проведено при использовании анионной полимеризации 1,3-бутадиена и стирола, сшивания при использовании сшивающих агентов, выбираемых из жидких полиэпоксидов, обрывания цепи, проводимого при использовании соединений олова.

Следовательно, объект настоящего изобретения относится к способу получения сополимера 1,3-бутадиена и стирола, включающему следующие стадии:

а) Анионная полимеризация смеси, содержащей от 5% по массе до 40% по массе стирола и от 60% по массе до 95% по массе 1,3-бутадиена от общей массы смеси в присутствии по меньшей мере одного углеводородного растворителя, по меньшей мере одного катализатора на основе лития с общей формулой LiR1 где R1 представляет линейную или разветвленную C3-C10 алкильную группу, и по меньшей мере одного полярного модификатора;

b) Необязательно реагирование сополимера, полученного на стадии (a), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола;

c) Реагирование от 10% по массе до 70% по массе, предпочтительно от 20% по массе до 50% по массе полимерных цепей с концевыми атомами лития, присутствующими в сополимере, полученном на стадии (a) или на стадии (b), по меньшей мере с одним сшивающим агентом, выбираемым из жидких полиэпоксидов, имеющих по меньшей мере три реакционноспособных участка, позволяющих реагировать с концевыми группами цепи углерод-литий;

d) Необязательно реагирование сополимера, полученного на стадии (c), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола;

e) Реагирование линейных полимерных цепей, оставшихся в сополимере, полученном на стадии (c) или на стадии (d), по меньшей мере с одним соединением олова с общей формулой XSn(R2)3, где X представляет атом галогена, такой как, например, хлор, a R2 представляет линейную или разветвленную C1-C10 алкильную группу.

Для целей настоящего описания и приложенной формулы изобретения числовые параметры всегда включают крайние значения, если ясно не указано иное.

Согласно настоящему изобретению указанную анионную полимеризацию проводят в присутствии по меньшей мере одного углеводородного растворителя, который может быть выбран, например, из алифатических или циклоалифатических углеводородов, таких как, например, n-пентан, n-гексан, n-гептан, циклогексан или их смеси.

Количество растворителя, используемого в указанной анионной полимеризации, как правило, такое, что позволяет растворить мономеры (то есть, стирол и 1,3-бутадиен), добавки, необязательно присутствующие, и сополимер, полученный после ее окончания, также перемешивать реакционную смесь во время указанной полимеризации, и рассеивать теплоту реакции. Предпочтительно указанная анионная полимеризация может быть проведена при температуре в пределах от 0°C до 150°C, более предпочтительно от 20°C до 120°C, реакцию полимеризации проводят в адиабатических и/или изотермических условиях.

Для регулирования образования сополимера с высокой степенью случайного распределения стирольных и бутадиеновых единиц указанную анионную полимеризацию проводят в присутствии по меньшей мере одного полярного модификатора. Предпочтительно указанный полярный модификатор может быть выбран, например, из простых эфиров, таких как, например, тетрагидрофуран (THF), простой эфир тетрагидрофурфурилэтила (THFAethyl), или их смесей; диаминов, таких как, например, M,N,N′,N′-тетраметилэтилендиамин (TMEDA); их смесей.

Предпочтительным полярным модификатором по его способности распределения случайным образом является простой эфир тетрагидрофурфурилэтила (THFAethyl). Указанный полярный модификатор может быть использован в количестве, составляющем в пределах от 0,15% по массе до 5% по массе от общей массы реакционной смеси. Следует отметить, однако, что при использовании N,N,N′,N′-тетраметилэтилендиамина (TMEDA) или простого эфира тетрагидрофурфурилэтила (THFAethyl) в качестве полярного модификатора количество, используемое в реакционной смеси, значительно ниже и предпочтительно составляет в пределах от 50 частей на миллион до 1000 частей на миллион.

Указанная анионная полимеризация может быть проведена непрерывно или периодически. В обоих случаях растворитель, мономеры (то есть, стирол и 1,3-бутадиен) и полярный модификатор загружают в реактор с мешалкой, в который добавляют катализатор на основе лития, такой как, например, n-бутил-литий, сек-бутил-литий. После доведения реакционной смеси до рабочей температуры, реакцию полимеризации проводят в течение от 10 минут до 5 часов, в зависимости от используемой концентрации реагентов, катализатора и температурного профиля.

Поскольку полимеризация 1,3-бутадиенов и стирола в присутствии адекватного количества указанного полярного модификатора происходит при случайном распределении, тип мономера и концевой группы цепи может контролироваться за счет реакции сополимера, полученного на стадии (a), по меньшей мере с одним вступающим в реакцию мономером [блокировка - стадия (b)]. Указанный мономер вступает в реакцию с видами «живых» мономеров P-Li+, где P представляет линейную цепь сополимера 1,3-бутадиена и стирола, полученную на стадии (a). Указанный вступающий в реакцию мономер предпочтительно может быть выбран из 1,3-бутадиена, стирола, α-метилстирола. Предпочтительно указанный вступающий в реакцию мономер может быть использован в количестве, составляющем в пределах от 0% по массе до 10% по массе, более предпочтительно от 0,1% по массе до 6% по массе от общей массы указанного сополимера.

Сополимер, полученный на стадии (a) или стадии (b), подвергают реакции сшивания [стадия (c)] в присутствии по меньшей мере одного сшивающего агента, выбираемого из жидких полиэпоксидов, имеющих по меньшей мере три реакционноспособных участка, позволяющих реагировать с концевыми группами цепи углерод-литий, предпочтительно от 3 до 6 реакционноспособных участка. Предпочтительно указанные жидкие полиэпоксиды могут быть выбраны из эпоксидированного соевого масла, эпоксидированного масла льняного семени или их смесей. Эпоксидированное соевое масло и эпоксидированное масло льняного семени представляют продукты, доступные на рынке под торговой маркой EPOXOL® D65 (производимый FACI - Italy) и PLASTHALL® ELO (производимый Hallstar - USA), соответственно.

В качестве альтернативы, указанные эпоксидированные масла могут быть получены при использовании способов, известных из предшествующего уровня техники, таких как, например, эпоксидирование двойных связей, присутствующих в структуре растительного масла при использовании реакции с перкислотой, полученной in situ в результате реакции органической кислоты (например, уксусной кислоты) и перекиси водорода.

После проведения дополнительных необязательных реакций обрывания [стадия (d)] линейных цепей, присутствующих в сополимере, полученном на стадии (c) при реакции по меньшей мере с одним вступающий в реакцию мономером, выбираемым из 1,3-бутадиена, стирола, α-метилстирола, линейные полимерные цепи, которые не были сшиты при использовании указанного выше сшивающего агента, реагируют по меньшей мере с одним из соединений олова [стадия (e)]. Предпочтительно указанное соединение олова может быть выбрано, например, из триметилхлорида олова, трибутилхлорида олова, трипентилхлорида олова, триоктилхлорида олова или их смесей. По существу предпочтительным является триоктилхлорид олова.

По окончанию способа анионной полимеризации по настоящему изобретению по существу получен раствор сополимера 1,3-бутадиена и стирола, содержащий первый сополимер с радиальной или звездчатой структурой, образованной на полиэпоксиде и характеризующийся полимер-эпоксидной связью, и второй сополимер с линейной структурой, концевые группы которой имеют связи полимер-олово [то есть, полимер-Sn(R2)3]. Конечный сополимер может быть извлечен из реакционной смеси при использовании технологий, известных из предшествующего уровня техники, таких как, например, выпаривание растворителя, осаждение осадителем и последующая фильтрация.

Как указано выше, сополимер 1,3-бутадиена и стирола, полученный при использовании способа по настоящему изобретению, преимущественно может быть использован в вулканизируемых эластомерных композициях, необязательно в присутствии других (со)полимеров с получением вулканизированных конечных продуктов с улучшенными физико-механическими свойствами.

Указанный сополимер 1,3-бутадиена и стирола может быть использован, например, в смеси с углеродной сажей и/или кремнием в качестве компонента вулканизируемых эластомерных композиций, подходящих для получения шин с низким сопротивлением качению и хорошим сопротивлением проскальзыванию на мокрой дороге.

Следует отметить, что благодаря присутствию связей полимер-олово, взаимодействие сополимер/углеродная сажа по существу улучшено.

Следовательно, другой объект настоящего изобретения относится к вулканизируемой эластомерной композиции, содержащей по меньшей мере один сополимер 1,3-бутадиена и стирола, полученный, как указано выше, по меньшей мере один наполнитель выбираемый из углеродной сажи, кремния, или их смесей, по меньшей мере с одним вулканизирующим агентом. Предпочтительно указанный наполнитель может присутствовать в указанной вулканизируемой эластомерной композиции в количестве, составляющем от 5 частей по массе до 500 частей по массе.

Для целей настоящего описания и приложенной формулы изобретения термин «частей по массе» указывает на части по массе определенного компонента на 100 частей по массе (со)полимера(ов), присутствующих в вулканизируемой эластомерной композиции.

Указанный вулканизирующий агент может быть выбран, например, из растворимой или не растворимой элементарной серы или из доноров серы или их смесей.

Доноры серы представляют, например, диморфолил дисульфид (DTDM), 2-морфолин-дитиобензотиазол (MBSS), капролактам дисульфид, дипентаметилентиурам тетрасульфид (DPTT), тетраметилтиурам дисульфид (TMTD) или их смеси.

При использовании вулканизирующего агента, его выбирают из серы или доноров серы для улучшения вулканизации, также преимущественно могут быть использованы другие добавки, такие как, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, производные гуанидина, капролактамы, производные тиомочевины или их смеси.

В указанной вулканизируемой эластомерной композиции указанная сера и/или доноры серы и указанные другие добавки, указанные выше, необязательно присутствуют, как правило, в количестве, составляющем от 0,05 частей по массе до 10 частей по массе, предпочтительно от 0,1 частей по массе до 8 частей по массе.

В вулканизируемые эластомерные композиции по настоящему изобретению могут быть добавлены другие соединения.

Могут быть добавлены, например, неорганические или органические соединения. Примеры указанных соединений представляют: оксид цинка; карбонат цинка; оксид свинца; насыщенные или ненасыщенные органические жирные кислоты или их цинковые соли; полиспирты; аминоспирты (например, триэтаноламин); амины (например, дибутиламин, дициклогексиламин, циклогексилэтиламин); полиэфиры аминов; или их смеси.

Могут быть добавлены ингибиторы вулканизации как таковые, например, N-циклогексилтиофталамид (PVI), N,N′-динитрозо-пентаметилентетрамин (DNPT), фталиевый ангидрид (РТА), дифенилнитрозамин или их смеси.

Дополнительно к указанным выше вулканизирующим агентам и/или другим указанным выше соединениям вулканизируемая эластомерная композиция по настоящему изобретению может содержать другие дополнительные добавки, в норме используемые в резине и известные специалисту в области техники, к которой относится настоящее изобретение, такие как, например, другие наполнители, наполнители-активаторы, агенты, защищающие от озона, ингибиторы окисления, антиоксиданты, технологические добавки, масла-наполнители, пластификаторы, усиливающие наполнители, агенты, облегчающие высвобождение из формы.

Другие наполнители, которые могут быть использованы для целей настоящего изобретения, представляют, например: сульфат бария, диоксид титана, оксид цинка, оксид кальция, карбонат кальция, оксид магния, оксид алюминия, оксид железа, гидроксид алюминия, гидроксид магния, силикаты алюминия, диатомитовую землю, тальк, каолины, бентониты, углеродные нанотрубки, Teflon® (предпочтительно в порошкообразной форме), силикаты или их смеси. Общее количество наполнителей, как правило, составляет в пределах от 5 частей по массе до 500 частей по массе.

Наполнители-активаторы, которые могут быть использованы для целей настоящего изобретения, представляют, например: органические силаны, такие как, например, винилтриметилоксисилан, винилдиметоксиметилсилан, винилтриэтоксисилан, винилтрис-(2-метоксиэтокси)силан, N-циклогексил-3-аминопропил-триметоксисилан, 3-амино-пропилтриметоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, триметилэтоксисилан, изооктилтриметоксисилан, изооктилтриэтоксисилан, гексадецилтриметоксисилан, (октадецил)метилдиметоксисилан или их смеси. Дополнительные наполнители-активаторы представляют, например, поверхностно-активные вещества, такие как триэтаноламин, этиленгликоли или их смеси. Количество наполнителей-активаторов, как правило, составляют в пределах от 0 частей по массе до 10 частей по массе.

Другой объект настоящего изобретения также относится к вулканизированному конечному продукту, полученному при вулканизации указанных вулканизируемых эластомерных композиций.

Предпочтительным вулканизированным конечным продуктом по настоящему изобретению являются шины для дорожных транспортных средств, более предпочтительно протекторные ленты для шин для дорожных транспортных средств.

Далее настоящее изобретение будет описано со ссылкой на следующие не ограничивающие иллюстрирующие примеры вариантов воплощения настоящего изобретения.

ПРИМЕР 1 (сравнительный)

В 16-литровый реактор загрузили 8000 г безводной смеси циклогексана/гексана в массовом соотношение 9/1, равной коэффициенту заполнения 80%, 3,12 г полярного модификатора (простой эфир тетрагидрофурфурилэтила - THFAethyl), что соответствует 255 частей на миллион, в молярном соотношении около 3:1 к расчетному количеству инициатора, и затем загрузили 300 г стирола и 840 г 1,3-бутадиена. Полученную реакционную смесь нагрели до температуры 40°C при использовании тепловой рубашки. Затем подали 0,51 г n-бутил-лития в n-гексане (3,41 г раствора при 15% по массе). Затем нагревание рубашки прекратили, и повышение температуры реакционной смеси происходило в результате экзотермической природы реакции вплоть до конечной температуры (пик температуры) около 76°C. По прошествии 10 минут после достижения температурного пика подали 60 г 1,3-бутадиена (блокирование), таким образом, что все живые концевые отрезки цепей представляют бутадиениловый тип. По прошествии следующих 10 минут для удаления свободных мономеров добавили 0,170 г тетрахлорида кремния, что соответствует расчетной 50% эффективности сшивания. По прошествии следующих 5 минут для осуществления реакции сшивания подали 0,434 г триметилхлорида силана для деактивации оставшихся живых концевых отрезков цепей. Затем полученный раствор по прошествии 10 минут выгрузили в танк, где его стабилизировали 0,7 частями по массе 2,6-ди-t-бутилфенола (ВНТ) и весь раствор был подан в секции удаления растворителя водой.

ПРИМЕР 2 (сравнительный)

Провели процедуру заполнения 16 литрового реактора реагентами по Примеру 1 до момента введения сшивающего агента, который в этом случае представлял тетрахлорид олова в количестве равном 0,261 г, что соответствует расчетной 50% эффективности сшивания. Оставшуюся фазу реакции провели аналогично Примеру 1.

ПРИМЕР 3 (сравнительный)

Провели процедуру заполнения 16 литрового реактора реагентами по Примеру 1 до момента проведения реакции сшивания при использовании 0,261 г тетрахлорида олова. По прошествии 5 минут подали 1,30 г триоктил-хлорида олова для деактивации оставшихся живых концевых отрезков цепей. Затем полимерный раствор по прошествии 10 минут выгрузили в танк, где его стабилизировали 0,7 частями по массе 2,6-ди-t-бутилфенола (ВНТ) и весь раствор был подан в секцию удаления растворителя водой.

ПРИМЕР 4 (по настоящему изобретению)

В 16-литровый реактор загрузили 8000 г безводной смеси циклогексана/гексана в массовом соотношение 9/1, равной коэффициенту заполнения 80%, 3,12 г полярного модификатора (простой эфир тетрагидрофурфурилэтила - THFAethyl), что соответствует 255 частей на миллион, в молярном соотношении около 3:1 к расчетному количеству инициатора, и затем загрузили 300 г стирола и 840 г 1,3-бутадиена. Полученную реакционную смесь нагрели до температуры 40°C при использовании тепловой рубашки. Затем подали 0,51 г n-бутил-лития в n-гексане (3,41 г раствора при 15% по массе). Затем нагревание рубашки прекратили, и повышение температуры реакционной смеси происходило в результате экзотермической природы реакции вплоть до конечной температуры (пик температуры) около 76°C. По прошествии 10 минут после достижения температурного пика подали 60 г 1,3-бутадиена (блокирование), таким образом, что все живые концевые отрезки цепей соответствуют бутадиениловому типу. По прошествии следующих 10 минут для удаления свободных мономеров добавили 0,3 г оксидированного соевого масла, соответствующего расчетной 50% эффективности сшивания. По прошествии следующих 5 минут для деактивации оставшихся живых концевых отрезков цепей подали 1,30 г триоктил-хлорида олова. Затем полученный раствор по прошествии 10 минут выгрузили в танк, где его стабилизировали 0,7 частями по массе 2,6-ди-t-бутилфенола (ВНТ) и весь раствор был подан в секцию удаления растворителя водой.

Полученный сополимер 1,3-бутадиена и стирола был охарактеризован при использовании технологий, приведенных здесь далее.

Определение микроструктуры - содержания 1,2 виниловых единиц и стироловых связей проводили при использовании спектроскопии FTIR (инфракрасной спектроскопии с Фурье-преобразованием) при использовании полос спектра поглощения (и при расчете их относительной интенсивности) характерных для трех типов бутадиеновых цепей - 1,4 цис (800 см-1 и 640 см-1), 1,4 транс (1018 см-1 и 937 см-1) и 1,2 (934 см-1 и 887 см-1), и стирольной связи (от 715 см-1 до 680 см-1).

Определение распределения молекулярной массы (MWD) провели при использовании гель-проникающей хроматографии (GPC), пропуская раствор полимера в тетрагидрофуране (THF) через серию колонок, содержащих твердую фазу, состоящую из перекрестносшитого полистирола с различным размером пор.

Определение вязкости по Муни (Mooney) провели при температуре 100°C при использовании вискозиметра Monsanto MV2000E, способ ASTM D1646 с ротором L типа и МБ 1+4.

Определение температуры стеклования Tg при использовании дифференциальной сканирующей калориметрии (DSC).

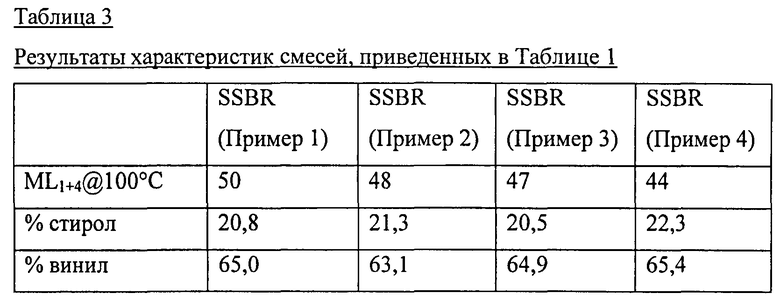

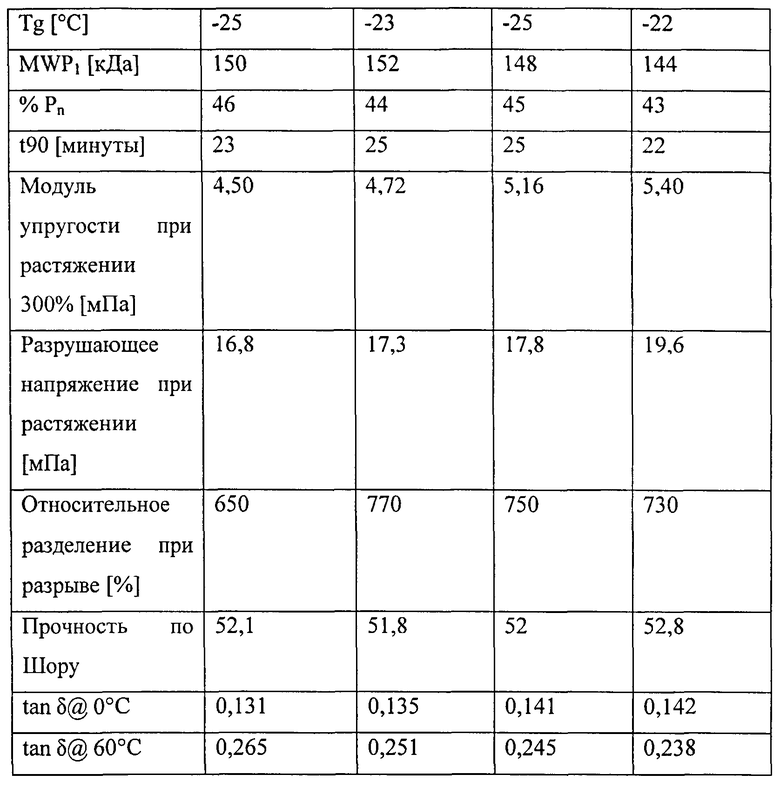

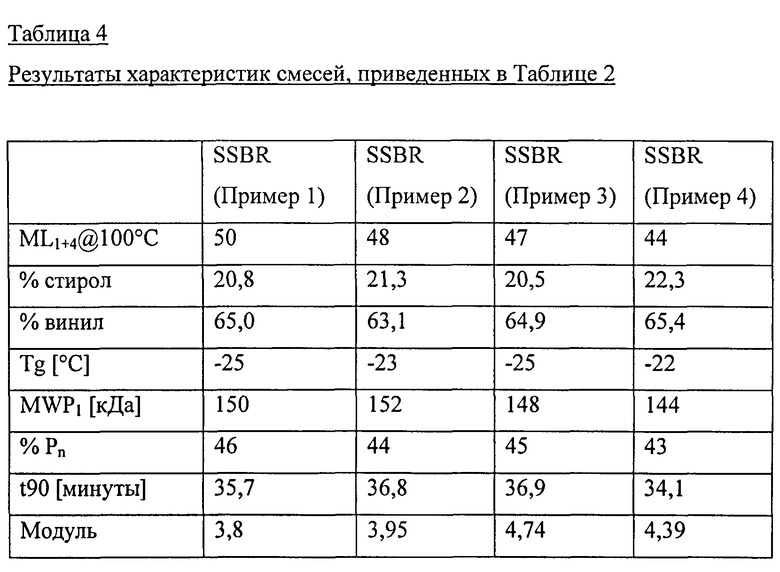

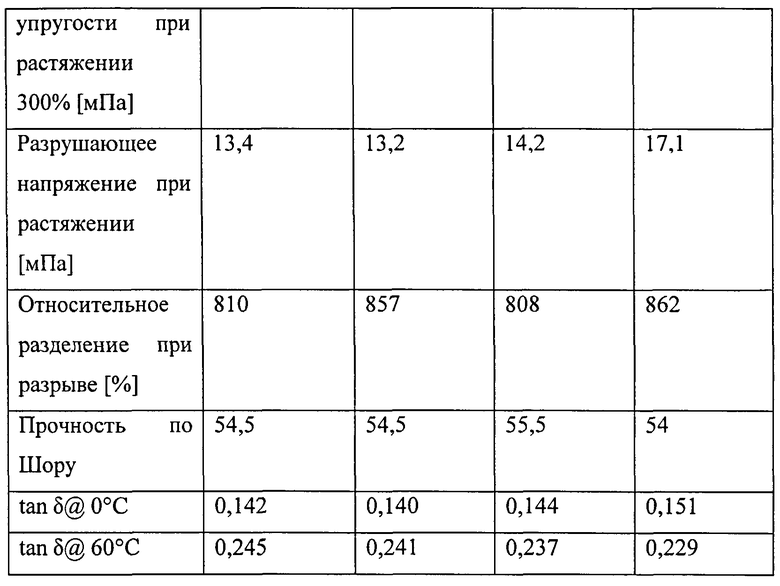

Смеси получили в 1,6 литровом закрытом резиносмесителе Бенбери (Banbury) согласно композициям, приведенным в Таблице 1 и Таблице 2.

Цикл смешивания для композиций, приведенных в Таблице 1, имел следующие характеристики:

Смесь получали в закрытом резиносмесители Бенбери в течение 2 минут с последующим каландрованием в течение 3 минут.

Образцы вулканизировали при температуре 160°C, следуя стандарту ISO 6502.

Цикл смешивания для композиций, приведенных в Таблице 2, имел следующие характеристики:

Смесь получали в закрытом резиносмесители Бенбери в течение 2 минут с последующим каландрованием в течение 3 минут.

Образцы вулканизировали при температуре 160°C, следуя стандарту ISO 6502.

Динамико-механические характеристики вулканизированных смесей определяли при использовании реометра Rheometrics® RDA2 при проведении приведенных ниже тестов.

«Развертка динамической деформации» (tan δ @ 60°C - сопротивление качению) в конфигурации:

- Частота: 10 Гц

- Температура: 0°C и 60°C

- Strain Range: 0,1%÷10%

- Геометрия: Прямоугольный торсион.

- Развертка динамической температуры» (tan δ @ 0°C - сцепление шин с влажным дорожным покрытием) в конфигурации:

- Температурные пределы: - 130°C÷100°C @ 2°C/минуту

- Частота: 1 Гц

- Деформация: 0,1%

- Геометрия: Прямоугольный торсион

- Охлаждение: 3°C/минуту.

Упругие свойства вулканизированных смесей определяли при использовании стандарта ISO 37 и при использовании динамометра Instron.

Прочность по Шору (Shore hardness А) определяли при использовании стандарта ISO 7619.

Из данных, приведенных в Таблице 3 и Таблице 4, видно, что сополимеры 1,3-бутадиена и стирола, полученные способом по настоящему изобретению (Пример 4), позволяют получить лучшие результаты физических и динамико-механических свойств вулканизированного конечного продукта, в частности в отношении сопротивления качению (показатель tan § @ 60°C ниже) и сопротивления проскальзыванию на мокрой дороге (показатель tan 5 @ 0°C выше).

Изобретение относится к способу получения сополимеров 1,3-бутадиена и стирола и их применению в вулканизируемых эластомерных композициях. Способ включает а) анионную полимеризацию смеси, содержащую 5-40 мас.% стирола и 60-95 мас.% 1,3-бутадиена от общей массы смеси, в присутствии углеводородного растворителя и катализатора общей формулой LiR1, b) необязательно реагирование сополимера, полученного на стадии (a), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола; c) реагирование 10-70 мас.%, полимерных цепей с концевыми атомами лития, присутствующими в сополимере, полученном на стадии (a) или на стадии (b), по меньшей мере с одним сшивающим агентом, выбираемым из жидких полиэпоксидов, имеющих по меньшей мере три реакционноспособных участка, позволяющих реагировать с концевыми группами цепи углерод-литий; d) необязательно реагирование сополимера, полученного на стадии (c), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола; e) реагирование линейных полимерных цепей, оставшихся в сополимере, полученном на стадии (c) или на стадии (d), по меньшей мере с одним соединением олова общей формулой XSn(R2)3, где X представляет хлор, а R2 представляет линейную или разветвленную C1-C10 алкильную группу. Описана также вулканизируемая эластомерная композиция и продукт. Технический результат - получение сополимеров 1,3-бутадиена и стирола, обладающих хорошей смешиваемость с наполнителями, в частности с углеродной сажей и/или кремнием. 3 н. и 11 з.п. ф-лы, 4 табл., 4 пр.

1. Способ получения сополимеров 1,3-бутадиена и стирола, включающий следующий стадии:

a) Анионная полимеризация смеси, содержащей от 5% по массе до 40% по массе стирола и от 60% по массе до 95% по массе 1,3-бутадиена от общей массы смеси, в присутствии по меньшей мере одного углеводородного растворителя, по меньшей мере одного катализатора на основе лития с общей формулой LiR1, где R1 представляет линейную или разветвленную C3-C10 алкильную группу, и по меньшей мере одного полярного модификатора;

b) Необязательно реагирование сополимера, полученного на стадии (a), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола;

c) Реагирование от 10% по массе до 70% по массе, предпочтительно от 20% по массе до 50% по массе полимерных цепей с концевыми атомами лития, присутствующими в сополимере, полученном на стадии (а) или на стадии (b), по меньшей мере с одним сшивающим агентом, выбираемым из жидких полиэпоксидов, имеющих по меньшей мере три реакционноспособных участка, позволяющих реагировать с концевыми группами цепи углерод-литий;

d) Необязательно реагирование сополимера, полученного на стадии (c), по меньшей мере с одним мономером концевой группы цепи, выбираемым из 1,3-бутадиена, стирола и α-метилстирола;

e) Реагирование линейных полимерных цепей, оставшихся в сополимере, полученном на стадии (c) или на стадии (d), по меньшей мере с одним соединением олова с общей формулой XSn(R2)3, где X представляет атом галогена, такой как, хлор, а R2 представляет линейную или разветвленную C1-C10 алкильную группу.

2. Способ получения по п.1, где указанную анионную полимеризацию проводят при температуре в пределах от 0°C до 150°C.

3. Способ по п.1 или 2, где указанный полярный модификатор представляет простой эфир тетрагидрофурфурилэтила (THFAethyl).

4. Способ по п.3, где указанный полярный модификатор используют в реакционной смеси в пределах от 500 частей на миллион 1000 частей на миллион.

5. Способ по п.1 или 2, где на стадии (b) указанный вступающий в реакцию мономер используют в пределах от 0% по массе до 10% по массе.

6. Способ по п.1 или 2, где указанный сшивающий агент выбирают из эпоксидированных растительных масел.

7. Способ по п.6, где указанные эпоксидированные растительные масла выбирают из эпоксидированного соевого масла, эпоксидированного масла льняного семени или их смесей.

8. Способ по п.1 или 2, где указанное соединение олова выбирают из триметилхлорида олова, трибутилхлорида олова, трипентилхлорида олова, триоктилхлорида олова или их смесей.

9. Способ по п.8, где указанное соединение олова представляет триоктилхлорид олова.

10. Вулканизируемая эластомерная композиция, содержащая по меньшей мере один сополимер 1,3-бутадиена и стирола, полученного по любому из предшествующих пунктов, по меньшей мере один наполнитель, выбираемый из углеродной сажи, кремния или их смесей и по меньшей мере один вулканизирующий агент.

11. Вулканизируемая эластомерная композиция по п.10, где указанный наполнитель присутствует в пределах от 5 частей по массе до 500 частей по массе.

12. Вулканизированный конечный продукт, полученный вулканизацией вулканизируемой эластомерной композиции по п.10 или 11.

13. Вулканизированный конечный продукт по п.12, который представляет шины для дорожных транспортных средств.

14. Вулканизированный конечный продукт по п.13, который представляет протекторные ленты для шин для дорожных транспортных средств.

| EP0754710 A2, 22.01.1997;US 5134199 A, 28.07.1992;RU 2152408 С1, 10.07.2000. |

Авторы

Даты

2016-09-10—Публикация

2012-06-21—Подача