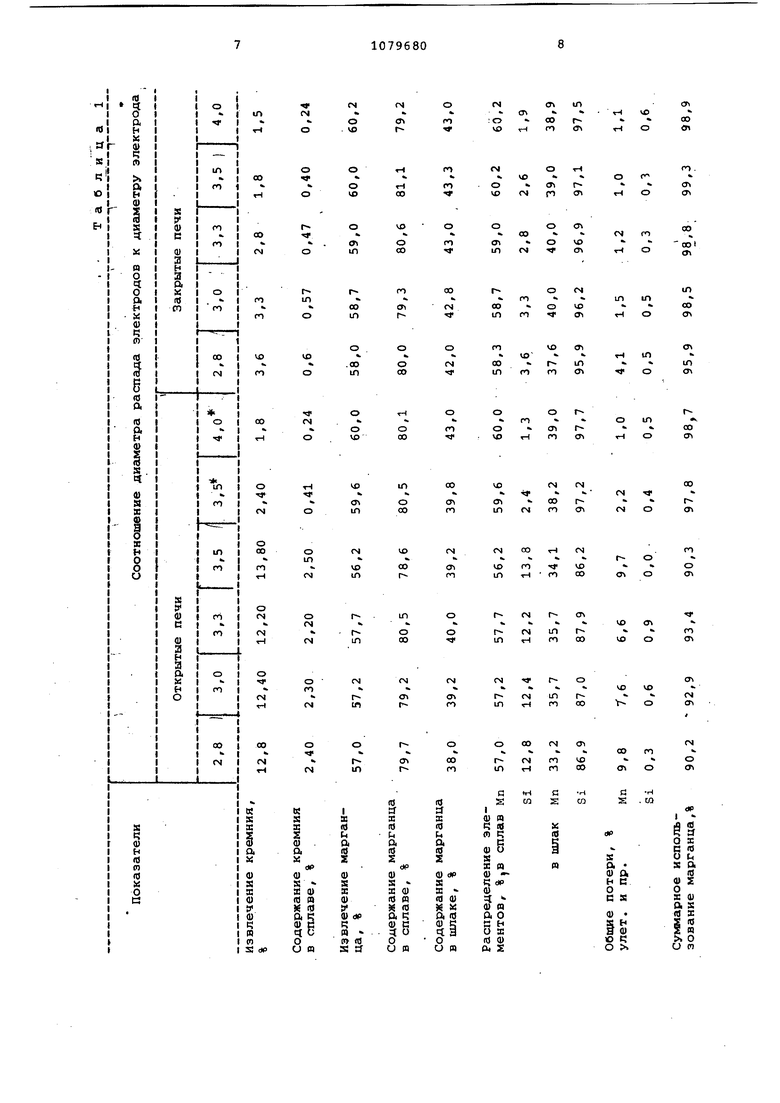

изобретение относится к черной металлургии, а именно к производств ферросплавов и электрочугуна,конкре к производству углеродистого феррома ганца с низким содержанием кремния. Известен способ получения углеродистого ферромарганца с содержани ем кремния до 1,0% путем ведения, плавки на основных шлаках. Флюсовая плавка углеродистого ферромарганца осуществляется на шлаках с основностью 1,1-1,4 с введением в шихты извести, известняка или доломита ij , Хотя извлечение марганца -в метал в этих условиях достигает 75-80%, в шлак переходит 14% марганца. Такой шлак является отвальным. При его кра.тности 1,3-1,4 с ним теряется зна чительное количество марганца. Улет марганца составляет окало 13% удельный расход электроэнергии на 1 т сплава по сравнению с бесфлюсовым процессом выше на 1000 кВт,ч и более в зависимости от количества кремнекислоты в марганцевом концентрате, которую необходимо связать введением дополнительного количества окиси кальция, К повышению удель ного расхода электроэнергии ведет и необходимость затрат большого количества тепла на восстановление марганца из силикатов,.разложение флюсов и перегрев шлака до температур. обеспечивающих их нормальный выпуск (1550-1600°С). Поэтому в промьЕоленном производстве используется также бесфлшсовая выплавку углеродистого ферромарганца с одновременным получением двух продуктов: ферромарганца и мар ганцовистого шлака, используемого в дальнейшем при производстве силикомарганца, Известен способ выплавки углеродистого ферромарганца без флюсов, включающий подготовку шихтовых мате риалов, загрузку их в руднотармичес кую электропечь (открытую или закры тую , непрерывное проплавление, выпуск и ра.зливку металла и шлака о При бесфлюсовом процессе 60-62% марганца переходит в сплав, 2830% - в шлак и теряется с газомvlO кремния переходит в сплав 8-10%, ос тальное - в шлак 2 . Недостатком данного способа является необходимость использования богатых по марганцу руд при производстве углеродистого ферромарганца с содержанием кремния менее 1,0%, содержание кремнезема в марганцевом сырь-е не должно превышать 8%. При большем содержании (до 12-13 Si содержание кремния в сплаве повышается до 2-2,5%, Потери марганца от испарения составляют 10%, При ухудшении качества руд If высокое содержание SiO«) извлечение марганца составляет 57-58%, а кремния 10-11%, При этом содержание марганца в шлаке 38-40%АТакой шлак ис. пользуется в производстве силикомарганца. Наиболее близким к предлагаемому по достигаемому эффекту является способ выплавки углеродистого ферромарганца в руднотермической печи. Для его осуществления устанавливают диаметр распада электродов (Dp) в круглых печах равный (2,6-2,7) d электрода, а в прямоугольных печах с расположением электродов в ряд он выбирается в пределах 2,252,34d электрода. Шихта подается преимущественно вокруг электродов, . при этом поддерживаются ее конуса высотой 300-400 мм. Шихта непрерывно проплавляется и 4-6 раз в смену осуществляется выпуск металла и шлака ..... Недостатком известного способа является малая величина диаметра распада электродов. Это приводит к образованию в печи зон перегрева, i что обуславливает повышение потерьмарганца от испарения, которые при неправильном электрическом режиме печи достигают 20% восстановимости кремния, и повышение содержания последнего в сплаве, В этих условиях из-за практически совпадающих значений температур начала восстановления марганца до карбида (1223°с} и шлакообразования (l250- c) значительная часть закиси марганца переходит в шлак, восстановление которой из силикатной формы : требует больше времени и затрат энергии, чем при восстановлении ее из руды. Повышенное содержание восстановителя в шихте, хотя и несколько уменьшает переход марганца в шлак, но одновременно увеличивает . восстановление кремнекислоты и потери марганца испарением в результате меньшей глубины посадки электродов, что в свою очередь повышает удельный расход электроэнергии и понижает температуру выпуска расплава, препятствуя удовлетворительному разделению металла и шлака. Для предотвращения образования зон перегрева понижают вторично,е напряжение, а это часто снижает производительность печи, Цель изобретения - снижение востановления кремния, расходов сырья электродов, электроэнергии, улета марганца увеличение извлечения марганца и повышение производительности печи. Цель достигается тем, что согласно способу выплавки углеродистого ферромарганца в руднотермической печи, включающему установку диаметр распада электродов, загрузку шихты печь с поддержанием уровня колошник проплавление шихты, выпуск металла шлака, для круглых печей устанавлив ют диаметр распада электродов в пре делах 2,8-4,0 диаметра электрода, а для прямоугольных устанавливают рас стояние между осями электродов в пр делах 2,42-3,5 диаметра электрода, поддерживая температуру на цоверхно ти колошника 30-200с. При загрузке шихты в круглые печи диаметр распада электродов устанавливают в пределах 2,8-3,3 диаметра электрода, а в прямоугольных печах устанавливают расстояние межд осялш электродов в пределах 2,422,86 диаметра электрода. Повышение электросопротивления шихты и уменьшение ее теплопроводно ти обеспечивают более рациональное распределение мощности в печи, повы -шает активное сопротивление ванны и тепловой КПД установки. Однако при используемых шихтовых материалах достичь этого при проиэводстве углеродистого ферромарганца практически не удается. В предлагаемом способе эта задача решается путем повышения электросопротивления ванны печи за счет увеличения диаметра распада электродов . При этом пределы предлагаемого распада электродов контролируются уровнем температуры на поверхности колошника, которая регулируется в ходе осуществления процесса распределения шихтовых материалов во время загрузки. Снижение температуры на поверхно ти колошника, достигаемое таким путем, благоприятно для более полного восстановления высших окислов марганца окись.о углерода, что обеспечивает уменьшение расхода восстано вителя и в то же время снижает вероятность восстановления кремния и улета марганца. Способ осуществляют следующим образом. Опытные плавки по всем вариантам проведены в электропечах мощностью по 150 кВА. Во всех случаях высоту колошника поддерживают равной диамет ру расплава электродов. В открытых печах плавки проводят расположением шихтовых конусов вокруг электродов до Dp/d, 3,5 включительно, а при Dp/d9A-3,5 и 4,0 заг рузкой основной части шихты в центр печи. В закрытых печах при всех значениях Dp/d9ft 2,8, 3,0, 3,3, 3,5, 4,0 основную часть шихты загружают в центр печи, а остальную через три периферийные труботечки, расположенные против каждого электрода. Результаты опытных плавок- представлены в табл. 1. При Загрузке шихты в открытую печь с расположением шихтовых конусов вокруг электродов без обособленной подачи шихты в центр печи, при значениях Dp/d,, 2 ,.8, 3,0, 3,3 степень перехода кремния в сплав понижается от 12,8 до 12,2%, а при дальдейшем увеличении Dp/d,3,5 в центре печи образуется глубокая впадина кратер шихты и резко уменьшается толщина слоя шихты, -т.е. уровень колошника в этой зоне. В этих же условиях происходит пег регрев центральной части колсниника, что ведет к увеличению перехода кремния в сплав, повышению потерь марганца и выноса пыли, уменьшению извлечения марганца в сплав, снижению производительности печи, повышению удельного расхода электроэнергии, Ьырья,электродов, уменьшению активного co.t противления ванны, полезного фазного напряжения и активной мощности печи. Таким, образом, загрузку шихты только к электродам следует осуществлять до значения Ор/а,л 3,3, увеличивая долю шихты, подаваемой в межэлектродное пространство, при значениях Dp/d более 3,3. Осупествление обособленной загрузки шихты в центр открытой печи, т.е. в зону наибольшей скорости схода шихты при Dp/d n 3,5 и 4,0, приводит к резкому улучшению всех показателей работы печей. Аналогичное явление , наблюдается и при анализе работы закрытых печей. При загрузке основной части шихты в центр печи уже при ,, 2.,8 достигается значительное улучшение показателей, которые все более улучшаются с увеличением Dp/d.. Представленные результаты экспериментов доказывают, что в закрытых и открытых электропечах при указанных геометрических параметрах и загрузке основной части шихты в центр печи можно получить углеродистый ферромарганец с низким содержанием кремния /до 0,2-0,25%) без специальных технологических приемов со значитель-. но улучшенными технико-экономическими показателями работы этих печей: общие потери марганца уменьшаются от 10-13 до 1-2%, повышается извлечение марганца на 2-3%, а степень его использования до 98-99%, производительность печи увеличивается на 20-30%, уменьшается расход сырья. а электроэнергия на 10-15%,увеличивается активное сопротивление ванны,плезное фазное напряже ние и полезная мощность печи. В прямоугольных печах загрузку шихты следует осуществлять между

электродами и с внешней стороны крайних электродов с установлением соответствующего круглым электропечам параметру Ср/сЦц, т.е. в пределах расстояния между осями электродов, равного 1 sin (2,8- . -4,0)с1,д 0,866 X {2,8-4,0)(1,д 2,42- 3 , 46d(| .

Указанный способ загрузки шихты обеспечивает снижение напряженности температурного поля в высокотемпературной зоне, предотвращает образование зон перегрева в печи, чем тормозятся процессы восстановления кремния и обеспечивается получение низкокремнистого сплава. Кроме того, захолаживание этих зон дает возможность увеличить долю марганца, восстановленного из руды, а не из силикатной фазы. Испаривишйся марганец конденсируется в холодных зонах шихты и возвращается.

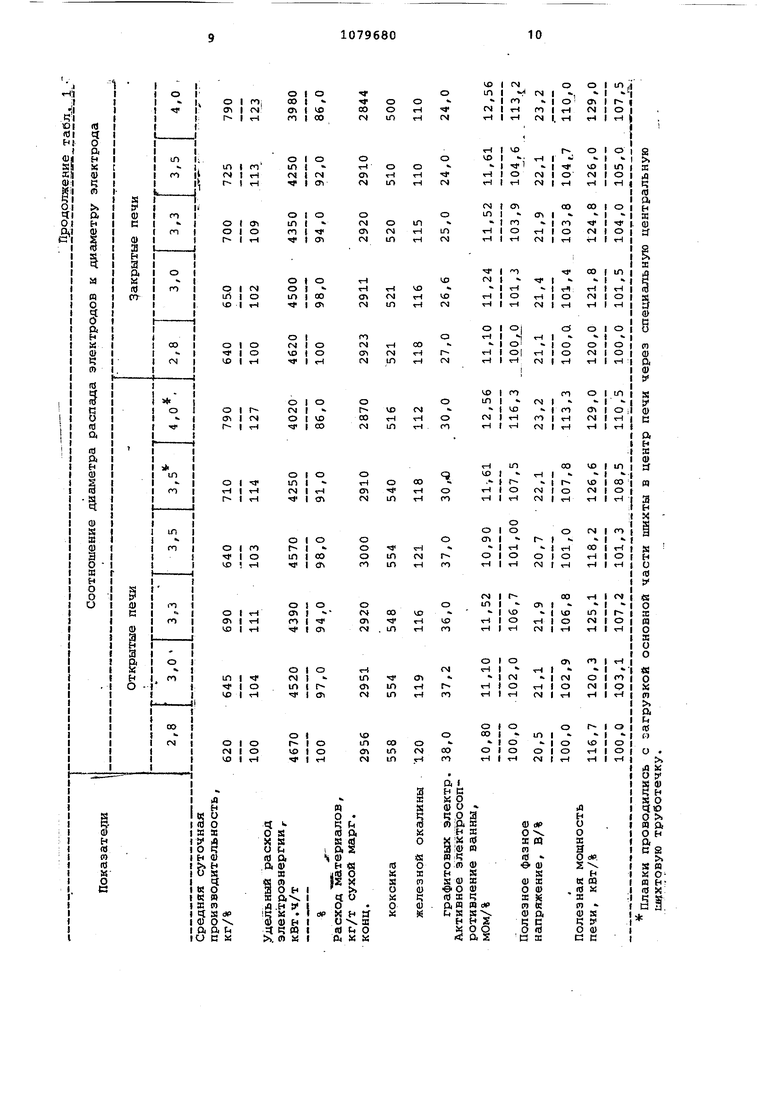

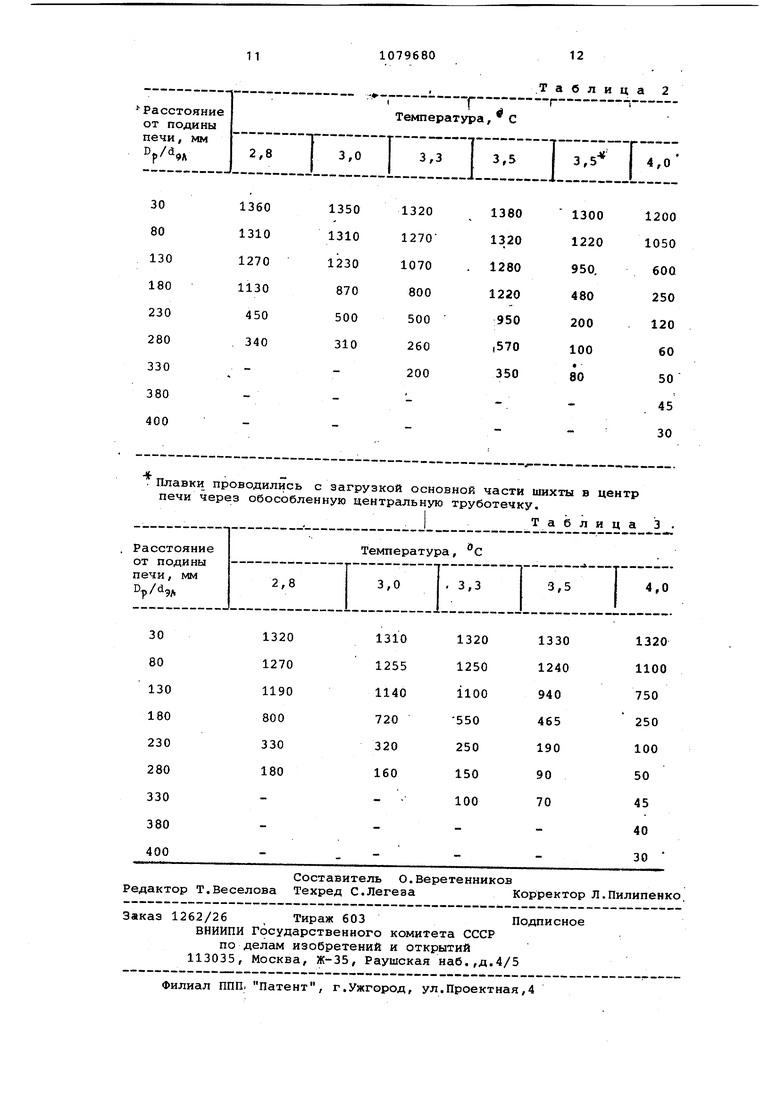

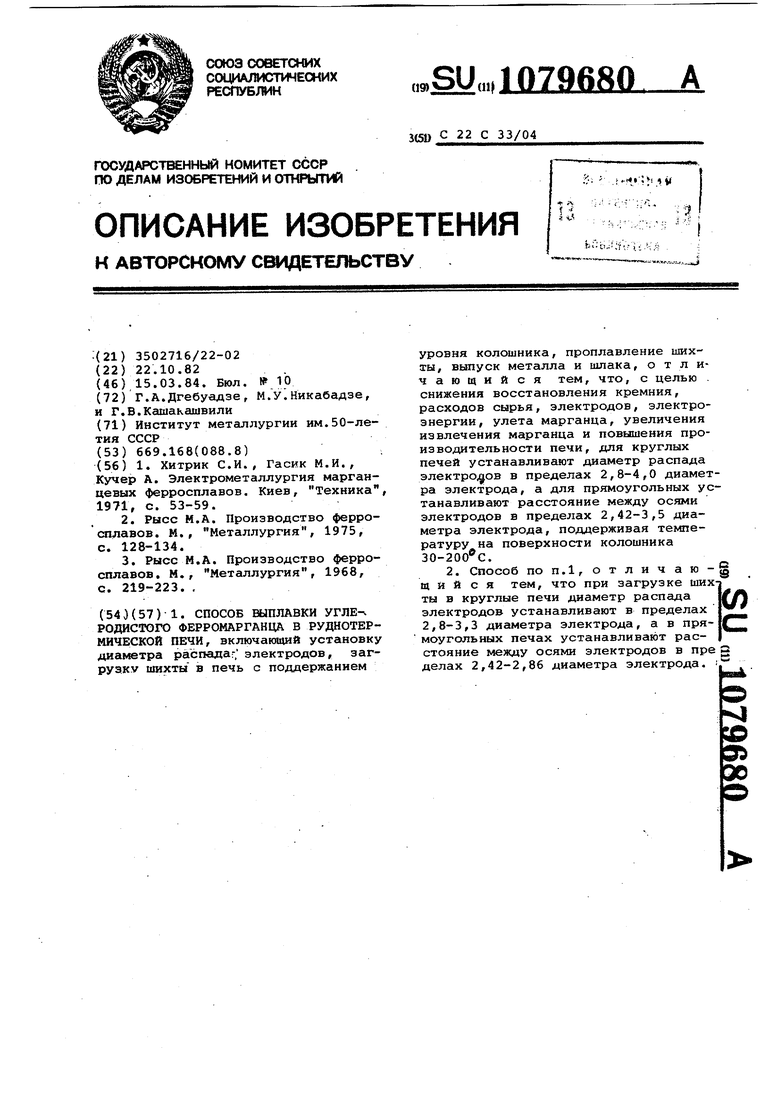

В табл. 2 и 3 приведены данные по замерам температур в центре печи на разных уровнях от подины и их изменение от увеличения Djf/d n в открытых и закрытых электропечах со.ответственно.

Из приведенных данных видно, что в условиях загрузки основной части

шихты в центр печи происходит значительное захолаживание слоя шихты в этой зоне на всех уровнях от подины. Это явление более резко выражено в

закрытых печах при меньших диаметрах распсща электродов. При Dp/d 3,5 и 4,0 значения величин температур на всех уровнях в центре закрытых и открытых печей при загрузке основной части шихты в центр печи практически совпадают , как совпадают все другие показатели процесса.

При обычном способе загрузки шихты при ,j 3,5 из-за образования глубокой впадины кратера шихты все высокотемпературные зоны смещаются вверх, вследствие чего ухудшаются вс показатели работы печи. Следовательн при обычнсял способе загрузки - расположением конусов вокруг электродов диаметр распада электродов в этом

, случае не. должен превышать 3,3.а и выбирается в пределах 2,8-3,3d,(, .

При ,0 наблюдается тенденция электродов к обособленной работе в связи с чем возникают трудности с выпуском расплава из печи. В этих условиях вютуски должны осуществлять ся летками из-под каждого электрода.

.Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2005 |

|

RU2298046C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

1. СПОСОБ ВЫПЛАВКИ УГЛЕ-% РОДИСТОГО ФЕРРОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ПЕЧИ, включакяций установку диаметра распада:, электродов, загpysKv шихты в печь с поддержанием уровня колошника, проплавление шихты, выпуск металла и шлака, отличающийся тем, что, с целью снижения восстановления кремния, расходов сырья, электродов, электроэнергии, улета марганца, увеличения извлечения марганца и повышения производительности печи, для круглых печей устанавливают диаметр распада электродов в пределах 2,8-4,0 диаметра электрода, а для прямоугольных устанавливают расстояние между осями электродов в пределах 2,42-3,5 диаметра электрода, поддерживая температуру на поверхности колошника 30-200 С. 2. Способ ПОП.1, отличающ и и с я тем, что при загрузке ших«Л ты в круглые печи диаметр распада электродов устанавливают в пределах 2,8-3,3 диаметра электрода, а в прямоугольных печах устанавливают расстояние между осями электродов в пре g делах 2,42-2,86 диаметра электрода О si :0 9д 90 О

Плавки проводились с загрузкой основной части шихты в центр печи через обособленную центральную труботечку.

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хитрик С.И., Гасик М.И., Кучер А | |||

| Электрометаллургия марганцевых ферросплавов, Киев, Техника, 1971, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство ферросплавов | |||

| М., Металлургия, 1975, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Производство ферросплавов | |||

| М., Металлургия, 1968, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| . | |||

Авторы

Даты

1984-03-15—Публикация

1982-10-22—Подача