Настоящее изобретение относится к способу обработки газа, вызывающего глобальное потепление, и устройству для его осуществления. В частности, изобретение относится к способу предотвращения глобального потепления посредством экзотермического разложения закиси азота (N2O), которая вызывает глобальное потепление, на азот (N2), кислород (O2) и, возможно, окиси азота (NO, NO2 и т.п.), и устройству для его осуществления.

В способе получения адипиновой кислоты в качестве окислителя используется азотная кислота. При этом обычно в атмосферу выбрасывается закись азота, образующаяся как побочный продукт образования адипиновой кислоты при окислении циклогексанона и/или циклогексанола азотной кислотой.

В последнее время закись азота привлекла к себе внимание общественности как один из газов, вызывающих глобальное потепление, хотя и не настолько известный, как углекислый газ, который является типичным газом, вызывающим глобальное потепление.

Основным источником выделения закиси азота является природная почва или сельскохозяйственные угодья. Следовательно, химическая промышленность является источником только небольшой части закиси азота, выделяющейся на земле. Тем не менее, считается, что можно контролировать количество закиси азота, образующейся в химических процессах, таких как процесс получения адипиновой кислоты, которые являются искусственными источниками N2O. Поэтому в последнее время прежде всего предпринимаются попытки уменьшить количество закиси азота, образующейся в этих химических процессах.

Предлагались разные способы уменьшения образования закиси азота в химических процессах. Многие из этих предложений относятся к способам разложения закиси азота (N2O) на азот (N2) и кислород (О2) и, возможно, окиси азота (NO, NO2). Эти способы основаны на двух основных типах разложения N2O, a именно на термическом разложении, при котором разложение осуществляется посредством нагревания без использования какого-либо катализатора, и каталитическом разложении, при котором разложение осуществляется с использованием какого-либо катализатора. Далее опишем каждый из этих типов.

Известные примеры способов термического разложения без использования какого-либо катализатора включают способы, предложенные, например, в следующих документах: патент США 2974019, JP-A-61-257940, JP-A-5-339003 и JP-W-A-508346 (в данном контексте "JP-A" означает "опубликованная нерассмотренная японская заявка на патент", а термин "JP-W-A" означает "международная заявка на патент, опубликованная согласно японской национальной процедуре"). Однако каждое из этих предложений имеет нерешенные проблемы, которые будут изложены ниже. Таким образом, до настоящего времени не было предложено эффективного способа термического разложения закиси азота.

В частности, в патенте США 2974019 предложено устройство, обеспечивающее термическое разложение N2O при высокой температуре (до 1692oС) и повышенном давлении (до 25,5 атм) для получения NO2. Однако высоко надежный материал для данного устройства, который был бы способен выдержать указанные высокую температуру и повышенное давление, трудно доступен, а это, в свою очередь, делает такое устройство очень дорогостоящим. Поэтому этот способ мало применяется на практике.

В техническом решении, раскрытом в документе JP-A-61-257940, также предложенном заявителем настоящего изобретения, описано, что если предварительно подогреть выпускаемый газ, содержащий N2O, а затем его нагревать, то термическое разложение N2O начинается при температуре около 900oС, и N2O может термически разлагаться при 1000oC или выше. В способе термического разложения N2O, предложенном в этом документе, необходимо контролировать общее содержание NO и NO2 на уровне 10% или ниже в подлежащем обработке N2O-coдepжaщeм газе. Следовательно, возникает проблема, состоящая в том, что требуется дополнительная операция для контролирования состава выпускаемого газа.

В документе JP-A-5-339003 предложено усовершенствование описанного в документе JP-A-61-257940 способа термохимическим разложением N2O посредством огневой обработки в способе термического разложения. В этом способе N2O подвергается термохимическому разложению в присутствии пламени теплотой сгорания пламени. Поэтому существует опасность, что термохимическая реакция в этом способе будет происходить при гораздо более высокой температуре в результате соединения теплоты горения пламени и теплоты разложения N2O. Поскольку в этом способе пламя непрерывно используется для термохимического разложения N2O, существует необходимость использования достаточно большого количества топлива для образования пламени. В результате образуется большое количество газообразных продуктов сгорания и поэтому концентрация NO и NO2 в разлагаемом термохимическим способом газе понижается, что приводит к другой проблеме, а именно потребности использования крупногабаритного устройства (например, абсорбционной башни) для восстановления NO и NO2.

В документе JP-W-A-9-508346 предложен способ термического разложения N2O, аналогичный описанному в JP-A-61-257940, который усовершенствован в части для подогрева в целях получения NO из N2O. Более конкретно, этот документ раскрывает способ получения NO из N2O посредством нагрева N2O-coдepжaщего газа до 400-700oС с помощью теплообменника, последующего нагрева газа до приблизительно 850oС без использования теплообменника за счет теплоты сгорания горючего газа и т.п., термического разложения N2O в этом газе при 1000oС или выше и последующего быстрого охлаждения образовавшегося газа, чтобы восстановить NO. Однако в этом способе требуется нагревать весь N2O-содержащий газ, подлежащий обработке, до 850oС с использованием сгорания горючего газа и т.п. Это неизбежно приводит к необходимости использовать большое количество горючего газа. Следовательно, этот способ имеет такую же проблему, как и способ, предложенный в упомянутом выше документе JP-A-5-339003. Кроме того, в данном способе существует опасность того, что температура в реакционной камере повысится до очень высокого уровня, так как в ней вырабатывается большое количество теплоты разложения N2O вместе с теплотой сгорания, как было описано выше. В этом отношении в описании данной заявки сказано, что температура в реакционной камере может повышаться до 1500oС.

В случае термического разложения N2O реакция, в процессе которой N2O разлагается на N2 и О2, является экзотермической реакцией. Следовательно, существует проблема того, что температура в реакционной системе, в которой N2O подвергается термическому разложению, заметно повысится за счет вырабатываемой в большом количестве теплоты разложения. Так как температура в реакционной системе повышена, в реакторе и разных устройствах для обработки газа, выпускаемого из реактора (например, в теплообменнике, устройстве для абсорбции образовавшегося газа, трубах, соединяющих эти устройства, и т.п.), необходимо использовать больше дорогостоящих термостойких материалов. Кроме того, есть опасность, что это усложнит эксплуатацию оборудования. Однако в описанных выше известных технических решениях никак не учтены проблемы, связанные с теплотой разложения N2O.

Таким образом, до настоящего времени не было предложено удовлетворительного метода термического разложения закиси азота.

В качестве примеров способов каталитического разложения с использованием катализатора можно привести технические решения, раскрытые в документах JP-A-5-4027, JP-A-6-277453 и т.д. Однако каждый из этих способов имеет нерешенную проблему, которая будет описана ниже. То есть, до настоящего времени не было предложено удовлетворительного способа каталитического разложения закиси азота, подобного способам термического разложения.

Например, в техническом решении JP-A-5-4027, также предложенном заявителем настоящего изобретения, раскрыт способ каталитического разложения выпускаемого N2O-содержащего газа на N2 и O2 в присутствии катализатора из окиси меди (II). Этот документ раскрывает, что температура реакции предпочтительно составляет от 400 до 600oС, что в случае адиабатической реакции желательно подавать в реактор газ, разбавленный воздухом и т.п., так как температура на выходе реактора повышается из-за большой теплоты реакции каталитического разложения, и что теплота реакции каталитического разложения регенерируется из газа в виде пара после завершения каталитического разложения с помощью теплообменника или же эта теплота отводится за счет разбавления газа воздухом и т.п. после завершения каталитического разложения. Однако отвод теплоты реакции с помощью теплообменника или газа-разбавителя, как предложено в этом документе, имеет свою проблему, поскольку теплота каталитического разложения N2O составляет до 19,5 ккал/моль. Например, в случае каталитического разложения N2O-содержащего газа при концентрации N2O 34% вырабатывается большое количество теплоты разложения, так что после завершения реакции каталитического разложения температура повышается приблизительно на 600oС. Для отвода этой теплоты предложенным выше способом необходимо использовать большое количество газа-разбавителя или крупногабаритный теплообменник, что приводит к повышению расходов на отвод теплоты.

В документе JP-A-6-277453 предложен усовершенствованный способ каталитического разложения N2O. В этом документе сказано, что газ на выходе из зоны разложения охлаждается и часть охлажденного газового потока возвращается в зону разложения, чтобы поддерживать температуру во всей зоне разложения N2O не выше, чем максимально допустимая температура Тmах. Однако в этом техническом решении также существует проблема, связанная с теплотой реакции, вырабатываемой в большом количестве в связи с разложением N2O, аналогично описанному выше документу JP-A-5-4027.

Таким образом, до настоящего времени не было предложено удовлетворительного способа каталитического разложения закиси азота.

Согласно изобретению предложен способ разложения N2O, позволяющий преодолеть нерешенные проблемы, присущие известным предлагаемым способам разложения N2O, подробно описанным выше, и тем самым предотвратить глобальное потепление посредством разложения N2O.

Таким образом, в основу настоящего изобретения поставлена задача создания практически применимого способа и устройства для предотвращения глобального потепления посредством разложения N2O, которые бы позволили эффективно разлагать N2O, содержащуюся в подлежащем обработке N2O-coдepжaщeм газе, при низкой температуре с эффективным контролированием вырабатываемой при этом теплоты разложения N2O и восстанавливать при необходимости NO и NO2 с использованием только небольшой тепловой нагрузки на устройство для разложения N2O и другое оборудование и которые бы при этом требовали исключительно небольшого количества подводимой извне тепловой энергии при низких расходах на оборудование и эксплуатацию.

Авторами изобретения были проведены интенсивные работы по созданию способа разложения N2O, в частности способа, который бы позволил решить перечисленные выше проблемы, связанные с теплотой разложения N2O. В результате был разработан способ экзотермического разложения N2O, совершенно отличный от описанных выше известных способов разложения N2O, который позволяет решить упомянутую выше задачу изобретения.

Таким образом, согласно настоящему изобретению предложены:

1. Способ предотвращения глобального потепления, включающий процесс термического или каталитического разложения N2O в подлежащем обработке N2O-содержащем газе, согласно которому разделяют поток N2O-содержащего газа на части, подогревают его часть для обеспечения экзотермического разложения N2O в упомянутом потоке газа и образования потока горячего газа и подают остальную часть разделенного потока подлежащего обработке газа в упомянутый поток горячего газа, обеспечивая тем самым постоянное разложение N2O для предотвращения глобального потепления.

2. Способ предотвращения глобального потепления по п.1, в котором упомянутое экзотермическое разложение N2O осуществляют посредством термического разложения без использования какого-либо катализатора.

3. Способ предотвращения глобального потепления по п.2, в котором остальную часть разделенного подлежащего обработке газа подают в множество мест в направлении течения упомянутого потока горячего газа.

4. Способ предотвращения глобального потепления по пп.2 или 3, в котором упомянутое разложение N2O в подлежащем обработке газе осуществляют в состоянии практически поршневого движения потока.

5. Способ предотвращения глобального потепления по пп.2 или 3, в котором упомянутый подогрев осуществляют в системе прямого нагрева с использованием окислительной экзотермической реакции топлива.

6. Способ предотвращения глобального потепления по п.5, в котором упомянутым топливом является водород или метанол.

7. Способ предотвращения глобального потепления по п.1, в котором упомянутое экзотермическое разложение N2O осуществляют посредством каталитического разложения.

8. Способ предотвращения глобального потепления по п.7, в котором остальную часть разделенного подлежащего обработке газа подают в множество мест в направлении течения потока горячего газа и каждое из них соответственно приводят в контакт с каталитическим слоем.

9. Способ предотвращения глобального потепления по пп.7 или 8, в котором поток газа непосредственно перед контактированием с каталитическим слоем представляет собой смесь с газом-разбавителем.

10. Способ предотвращения глобального потепления по п.9, в котором упомянутым газом-разбавителем является воздух и/или газ, подвергнутый каталитическому разложению N2O в подлежащем обработке газе.

11. Способ предотвращения глобального потепления по п.9, в котором газ, подвергнутый каталитическому разложению N2O в подлежащем обработке газе, охлаждают и затем используют в качестве газа-разбавителя.

12. Способ предотвращения глобального потепления по любому из пп.7, 8, 10 или 11, в котором упомянутый подогрев осуществляют посредством смешивания подлежащего обработке газа и/или газа-разбавителя с паром, образовавшимся при реакции водорода и кислорода, с применением катализатора из благородного металла.

13. Устройство для предотвращения глобального потепления посредством термического разложения N2O в N2O-содержащем газе, содержащее

(a) часть для введения подлежащего обработке N2O-содержащего газа,

(b) часть для подогрева введенного подлежащего обработке газа,

(c) часть для термического разложения, расположенную рядом с частью для подогрева, содержащую средство для подвода подлежащего обработке газа, предусмотренное в одном или нескольких местах в направлении течения потока газа, и

(d) часть для выпуска газа, полученного в результате термического разложения.

14. Устройство для предотвращения глобального потепления по п.13, в котором упомянутая часть для подогрева имеет средство для сжигания топлива.

15. Устройство для предотвращения глобального потепления по п.14, в котором температуру потока газа на выходе из части для выпуска поддерживают на постоянном уровне посредством регулирования количества топлива, подаваемого в средство для сжигания топлива.

16. Устройство для предотвращения глобального потепления по любому из пп. 13, 14 или 15, в котором упомянутая часть для термического разложения имеет пористую пластину и/или многотрубное сопло впереди и/или сзади по меньшей мере одного средства для подвода подлежащего обработке газа.

17. Устройство для предотвращения глобального потепления по любому из пп.13, 14 или 15, в котором упомянутая пористая пластина, многотрубное сопло и/или вход для подлежащего обработке газа расположены таким образом, что поток газа, проходящий к средству для подвода подлежащего обработке газа, протекает в виде вращающегося потока.

18. Устройство для предотвращения глобального потепления посредством разложения N2O в N2O-содержащем газе в контакте с каталитическим слоем для обеспечения каталитического разложения N2O, содержащее

(a) часть для введения подлежащего обработке газа и/или газа-разбавителя,

(b) часть для смешивания подлежащего обработке газа и/или газа-разбавителя,

(с) часть для смешивания, имеющую одно или несколько средств для подвода подлежащего обработке газа и/или газа-разбавителя в разные места в продольном направлении устройства,

(d) часть для каталитического разложения, имеющую каталитический слой, и

(е) часть для выпуска газа, полученного в результате каталитического разложения.

19. Устройство для предотвращения глобального потепления посредством каталитического разложения N2O в N2O-содержащем газе, содержащее средство, включающее

(a) часть для введения подлежащего обработке газа и/или газа-разбавителя,

(b) часть для смешивания подлежащего обработке газа и/или газа-разбавителя,

(c) часть для каталитического разложения, содержащую каталитический слой, и

(d) часть для выпуска газа, полученного в результате каталитического разложения, и одно или более средств, каждое из которых содержит

(е) часть для введения выпускаемого газа, полученного в результате каталитического разложения подлежащего обработке газа и/или газа-разбавителя,

(f) часть для смешивания выпускаемого газа, полученного в результате каталитического разложения подлежащего обработке газа и/или газа-разбавителя,

(g) часть для каталитического разложения, содержащую каталитический слой, и

(h) часть для выпуска газа, полученного в результате каталитического разложения.

20. Устройство для предотвращения глобального потепления по пп.18 или 19, в котором упомянутая часть для смешивания подлежащего обработке газа и/или газа-разбавителя содержит часть для подогрева газа, подлежащего обработке, и/или газа-разбавителя.

21. Способ получения адипиновой кислоты с пониженным выпуском N2O, вызывающей глобальное потепление, включающий

(1) этап окисления азотной кислотой, на котором циклогексанол и/или циклогексанон окисляют азотной кислотой для образования адипиновой кислоты,

(2) этап восстановления азотной кислоты, на котором восстанавливают NНО3 из N2O-содержащего газа, полученного на этапе окисления азотной кислотой,

(3) этап разложения N2O, на котором разделяют остальной поток подлежащего обработке N2O-содержащего газа, из которого была восстановлена НNО3, подогревают его часть для экзотермического разложения N2O в потоке газа для образования потока горячего газа, а остальную часть разделенного потока подлежащего обработке газа подают в поток горячего газа для обеспечения непрерывного разложения N2O, и

(4) этап регенерации теплоты разложения N2O, на котором регенерируют теплоту разложения N2O, выделившуюся на этапе разложения N2O.

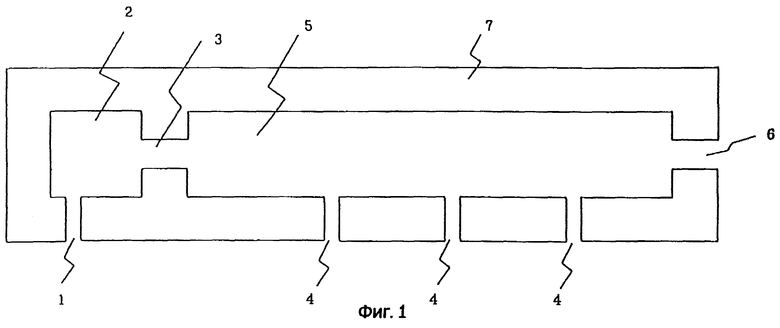

Фиг. 1 изображает схематический вид устройства для термического разложения N2O согласно изобретению,

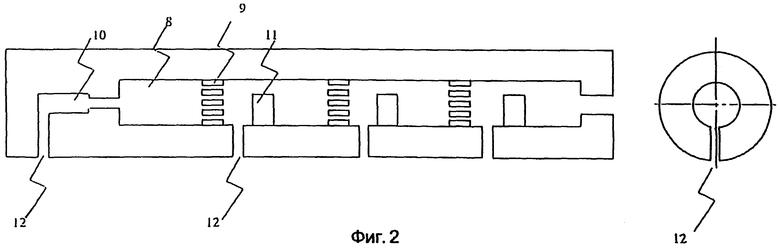

фиг. 2 изображает схематический вид устройства для термического разложения, использованного в примере 1,

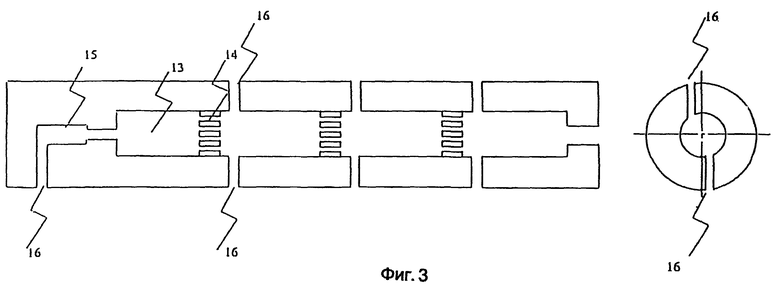

фиг. 3 изображает схематический вид устройства для термического разложения, использованного в примере 7,

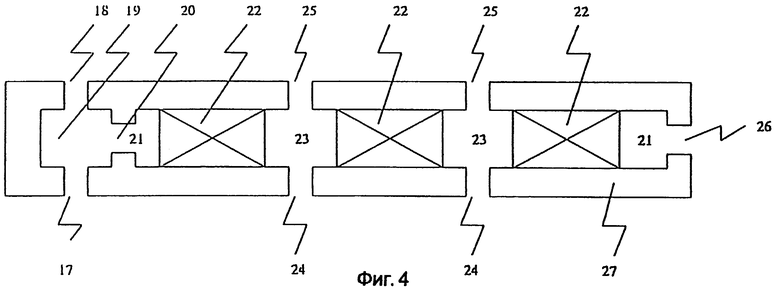

фиг. 4 изображает вид модели устройства для каталитического разложения N2O, содержащего множество каталитических слоев, согласно изобретению,

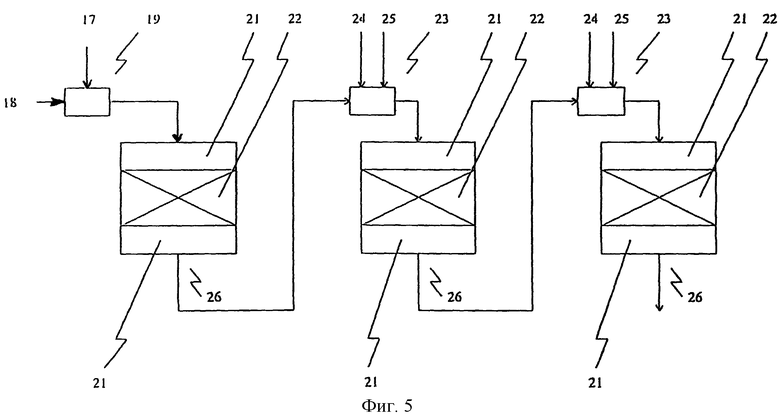

фиг. 5 изображает вид модели устройства для каталитического разложения N2O, содержащего множество независимых друг от друга каталитических слоев, согласно изобретению.

Цифровые обозначения, использованные на представленных чертежах, имеют следующее значение:

1 - часть для введения N2O-coдepжaщeгo газа,

2 - часть для подогрева,

3 - часть для приема подогретого газа,

4 - часть для подвода N2O-coдepжaщeгo газа,

5 - часть для термического разложения N2O,

6 - часть для выпуска газа, полученного в результате термического разложения,

7 - стенка части для термического разложения,

8 - часть для термического разложения,

9 - пористая пластина,

10 - часть для подогрева,

11 - перегородка,

12 - часть для подвода N2O-содержащего газа,

13 - часть для термического разложения,

14 - пористая пластина,

15 - часть для подогрева,

16 - часть для подвода N2O-содержащего газа,

17 - часть для введения подлежащего обработке газа,

18 - часть для введения газа-разбавителя,

19 - часть для подогрева,

20 - часть для приема подогретого газа,

21 - пространство,

22 - часть для каталитического разложения,

23 - часть для смешивания,

24 - часть для подвода подлежащего обработке газа,

25 - часть для подвода газа-разбавителя,

26 - часть для выпуска газа, полученного в результате каталитического разложения, и

27 - стенка части для каталитического разложения.

Далее следует подробное описание изобретения.

Целью изобретения является предотвращение глобального потепления посредством экзотермического разложения N2O в N2O-содержащем газе и уменьшения выброса в атмосферу газообразной N2O, которая вызывает глобальное потепление. Известно, что разложение N2O происходит в виде реакций, представленных следующими формулами (1) и (2)

N2O --> N2 + 1/2 O2 (1)

N2O --> NO + 1/2 N2 (2)

Реакция по формуле (1) является экзотермической реакцией, при которой вырабатывается 19,5 ккал/моль теплоты, а реакция, представленная формулой (2), является эндотермической реакцией, потребляющей 1,96 ккал/моль теплоты. Если теплота, выработанная в реакции по формуле (1), превосходит теплоту, поглощенную в реакции по формуле (2), то вся реакция разложения N2O является экзотермическим разложением. Термин "разложение N2O", используемый в данном контексте, означает такое экзотермическое разложение N2O.

Согласно изобретению в процессе разложения N2O посредством термического разложения или каталитического разложения N2O в подлежащем обработке N2O-содержащем газе поток N2O-содержащего газа делится на части. Затем его часть подогревают, чтобы тем самым экзотермически разложить N2O в потоке газа и получить поток горячего газа. После этого остальную часть разделенного потока газа подают в поток горячего газа и тем самым обеспечивают непрерывное разложение N2O.

Предпочтительно, чтобы подлежащий обработке N2O-содержащий газ являлся газообразным сырьем, получаемым в процессе производства адипиновой кислоты методом окисления азотной кислотой, хотя изобретение этим не ограничено. Кроме того, помимо N2O он может содержать воздух, азот, кислород, влагу, углекислый газ, моноксид углерода, моноксид азота, двуокись азота, углеводороды и т.п.

Понятие "термическое разложение N2O", используемое в данном контексте, означает превращение N2O в N2, O2, NO, NO2 и т.п. посредством экзотермического разложения N2O в N2O-coдepжащем газе без использования какого-либо катализатора. Согласно изобретению поток N2O-coдepжaщeгo газа (т.е. подлежащего обработке газа) разделяется на множество газовых потоков и его часть подогревается.

На этом этапе предпочтительно, чтобы подогрев осуществлялся до такой температуры, которая практически позволяет инициировать термическое разложение N2O. Согласно изобретению предпочтительная температура подогрева составляет от 750 до 950oС включительно. При температуре подогрева ниже приблизительно 750oС существует опасность того, что N2O не сможет термически разлагаться с практической скоростью реакции, когда поток подогретого газа подается в зону термического разложения N2O. С другой стороны, при температуре подогрева выше приблизительно 950oС начинается существенное термическое разложение N2O и поэтому не может быть реализовано преимущество изобретения, обеспечиваемое подогревом. В зависимости от температуры подогрева можно соответственно определить время удержания подлежащего обработке газа, который вводится в зону термического разложения вблизи зоны подогрева.

Часть потока подогретого газа, подлежащего обработке, как описано выше, вводится в зону термического разложения N2O, находящуюся рядом с зоной подогрева. В этой зоне термического разложения экзотермически начинается термическое саморазложение N2O, и, таким образом, происходит термическое разложение N2O. Благодаря теплоте разложения N2O температура газового потока повышается еще больше в направлении течения потока подаваемого газа, образуя тем самым поток горячего газа с высокой температурой.

Согласно изобретению остальная часть разделенного потока подлежащего обработке газа подается в этот поток горячего газа. Следовательно, температура остальной части подлежащего обработке газа повышается до температуры термического разложения N2O или выше, и N2O, содержащаяся в подлежащем обработке газе, который был подан в поток горячего газа, непрерывно термически разлагается.

При этом предпочтительно подавать остальную часть разделенного потока подлежащего обработке газа в множество мест (наиболее предпочтительно в два-пять мест) в направлении течения вышеупомянутого потока горячего газа. Согласно изобретению теплоту разложения, образовавшуюся при термическом саморазложении N2O в потоке подлежащего обработке газа, который был подан раньше, можно успешно и эффективно использовать для повышения температуры потока подлежащего обработке газа, подаваемого позже. Можно также регулировать температуру атмосферы в системе термического разложения N2O на оптимальном уровне от зоны с относительно низкой температурой (выше 1000oС) до зоны с умеренной температурой (около 1300oС). При увеличении числа разделенных потоков газа количество топлива для подачи в систему можно уменьшить, что, в свою очередь, позволит снизить расходы на энергию, необходимую для поддержания реакции разложения N2O при определенной температуре.

При термическом разложении N2O в N2O-coдepжaщeм газе согласно изобретению предпочтительно, чтобы газовый поток, предназначенный для введения в зону термического разложения N2O, находился в состоянии поршневого движения. Следовательно, теплота разложения, образующаяся при термическом разложении N2O в потоке подлежащего обработке газа, может более эффективно использоваться при повышении температуры потока подлежащего обработке газа, подаваемого позже в зону термического разложения N2O. Когда поток газа находится в состоянии поршневого движения, температуру потока горячего газа в зоне термического разложения N2O можно более эффективно контролировать и поэтому остальную часть разделенного потока подлежащего обработке газа можно подавать в желаемые места потока горячего газа в желаемой температурной зоне.

Когда поток подлежащего обработке газа разделяют и часть полученного газового потока подогревают согласно изобретению, способ подогрева не имеет никаких конкретных ограничений и можно использовать любой общеизвестный способ нагрева газа. Например, можно использовать системы косвенного нагрева, такие как трубный нагрев, при котором труба, по которой проходит поток подлежащего обработке газа, нагревается снаружи, способ нагрева газообразным теплоносителем, при котором поток подлежащего обработке газа подается в газ, образованный продуктами сгорания, и нагревается им, системы прямого нагрева, такие как способ нагрева частичным сжиганием, при котором топливо и/или часть потока подлежащего обработке газа подвергают сжиганию и поток подлежащего обработке газа нагревается выработанным при этом теплом, систему нагрева с использованием электрической печи, систему нагрева сверхвысокой частотой и т.п.

Среди перечисленных выше способов подогрева особенно предпочтительным для данного изобретения является применение системы прямого нагрева, так как она позволяет легко и экономично нагреть поток газа до требуемой температуры по сравнению с другими системами нагрева.

Далее будет более подробно описана система прямого нагрева. Способ нагрева частичным сжиганием можно осуществлять, например, посредством непосредственной реакции N2O в потоке подлежащего обработке газа с топливом, при этом поток подлежащего обработке газа нагревается теплотой, выработанной в этой реакции. Способ нагрева газообразным теплоносителем можно осуществлять, например, посредством смешивания горячего газа, образовавшегося при сжигании топлива, с потоком обрабатываемого газа.

Упомянутое выше топливо согласно настоящему изобретению означает вещество, подвергающееся сжиганию в присутствии поддерживающего горение газа. Для этого можно широко использовать газообразное топливо, жидкое топливо и твердое топливо. Примеры газообразного топлива включают природный газ, газообразный углеводород (метан, пропан, бутан и т.п.), газообразный водород, аммиак и гидразин. Примеры жидкого топлива включают углеводороды (бензин, керосин, светлые нефтепродукты и т.п.) и спирты (метанол, этанол и т.п.). Наиболее предпочтительным газообразным топливом является газообразный водород, преимущество которого перед другими видами топлива заключается в том, что он не образует углекислый газ и не оказывает значительного воздействия на окружающую среду. Из жидкого топлива наиболее предпочтительным для данного изобретения является метанол в силу его низкой стоимости и простоте обработки. Примерами поддерживающего горения газа является воздух, кислород и закись азота.

Далее будет проиллюстрировано предложенное устройство для предотвращения глобального потепления посредством термического разложения N2O.

Согласно изобретению устройство для предотвращения глобального потепления посредством термического разложения N2O, т.е. устройство для термического разложения N2O, содержит

(a) часть для введения подлежащего обработке N2O-содержащего газа,

(b) часть для подогрева введенного подлежащего обработке газа,

(c) часть для термического разложения, расположенную рядом с частью для подогрева, содержащую средство для подвода подлежащего обработке газа, предусмотренное в одном или нескольких местах в направлении течения потока газа и

(d) часть для выпуска газа, полученного в результате термического разложения.

Часть для термического разложения является зоной, в которой происходит термическое разложение N2O.

На фиг. 1 представлен схематический вид, иллюстрирующий устройство для термического разложения N2O, согласно изобретению. Цифровые обозначения на фиг.1 имеют следующие значения: 1 - часть для введения N2O-содержащего газа, 2 - часть для подогрева введенного газа, 3 - часть для приема подогретого газа, 4 - часть для подвода N2O-содержащего газа, 5 - часть, в которой осуществляется термическое разложение N2O, 6 - часть для выпуска газа, полученного в результате термического разложения, 7 - стенка реактора (печи) для термического разложения.

Часть потока подлежащего обработке газа подается из части 1 для введения газа в часть 2 для подогрева, в которой она равномерно нагревается до температуры, при которой может начаться термическое разложение N2O. Если подогрев выполняется с помощью описанной выше системы прямого нагрева, часть для подогрева может быть снабжена частью для ввода топлива и поддерживающего горение газа (не показана). В этом случае полезно, чтобы часть для подогрева была снабжена средством для сжигания топлива, таким как горелка.

Подогретый таким образом N2O-coдepжaщий газ вводится из части 3 для приема подогретого газа в часть 5 для термического разложения. Часть 5 для термического разложения расположена рядом с частью 2 для подогрева или присоединена к нему через часть 3 для приема подогретого газа. В части 5 для термического разложения N2O подвергается термическому разложению при температуре термического разложения N2O или выше и за счет выработанной при этом теплоты разложения N2O формируется поток горячего газа.

В части 5 для термического разложения сформированный поток горячего газа смешивается с остальной частью разделенного потока подлежащего обработке газа, который подается из части 4 для подачи газа. В случае, проиллюстрированном на фиг. 1, предусмотрено три части 4 для подвода N2O-содержащего газа. Согласно изобретению особенно предпочтительно, чтобы было обеспечено от двух до пяти частей для подвода (т.е. число ступеней подвода подлежащего обработке газа) в части 5 для термического разложения N2O-содержащего газа.

Предпочтительно, чтобы часть 4 для подвода N2O-coдepжaщего газа была снабжена средством для подачи газа, позволяющим регулировать условия потока горячего газа. Например, одна или более частей для подвода газа может содержать одно или несколько сопел, позволяющих регулировать направление и скорость потока газа. При наличии такого средства поток подлежащего обработке газа с соответственно отрегулированными направлением и скоростью можно вводить в часть для термического разложения и тем самым регулировать условия потока горячего газа в зоне термического разложения.

Описанный выше поток горячего газа объединяется и смешивается с газом, подаваемым из первой части 4 для подвода газа. При этом его температура временно понижается. По мере того как происходит термическое разложение N2O, температура смешанного газового потока повышается и поэтому снова формируется поток горячего газа. Этот поток горячего газа объединяется и смешивается с потоком подлежащего обработке газа, подаваемым из второй части 4 для подвода газа. Таким образом, N2O, содержащаяся в потоке подлежащего обработке газа, подаваемом из частей 4 для подачи газа, подвергается последовательному термическому разложению. После завершения термического разложения с высоким коэффициентом конверсии газ выпускается из устройства для реакции термического разложения через часть 6 для выпуска газа, полученного в результате термического разложения.

Согласно изобретению является предпочтительным, чтобы термическое разложение N2O протекало стабильно как цепная реакция. Для достижения этой цели предпочтительно, чтобы поток газа в части 5 для термического разложения находился в состоянии практически выдавливаемого потока (т.е. в состоянии поршневого движения). При необходимости часть для термического разложения может быть снабжена средством для регулирования газового потока, таким как барьер, перегородка, пористая пластина, насадка и т.п. Предпочтительно также, чтобы часть 5 для термического разложения была снабжена пористой пластиной и/или многотрубным соплом (не показано) впереди и/или сзади части 4, предназначенной для придания газовому потоку поршневого движения.

Также предпочтительно регулировать поток газа таким образом, чтобы поток горячего газа, протекающий к средству для подвода N2O-содержащего газа, протекал в форме вращающегося потока. Чтобы превратить поток горячего газа во вращающийся поток, часть 5 для термического разложения может быть снабжена средством для регулирования газового потока, таким как барьер, перегородка, пористая пластина, насадка и т.п. Для регулирования потока горячего газа при его преобразовании во вращающийся поток предпочтительно, чтобы часть 4 для подачи газа была снабжена средством для подвода газа, содержащим одно или более сопел, с помощью которых можно бы было управлять направлением и скоростью потока газа.

Согласно изобретению предпочтительно, чтобы температура газового потока на выходе устройства для термического разложения (выходе части 6 для выпуска газа, полученного в результате термического разложения) регулировалась на заданном уровне. Это позволит непрерывно эксплуатировать оборудование в течение продолжительного времени. Температура на выходе изменяется в зависимости от температуры подаваемого подлежащего обработке газа, концентрации N2O в потоке подлежащего обработке газа, скорости подачи потока подлежащего обработке газа, количества топлива, подаваемого в часть для подогрева и т.п. Следовательно, для поддержания постоянной температуры газового потока на выходе устройства для термического разложения необходимо управлять этими факторами. Согласно изобретению предпочтительно поддерживать постоянную температуру газового потока на выходе устройства для термического разложения посредством регулирования количества топлива, подаваемого в часть для подогрева. Таким образом, температура разложения может поддерживаться в более стабильном состоянии.

Согласно изобретению предпочтительно поддерживать температуру подводимого потока подлежащего обработке газа на уровне ниже приблизительно 750oС. Температура газа, выходящего из устройства для термического разложения после завершения реакции, не имеет конкретных ограничений и может регулироваться в широком диапазоне температур от области относительно низкой температуры (около 1000oС) до области умеренной температуры (около 1300oС). При необходимости можно использовать температуру 1500oС или выше.

Используемый в данном контексте термин "каталитическое разложение N2O" означает, что N2O в N2O-содержащем газе подвергается экзотермическому разложению на N2 и O2 с использованием катализатора (посредством контактирования с катализатором). Изобретение предусматривает способ предотвращения глобального потепления посредством каталитического разложения N2O и устройство для осуществления этого способа. По сравнению с описанным выше способом термического разложения каталитическое разложение выполняется при относительно низкой температуре. Поэтому при осуществлении данного способа не вырабатывается совсем или вырабатывается очень мало NO и NO2.

Как было описано выше, подлежащий обработке N2O-содержащий газ может помимо N2O содержать воздух, азот, кислород, влагу, углекислый газ, моноксид углерода, моноксид азота, двуокись азота, углеводороды и т.п. Если существует опасность того, что катализатор может быть отравлен какими-то компонентами, содержащимися в подлежащем обработке газе при определенных температурных условиях или если существует опасность, что могут возникнуть какие-то нежелательные реакции, предпочтительно в способе каталитического разложения предварительно исключить эти составляющие перед подачей в каталитический слой. Если N2O-содержащий газ также содержит моноксид азота и двуокись азота, которые отравляют, например, палладиевый катализатор и т.п., предпочтительно, чтобы эти компоненты были предварительно окислены и абсорбированы в абсорбционной колонне, а взвешенная влага удалена перед использованием в качестве подлежащего обработке газа в данном изобретении. Поэтому подлежащий обработке газ в данном изобретении может быть газом, из которого удалены другие компоненты перед подачей в устройство для разложения N2O, или газом, который был смешан с другими газами, и т.д.

Настоящее изобретение не ограничено видом катализатора для разложения N2O. Однако для достижения целей изобретения предпочтительно использовать катализаторы, содержащие медь, никель, железо, кобальт, палладий, либо оксиды или сложные оксиды этих металлов. Предпочтительно, чтобы катализатор был на носителе. Можно выбирать такие носители, которые имеют соответствующие поры и обладают высокой термостойкостью. Предпочтительные примеры носителя катализатора, пригодного для использования в изобретении, включают оксиды и сложные оксиды алюминия, кремния, титана, магния и циркония. В качестве носителей из оксидов алюминия предпочтительно использовать α-глинозем, β-глинозем или γ-глинозем. К предпочтительным сложным оксидам типа кремнезема/глинозема относится цеолит, такой как ZSM5. Из оксидов титана предпочтительно использовать оксиды типа анатаза и рутила. Также предпочтительно использовать диоксид циркония, характеризующийся высокой термостойкостью. Кроме того, предпочтительно использовать носитель, полученный посредством смешивания упомянутых выше носителей. Катализатор может быть помещен на носитель любым общеизвестным способом. Например, носитель пропитывают водным раствором водорастворимой соли металлического катализатора, а затем прокаливают.

Наиболее предпочтительно использовать в настоящем изобретении каталитическую систему, имеющую температуру каталитического разложения N2O от 200 до 800oС, наиболее предпочтительно от 300 до 700oС.

В каталитической системе, имеющей более высокую температуру каталитического разложения чем указанная выше, теплота разложения, образующаяся при каталитическом разложении N2O, может более эффективно использоваться при последующем каталитическом разложении N2O посредством метода каталитического разложения N2O согласно изобретению.

Согласно изобретению подлежащий обработке газ разделяют на газовые потоки. Затем часть разделенных газовых потоков (т.е. один из множества газовых потоков) подогревают и вводят в зону каталитического разложения N2O, в которой N2O, содержащаяся в подлежащем обработке газе, подвергается каталитическому разложению для образования потока горячего газа. Затем остальную часть разделенного подлежащего обработке газа подают в этот поток горячего газа. Таким образом, температуру потоков остальной части подлежащего обработке газа можно повысить до значения, превосходящего температуру, при которой начинается реакция каталитического разложения N2O. Затем газовый поток пропускают через каталитический слой, чтобы обеспечить непрерывное каталитическое разложение N2O, содержащейся в подлежащем обработке газе. Каталитический слой служит в качестве зоны каталитического разложения N2O.

Предпочтительно, чтобы остальная часть подлежащего обработке разделенного газа подавалась в множество мест в направлении течения вышеупомянутого потока горячего газа. Подаваемый таким образом подлежащий обработке газ смешивается с вышеупомянутым потоком горячего газа в каждом из множества мест, как описано выше, и затем приводится в контакт с каталитическим слоем, расположенным за каждым из мест подачи. Поэтому согласно изобретению N2O в подлежащем обработке газе, который был подан первым, подвергается каталитическому разложению и образовавшаяся при этом теплота разложения может быть эффективно и успешно использована для повышения температуры потока подлежащего обработке газа, подаваемого после этого. Особенно предпочтительно, чтобы было предусмотрено два-четыре места для подачи разделенного газового потока, описанного выше. При увеличении числа потоков подлежащего обработке газа можно уменьшить количество используемого газа-разбавителя, а это, в свою очередь, может снизить расходы на энергию для поддержания заданной температуры реакции разложения N2O.

Согласно изобретению поток подлежащего обработке газа разделяют и вводят в устройство для каталитического разложения через множество входов, как было описано выше. На этом этапе можно соответствующим образом определить коэффициент разделения подлежащего обработке газа с учетом концентрации N2O в обрабатываемом газе, температуры разложения N2O в используемой каталитической системе и обрабатывающей способности используемого каталитического слоя. Для улучшения достигаемого эффекта при подаче подлежащего обработке газа частями предпочтительно, чтобы при введении Q Nм3/чac газа, подлежащего обработке, в первый каталитический слой количество газа, вводимого в последующий, смежный с ним каталитический слой, устанавливалось на уровне 1,1-3,0 Q Nм3/чac, более предпочтительно 1,2-2,7 Q Nм3/чac. Объем каталитического слоя, если каталитические слои имеют одинаковую каталитическую систему, одинаковую температуру на входе и выходе и объем первого слоя катализатора равен V м3, предпочтительно устанавливать на уровне 1,1-3,0 V м3, более предпочтительно от 1,2 до 2,7 V м3.

Как было описано выше, согласно изобретению подлежащий обработке газ разделяют и его часть подогревают. Для способа каталитического разложения способ подогрева также не имеет практических ограничений и можно использовать любой общеизвестный способ нагрева газа. Например, можно использовать системы косвенного нагрева, такие как трубный нагрев, при котором трубу, по которой проходит подлежащий обработке газ, нагревают снаружи, способ нагрева газообразным теплоносителем, при котором поток подлежащего обработке газа подается в газ, образованный продуктами сгорания, и нагревается им, системы прямого нагрева, такие как способ нагрева частичным сжиганием, при котором топливо и/или часть потока подлежащего обработке газа подвергают сжиганию и поток подлежащего обработке газа нагревается образовавшейся при этом теплотой, систему нагрева с использованием электрической печи, систему нагрева сверхвысокой частотой и т.п. Можно также использовать способ подогрева, при котором горючий газ (например, газообразный водород) реагирует с окислительным газом (например, газообразным кислородом) с использованием катализатора, и полученную реакционную смесь смешивают с подлежащим обработке газом. Среди перечисленных выше способов подогрева особенно предпочтительным для данного изобретения является использование способа, в котором газообразный водород реагирует с кислородом в воздухе при использовании катализатора из благородного металла, а затем пар, выработанный при этом, используется в качестве источника подогрева, так как при этом способе подогрев можно начинать с низкой температуры и можно регулировать температуру подогрева в широком интервале.

В способе каталитического разложения N2O согласно изобретению можно при необходимости использовать газ-разбавитель. Газ-разбавитель можно использовать в системе каталитического разложения без ограничения каким-либо определенным местом. Его можно использовать в том случае, когда температура газового потока должна регулироваться на заданном уровне. Это значит, что, если подлежащий обработке газ имеет только низкую концентрацию N2O и поэтому не существует опасности ненужного повышения температуры, вызванного вырабатываемой теплотой разложения, то газ-разбавитель не требуется. Если же N2O имеет высокую концентрацию или используемая каталитическая система доступна только в определенном узком интервале температур реакции, то предпочтительно использовать газ-разбавитель, чтобы предотвратить рост температуры газового потока после разложения или чтобы регулировать температуру газового потока в определенном диапазоне.

Когда в изобретении используется газ-разбавитель, предпочтительно, чтобы он подавался из того же места, из которого подается подлежащий обработке газ. Газ-разбавитель можно выбрать из числа тех, которые не содержат отравляющих катализатор веществ или ингибиторов реакции разложения N2O. Наиболее предпочтительными примерами газа-разбавителя для использования в изобретении являются воздух и/или N2O-содержащий газ, полученный после каталитического разложения N2O, в силу их дешевизны, доступности и простоты в обработке.

Каталитическое разложение N2O, являющееся объектом изобретения, является необратимой реакцией, при которой вырабатываются азот и кислород, и за счет этого увеличивается объем газа. Поэтому признано целесообразным повышать рабочее давление каталитического слоя, чтобы увеличить количество подлежащего обработке газа и уменьшить габариты оборудования. Однако известно, что чистый газ N2O при повышенном давлении может вызывать взрывную реакцию. Поэтому авторы изобретения полагают, что N2O может вызвать взрывную реакцию при чрезмерном повышении давлении даже в системе со смешанным газом. Следовательно, в изобретении предпочтительно устанавливать рабочее давление каталитического слоя в пределах от атмосферного давления до 0,5 МПа, предпочтительно от атмосферного давления до 0,3 МПа. То же самое относится и к давлению, используемому в способе термического разложения, описанном выше.

Как способ термического разложения, так и способ каталитического разложения согласно изобретению наиболее применимы для N2O-содержащего газа, имеющего концентрацию 60 об.% N2O или меньше. Предпочтительно, чтобы концентрация N2O в подлежащем обработке газе колебалась от 2 до 50 об.%. Если концентрация N2O в подлежащем обработке газе превосходит 60 об.%, возникает опасность разложения, сопровождаемого взрывом, вызванным чистым газом N2O.

Согласно изобретению можно определить соответствующую концентрацию N2O в газовом потоке на входе каждого каталитического слоя, чтобы обеспечить успешное достижение целей изобретения. Концентрация N2O предпочтительно колеблется от 2 до 20 об.%, наиболее предпочтительно от 5 до 15 об.%. Если концентрация N2O в газе на входе каталитического слоя меньше 2 об.%, то теплота, выработанная каталитическим разложением, может вызывать только небольшое увеличение температуры на выходе каталитического слоя. В этом случае есть опасность того, что полученный газовый поток не будет эффективно и успешно использован для повышения температуры потока подлежащего обработке газа, подаваемого позже. Если же концентрация N2O подлежащего обработке газа на входе каждого каталитического слоя превосходит 20 об.%, то температура на выходе каталитического слоя чрезмерно повышается из-за теплоты, выработанной каталитическим разложением. В этом случае ускоряется термическое отравление катализатора и, кроме того, возникает опасность повреждения оборудования.

В дальнейшем будет проиллюстрировано предложенное устройство для предотвращения глобального потепления посредством каталитического разложения N2O, т.е устройство для каталитического разложения N2O.

Устройство для каталитического разложения N2O согласно изобретению представляет собой устройство, в котором подлежащий обработке N2O-содержащий газ приводится в контакт с каталитическим слоем, чтобы тем самым обеспечить каталитическое разложение N2O. Это устройство содержит:

(a) часть для введения подлежащего обработке газа и/или газа-разбавителя,

(b) часть для смешивания подлежащего обработке газа и/или газа-разбавителя,

(c) часть для смешивания, имеющую одно или несколько средств для подвода подлежащего обработке газа и/или газа-разбавителя в разные места в продольном направлении устройства,

(d) часть для каталитического разложения, имеющую каталитический слой, и

(e) часть для выпуска газа, полученного в результате каталитического разложения.

В другом варианте устройство для каталитического разложения N2O согласно изобретению представляет собой устройство, с помощью которого N2O в N2O-coдepжaщeм газе подвергается каталитическому разложению. Это устройство содержит средство, включающее

(a) часть для введения подлежащего обработке газа и/или газа-разбавителя,

(b) часть для смешивания подлежащего обработке газа и/или газа-разбавителя,

(c) часть для каталитического разложения, содержащую каталитический слой, и

(d) часть для выпуска газа, полученного в результате каталитического разложения, и

одно или более средств, каждое из которых содержит

(e) часть для введения выпускаемого газа, полученного в результате каталитического разложения, подлежащего обработке газа и/или газа-разбавителя,

(f) часть для смешивания выпускаемого газа, полученного в результате каталитического разложения подлежащего обработке газа и/или газа-разбавителя,

(g) часть для каталитического разложения, содержащую каталитический слой, и

(h) часть для выпуска газа, полученного в результате каталитического разложения.

В любом случае каталитический слой служит в качестве упомянутой выше зоны разложения N2O.

Согласно изобретению эффективным средством для регулирования реакции разложения N2O является подогрев подлежащего обработке газа и/или газа-разбавителя. Поэтому предпочтительно, чтобы часть для смешивания подлежащего обработке газа и/или газа-разбавителя также содержала часть, в которой подогреваются подлежащий обработке газ и/или газ-разбавитель.

На фиг.4 и 5 схематически показано предложенное устройство для каталитического разложения N2O.

Как видно на фиг.4, устройство для каталитического разложения согласно изобретению может иметь множество каталитических слоев в одном устройстве для разложения. Альтернативно устройство для разложения может содержать независимые каталитические слои, соединенные друг с другом, как показано на фиг.5.

На фиг. 4 и 5 цифровые обозначения имеют следующие значения: 17 - часть для введения газа, подлежащего обработке; 18 - часть для введения газа-разбавителя; 19 - часть для подогрева; 20 - часть для приема подогретого газа; 21 - пространство; 22 - часть для каталитического разложения; 23 - часть для смешивания; 24 - часть для подачи подлежащего обработке газа; 25 - часть для подачи газа-разбавителя; 26 - часть для выпуска газа, полученного в результате каталитического разложения; 27 - стенка реактора для каталитического разложения.

Как показано на фиг.4, часть подлежащего обработке газа и газ-разбавитель вводятся через части 17 и 18 для введения газа в часть 19 для подогрева, где эти газы равномерно нагреваются до температуры возникновения реакции каталитического разложения N2O с использованием катализатора. N2O-содержащий газ, подогретый таким образом, транспортируется в часть 20 для приема подогретого газа, а затем в часть 22 для каталитического разложения. Часть 22 для каталитического разложения расположена рядом с частью 19 для подогрева или присоединена к нему через часть 20 для приема подогретого газа. В части 22 для каталитического разложения происходит каталитическое разложение N2O и формируется поток горячего газа в результате образовавшейся теплоты разложения N2O. В части 23 для смешивания сформированный поток горячего газа смешивается с остальной частью подлежащего обработке разделенного газа, который подается из части для подвода подлежащего обработке газа, и газом-разбавителем, который подается из части для подачи газа-разбавителя, чтобы обеспечить определенную концентрацию и температуру. Затем N2O каталитически разлагается в части 22 для каталитического разложения. В случае, показанном на фиг. 4, предусмотрено две части 24 для подвода подлежащего обработке газа. Согласно изобретению особенно предпочтительно, чтобы часть 22 для каталитического разложения была снабжена двумя-четырьмя частями для подвода N2O-содержащего газа. В случае, показанном на фиг.4, предусмотрено также две части 25 для подвода газа-разбавителя. Согласно изобретению наиболее предпочтительно обеспечить две-четыре части для подвода газа-разбавителя.

После этого N2O, содержащаяся в подлежащем обработке газе, который был подан из части 24 для подачи подлежащего обработке газа, последовательно разлагается катализатором. И, наконец, полученный в результате каталитического разложения газ выпускается из устройства для каталитического разложения через часть 26 для выпуска газа, полученного в результате каталитического разложения.

Хотя представленное выше описание было основано на фиг.4, то же самое относится и к устройству, представленному на фиг.5.

Чтобы стабильно осуществлять реакцию каталитического разложения N2O с использованием катализатора, предпочтительно снабдить устройство пористой пластиной и/или сужающейся частью (не показана) впереди и/или сзади части 23 для смешивания для обеспечения равномерного потока газа после смешивания. Можно также ввести какую-либо конструкцию, способную смешивать газы (перегородку, насадку и т.п.), в часть 23 для смешивания. Чтобы превратить поток горячего газа в реакторе во вращающийся поток, предпочтительно, чтобы часть 24 для подачи N2O-содержащего газа и часть 25 для подвода газа-разбавителя были снабжены средством для подвода газа, содержащим одно или несколько сопел, с помощью которых можно регулировать направление и скорость потока подводимого газа.

Способы регулирования течения и температуры газа, предназначенные для использования в изобретении, не имеют никаких особых ограничений. Однако целесообразно, чтобы подлежащий обработке газ подавался в каждый каталитический слой в количестве, определенном в зависимости от количества катализатора, наполняющего соответствующий слой, чтобы потоки газа имели практически одинаковую концентрацию N2O и температуру газа на входе соответствующего каталитического слоя. Таким образом, можно регулировать температуру на входе и выходе каждого каталитического слоя на заданном уровне.

Согласно изобретению подлежащий обработке газ разделяют и его часть подают в первую часть для каталитического разложения. Таким образом, следующее каталитическое разложение и после него (т.е. каталитическое разложение на второй ступени и далее) можно выполнять посредством нагрева подлежащего обработке газа до температуры возникновения реакции, полностью или частично, с помощью теплоты, полученной при смешивании подлежащего обработке газа с горячим газом, подаваемым из предыдущей части для каталитического разложения. Это позволяет уменьшить размер теплообменника для подлежащего обработке газа, необходимого в реакционной системе. Согласно изобретению газ-разбавитель можно подавать предпочтительно в форме газовой смеси с подлежащим обработке газом в каждую из частей для каталитического разложения, чтобы тем самым регулировать температуру по всей зоне каталитического разложения. Таким образом, можно легко регулировать температуру каждого каталитического слоя и уменьшить общее количество газа-разбавителя. В результате можно использовать меньшее устройство для подвода газа-разбавителя и тем самым заметно снизить эксплуатационные расходы и капиталовложения в оборудование.

С точки зрения эффективности использования теплоты, поддерживаемой в потоке полученного в результате разложения газа, согласно изобретению предпочтительно, чтобы газ, выходящий из устройства для разложения N2O после завершения реакции, вводился в котел, имеющий общую конструкцию, и теплота реакции регенерировалась в виде пара. Также предпочтительно, чтобы подлежащий обработке газ подвергался теплообмену с газом, полученным после завершения реакции, который был охлажден в котле и тем самым нагревался для подачи в реакционное устройство согласно изобретению.

Также предпочтительно, чтобы оксиды азота (NO и NO2), содержащиеся в газе, выходящем из реактора после завершения термического разложения, приводились в контакт с водой и воздухом, чтобы тем самым восстановить NO и NO2 в виде водного раствора азотной кислоты. Как указывалось выше, предпочтительно, чтобы подлежащий обработке газ в изобретении (т.е. N2O-coдepжaщий газ) являлся газообразным сырьем, полученным из процесса производства адипиновой кислоты методом окисления азотной кислотой. Если необходимо термически разложить закись азота, выпускаемую из установки для получения адипиновой кислоты, предпочтительно, чтобы восстановленный водный раствор азотной кислоты, описанный выше, использовался повторно для получения адипиновой кислоты. Если нет необходимости повторно использовать образовавшиеся NO и NO2, то предпочтительно, чтобы NO и NO2, содержащиеся в выпускаемом газе, выходящем из описанного выше котла или теплообменника, восстанавливались в присутствии катализатора. Это восстановление можно выполнять, например, посредством обеспечения реакции выпускаемого газа, содержащего NO и NO2, с NН3 в присутствии катализатора, чтобы превратить тем самым NO и NO2 в N2 и H2O. Таким образом, газы, образовавшиеся после завершения термического разложения, не смогут вызывать загрязнения.

Как ясно указано в представленном выше описании, способ предотвращения глобального потепления и устройство для его осуществления согласно изобретению предпочтительно применяются для N2O-содержащего газа, в частности N2O-coдepжaщeгo газа, производимого химической установкой с использованием азотной кислоты в качестве окисляющего агента и N2O-coдepжащего газового сырья. Предложенные устройство и способ могут, в частности, применяться в процессе производства адипиновой кислоты.

Таким образом, изобретение может предпочтительно применяться в процессе производства адипиновой кислоты с чрезвычайно пониженным выпуском N2O, вызывающей глобальное потепление, который включает в себя

(1) этап окисления азотной кислотой, на котором циклогексанол и/или циклогексанон окисляют азотной кислотой для образования адипиновой кислоты,

(2) этап восстановления азотной кислоты, на котором НNО3 восстанавливают из N2O-содержащего газа, полученного на этапе окисления азотной кислотой,

(3) этап разложения N2O, на котором разделяют остальной поток подлежащего обработке N2O-содержащего газа, полученный после восстановления НNО3, его часть подогревают для экзотермического разложения N2O в газовом потоке, чтобы образовался поток горячего газа, а остальную часть разделенного потока подлежащего обработке газа подают в поток горячего газа для непрерывного разложения N2O, и

(4) этап регенерации теплоты разложения N2O, на котором регенерируют теплоту разложения N2O, образовавшуюся на этапе разложения N2O.

В дальнейшем настоящее изобретение будет более подробно описано со ссылками на следующие примеры, хотя их не следует толковать как ограничивающие объем притязаний изобретения.

Пример 1.

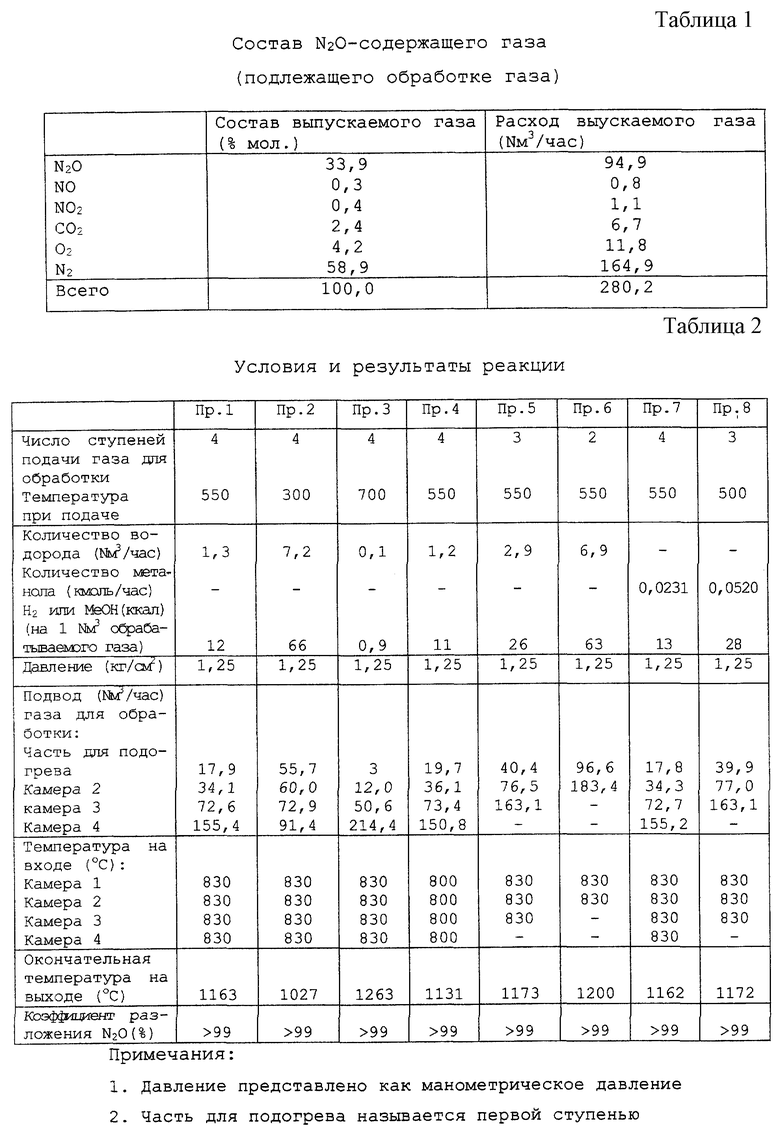

N2O в подлежащем обработке N2O-содержащем газе (газообразном сырье), выпускаемом из установки для получения адипиновой кислоты и имеющем состав и скорость потока, показанные в таблице 1, подвергали термическому разложению.

На фиг.2 схематически изображено устройство для термического разложения N2O.

Использовавшаяся печь для осуществления реакции термического разложения (часть 8 для термического разложения) была выполнена из огнеупорного кирпича и имела цилиндрическую форму с внутренним диаметром 450 мм и длиной 4750 мм. Толщина стенок составляла 300 мм. Внутреннее пространство печи было разделено последовательно на четыре камеры для термического разложения (зоны разложения N2O), имеющие практически одинаковый объем внутреннего пространства, посредством пористых пластин, выполненных из огнеупорного кирпича (толщина 200 мм). Т.е. было использовано четыре ступени подачи подлежащего обработке газа. Разделенный и подогретый подлежащий обработке газ подавался в первую реакционную камеру, а остальная часть разделенного подлежащего обработке газа вводилась во вторую, третью и четвертую реакционные камеры. Каждая из второй, третьей и четвертой реакционных камер была снабжена впускным устройством для подачи подлежащего обработке газа непосредственно после подачи потока горячего газа. Кроме того, каждая из второй, третьей и четвертой камер была оснащена перегородкой, выполненной из огнеупорных кирпичей (толщина 200 мм, высота 300 мм) сзади вышеупомянутого впускного устройства для подлежащего обработке газа, на расстоянии 150 мм от пористой пластины, из которой подавался поток горячего газа. Часть для подогрева, которая была выполнена из огнеупорных кирпичей, подобно части для термического разложения, имела цилиндрическую форму с пространством, имеющим внутренний диаметр 200 мм и длиной 500 мм. Она была снабжена впускным устройством для подлежащего обработке газа на одном конце, а другим концом присоединена к части для термического разложения. В часть для подогрева вводился водород из расчета 12 ккал на 1 Nм3 подлежащего обработке газа с воздухом со скоростью 1,3 Nм3/час. Затем его подвергали горению в части для подогрева и равномерно смешивали с подлежащим обработке газом, вводимым в часть для подогрева со скоростью 17,9 Nм3/час. Температуру подлежащего обработке газа регулировали на уровне 550oС. Температура газового потока, вводимого из части для подогрева в первую реакционную камеру, была 830oС. Подлежащий обработке газ при 550oС подавался во вторую, третью, четвертую реакционные камеры соответственно со скоростью 34,1, 72,6 и 155,4 Nм3/чac. Все смеси потока горячего газа с подлежащим обработке газом на входах второй, третьей и четвертой реакционных камер имели температуру 830oС. Давление в печи было 1,25 кг/см2 (манометрическое давление).

Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1163oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 2.

N2O, содержавшуюся в подлежащем обработке газе, выпускаемом из установки для получения адипиновой кислоты, подвергали термическому разложению, как в примере 1, но температура подводимого газа, подлежащего обработке, была 300oС, скорость подачи водорода в зону для подогрева составляла 7,2 Nм3/час, а скорости подачи подлежащего обработке газа в часть для подогрева и вторую, третью, четвертую реакционные камеры была соответственно 55,7, 60,0, 72,9 и 91,4 Nм3/час.

Давление в печи составляло 1,25 кг/см2. Все смеси газового потока в части для подогрева и на входах второй, третьей и четвертой реакционных камер имели температуру 830oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1027oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 3.

N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 1, но температура подводимого подлежащего обработке газа была 700oС, скорость подачи водорода в часть для подогрева составляла 0,1 Nм3/чac, а скорость подачи подлежащего обработке газа в часть для подогрева и вторую, третью, четвертую реакционные камеры была соответственно 3, 12,0, 50,6 и 214,4 Nм3/час.

Давление в печи составляло 1,25 кг/см3. Смесь газового потока в части для подогрева и на входах каждой второй, третьей и четвертой реакционных камер имеет температуру 830oС. Все смеси газового потока в части для подогрева и на входах второй, третьей и четвертой реакционных камер имели температуру 830oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1263oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 4.

N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 1, но скорость подачи водорода в часть для подогрева составляла 1,2 Nм3/час, а скорость подачи подлежащего обработке газа в часть для подогрева и вторую, третью, четвертую реакционные камеры была соответственно 19,7, 36,1, 73,4 и 150,8 Nм3/час.

Давление в печи составляло 1,25 кг/см3. Все смеси газового потока в части для подогрева и на входах второй, третьей и четвертой реакционных камер имели температуру 800oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1131oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 5.

Внутреннее пространство печи для осуществления реакции термического разложения, как в примере 1, было разделено на первую, вторую и третью камеры, имеющие практически одинаковый внутренний объем, пористыми пластинами, выполненными из огнеупорного кирпича (толщина 200 мм). Входы для подлежащего обработке газа и перегородки были расположены так же, как в примере 1. Часть для подогрева имела такой же объем, как в примере 1.

N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 1, но скорость подачи водорода в часть для подогрева составляла 2,9 Nм3/час, а скорость подачи подлежащего обработке газа, подаваемого в часть для подогрева и вторую и третью реакционные камеры, была соответственно 40,4, 76,5 и 163,1 Nм3/час.

Давление в печи составляло 1,25 кг/см2. Смесь газового потока в части для подогрева и на выходе из второй, третьей и четвертой реакционных камер имела температуру 830oС в каждой (части и камере). Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1173oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 6.

Внутреннее пространство печи для осуществления реакции термического разложения, как в примере 1, было разделено последовательно на первую и вторую камеры с практически одинаковым объемом пространства пористой пластиной, выполненной из огнеупорного кирпича (толщина 200 мм). Входы для подлежащего обработке газа и перегородки были расположены, как в примере 1. Часть для подогрева имела такой же объем, как в примере 1. N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 1, но скорость подачи водорода в часть для подогрева составляла 6,9 Nм3/час, а скорости подачи подлежащего обработке газа в часть для подогрева и вторую реакционную камеру были соответственно 96,6 и 183,4 Nм3/час.

Давление в печи составляло 1,25 кг/см2. Смеси газового потока в части для подогрева и второй реакционной камере имели температуру 830oС. Температура газового потока, выпускаемого из печи для осуществления реакции термического разложения, была 1200oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе, подлежащем обработке, составлял 99% или выше.

Пример 7.

N2O в N2O-coдepжaщeм подлежащем обработке газе, который выпускался из установки для получения адипиновой кислоты и имел состав и скорость, как указано в таблице 1, подвергали термическому разложению.

На фиг. 3 представлен схематический вид устройства для термического разложения.

Использовавшаяся печь для осуществления реакции термического разложения (часть для термического разложения) была выполнена из огнеупорного кирпича и имела цилиндрическую форму с внутренним диаметром 400 мм и длиной 4300 мм. Толщина стенок составляла 300 мм. Внутреннее пространство печи было разделено последовательно на четыре камеры для термического разложения (зоны разложения N2O) с практически одинаковым объемом внутреннего пространства посредством пористых пластин, выполненных из огнеупорного кирпича (толщина 200 мм). Подлежащий обработке газ, который был разделен и подогрет, подавали в первую реакционную камеру, а остальную часть разделенного подлежащего обработке газа вводили во вторую, третью и четвертую реакционные камеры. Каждая из второй, третьей и четвертой реакционных камер были снабжены впускными устройствами для впуска подлежащего обработке газа непосредственно после подачи в них потока горячего газа. Эти впускные устройства для подлежащего обработке газа были выполнены в двух местах напротив друг друга в плоскостях, вертикальных к главной оси печи для реакции термического разложения так, что направление потока подлежащего обработке газа и главная ось не пересекались друг с другом. Часть для подогрева, которая была выполнена из огнеупорных кирпичей, как и часть для термического разложения, имела цилиндрическую форму с пространством, имеющим внутренний диаметр 200 мм и длину 500 мм. Она была снабжена впускным устройством для подлежащего обработке газа на одном конце, а другим концом присоединена к части для термического разложения. В часть для подогрева вводили метанол из расчета 13 ккал на 1 Nм3 подлежащего обработке газа с воздухом со скоростью 0,0231 кмоль/час. Затем его подвергали горению в части для подогрева и равномерно смешивали с подлежащим обработке газом, вводимым в часть подогрева со скоростью 17,8 Nм3/чac. Температуру подлежащего обработке газа устанавливали на уровне 550oС. Температура газового потока, введенного из части для подогрева в первую реакционную камеру, была 830oС. Подлежащий обработке газ при температуре 550oС подавали во вторую, третью и четвертую реакционные камеры соответственно со скоростью 34,3, 72,7, 155,2 Nм3/чаc. Смеси потока горячего газа с подлежащим обработке газом на входах второй, третьей и четвертой реакционных камер имели температуру 830oС. Давление в печи было 1,25 кг/см2 (манометрическое давление).

Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1162oС, а коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

Пример 8.

Внутреннее пространство печи для реакции термического разложения, как в примере 7, было разделено последовательно на первую, вторую и третью камеры с практически одинаковым объемом внутреннего пространства пористыми пластинами, выполненными из огнеупорного кирпича (толщина 200 мм). Впускные устройства для подлежащего обработке газа и перегородки были расположены, как в примере 7. Часть для подогрева имела такой же объем, как в примере 7. N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 7, но скорость подачи метанола в часть для подогрева составляла 0,0520 кмоль/час, а скорость подачи подлежащего обработке газа в часть для подогрева и вторую и третью реакционные камеры была соответственно 39,9, 77,0 и 163,1 Nм3/чаc.

Давление в печи составляло 1,25 кг/см2. Смеси газового потока в части для подогрева и второго и третьего реакционных камер имели температуру 830oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1172oС, и коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше.

В таблице 2 приведены условия термического разложения N2O и результаты приведенных выше примеров 1-8.

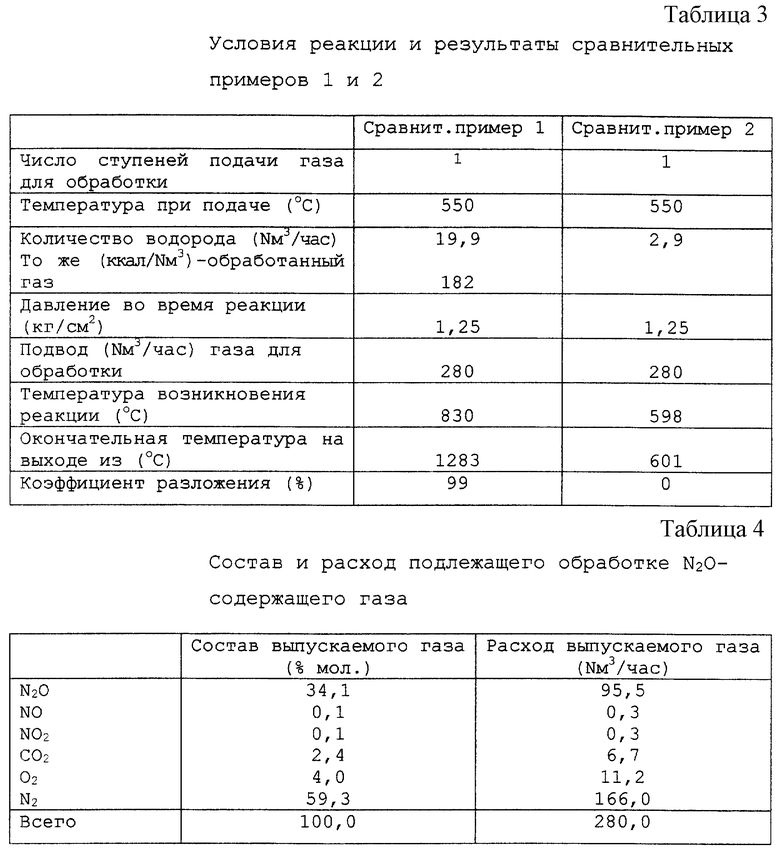

Сравнительный пример 1.

В печи для реакции термического разложения, как в примере 1, не было предусмотрено ни пористой пластины, выполненной из огнеупорного кирпича, ни перегородки. То есть внутреннее пространство печи было выполнено в виде единой реакционной камеры, и N2O-содержащий подлежащий обработке газ подавался как единое целое (т.е. не разделенным) исключительно в часть для подогрева. Затем N2O, содержащуюся в подлежащем обработке газе, подвергали термическому разложению, как в примере 1, но скорость подачи водорода и подлежащего обработке газа в часть для подогрева составляла соответственно 19,9 и 280 Nм3/чаc.

Давление в печи составляло 1,25 кг/см2. Температура смеси газового потока на входе части для термического разложения была 830oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 1283oС, а коэффициент термического разложения N2O, содержавшейся в подводимом подлежащем обработке газе, составлял 99% или выше.

Как было описано выше, температура газового потока на выходе печи для термического разложения была 1283oС в сравнительном примере 1, а соответствующая температура в приведенном выше примере 2 была 1027oС, т.е. намного ниже (на 256oС). В сравнительном примере 1 использовали 19,9 Nм3/чаc водорода для термического разложения 280 Nм3/чаc подлежащего обработке газа. А в примере 3, например, подавали только 0,1 Nм3/чаc водорода для термического разложения такого же количества подлежащего обработке газа, как в сравнительном примере 1 (т.е. 280 Nм3/чac). Коэффициент термического разложения N2O, содержавшейся в подводимом газе для обработки, составлял 99% или выше в обоих случаях, что свидетельствует о том, что в изобретении теплоту, образовавшуюся при разложении N2O в печи для термического разложения, можно очень эффективно использовать посредством подачи подлежащего обработке газа частями.

Так как в изобретении газ, подлежащий обработке, подогрет, требуется только небольшое количество топлива, как отмечалось выше. Если необходимо восстановить NO, образовавшуюся в результате термического разложения N2O, то полученную NO разбавляют выработанным газом с исключительно низким коэффициентом разбавления и это позволяет восстанавливать NO с очень высокой концентрацией.

Сравнительный пример 2.

N2O в подлежащем обработке газе подвергали термическому разложению без разделения подлежащего обработке газа, как в сравнительном примере 1, но скорость подачи водорода в часть для подогрева составляла 2,9 Nм3/чac.

Давление в печи составляло 1,25 кг/см2. Температура смеси газового потока на входе в часть для термического разложения была 598oС. Температура газового потока, выпускаемого из печи для реакции термического разложения, была 601oС, и N2O, содержащаяся в подводимом газе для обработки, не подверглась термическому разложению.

Как было указано выше, расход водорода в сравнительном примере 2 составлял 2,9 Nм3/чac. Однако при использовании такого малого количества водорода невозможно обеспечить термическое разложение N2O в подлежащем обработке газе, подводимом со скоростью 280 Nм3/чac. В описанном выше примере 1 изобретения N2O в подлежащем обработке газе, подводимом со скоростью 280 Nм3/чаc, можно термически разлагать с коэффициентом разложения 99% или выше, используя только 1,3 Nм3/чаc водорода.

В таблице 3 приведены условия термического разложения N2O и результаты приведенных выше сравнительных примеров 1 и 2.

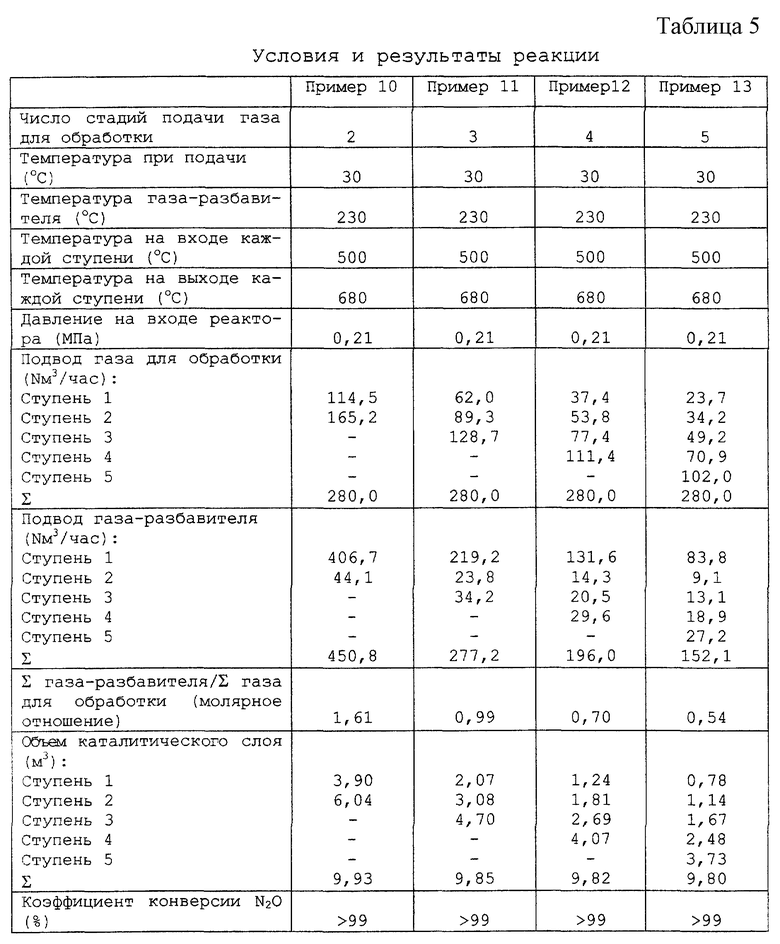

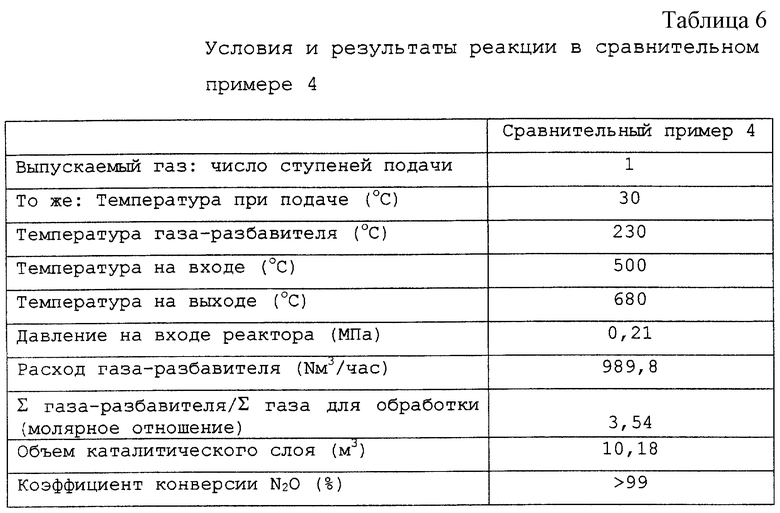

Пример 9.

N2O, содержащуюся в подлежащем обработке газе при 200oС, который имел состав: N2O (15,0 мол.%), O2 (13,5 мол.%), N2 (70,2 мол.%), СO2 (1,1 мол.%), NO (0,1 мол.%) и NO2 (0,1 мол.%), подаваемом со скоростью 130,6 Nм3/чаc, подвергали каталитическому разложению с использованием катализатора.

В качестве катализатора использовали оксид меди/глинозем. То есть использовался катализатор, несущий 3,7% оксида меди и имеющий площадь поверхности 145 м3/г и плотность заполнения 758 кг/м3, приготовленный посредством пропитки γ-глинозема раствором нитрата меди, высушивания в горячем воздушном потоке при 120oС в течение 6 часов и прокаливания при 500oС в течение 3 часов.

Использовавшийся реактор для каталитического разложения представлял собой цилиндрический резервуар с внутренним диаметром 2700 мм и длиной 5000 мм. Внутреннее пространство реактора было разделено на пять реакционных камер для каталитического разложения (зон разложения N2O), расположенных противоположно направлению течения потока горячего газа (т.е. противоположно продольному направлению реактора). Впереди и сзади каждой реакционной камеры располагались камеры смешивания, разделенные пористыми перегородками. Первая, вторая, третья, четвертая и пятая реакционные камеры содержали соответственно 0,25, 0,14, 0,63, 2,27 и 6,61 м3 катализатора.

130,6 Nм3/чаc подлежащего обработке газа делили на пять газовых потоков. Подлежащий обработке подогретый газ подавали в первую реакционную камеру для создания потока горячего газа на ее выходе. В камеры смешивания перед второй, третьей, четвертой и пятой реакционными камерами соответственно вводили остальную часть разделенного подлежащего обработке газа, причем ее подавали в каждую камеру в двух направлениях перпендикулярно направлению течения потока горячего газа, чтобы создать вращающийся поток.

Давление на входе реактора устанавливали на уровне 0,21 МПа. 12,5 Nм3/чаc подлежащего обработке газа нагревали до 430oС посредством косвенного теплообмена с газом на выходе реактора, а затем подавали в первую реакционную камеру. Газ на выходе первой реакционной камеры был горячим газом с температурой 779oС за счет теплоты разложения N2O. Подлежащий обработке газ подавали со скоростью 10,0 Nм3/чac в камеру смешивания перед второй реакционной камерой таким образом, чтобы обеспечить концентрацию N2O 6,5 мол.% после смешивания с описанным выше горячим газом. После смешивания температура газа достигала 528oС. Газ на выходе второй реакционной камеры имел температуру 685oС за счет теплоты разложения N2O. Подлежащий обработке газ подавали со скоростью 18,1 Nм3/чаc в камеру смешивания перед третьей реакционной камерой. После смешивания газ имел концентрацию 6,5 мол.% N2O и температуру 473oС. Газ на выходе третьей реакционной камеры был горячим газом с температурой 632oС за счет теплоты разложения N2O. Подлежащий обработке газ подавали со скоростью 32,6 Nм3/чac в камеру смешивания перед четвертой реакционной камерой вместе с газом-разбавителем. После смешивания газ имел концентрацию N2O 6,8 мол.% и температуру 443oС. Газ на выходе четвертой реакционной камеры имел температуру 603oС благодаря теплоте разложения N2O. Подлежащий обработке газ подавали со скоростью 57,4 Nм3/чac в камеру смешивания перед пятой реакционной камерой. После смешивания газ имел концентрацию N2O 6,58 мол.% и температуру 426oС. Температура полученного в результате разложения газа на выходе пятой реакционной камеры была 587oС. При этом коэффициент разложения N2O, содержавшейся в подводимом для обработки газе, составлял 99% или выше.