Изобретение относится к способам получения вяжущего с использованием прудовых кислых гудронов и может быть использовано, например, в дорожном строительстве, а также при строительстве зданий и сооружений.

Известен способ получения вяжущего (авт. св. 1518353, С 10 С 3/02, 1989 г. ), включающий нейтрализацию прудового кислого гудрона недопалом - отходом со стадии гашения извести производства гидрохинона, смешение с кубовым остатком стадии ректификации бутилакрилата производства бутилакрилата и с жировым гудроном - отходом производства глицерина - и гомогенизацию полученной смеси, причем недопал предварительно смешивают с жировым гудроном, затем в полученную суспензию вводят кислый гудрон, предварительно обезвоженный до остаточного содержания воды 1-3 мас.%, в полученную смесь добавляют кубовой остаток и затем смесь гомогенизируют. Продолжительность процесса как минимум 1,5 часа. Характеристики полученного вяжущего:

Пенетрация при 25oС - 150

КиШ, oC - 50-60

Растяжимость при 25oС, см - 10

Известный способ имеет следующие недостатки. Несмотря на стремление сократить процесс по времени, он остается достаточно длительным, включает операцию нейтрализации и, как следствие, повышенный расход вяжущего при производстве асфальтобетона; кроме того, дополнительно используется жировой гудрон, что делает процесс более материалоемким.

В качестве прототипа может быть рассмотрен способ получения вяжущего по авт. св. 1011671, С 10 С 3/04, 1983 г., путем нейтрализации кислого гудрона, осушки и окисления нейтрализованного продукта при нагревании, окисленный продукт смешивают с асфальтами деасфальтизации (который является пластификатором) при 170-190oС в течение 10-30 минут.

Характеристики полученного вяжущего:

Глубина проникновения иглы 0,1 мм (пенетрация) - до 140 мм (при 25oС)

Температура размягчения, oС - 48÷55

Температура хрупкости, oС - -5÷-26

Сцепление с мрамором - Выдерживает

Недостатки известного способа. Несмотря на высокие технические характеристики полученного вяжущего, этот способ имеет следующие недостатки. Присутствуют стадии нейтрализации и окисления, что делает процесс более трудоемким. При нейтрализации образуется сернокислый кальций, что увеличивает расход вяжущего при производстве асфальтобетона, окисление сопровождается расходом кислорода, процесс идет при достаточно высокой температуре, т.е. энергоемок, а следовательно, и более дорогой. Невозможен многократный разогрев готового продукта. Эти недостатки устраняются предлагаемым решением.

Решаемая задача - расширение сырьевой базы и возможностей использования.

Технический результат - исключение нейтрализации и окисления, снижение температуры.

Этот технический результат достигается тем, что в способе получения вяжущего для строительной индустрии путем обработки кислого прудового гудрона обезвоживанием и смешиванием его с пластификатором в реакторе, в качестве пластификаторов используют нефтяной битум и органические отходы производства сульфата аммония при следующем соотношении компонентов, мас.%:

Кислый гудрон - 75-80

Органические отходы производства сульфата аммония - 5-15

Нефтяной битум - 10-15

и ведут их сополимеризацию в реакторе при температуре 100-150oС в течение времени, необходимого для достижения заданной температуры размягчения.

Кислый гудрон - отход производства нефтемаслозаводов, собираемый в прудах-накопителях.

Органические отходы производства сульфата аммония, получаемые после синтеза метилметакрилата, содержащего 30-45% серной кислоты, аммиаком, представляют собой жидкость от коричневого до черного цвета со специфическим запахом.

Нефтяной битум (дорожный) - вязкая масса черного цвета со специфическим запахом (ГОСТ 22245-90).

В прототипе пластичность получаемого вяжущего достигается за счет окисления гудронов, в предлагаемом решении - за счет совокупного действия пластификаторов - органических отходов производства сульфата аммония и нефтяного битума с кислым гудроном при их сополимеризации.

Способ осуществляют следующим образом. Для получения вяжущего готовят следующие компоненты: кислый гудрон, органические отходы производства сульфата аммония и нефтяной битум.

Для удаления серной кислоты, количество которой в используемых кислых гудронах составляло 0,5-3,5%, загружают кислый гудрон в емкость с мешалкой и паровой рубашкой, добавляют воду в количестве 1:1 и при температуре 100oС перемешивают в течение 20 минут. Делают анализ на содержание серной кислоты до остаточных "следов" и полученный продукт перекачивают в промежуточную емкость, где хранят при температуре 80-90oС, используя по мере надобности. Таким образом, нейтрализация кислоты заменена отмывкой водой.

Обезвоживание кислого гудрона выпаркой воды при подогреве осуществляют непосредственно в реакторе в течение примерно 15 минут, это время входит в процесс получения продукта.

Органические отходы производства сульфата аммония поступают в виде жидкости в емкостях при температуре окружающей среды.

Нефтяной битум поступает в битумовозах в жидком состоянии при температуре 120-150oС, хранится в емкостях при 80-120oС.

Для получения вяжущего подают в реактор с паровым обогревом и рамной мешалкой с верхним приводом сначала нефтяной битум, разогретый до 90oС, затем кислый гудрон, также разогретый до 90oС, доводят до 100oС (в это время идет обезвоживание) и загружают органические отходы производства сульфата аммония. Смесь непрерывно перемешивают в течение времени, необходимого для достижения заданной температуры размягчения по методу "кольцо и шар", что определяется периодическими пробами и зависит от качества исходных компонентов. Процесс ведут при атмосферном давлении. Происходит сополимеризация введенных в реактор компонентов. Готовое вяжущее выливают из реактора в емкости-накопители и хранят в жидком состоянии при температуре 100-110oС или в твердом виде.

Ниже приведены примеры осуществления способа.

Пример 1.

Для получения 1000 кг вяжущего в реактор вводили, кг:

Кислый гудрон - 800

Органические отходы производства сульфата аммония - 50

Нефтяной битум - 150

Использовали кислый гудрон следующего химического состава, мас.%:

Серная кислота - 0,5-3,5

Вода - 10-15

Нафтеновые углеводороды - 15-17

Ароматические соединения - 24-35

Содержание смол - 22-39

Содержание асфальтенов - 8-14

Использовали органические отходы производства сульфата аммония, полученные после соединения аммиака и так называемого органического раствора после синтеза метилметакрилата, содержащего 40-45% серной кислоты. После получения сульфата аммония остаются отходы органики, используемые по изобретению, следующего химического состава, мас.%:

Метилметакрилат - 46-47

Метакриловая кислота - 5-6

Метил-α-оксиизобутират - 40-42

Аммиак - 0,5-1

Вода - 0,1-0,2

Смешивали компоненты в реакторе с паровым обогревом. Время перемешивания составляло до 30-40 минут, при этом постоянно контролировалась температура размягчения по методу "кольцо и шар".

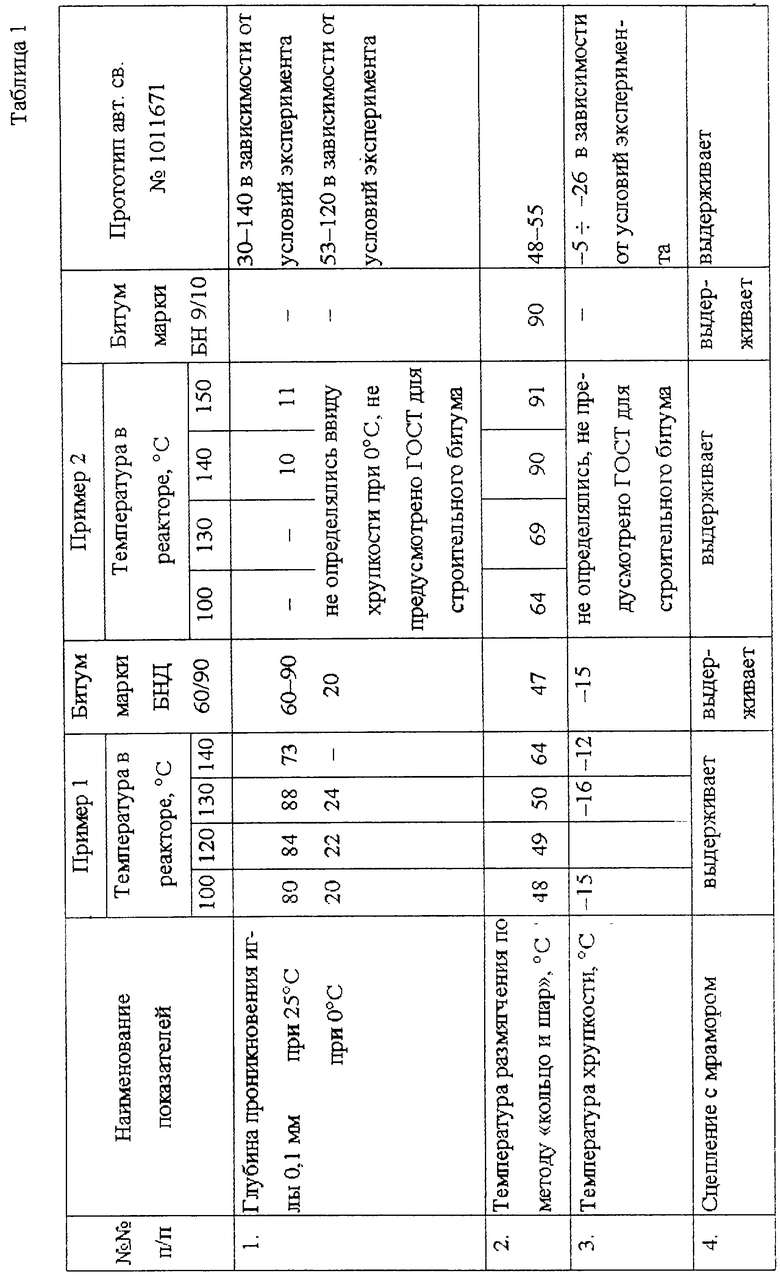

Эксперименты показали, что по принятой в примере 1 рецептуре и параметрах процесса полученное вяжущее более пригодно в качестве заменителя дорожного битума (см. таблицу 1). Приведены показатели дорожного битума БНД 60/90). Минимальная температура в реакторе принята равной 100oС, так как процесс сополимеризации при более низких температурах не идет.

При температурах 100-130oС получены оптимальные результаты для дорожного вяжущего. При температуре более 130oС показатели температуры размягчения уже близки к строительному битуму (более 60), а при принятой рецептуре материал теряет пластичность.

При уменьшении количества органических отходов сульфата аммония до менее 5% процесс сополимеризации протекает не полностью, масса бывает неоднородной. Оптимальным для дорожного вяжущего является количество органических отходов сульфата аммония 5-7%. Их увеличение уже меняет характеристики, приближая их к строительному битуму.

Оптимальное количество нефтяного битума в вяжущем для дорожного строительства определено также экспериментально физико-химическими показателями таблицы 1.

Пример 2.

Для получения 1000 кг вяжущего в реактор вводили, кг:

Кислый гудрон - 750

Органические отходы производства сульфата аммония - 150

Нефтяной битум - 100

Эксперимент проводили так же, как по примеру 1. Однако эксперименты показали, что при такой рецептуре полученное вяжущее более пригодно в качестве заменителя строительного битума, что прежде всего определяется температурой размягчения по методу "кольцо и шар".

Для сравнения в таблице 1 приведены характеристики битума строительного БН 90/10.

Оптимальной является температура в реакторе 140-150oС, при которой характеристики пластичности приближались к характеристикам битума строительного. (В прототипе приведены характеристики вяжущего для дорожного строительства, т.е. возможности предлагаемого способа значительно расширены).

При повышении температуры в реакторе до выше 150oС вязкость значительно возрастает, что уже снижает рабочие свойства материала.

При увеличении количества органических отходов производства сульфата аммония до более 15% он начинает работать как растворитель. Таким образом, указанное в примере 2 соотношение компонентов (мас.%) экспериментально проверено и является оптимальным для получения физико-механических характеристик строительного вяжущего, указанных в таблице 1.

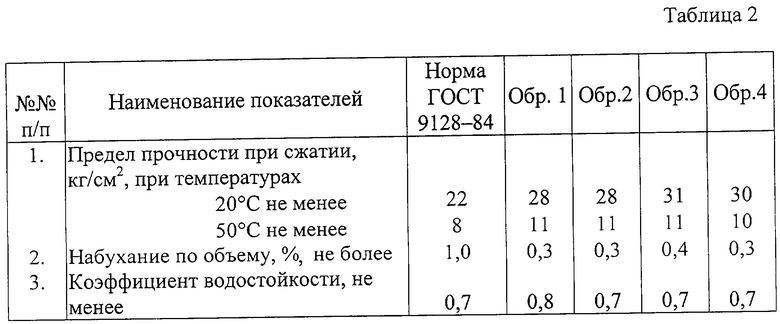

В таблице 2 приведены свойства асфальтобетона, полученного на основе вяжущего, полученного по предлагаемому способу.

Состав минеральной части асфальтобетона,%:

Щебень (фракция 10-20 мм) - 25

Песок - 50

Доломитовая мука - 25

Соотношение минеральная часть : вяжущее = 1000:85.

Испытания проводились по ГОСТ 12801-84. Смеси асфальтобетонные дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

Таким образом, по предлагаемому способу может быть получено дешевое вяжущее, так как для его приготовления используются только отходы производств, которое может применяться как в дорожных, так и строительных составах, состав может многократно разогреваться, не теряя свойств, изменение температуры размягчения после прогрева составляет порядка 5oС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2001 |

|

RU2191201C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРУДОВОГО КИСЛОГО ГУДРОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2233856C1 |

| Способ получения вяжущего | 1985 |

|

SU1281582A1 |

| Способ получения вяжущего | 1988 |

|

SU1576541A1 |

| Способ получения вяжущего | 1987 |

|

SU1518353A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2095324C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2289604C1 |

| Способ переработки прудового кислого гудрона | 1990 |

|

SU1754765A1 |

| Способ получения битума | 1980 |

|

SU910723A1 |

Предложен способ получения вяжущего для строительной индустрии сополимеризацией прудового кислого гудрона, органических отходов производства сульфата аммония и нефтяного битума, определены соотношения компонентов, температура и продолжительность процесса. По способу получают дешевое вяжущее за счет использования отходов производств, которое может применяться как в дорожных, так и в строительных составах, может многократно разогреваться, не теряя свойств. Соотношение компонентов, %: кислый гудрон 75-80, отходы после получения сульфата аммония 5-15, нефтяной битум 10-15. Кислый гудрон отмыт от серной кислоты, отходы после получения сульфата аммония включают 46-47% метилметакрилата, 40-42% метил-α-оксиизобутирата, 5-6% метакриловой кислоты, следы воды и аммиака. 2 табл.

Способ получения вяжущего для строительной индустрии путем обработки кислого гудрона обезвоживанием, и смешиванием его с пластификатором в реакторе, отличающийся тем, что в качестве пластификаторов используют органические отходы производства сульфата аммония и нефтяной битум при следующем соотношении компонентов, мас.%:

Кислый гудрон 75-80

Органические отходы производства сульфата аммония 5-15

Нефтяной битум 10-15

и ведут их сополимеризацию при температуре 100-150°С в течение времени, необходимого для достижения заданной температуры размягчения.

| Способ получения вяжущего | 1981 |

|

SU1011671A1 |

| Способ получения вяжущего | 1987 |

|

SU1518353A1 |

| Вяжущее для дорожного строительства | 1982 |

|

SU1096267A1 |

| Асфальтобетонная смесь | 1985 |

|

SU1278325A1 |

Авторы

Даты

2004-02-10—Публикация

2002-10-30—Подача