Изобретение относится к дорожному строительству, в частности, к получению асфальтобетонных смесей, применяемых для устройства дорожных покрытий, герметизации швов, кровель и др.

Известна асфальтобетонная смесь /1/, которую приготавливают следующим образом. Перемешивают предварительно нагретые минеральный заполнитель и вяжущее. В качестве вяжущего используется гудрон, который перемешивают с битуминозным песчаником, нагретым до 160-180 oC.

К недостаткам известного способа относится низкая адгезия вяжущего к кислым и основным породам и невысокий коэффициент водостойкости.

Известна асфальтобетонная смесь, которая включает нефтяное вяжущее, добавку и пористый минеральный наполнитель /2/. Причем она содержит в качестве нефтяного вяжущего гудрон, а в качестве добавки отход глубокой очистки дизельного топлива; пористым минеральным наполнителем является вулканическая пемза.

Отход глубокой очистки дизельного топлива образуется при обработке сырого дизельного топлива 65-ой серной кислотой с последующей нейтрализацией водным раствором кальцинированной соды. Он представляет собой сложную смесь, состоящую на 95 из гомологов пиридина и хинолина с примесью бензтиазолов.

К недостаткам известного способа относится высокая токсичность отхода дизельного топлива, обусловленная наличием в нем гомологов пиридина и хинолина, загрязняющих окружающую среду.

Известна асфальтобетонная смесь /3/, принятая нами за прототип, включающая кислый прудовой гудрон 4-6 мас. асфальт деасфальтизации 4-6 мас. и минеральный наполнитель. Кислый прудовой гудрон является отходом нефтеперерабатывающих заводов при сернокислотной очистке масел. Он представляет собой сложную смесь, включающую воду, серную кислоту, углеводороды и продукты их сульфирования и имеет кислотное число 8-60 мг кон/г.

В связи с этим прудовой гудрон нейтрализуют доломитовой мукой.

Недостатки известного способа: 1) прудовой гудрон содержит воду и серную кислоту, поэтому при нагревании он вспенивается с последующим выбросом смеси из аппарата и сильно корродирует оборудование, что увеличивает опасность производства и требует частой замены оборудования; 2) необходимость высоких температур нагрева минеральных компонентов и вяжущего, что увеличивает расходы электроэнергии при получении асфальтобетонной смеси.

Целью изобретения является упрощение технологии приготовления асфальтобетонной смеси и повышение безопасности процесса.

Это достигается тем, что асфальтобетонная смесь, включающая битуминозные компоненты, асфальт деасфальтизации и минеральные компоненты, содержит в качестве битуминозных компонентов нефтяной асфальтит и керосино-газойлевую фракцию при следующем соотношении компонентов, мас.

асфальт деасфальтизации 2,64-4,63

нефтяной асфальтит 0,16-0,23

керосино-газойлевая фракция 0,68-1,14

минеральные компоненты остальное

Асфальта деасфальтизации (АД) содержится в асфальтобетонной смеси (АБС) в количестве 2,64-4,63 мас. В этих пределах содержания компонента можно приготовить холодные АБС. При содержании АД и АБС ниже 2,64 вяжущее имеет низкую вязкость, неудовлетворительное сцепление с минеральными составляющими, уменьшается коэффициент водостойкости асфальтобетона и прочностные параметры.

Увеличение содержания АД и АБС выше 4,03 мас. приводит к резкому увеличению вязкости вяжущего и снижению морозостойкости дорожного покрытия. Оптимальное количество АД в АБС составляет 3,65 мас. В этом случае получается АБС максимальной прочности.

В процессе деасфальтизации нефтяных остатков получаются масляные фракции. Образующийся при этом остаток асфальт деасфальтизации (АД) является концентратом смолисто-асфальтеновых компонентов с маслами, представленными в основном ароматическими углеводородами. АД имеет следующие показатели:

1. температура размягчения, oC 38-45

2. глубина проникания иглы при 25oC, PO-I мм -40-90

3. растяжимость при 25 oC, см 30-100

4. температура вспышки, oC 240

хрупкости 1(-3)

5. нерастворимые в бензоле вещества нет

Групповой состав, мас.

асфальтены 2,7-5,6

смолы 48,0-57,3

масла 49,3-36,9

АД имеют высокие показатели растяжимости, что связано с большим содержанием смол, и низкие показатели теплостойкости и морозостойкости из-за недостатка асфальтенов. Свойства вяжущих материалов и их сцепление с каменными материалами определяются склонностью к образованию пластинчатых двухмерных систем с определенным числом параллельных слоев (5-6) /4/. Так как смолы и масла в меньшей мере обладают такой способностью, то невысокое содержание асфальтенов в АД (1,7-2,8) приводит к образованию относительно небольшого количества двухмерных пластин, снижены показатели теплостойкости и морозостойкости вяжущих. Нефтяной асфальтит (НА) должен содержаться в АБС в пределах 0,18-0,23 мас. При содержании НА в АБС меньше 0,14 мас. резко снижается сцепление и прочность АБС, коэффициент водостойкости и теплостойкости. Если количество НА в АБС превышает 0,23 мас. то в этом случае заметно повышается вязкость и хрупкость вяжущего, а у АБС уменьшается коэффициент морозостойкости и она становится склонной к трещинообразованию (высокие остаточные деформации). Оптимальное содержание АД в АБС равно 0,21 мас. При этом количестве получаются АБС максимальной прочности и долговечности.

Нефтяной асфальтит продукт глубокого обезмасливания нефтяных остатков, содержание асфальто-смолистых веществ в котором достигает 80 По внешнему виду асфальтит представляет собой порошкообразный продукт бурого или черного цвета, легко компандируется с АБ без осаждения и расслоения. Причем чем больше ароматических углеводородов в масляной части, тем выше степень растворения асфальтита.

Нефтяной асфальтит имеет следующие средние показатели:

плотность, кг/м3 1080

коксуемость, мас. 50-55

температура размягчения по КиШ, oC 80-120

молекулярная масса 1200

Элементный состав, мас.

углерод 85,7

водород 68,6

сера 4,8

азот 0,6

Групповой хим. состав по МВХ, мас.

парафино-нафтеновые 1,2

легкая ароматика 3,3

средняя ароматика 2,6

тяжелая ароматика 24,0

смолы I 9,6

смолы II 17,9

асфальтены 41,7

Нерастворимые в н.гептане, мас. 54,9

Высокое содержание асфальтенов в НА>40 мас. способствует образованию в системе с АД пластинчатых двухмерных пластин с оптимальным числом параллельных слоев (5-6) /4/, что приводит к увеличению коэффициента теплостойкости и морозостойкости вяжущих. Содержание керосино-газойлевой фракции (КГФ) в АБС равно 0,68-1,14 мас. Если количество КГФ в АБС ниже предела 0,68 мас. то резко увеличивается вязкость вяжущего, а АБС имеет низкие коэффициенты морозостойкости, большую слеживаемость и склонна к трещинообразованию. При увеличении количества КГФ в АБС выше 1,14 резко снижается вязкость вяжущего ниже предельной 70 oC (при 60 oC отверстие 5 мм), уменьшается прочность и долговечность АБС. Оптимальное содержание КГФ в АБС 0,91 мас. При этом количестве получаются АБС максимальной прочности и долговечности.

КГФ имеет следующие показатели:

1. температура застывания, oC 50

2. температура вспышки, определяемая в открытом тигле, oC 80o

3. вязкость условная при 50 oC, град. 1,3-3,0

4. содержание механических примесей, мас. 0,3

5. содержание воды, мас. следы

6. плотность 0,883

КГФ содержит низкомолекулярные парафино-ароматические углеводороды, которые способствуют пластификации вяжущих (снижение вязкости) при низких температурах, что способствует образованию пластинчатых систем оптимального состава (особенно при низких температурах) и получению АБС максимальной прочности и долговечности.

Пример. В 50 г керосино-газойлевой фракции при температуре 25 oC растворяют 10 г нефтяного асфальтита при перемешивании в течение 10 мин.

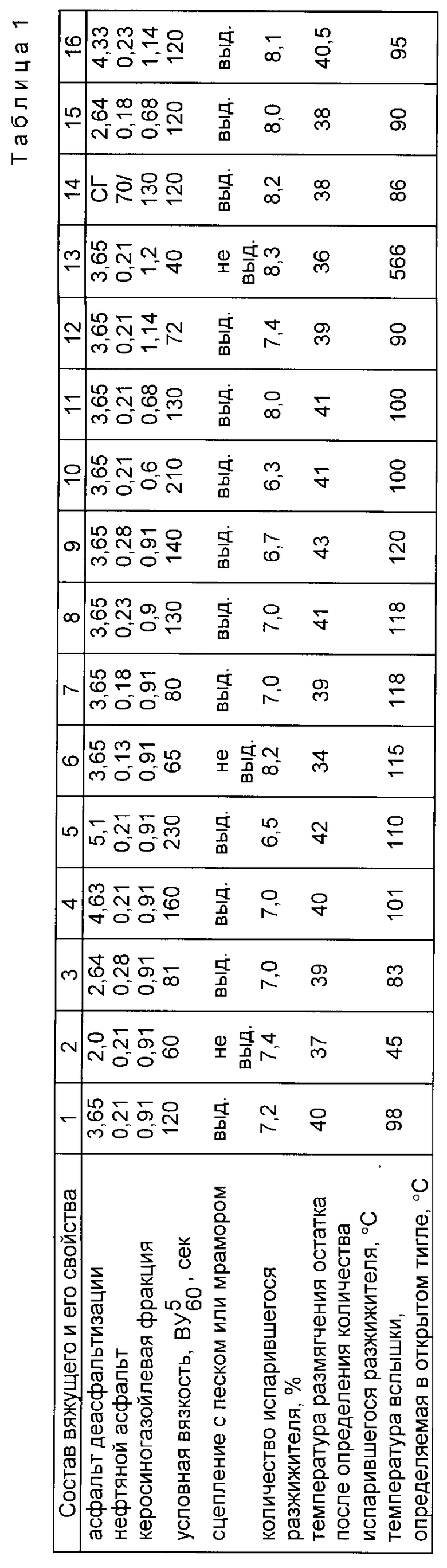

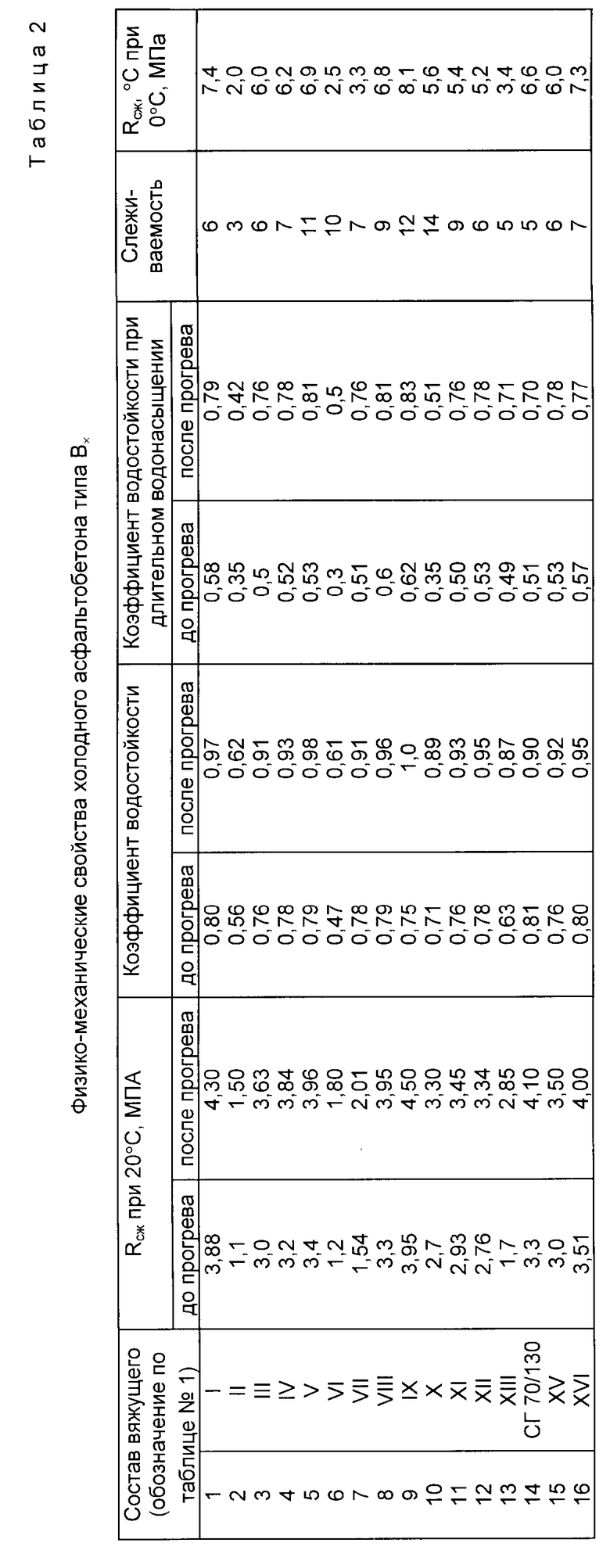

Полученный раствор делят на части. В предварительно обезвоженный АД, нагретый до 110-120oC, добавляют порциями раствор при постоянном перемешивании до получения однородного вяжущего. В просушенный и нагретый до 100-130oC минеральный материал добавляют вяжущее в количестве 5,5% от веса минерального материала и направляют в мешалку, где смесь перемешивается в течение 1,5- -2,5 минут. Полученная смесь выгружается из мешалки и охлаждается при перемешивании на воздухе до 20 oC. Испытание смеси проводят через 12 ч после ее приготовления. Полученные физико-химические свойства вяжущих приведены в табл. 1, а холодного асфальтобетона типа Вх в табл. 2.

Из табл. 1 видно, что при содержании, мас. АД 3,68; НА-0,21; КГФ-0,92 получается вяжущее с оптимальными показателями: условная вязкость ВУ

Из табл. 2 следует, что из указанного выше вяжущего получена асфальтобетонная смесь (1) с оптимальными физико-техническими параметрами: как при 20 oC до прогрева 3,88 МПа, после прогрева 4,3 МПА; коэффициент водостойкости до прогрева 0,80; после прогрева 0,97; при длительном водонасыщении до прогрева 0,56; после прогрева 0,79; слеживаемость 6; R сж при 0 oC 7,4. Эти показатели соответствуют требованиям ГОСТ, предъявляемыми к АБС.

Предлагаемая асфальтобетонная смесь имеет следующие преимущества по сравнению с известной:

1. низкие температуры нагрева минеральных компонентов и вяжущего, что значительно уменьшает расходы электроэнергии при получении асфальтобетонной смеси;

2. oтсутствие в составе вяжущего воды и серной кислоты исключает возможность вспенивания реакционной смеси и ее выброса из аппарата, а также возможность коррозии оборудования. Это значительно упрощает технологию производства и повышает безопасность процесса;

3. повышение качества битума, который при низких температурах стареет медленнее, чем при высоких;

4. возможность круглогодичного приготовления АБС, складирования, поскольку АБС получают при низких температурах.

Предложенный способ намечается к внедрению в 1992 г. в дорожных хозяйствах СНГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| МЕДЛЕННОРАСПАДАЮЩАЯСЯ КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ И ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2003 |

|

RU2240333C1 |

| ВЯЖУЩЕЕ ДЛЯ РЕМОНТА ВЛАЖНОГО ДОРОЖНОГО ПОКРЫТИЯ | 2004 |

|

RU2280014C2 |

| Способ получения модификатора для вяжущего материала | 1989 |

|

SU1707034A1 |

| Способ приготовления асфальтобетонной смеси | 1989 |

|

SU1763412A1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 1993 |

|

RU2069224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| Теплоизоляционная композиция | 1988 |

|

SU1604782A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2415173C2 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕГО ОСНОВЕ | 2006 |

|

RU2297990C1 |

Использование: дорожное строительство, в частности, получение асфальтобетонных смесей для устройства дорожных покрытий, герметизации швов, кровель и др. Целью изобретения является упрощение технологии приготовления асфальтобетонной смеси и повышение безопасности процесса. Асфальтобетонная смесь содержит: асфальт деасфальтизации 2,64-4,63, нефтяной асфальтит 0,18-0,23, керосиногазойлевая фракция 0,68-1,14, минеральные компоненты -остальное. 2 табл.

Асфальтобетонная смесь, включающая битуминозные компоненты, асфальт деасфальтизации и минеральные компоненты, отличающаяся тем, что она содержит в качестве битуминозных компонентов нефтяной асфальтит и керосино-газойлевую фракцию при следующем соотношении компонентов, мас.

Асфальт деасфальтизации 2,64 4,63

Нефтяной асфальтит 0,18 0,23

Керосино-газойлевая фракция 0,68 1,14

Минеральные компоненты Остальноее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления асфальтобетонной смеси | 1980 |

|

SU922221A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Асфальтобетонная смесь | 1980 |

|

SU907132A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Асфальтобетонная смесь | 1985 |

|

SU1278325A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-10—Публикация

1992-10-27—Подача