Изобретение относится к области труб из пластических масс, выполненных с армированием, точнее - к трубопроводам.

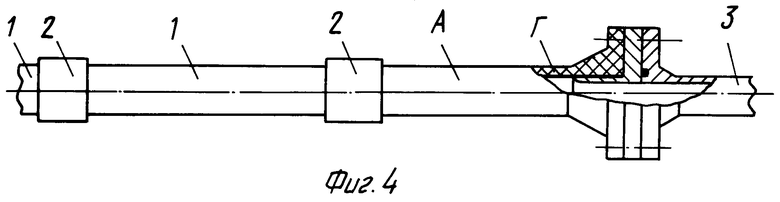

Известен трубопровод, содержащий комбинированные пластмассовые трубы с узлами их соединения и металлический переход к арматуре с устройствами соединения - см. прилагаемый чертеж на "Трубопровод Ду75", шифр КН-043.00.00.000СБ, разработанный ЗАО "Композит-нефть", г. Пермь, 1996 г. (фиг. 3).

Пластмассовые трубы такого трубопровода соединены между собой посредством сварки выступающих пластмассовых (полиэтиленовых) концов и замковых узлов, охватывающих фланцы стеклопластикового армирующего слоя.

Стыкуемая с переходом концевая труба выполнена с отбортованным концом пластмассовой трубы; соединение концевой трубы с переходом выполнено посредством фланцев со стяжными болтами и резиновым уплотнителем между фланцами.

Недостатки такого трубопровода состоят в малой надежности и технологической сложности изготовления.

Малая надежность объясняется сложной конструкцией фланцевого узла концевой трубы трубопровода и малой стойкостью резинового уплотнителя.

Технологическая сложность изготовления объясняется тем, что изготовление концевой трубы и устройства ее соединения с переходом идет по оригинальным технологиям, отличным от технологий изготовления основных труб и узлов их соединения, что отрицательно сказывается также и на надежности трубопровода.

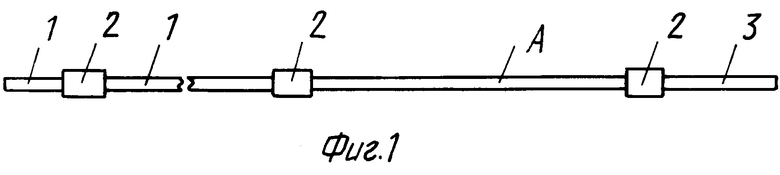

Известен другой трубопровод, содержащий комбинированные пластмассовые трубы с узлами их соединения и металлический переход к арматуре с устройством соединения - см. прилагаемый чертеж на "Трубопровод Ду13", шифр КН-041.00.00.000СБ, разработанный ЗАО "Композит-нефть", г. Пермь, 2000 г. (фиг. 4).

По совокупности признаков и достигаемому результату этот трубопровод наиболее близок к заявляемому и принят за прототип.

Узлы соединения комбинированных пластмассовых труб конструктивно выполнены как у предыдущего трубопровода. Концевые трубы его выполнены без отбортовки пластмассовой трубы - с заделкой ее в замок (тупик); соединение перехода с концевой трубой выполнено аналогично - фланцевым.

Благодаря конструктивному упрощению этого трубопровода надежность его несколько повышена, а технология изготовления упрощена.

Достигнутый в этом трубопроводе результат остается, однако, недостаточным.

Задачей изобретения является повышение надежности и упрощения технологии изготовления трубопровода.

Для решения этой задачи усовершенствуется трубопровод, содержащий комбинированные пластмассовые трубы с узлами их соединения и металлический переход к арматуре с устройствами соединения.

Усовершенствование состоит в том, что переход выполнен с пластмассовым слоем внутри, а устройство соединения перехода с комбинированной пластмассовой трубой выполнено в виде узла соединения комбинированных труб между собой.

Выполнение перехода с пластмассовым слоем внутри позволяет выполнить конец металлического перехода конструктивно, как у комбинированной пластмассовой трубы.

Выполнение устройства соединения перехода с комбинированной пластмассовой трубой в виде узла соединения комбинированных труб между собой позволяет унифицировать концевую трубу с остальными, а устройство ее соединения с переходом унифицировать с узлом соединения комбинированных пластмассовых труб и выполнить уплотнение стыка концевой трубы с переходом сваркой пластмассовой трубы с пластмассовым слоем перехода, за счет чего повысить надежность и упростить технологию изготовления трубопровода.

Изобретение поясняется чертежом, где показано:

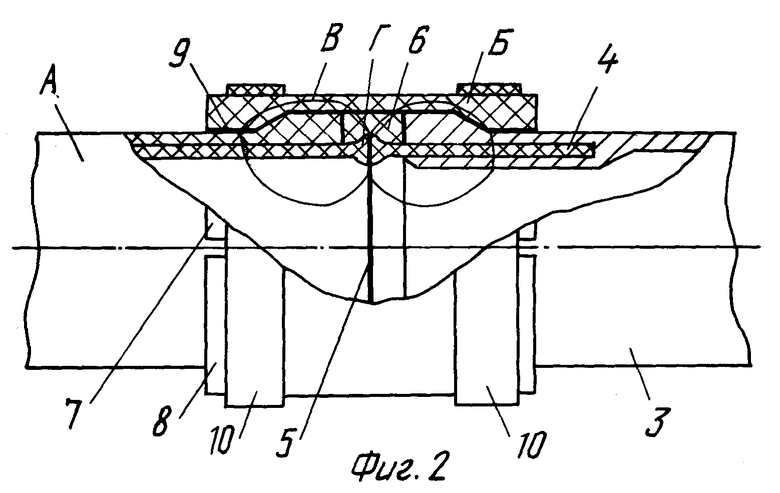

на фиг.1 - трубопровод на общем виде;

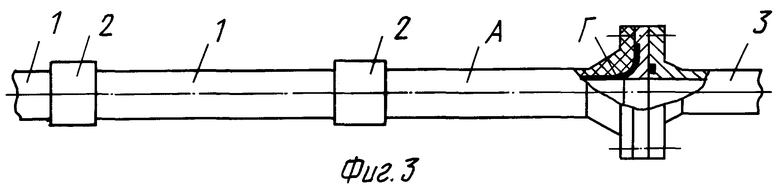

на фиг.2 - соединение перехода с концевой комбинированной пластмассовой трубой.

Предлагаемый трубопровод содержит комбинированные пластмассовые трубы 1 с узлами 2 их соединения и металлический переход 3 к арматуре (не показано) с устройствами соединения. Переход 3 выполнен с пластмассовым (полиэтиленовым) слоем 4 внутри, а устройство соединения перехода 3 с концевой комбинированной трубой А выполнено в виде узла 2 соединения комбинированных труб между собой.

При изготовлении трубопровода концевую трубу А изготавливают по чертежам и технологии основной трубы 1 (благодаря чему упраздняется индивидуальный техпроцесс изготовления концевой трубы); стыковочные элементы Б перехода 3 изготавливаются по размерам стыковочных элементов В трубы 1 (А), что позволяет соединение трубы А и перехода 3 выполнить узлом 2 и по технологии соединения труб 1 (благодаря чему унифицируется конструкция устройства и технология соединения).

При сборке трубопровода сваривают полиэтиленовый слой Г трубы А и пластмассовый слой 4 перехода 3 швом 5 (благодаря чему повышается надежность герметизации) и заполняют пространство над ним наполнителем 6, после чего устанавливают полухомуты 7 и 8 с самотвердеющей композицией 9 и фиксируют полухомуты 7 и 8 кольцами 10 на клею.

Выполнение трубопровода по изобретению обеспечивает повышение надежности и упрощение технологии его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОД | 2001 |

|

RU2193716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА | 2001 |

|

RU2191316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА (ВАРИАНТЫ) | 2001 |

|

RU2197675C2 |

| СПОСОБ РЕМОНТА ПЛАСТМАССОВОГО ТРУБОПРОВОДА | 2001 |

|

RU2193715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2191313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2190531C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2211398C2 |

| ТРУБА | 2001 |

|

RU2211983C2 |

| ПЛАСТМАССОВЫЙ ТРУБОПРОВОД | 2001 |

|

RU2211989C2 |

| ТРУБА | 2003 |

|

RU2255264C2 |

Изобретение относится к области строительства трубопроводов из пластических масс и выполненных с армированием. Трубопровод содержит комбинированные пластмассовые трубы с узлами их соединения и металлический переход к арматуре с устройством соединения. Металлический переход выполнен с пластмассовым слоем внутри, а устройство соединения металлического перехода с концевой комбинированной трубой выполнено в виде узла соединения пластмассовых труб. Повышает надежность трубопровода и упрощает технологию его изготовления. 4 ил.

Трубопровод, содержащий комбинированные пластмассовые трубы с узлами их соединения и металлический переход к арматуре с устройствами соединения, отличающийся тем, что переход выполнен с пластмассовым слоем внутри, а устройство соединения перехода с комбинированной трубой выполнено в виде узла соединения комбинированных труб между собой.

| Механический грохот | 1922 |

|

SU41A1 |

| Пермь, 2000г | |||

| МНОГОСЛОЙНАЯ ТРУБА | 0 |

|

SU268104A1 |

| Чугунные трубчатые фасонные части для присоединения к деревянным звеновым трубам | 1933 |

|

SU34245A1 |

| Стеклопластиковая труба-оболочка | 1974 |

|

SU518597A1 |

| US 3731710 А, 08.05.1973 | |||

| Шаблон для измерения проката железнодорожных бандажей | 1951 |

|

SU93012A1 |

Авторы

Даты

2002-10-20—Публикация

2001-01-12—Подача