Настоящая заявка является частичным продолжением заявки США 08/644074, поданной 9 мая 1996 г. , в которой заявлено усовершенствование предварительной заявки США 60/008968, поданной 20 декабря 1995 г.

Область техники

Настоящее изобретение относится к усовершенствованным монтажным и крепежным элементам и к способам соединения аппаратуры, измеряющей давление, с технологическими трубопроводами и емкостями для измерения собственно давления и перепада давления (например, для определения расхода, давления и уровня среды, без применения ненадежных резьбовых соединений, например резьбовых трубных патрубков или трубных соединений. Изобретение, в частности, относится к системе непосредственного монтажа с близким подключением на агрегате, в которой установлен датчик перепада давления между кранами на высокой и низкой сторонах давления в технологическом трубопроводе, используя жесткие импульсные линии, которые непосредственно удерживают датчик горизонтально в технологическом трубопроводе, причем не требуется отдельная система для крепления датчика. В соответствии с другим аспектом настоящее изобретение относится к усовершенствованным монтажным наборам для технологических приборов, установочным элементам, например к усовершенствованным основным вентилям, переходным патрубкам, а также к усовершенствованным способам установки, которые включают вышеупомянутые признаки и преимущества, с одновременным значительным снижением себестоимости оборудования.

Предпосылки изобретения

Стандартные методы, которые используются на промышленных установках химической и нефтехимической отраслей для измерения расходов газа и жидкостей в процессе прохождения их по трубопроводам, основаны на применении устройства, которое размещается внутри трубопровода, создавая перепад давления в среде, проходящей по нему. Чаще всего для этой цели используется измерительная диафрагма (диск с отверстием), хотя другие устройства, такие как ротаметры или измерители Вентури, также могут применяться. Предпочтительное устройство с диафрагмой содержит плоский диск с прецизионным отверстием, обычно расположенным по центральной оси, создавая перепад давления, величина которого зависит от расхода среды, проходящей через диафрагму. Во фланцах трубы или во фланцах диафрагмы имеются отверстия для передачи давления (обычно диаметром 1/2'' - 12,5 мм), расположенные по диафрагме на расстоянии 1'' (25 мм) и после диафрагмы также на расстоянии 1'' (25 мм). Принимая, что толщина диафрагмы с прокладками номинально составляет приблизительно 1/8'' (3,2 мм), стандартное расстояние между осевыми линиями отверстий для передачи давления составляет приблизительно 2-1/8'' (47,6 мм), хотя это расстояние может меняться приблизительно от 1-3/4'' до 2-1/2'' (43,3-63,5 мм) в обычных установках.

Расход перерабатываемой среды можно измерить, поместив датчик перепада давления между каналами передачи давления. Статическое давление в трубе исключается датчиком, который идеально фиксирует только перепад давления, создаваемый проходящей средой и характеризующий расход среды. Поскольку перепад давления является параметром, из которого определяется действительный расход, то важно, чтобы имели место минимальные воздействия на перепад давления, измеренный датчиком, других факторов, искажающих пропорциональную зависимость расхода от перепада давления. В известных измерительных системах обычно размещают датчик в доступном месте на расстоянии от трубопровода и каналов для передачи давления. Доступность облегчает надзор и обслуживание. Длинные импульсные линии, которые требуются для дистанционного монтажа, могут быть первым источником ошибок измерения. Конденсация жидкости или накопление находящихся в них газовых пузырьков могут неблагоприятно влиять на величину перепада давления, измеренного прибором. На величину перепада давления, измеренного прибором, могут также отрицательно влиять изменения плотности перерабатываемой среды, вызванные, например, изменениями температуры в негоризонтальных участках импульсных линий или ветвей. В известных способах размещения датчика в доступном месте на расстоянии от каналов передачи давления среды также следует учитывать проблемы, связанные с учетом веса приборного оборудования.

Под "основным краном" в системе измерения понимается первичный запорный вентиль и первый клапан, которые изолируют технологическую линию от измерительного устройства для ремонта, замены, тестирования и калибровки. Поскольку промышленные стандарты, определяющие расстояние между каналами для передачи давления, имеют величину 2-1/8'' (43,3 мм), то фланцы в соответствии с ANSI или DIN имеют слишком большой диаметр, не позволяющий параллельно соединять основные вентили с каналами для передачи давления, поэтому фланцы размещают в шахматном порядке или каналы для передачи давления смещают, чтобы фланцы не мешали друг другу. Установка фланцев в шахматном порядке обуславливает наличие больших плечей, создающих момент силы, а также вызывает трудности при размещении в замкнутом пространстве, а сдвиг (в окружном направлении) каналов передачи давления может привести к ошибкам измерения, представленным выше.

В отличие от использования фланцевых соединений (ANSI/DIN) в патентах США 4745810, 4865360 и 5209258 предлагается использовать в качестве основных вентилей краны в патрубках малого сечения. Эти краны малого сечения (не полный проход) не обеспечивают полного перекрытия каналов для передачи давления (по сравнению с кранами, перекрывающими полный проход). В качестве кранов в патрубке обычно используют игольчатые краны, не обладающие герметичностью, присущей шаровым кранам, поэтому они не обеспечивают безопасное отключение, а использование многооборотных вентилей нежелательно, т.к. визуально нельзя определить открыт кран или закрыт. Также резьбовые трубные штуцеры, резьбовые трубные соединения или фланцы предлагается использовать для соединения кранов на патрубках измерительного прибора с каналами для передачи давления в технологической системе. Резьбовые соединения являются главной причиной утечек из технологического оборудования. Внутренние напряжения, возникающие в металле при нарезке резьбы, являются основной причиной повреждения трубы. Таким образом, измерительное оборудование, в котором используются краны в патрубках или резьбовые соединения, предназначенные для крепления датчика перепада давления на патрубках с каналами, очень часто не может быть применено в конкретных установках или в определенных технологических процессах.

"Близко расположенный, непосредственный монтаж" указывает на то, что прибор (датчик) опирается на соединения технологического оборудования, обычно фланцевые, при этом для этого не используется отдельное опорное оборудование. Пример монтажной системы для установки датчика перепада давления непосредственно на технологической установке описан в патенте США 4745810. В этой системе расстояние между каналами для передачи давления регулируется путем поворота трубных штуцеров 154, 156, если они эксцентричные (см. фиг.11 и 12), и/или поворотом фланцевых переходников или "шаровых устройств" 150, 152 (которые эксцентричны). Неизменно расстояние между главными осями фланцевых переходников 150, 152 не менее 2-1/8'' (43,3 мм), что необходимо для точной стыковки фланцевых переходников с соответствующими плоскостями фланцев крана 154 на патрубке (см. фиг.11) или датчика 10 (см. фиг.12).

Для компенсации нестыковки обычно поворачивают один из фланцевых переходников на 180o, сближая главные оси фланцевых переходников или отдаляя их, чтобы выдержать стандартное расстояние 2-1/8'' (43,3 мм), обеспечив надлежащее совпадение соответствующих фланцевых поверхностей крана в патрубке 154 (или, как вариант, датчика перепада давления 10). Поскольку размеры элементов с резьбами не являются точными, то смещения внутрь или наружу торцев фланцев переходников 150, 152 редко одинаковые, особенно после поворота одного из фланцевых переходников на 180o для того, чтобы приблизиться к стандартному расстоянию между осями 2-1/8'' (43,3 мм) фланцевых переходников 150, 152.

Таким образом, исключение напряжений или сведение их к минимуму достигаются очень редко. Также, если использовать известные резьбовые соединения (не обладающие точностью размеров), то почти всегда получается ситуация, когда торцы фланцев опор или фланцевых переходников 150, 152 не находятся в одной плоскости. В основном в известных системах для непосредственного монтажа требуются напряжения или усилия, чтобы подогнать торцы фланцев фланцевых переходников 150, 152 к одной и той же плоскости путем затяжки болтов 164-170. Поскольку в такой системе для непосредственного монтажа пружинящее действие элементов невелико, то напряжение, связанное с подгонкой фланцев переходников 150, 152 к одной и той же плоскости, может вызвать значительные напряжения в трубных штуцерах 154, 156, а также в резьбовых концах болтов 164-170. Это может привести к нежелательным последствиям, связанным с выходом из строя оборудования:

а) перенапряжение болтов может привести либо к отрыву головок, либо к срыву резьб;

б) напряжения могут повредить трубопровод, причем они возникают при нарезке резьб в трубных штуцерах.

Тем не менее при отсутствии альтернативы известная система для непосредственного монтажа используется в промышленности, что приводит к повышению трудоемкости обслуживания, в частности из-за коррозионной активности многих химических реагентов.

Задача и предмет изобретения

Таким образом, задачей и предметом настоящего изобретения является создание усовершенствованных установочных элементов, а также способов соединения приборов, измеряющих давление, с технологическим трубопроводом или емкостями для измерения собственно давления и перепада давления (например, для определения расхода, давления и уровня среды).

Также задачей и предметом настоящего изобретения является создание системы непосредственного монтажа для установки датчика перепада давления с его подключением к каналам передачи давления на высокой и низкой сторонах давления в агрегате, причем могут использоваться стандартные и нестандартные устройства, создающие перепад давления в технологических трубопроводах, такие как диафрагмы, ротаметры, измерители Вентури и т.п., без использования резьбовых соединений, например резьбовых трубных штуцеров или резьбовых трубных соединений.

Задачей и предметом настоящего изобретения является система непосредственного монтажа для установки датчика перепада давления с его подключением к каналам низкого и высокого давлений в агрегате, причем могут использоваться стандартные и нестандартные устройства, создающие перепад давления в технологических трубопроводах, в этой системе осевые линии проходов высокого и низкого давлений датчика перепада давления совмещают в горизонтальной плоскости с осями отверстий импульсных линий, а также с осями каналов передачи давления в агрегате для сведения к минимуму или исключения влияния сконденсированной жидкости или газовых пузырей, или изменений плотности жидкости в импульсных линиях на точность измерений.

Еще одной задачей и предметом настоящего изобретения является создание усовершенствованных основных клапанов, которые используются для подключения приборов, измеряющих давление, к технологическому трубопроводу или к технологической емкости.

Задачей и предметом настоящего изобретения также являются использование эксцентрических переходников, которые можно использовать при непосредственном монтаже (жесткая труба) систем датчиков перепада давления, передающегося по каналам в технологическом трубопроводе, которые можно использовать для высококачественного совпадения или совмещения торцев фланцев между совмещенными внутренним и наружным фланцами прибора, используемыми в данном изобретении.

Еще одной задачей настоящего изобретения является создание системы, предназначенной для установки датчика перепада давления между каналами передачи давления в технологическом трубопроводе, которая основана на использовании предварительной сборки фланцевых переходников или предварительной сборки фланцевых основных кранов, которые обеспечивают соединение фланцевых переходников или основных кранов с каналами передачи давления, одновременно поддерживая по существу совпадение плоскостей фланцев, а также обеспечивая расстояние в боковом направлении между главными осями фланцевых переходников или основных кранов, если они используются.

Также задачей и предметом настоящего изобретения является улучшение монтажных элементов, предназначенных для датчиков, измеряющих давление в технологическом трубопроводе и в технологических емкостях, с использованием установочных наборов, используемых при подключении датчиков давления к технологическому трубопроводу или к емкости, которые имеют принадлежности, представленные выше.

И, наконец, еще одной задачей и предметом настоящего изобретения является создание системы непосредственного монтажа рядом с технологическим оборудованием, предназначенной для подключения датчика перепада давления к каналам для передачи высокого и низкого давления в технологическом трубопроводе, в которой очень близкое подключение обеспечивается в "жесткой трубе" без использования резьбовых соединений.

Общее описание и краткое содержание изобретения

Настоящее изобретение относится, главным образом, к усовершенствованным монтажным инструментам и к способам соединения измерителей давления с технологическим трубопроводом или емкостями для измерения давления и перепада давления (например, для определения расхода, давления и уровня). Более конкретно изобретение относится к установке датчика перепада давления между каналами передачи давления в технологическом трубопроводе, в которой внутри трубы между каналами передачи давления размещается дроссель для потока среды, создающий перепад давления, по которому можно установить расход среды в трубе. Наиболее распространенным устройством, обеспечивающим такое дросселирование, является диафрагма. Однако ротаметр или датчик типа Вентури, или какое-либо другое устройство, которые создают перепад давления в протекающей среде, пропорциональный ее расходу, могут использоваться вместо диафрагмы.

Специальный аспект данного изобретения относится к использованию эксцентричных переходников. Такие переходники используются для корректирования отклонения осевой линии от заданного положения между каналами передачи давления в технологическом трубопроводе. При использовании диафрагмы каналы передачи давления должны в горизонтальной плоскости отстоять друг от друга на расстояние 2-1/8" (43,3 мм). Если каналы для передачи давления отклоняются по размеру и форме от такого положения, то возникают проблемы со стыковкой с торцами стандартных фланцев проходов для высокого и низкого давлений выпускаемых промышленностью датчиков перепада давления. Формы стандартных фланцев со стыковочными торцами определены изготовителями датчиков. (Стандартная конфигурация, выбранная этими изготовителями, относится к расстоянию 2-1/8'' (43,3 мм) между торцами фланцев проходов для высокого и низкого давлений (что номинально соответствует принятому в промышленности стандартному расстоянию 2-1/8'' (43,3 мм) между каналами передачи давления агрегата). Эксцентричные переходники имеют первый (преимущественно входящий в отверстие) конец, который входит в канал передачи давления и приваривается к пластине диафрагмы (или соединяется с ней каким-либо другим способом), образуя герметичное соединение. Другой конец или второй конец эксцентричного переходника может быть наружным или внутренним (преимущественно наружным в виде гнезда), который соответствует и сваривается либо с фланцем переходника или с основным краном или вентилем (как это будет подробно представлено ниже).

Эксцентричный переходник преимущественно приваривается непосредственно к соединению на агрегате, например к фланцу диафрагмы. Его противоположный конец преимущественно приваривается непосредственно к фланцевому переходнику или основному крану. Так, сварка с односторонним швом (как это известно специалистам по сварке) может применяться с удовлетворительными результатами для соединения с соответствующим местом на агрегате или с фланцевым переходником или основным креном. (Тип концов (внутренний или наружный) эксцентричного переходника не имеет значения). Что существенно для непосредственного монтажа у агрегата, это то, что эксцентричный переходник можно приваривать, образуя жесткие импульсные линии, которые могут поддерживать в горизонтальном положении датчик перепада давления в трубном соединении технологического агрегата (например, во фланцевом соединении при установке диафрагмы) без необходимости применения отдельной опорной системы.

Второе важное обстоятельство, относящееся к эксцентричному переходнику, состоит в том, что его ось вращения или его первый конец (со стороны агрегата) не совпадает с осью вращения его второго конца, который подсоединяется непосредственно или через какое-либо устройство к фланцевому переходнику или, как вариант, к основному крану. Таким образом эксцентричные переходники обеспечивают смещенное соединение. Установка и поворот таких переходников обеспечивают коррекцию в пределах +/-3/8'' (9,5 мм), выдерживая расстояние между осями каналов передачи давления на агрегате в разрешенном диапазоне 2-1/8'' (43,3 мм). Хотя эксцентричные переходники обеспечивают диапазон более +/-3/8'' (9,5 мм), его достаточно, чтобы компенсировать величину коррекции, которая может потребоваться для обычных диафрагменных устройств.

Другой специфический аспект настоящего изобретения относится к усовершенствованным основным (запорным) кранам, имеющим выполненный за одно целое с корпусом крана двухболтовой стандартный фланец со стороны измерительного прибора (сторона, которая стыкуется непосредственно или через какое-либо устройство с датчиком перепада давления), а также имеющий цельный сварной конец или, как вариант, объединенный с корпусом фланец на противоположном конце (т. е. со стороны клапана, обращенной к агрегату, на которой обеспечивается непосредственное соединение или через промежуточный элемент его с агрегатом, например, с фланцем диафрагмы).

Фланцевые концы (или конец) преимущественно изготовлены за одно целое с корпусом основного крана (литье по выплавляемым моделям корпуса крана с фланцами); также фланцы (фланец) можно изготавливать отдельно и соединять с предварительно изготовленным корпусом крана сваркой или любым другим известным способом. Такие основные краны, имеющие сварное соединение со стороны агрегата, устанавливаются попарно закрепленными между собой определенным образом фиксированно с предварительной центровкой. При такой предварительной сборке приваренные концы (со стороны агрегата) кранов предварительно совмещаются таким образом, чтобы обеспечить фиксированное расстояние 2-1/8'' (43,3 мм) между осями, а торцы фланцев со стороны датчика на кранах также выставляются, обеспечивая расстояние между осями 2-1/8'' (43,3 мм).

Торцы фланцев и отверстия для болтов в измерительном датчике ориентируются при предварительной сборке таким образом, чтобы они совпадали с выпускаемыми промышленно стандартными приборными фланцами каналов передачи высокого и низкого давлений датчика перепада давления; или, как вариант, например, с фланцами байпаса, которые также имеют приборные стандартные фланцевые поверхности (байпасный патрубок расположен между основными кранами и датчиком в некоторых установках, облегчая установку на ноль датчика при реальном давлении в линии, не равном атмосферному).

При такой конкретной предварительной сборке пары основных кранов оси их торцев фланцев со стороны прибора расположены в одной горизонтальной плоскости, а противоположные приваренные (со стороны агрегата) концы переходников соединены непосредственно или через какой-либо элемент с соединением агрегата с помощью эксцентричных переходников. Когда установка завершена, то предварительное расположение основных кранов (только) или с использованием эксцентричных переходников обеспечивает возможность осям торцев фланцев проходов высокого и низкого давлений установленного датчика перепада давления принять горизонтальное положение, причем в этой плоскости расположены оси горизонтально установленных импульсных линий из "жестких труб" (т.е. основных кранов и фланцевых соединений), а также оси каналов для передачи давления, сводя к минимуму или исключая влияние на точность измерений сконденсированной жидкости, воздушных пузырей или изменений плотности жидкости, находящейся в импульсных линиях.

Такое расположение определяется конструктивными особенностями установки, а не усилиями, прилагаемыми к импульсным линиям или к фланцевым соединениям, тем самым исключая проблемы, связанные с обслуживанием известных систем непосредственного монтажа. При установке в соответствии с принципами, заложенными в настоящем изобретении, основные краны жестко соединены непосредственно с соединением на технологическом оборудовании или они соединены с соединением на технологическом оборудовании через жесткие привариваемые на месте эксцентричные переходники. Такое монтажное оборудование обеспечивает улучшение системы непосредственного монтажа у агрегатов при установке датчиков перепада давления, подключенного к каналам передачи давления технологической трубы, исключая при этом серьезные проблемы, связанные с центрированием известных устройств непосредственного монтажа на жестких трубах, и не используя ненадежные резьбовые соединения.

Другой специфический аспект изобретения относится к конструкции фланцевых переходников, которые используются при подсоединении основных кранов типа с выполненными за одно целое с ними фланцами на обоих концах крана. Эти фланцевые переходники монтируются между каналами для передачи давления в агрегате и основными кранами, причем они снабжены привариваемой концевой частью, которая подключается непосредственно к соединению на агрегате или через эксцентричные переходники к этому же соединению. На противоположных концах этих фланцевых переходников имеются фланцы с торцами, которые совмещаются с фланцевыми торцами выполненных за одно целое фланцев основных кранов со стороны агрегата. Эти фланцевые переходники также поставляются попарно скрепленными между собой определенным образом предварительно сцентрированными со свариваемыми (сторона агрегата) концами переходников, причем сцентрированы таким образом, чтобы обеспечить расстояние между осями 2-1/8''(43,3 мм), а торцы фланцев на фланцевых концах переходников также предварительно сцентрированы на расстоянии между осями 2-1/8'' (43,3 мм). При такой специальной предварительной сборке пар предварительно сцентрированных фланцевых переходников главные оси торцев фланца расположены обычно в горизонтальной плоскости, когда противоположные привариваемые концы (со стороны агрегата) устанавливаются и соединяются непосредственно с соединением на технологическом агрегате или через эксцентричные переходники.

Когда установка завершена, то эта предварительная ориентация только фланцевых переходников или ориентация их с помощью эксцентричных переходников обеспечивает возможность осевым линиям торцев фланцев проходов для высокого и низкого давлений датчика перепада давления располагаться в горизонтальной плоскости копланарно с осевыми линиями расположенных горизонтально импульсных линий "жесткая труба" (т.е. это относится к основным клапанам и фланцевым соединениям), а также с осями каналов для передачи давления в агрегате, сводя к минимуму или исключая воздействие сконденсированной жидкости, захваченных воздушных пузырей или изменений плотности среды в импульсных линиях на точность измерений.

Также, такое расположение определяется конструктивными особенностями установки, а не усилиями, прилагаемыми к импульсным линиям или к фланцевым соединениям, тем самым исключая проблемы, связанные с обслуживанием известных систем непосредственного монтажа у агрегата. В дополнение к этому, поскольку импульсные линии (эксцентричные переходники, если они используются, фланцевые переходники, и основные краны) имеют жесткую конструкцию, которая аналогична описанной выше, то обеспечивается существенно улучшенный непосредственный монтаж датчика перепада давления на стыковочных местах агрегата, исключая серьезные проблемы в отношении центровки при установке оборудования непосредственно у агрегата.

Оптимальная форма комбинации фланцев переходника и основного крана, имеющего фланцы, предусматривает прибор со стандартным фланцем (обычно наружный), который контактирует со стандартным переходником и торец которого соответствует стандартному фланцу измерительного прибора (фланец обычный внутренний), обращенному к фланцевому основному крану (в этих наиболее предпочтительных вариантах реализации изобретения на обоих концах основных клапанов выполнены стандартные приборные фланцы).

Овальную форму приборного фланца с двумя болтами можно использовать без соприкосновения кромок фланцев, как это имеет место при использовании фланцев большого диаметра в соответствии со стандартами ANSI и DIN. В дополнение к этому испытания показали, что двухболтовый стандартный приборный фланец с выпускаемой промышленностью прокладкой для приборного фланца выдерживает давление в диапазоне, который превышает диапазон давлений для сопоставимого по размерам четырехболтового фланца по ANSI и DIN, который может удовлетворительно работать в очень узком диапазоне давлений. Таким образом, расширение диапазона давлений может значительно снизить сложность монтажного оборудования путем снижения числа фланцев одной конструкции (хотя материал прокладки и ее тип, например уплотнительное кольцо, материал конструкции и технические данные основных кранов и других монтажных компонентов, можно выбрать в соответствии с требованиями конкретного потребителя и особенностями технологического процесса).

Еще один аспект настоящего изобретения относится к центрирующему средству, которое используется при предварительной сборке пары предварительно сцентрированных основных кранов, а также пары предварительно сцентрированных фланцевых переходников, которые используются при монтаже измерительного прибора в соответствии с настоящим изобретением. Преимущественно оно представляет собой центрирующую пластину, к которой крепится болтами пара основных кранов или пара фланцевых переходников. Поскольку фланцевые концы являются охватывающими (это оговорено и существенно для настоящего изобретения), то фланцевые переходники можно закрепить болтами на центрирующей пластине, используя те же самые болты, которые используются для крепления фланцевых переходников соответственно со стороны агрегата к соответствующим торцам охватываемых фланцев основных кранов. У основных кранов обычно на обоих концах или торцах крана выполнены охватываемые фланцевые торцы, поэтому обычно болтовые отверстия могут не иметь резьбу.

Для основных кранов центрирующая пластина должна быть изготовлена с резьбовыми отверстиями для болтов для закрепления и монтажа основных кранов при предварительной сборке. Если основные краны и фланцевые переходники имеют стандартные фланцы для измерительных приборов, то применяемые болты должны быть стандартного размера, который требуется для стандартного фланца измерительного прибора. Обычно это болты 7/16-20 UNF, по два болта на каждый фланец. Однако эти детали не являются существенными для данного изобретения в его наиболее общих аспектах. Другие центрирующие средства, на которых могут монтироваться пары фланцев и пары основных кранов для предварительной центровки, могут быть использованы взамен центрирующей пластины с обеспечением удовлетворительных результатов. Однако желательно, чтобы центрирующее средство было съемным, чтобы его можно было демонтировать, если это требуется в процессе монтажа. Одной из причин для этого является добавление ненужного веса.

Для фланцевых переходников, поскольку они привариваются на месте, использование постоянного недемонтируемого центрирующего средства может помешать разборке диафрагмы, что нежелательно с точки зрения удобства обслуживания. Однако поскольку основные краны могут быть съемными, то в некоторых вариантах со стороны подключения к агрегату этот недостаток не влияет на пары основных кранов, у которых имеются фланцевые соединения как со стороны агрегата, так и со стороны измерительного прибора.

Средство, соединяющее основные краны в виде предварительно собранного узла, может содержать постоянное (выполненное за одно целое или постоянное, но съемное) центрирующее средство, которое остается на установке, хотя это не является предпочтительным вариантом реализации изобретения. В случае, если диафрагму временно снимают для обслуживания с последующей установкой на место, невозможно обеспечить одинаковую затяжку болтов, которые используются для крепления фланцев диафрагмы. Как вариант, можно поменять прокладку, установив по необходимости более тонкую или более толстую прокладку. В любом случае может иметь место небольшое увеличение или уменьшение расстояния между каналами для передачи давления в агрегате. Это можно скомпенсировать, используя слегка увеличенные или овальные болтовые отверстия во фланцах, которые обеспечивают небольшие изменения расстояния между каналами передачи давления, создавая при этом небольшие напряжения в импульсных линиях и фланцевых соединениях.

Еще один аспект настоящего изобретения относится к обеспечению предварительно скомпонованным наборам установочного оборудования, предназначенного для подключения приборов, измеряющих давление к технологическому трубопроводу или к технологическим емкостям. Одним из свойств оборудования и способов монтажа датчиков перепада давления согласно изобретению является возможность использования множества конструктивных решений.

Данное оборудование можно использовать при непосредственном монтаже, а также при монтаже измерительного оборудования и указания по его использованию заставляет монтажника устанавливать импульсные линии и датчик горизонтально по существу в одной плоскости с каналами передачи давления в агрегате (удерживая при этом обе ветви импульсных линий горизонтально и преимущественно параллельно). При достижении горизонтального положения эти наборы могут обеспечить множество решений при монтаже датчиков перепада давления в тяжелых окружающих условиях, включая наличие сред, которые могут конденсироваться и накапливаться в импульсных линиях, или сред, склонных к образованию пузырей, накапливаемых в этих линиях, или при изменениях плотности сред (также это может относиться к вариантам, в которых отсутствуют эти конкретные проблемы).

Использование этих средств или наборов обеспечивает улучшение качества и надежности измерений за счет снижения вероятности влияния нежелательных воздействий гидростатического напора, что может иметь место при прокладке отдельных импульсных линий, используя, например, дистанционную установку или фланцы ANSI/DIN. Поскольку 1/2-дюймовые (12,7 мм) трубные краны или их аналоги настоятельно рекомендуются для данных наборов, то с их помощью можно "протыкать" каналы измерительного прибора, причем их также можно использовать в соответствии с заданными условиями работы установок или требованиями технологического процесса, т.е. в тех случаях, когда требуются трубные краны (а также в тех случаях, когда используются облегченные краны на патрубках измерительных приборов).

В наборы входят инструкции по выбору элементов, обеспечивающих любой уровень функциональности, начиная с основного сочетания предварительной сборки предварительно сцентрированных фланцевых переходников с парой двухфланцевых основных кранов или, как вариант, предварительной сборки предварительно сцентрированных основных кранов, имеющих привариваемые концы со стороны агрегата, а также фланцевые концы преимущественно стандартного приборного типа со стороны подключения измерительного устройства.

В набор также может входить пара предварительно сцентрированных основных кранов, предварительно собранных с фланцевыми переходниками, присоединенными к одному концу и к другому концу пары предварительно сцентрированных выпускаемых промышленностью стандартных приборных фланцев. Эксцентричные переходники могут поставляться в составе набора или отдельно и выдаваться монтажнику для использования по необходимости. Этот базовый набор позволяет устанавливать датчик давления непосредственно на приборных фланцах фланцевых основных кранов с возможностью непосредственного монтажа. Если требуется установить на ноль датчик перепада давления, когда линия находится под давлением (отличающимся от атмосферного), то в набор может быть введен байпасный трубопровод. Если промывка и слив требуются в установке, то клиновую задвижку можно ввести в набор определенной категории или в группу наборов. (Предпочтительная клиновая задвижка, предусмотренная в данном случае, монтируется на задней стороне датчика либо при непосредственном монтаже его на агрегате, либо при монтаже на опорном устройстве, обеспечивая преимущества по сравнению с трубными кранами, трубной арматурой и т.п., которые используются с этой целью в типичных известных установках). Если в проектных требованиях относительно конструкции установки и рабочего процесса указано, что можно использовать только измерительное оборудование, смонтированное на отдельной опоре, то в конкретный набор должны вводить дополнительные импульсные линии, которые должны подключаться к описанному выше сочетанию аппаратуры или принадлежностей вместе с опорной системой, которая позволяет использовать данный набор в конкретных случаях.

Такие наборы обеспечивают значительный экономический эффект, в частности, за счет экономии времени на следующих стадиях: проект установки, закупка комплектующего установочного оборудования, трудозатраты на установку, трудозатраты на обслуживание. Кроме этого, экономический эффект получается за счет использования сварных элементов или болтовых фланцевых соединений с прокладками для всех импульсных линий, если это требуется, причем абсолютно минимальное количество резьбовых соединений (предпочтительно ноль) используется при соединении импульсных линий при монтаже измерительного оборудования. Также применение этих измерительных кранов, фланцев, предварительно изготовленных и предварительно собранных установочных наборов можно расширить, обеспечив аналогичные преимущества при измерении давления в технологических трубных элементах и емкостях. Эти узлы в виде предварительно изготовленного набора готовы к монтажу на месте сооружения агрегата, тем самым удешевляя установку измерительного оборудования, улучшая контроль потребителем на месте качества измерительного оборудования, снижая трудоемкость обслуживания за счет исключения монтажных ошибок, связанных с дистанционным размещением измерительных устройств, перенапряжением импульсных линий и соединений, что характерно для известных непосредственно смонтированных систем.

Вдобавок к уменьшению частоты обслуживания по сравнению с известными установками непосредственного монтажа или дистанционного монтажа, когда это обслуживание требуется, то оно упрощается путем использования усовершенствованных конструктивных решений согласно данному изобретению, которые облегчают рассоединение и повторную сборку измерительной установки на фланцевых соединениях для ремонта, замену, правку импульсных линий и т.д.

Суммируя вышеизложенное, можно отметить, что данное изобретение в предпочтительном варианте реализации обеспечивает использование установочного оборудования для измерительных средств, предварительно изготовленных наборов установочного оборудования, а также способов монтажа, которые позволяют использовать два (параллельных) фланцевых стыка, которые расположены в одной плоскости рядом друг с другом в жесткой трубе, образуя систему, которая смонтирована непосредственно на агрегате. Эти фланцы имеют преимущественно стандартный размер болта, принятый для измерительного оборудования, стандартное расстояние между болтами и стандартные поверхности, контактирующие с прокладками. Это позволяет использовать краны с фланцевыми соединениями, выполнять монтаж на жестких трубах, применяя стандартное расположение рядом друг с другом импульсных каналов во фланцах диафрагмы, проходящих параллельно с расстоянием между осями 2-1/8'' (43,3 мм). Приборные фланцы можно использовать для подсоединения трубы к трубе или к другим элементам, имеющим стандартные фланцы, создавая наборы, имеющие разнообразное применение. В соответствии с данным изобретением можно создать предварительно сконструированные и предварительно собранные модульные наборы установочного оборудования для измерительных средств, причем эти работы содержат стандартизованные (взаимозаменяемые) элементы, которые позволяют:

А. Свести к минимуму потенциальную ошибку измерения, которая обусловлена импульсными линиями, путем исключения возможности заказчику или монтажнику легко устанавливать датчик таким образом, чтобы допустить ошибку измерения.

Б. Уменьшить затраты на обслуживание.

В. Улучшить или повысить надежность датчика за счет создания установочной системы, обеспечивающей горизонтальное копланарное расположение в одной плоскости вертикально импульсных линий и датчика, препятствуя частичному экранированию измерительных диафрагм, что приводит к повышению погрешности измерения и возможно к коррозии.

Г. Уменьшить стоимость монтажных работ за счет:

1. Снижения стоимости элементов, используя для этого различные устройства, составленные из стандартных элементов.

2. Предварительного изготовления всех деталей.

3. Создания способа надлежащей центровки при монтаже сварных элементов в трубопроводной системе.

4. Использование всех элементов, необходимых для данной установки (импульсные трубки, переходники, набор оборудования для зимней эксплуатации и т.п.), тем самым исключая:

4.1. Многократные заказы для покупки широкого ассортимента элементов.

4.2. Приемку, хранение, проверку, выдачу элементов.

4.3. Сборку элементов на месте сооружения агрегата.

Д. Дополнительные преимущества:

1. Повышение целостности системы за счет использования сварных соединений или соединений на прокладках (исключение резьбовых соединений), тем самым уменьшая количество мест, где возможны утечки, мест, где возможны поломки труб (от наличия резьб), а также использования трубы вместо трубной обвязки для повышения жесткости и стойкости системы.

2. Приложение конструктивных решений, представленных выше, а также способов для измерения давления, получая такие же преимущества.

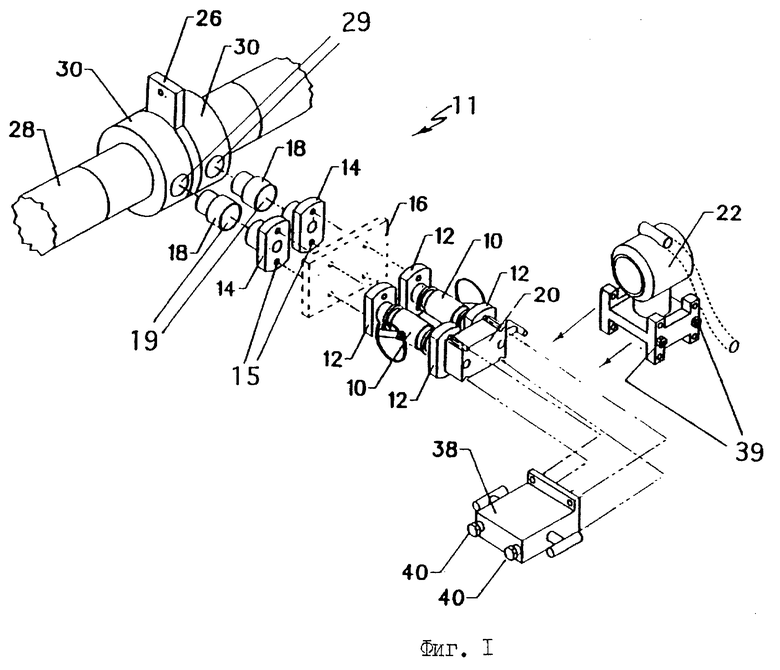

Фиг. 1 представляет трехмерное изображение деталей датчика перепада давления, подключенного к технологической трубе, с использованием предпочтительного варианта монтажной системы для измерительного оборудования, сконструированной в соответствии с настоящим изобретением, обеспечивая непосредственный монтаж датчика в горизонтальном положении на соединении технологического оборудования.

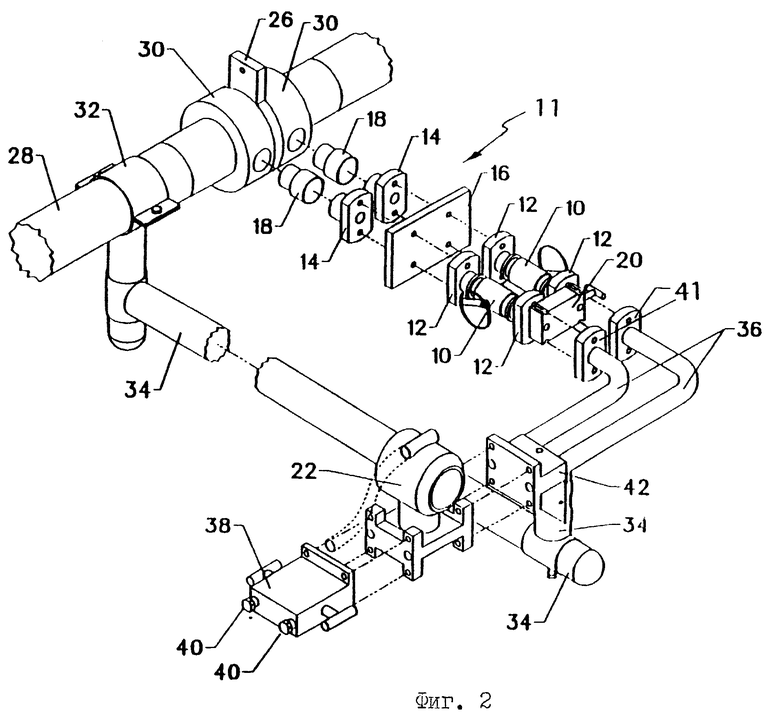

Фиг. 2 представляет вид, аналогичный фиг. 1, на котором представлен предпочтительный вариант реализации изобретения, обеспечивающий монтаж с опорой датчика с подсоединением к агрегату без промежуточных устройств.

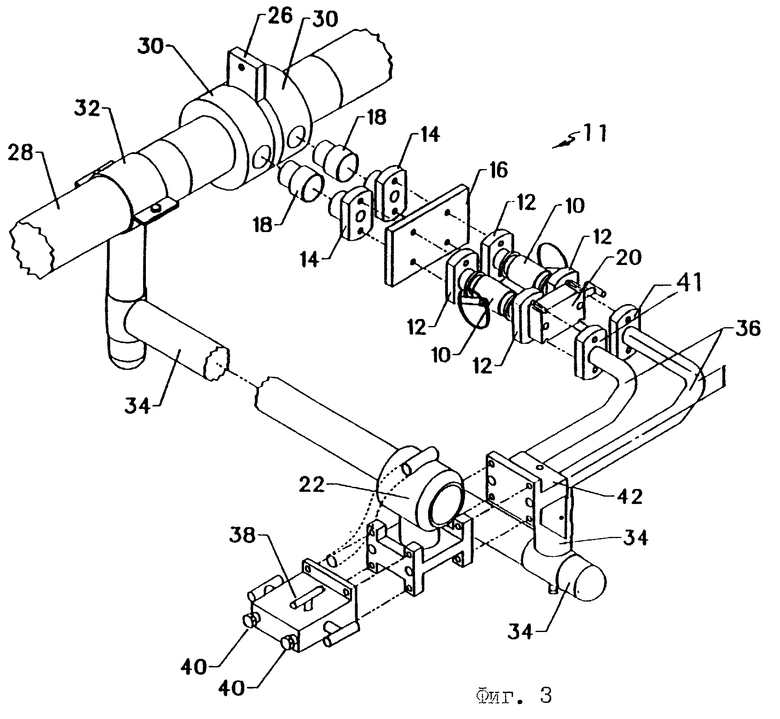

Фиг. 3 представляет вид, аналогичный фиг. 2, на котором представлена модифицированная форма реализации изобретения, специально разработанная для защиты датчика от повреждений, вызванных контактированием его с горячими конденсирующимися технологическими парами.

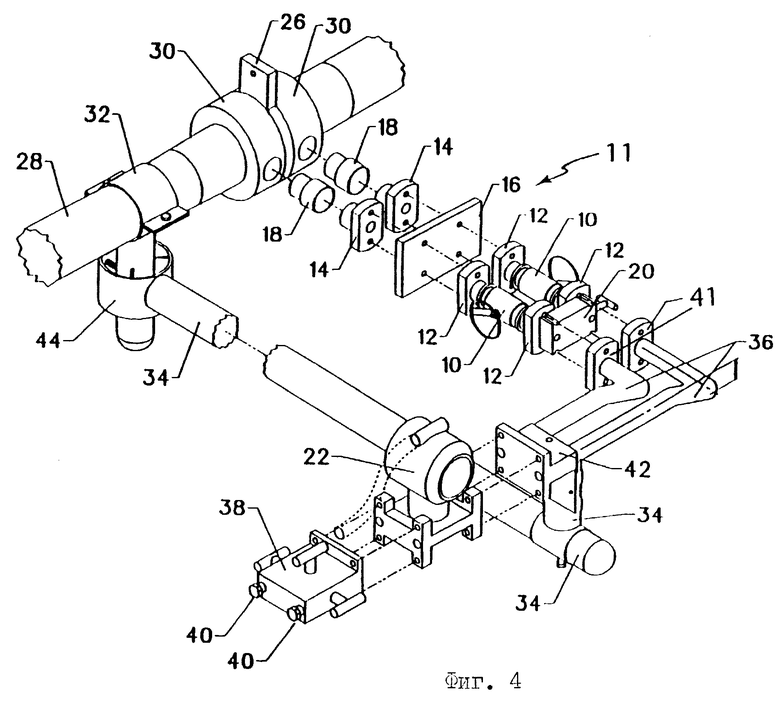

Фиг. 4 представляет вид, аналогичный фиг.2, на котором представлена модифицированная форма реализации изобретения, специально разработанная для защиты датчика от повреждений, вызванных контактированием его с криогенными технологическими средами.

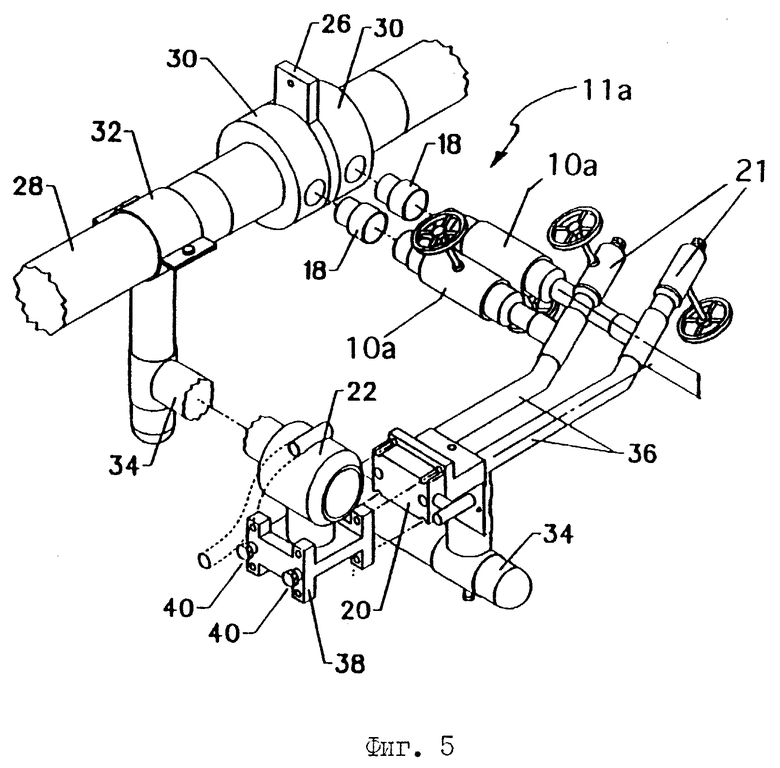

Фиг. 5 представляет вид, аналогичный фиг.2, на котором показана модифицированная форма реализации изобретения, специально разработанная для подключения датчика перепада давления к технологической трубе, содержащей пар.

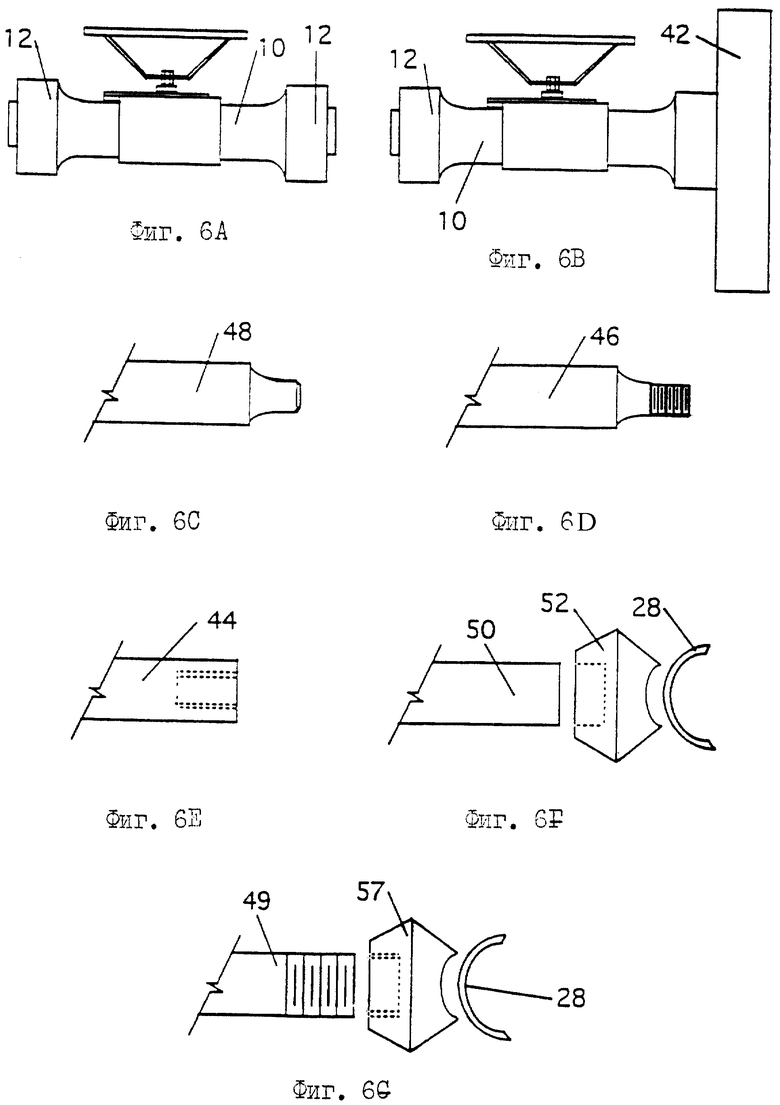

Фиг. 6А-6G представляет различные конструкции основных кранов, каждый из которых имеет выпускаемый промышленностью стандартный фланец для измерительных приборов, расположенный на одном конце основного крана, и каждый из которых имеет конец различного типа, объединенный с противоположным концом основного крана, соответственно.

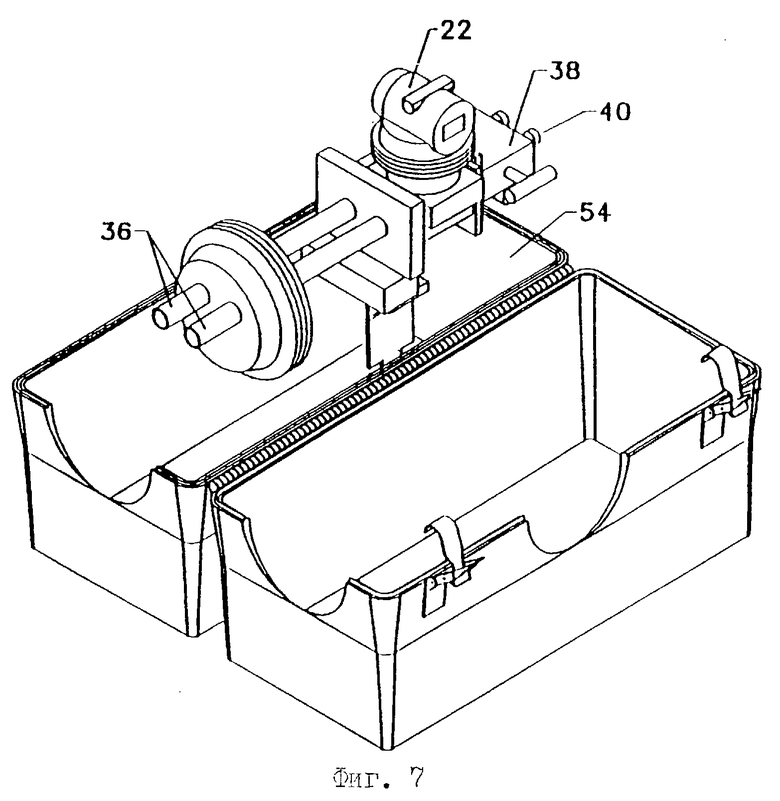

Фиг. 7 представляет в изометрии систему, позволяющую эксплуатировать измерительное устройство в зимних условиях.

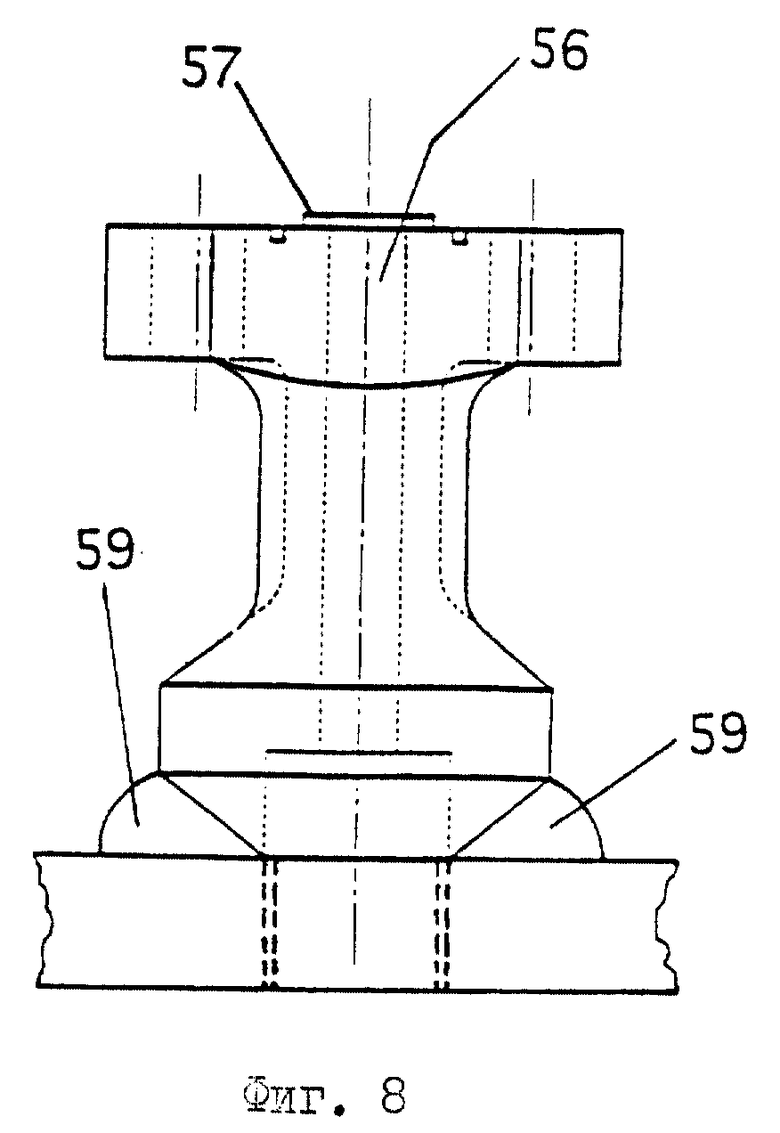

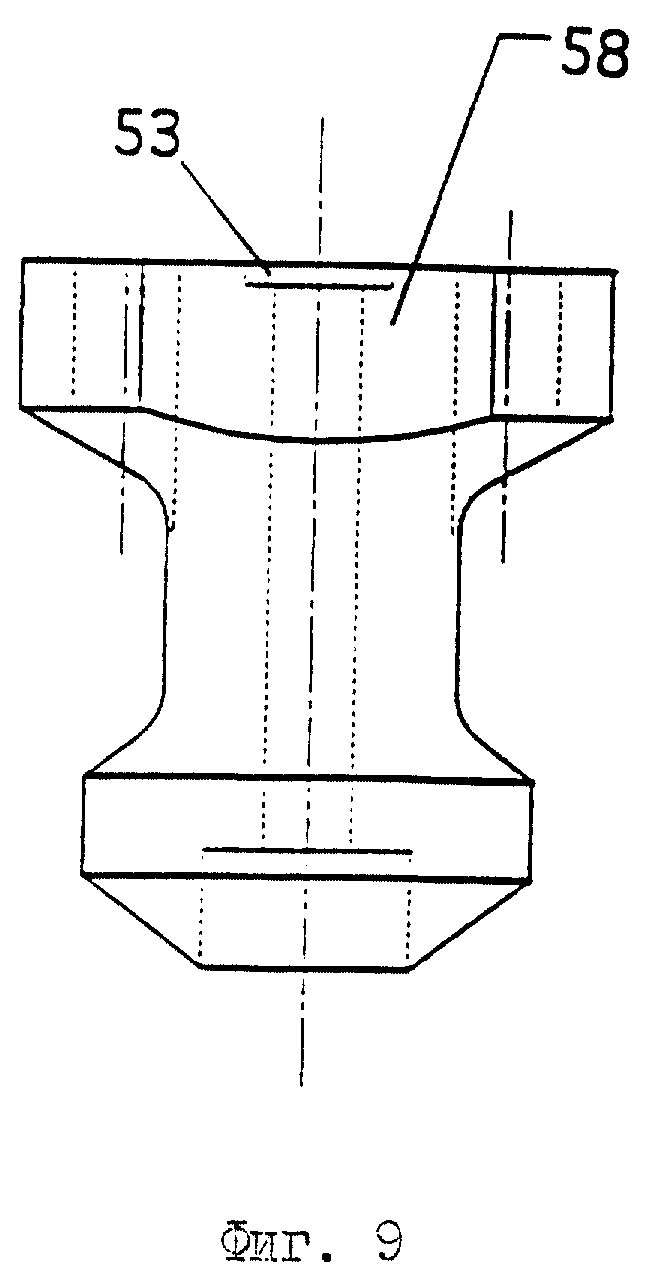

Фиг. 8 и 9 представляют виды сбоку внутреннего и наружного приборных фланцев, соответственно, которые после сварки представляют одно целое с корпусом.

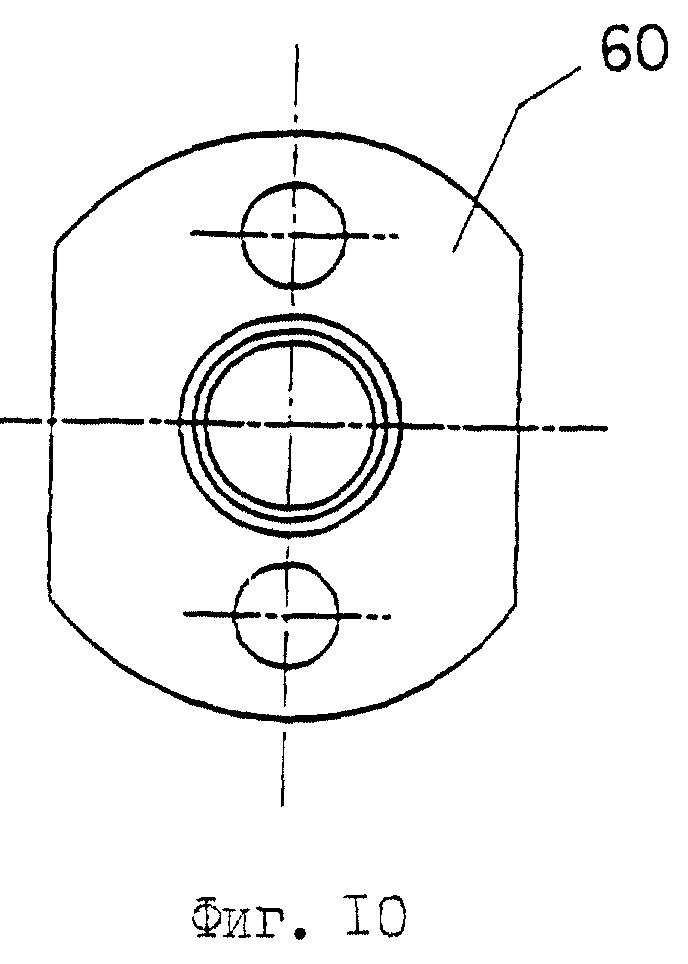

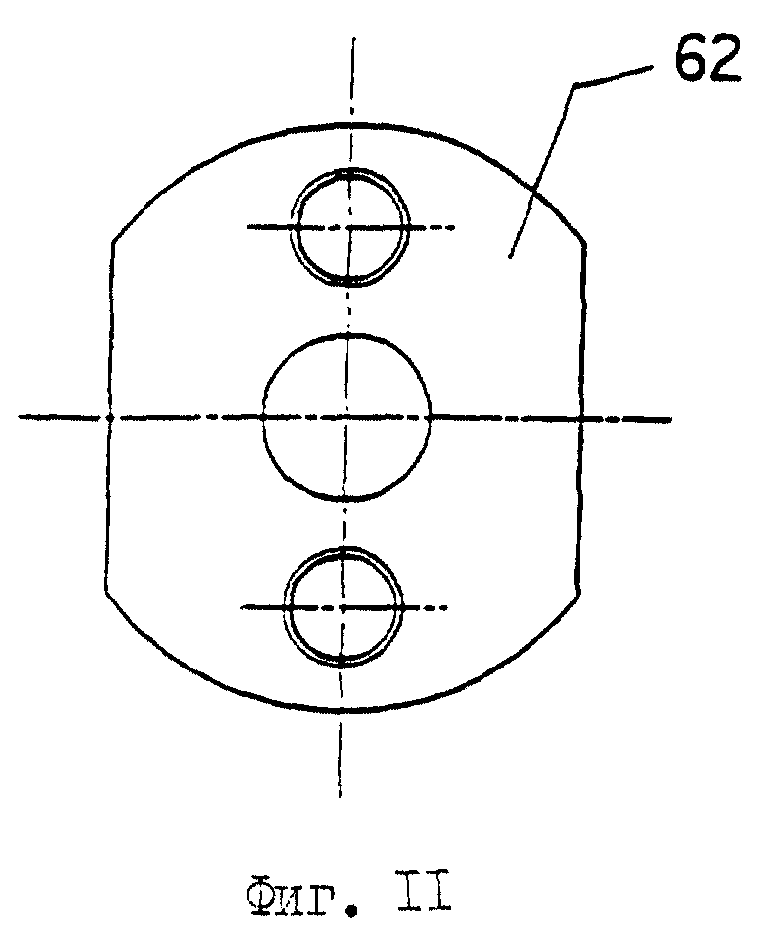

Фиг.10 и 11 представляют виды спереди внутреннего глухого фланца и наружного глухого фланца, соответственно.

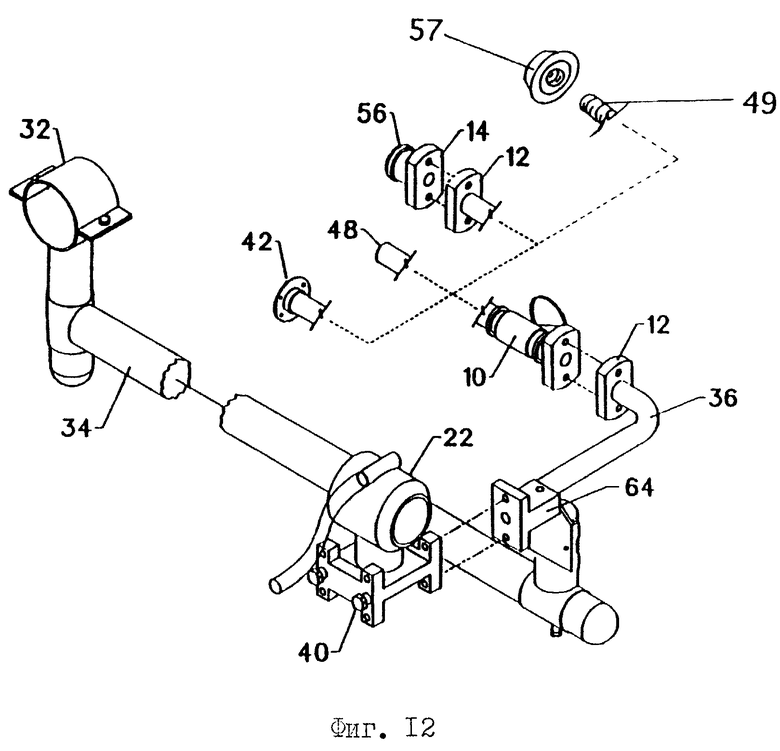

Фиг.12 представляет трехмерное изображение с разделением элементов системы, предназначенной для подключения датчика давления к технологической трубе или емкости для измерения уровня или давления.

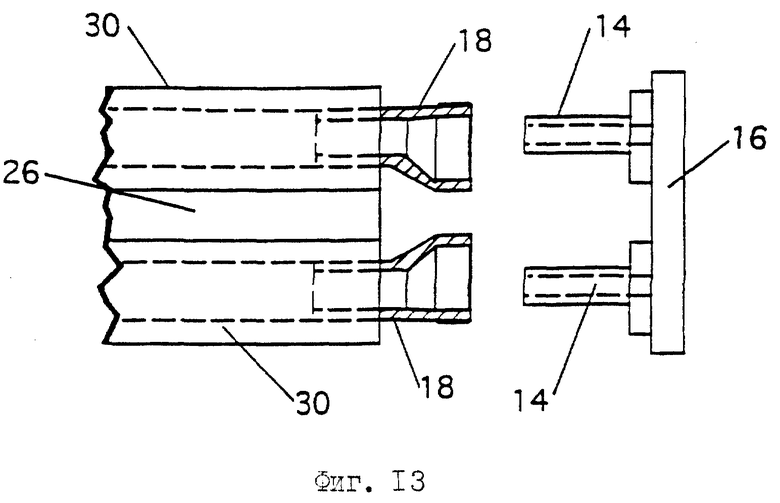

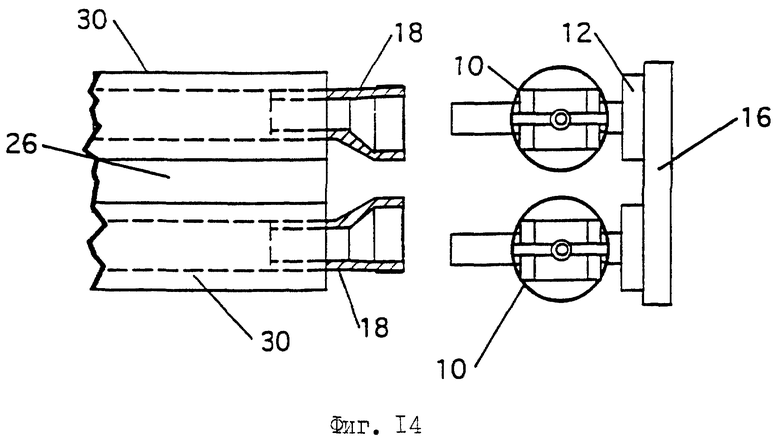

Фиг.13 и 14 представляют виды сверху, соответственно изображающие процесс монтажа пары предварительно сцентрированных фланцевых переходников и пары основных кранов в каналах передачи давления в агрегате с помощью эксцентричных переходников.

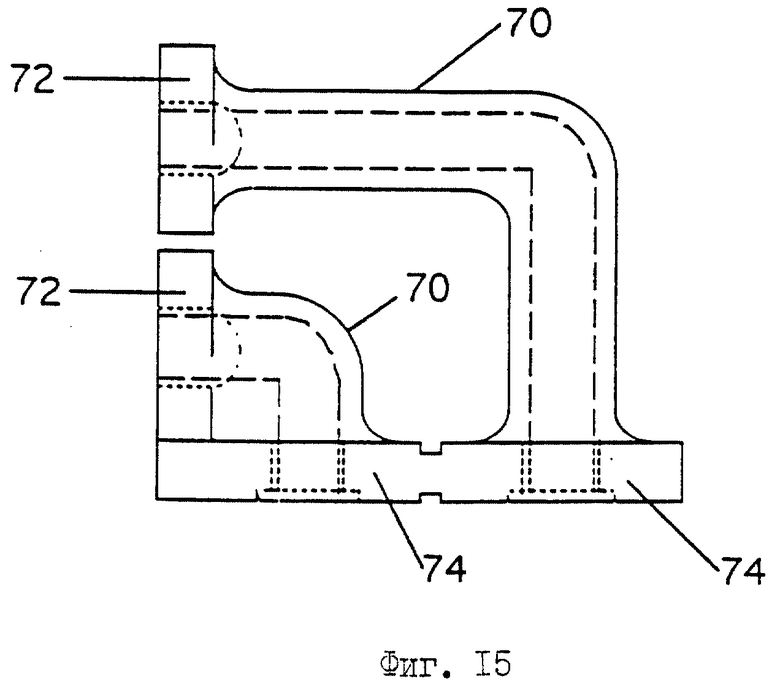

Фиг. 15 представляет вид сверху, иллюстрирующий применение углового фланцевого переходника, обеспечивая монтаж датчика перепада давления практически параллельно технологической трубе без промежуточных элементов на ней или без промежуточных элементов, но на опоре.

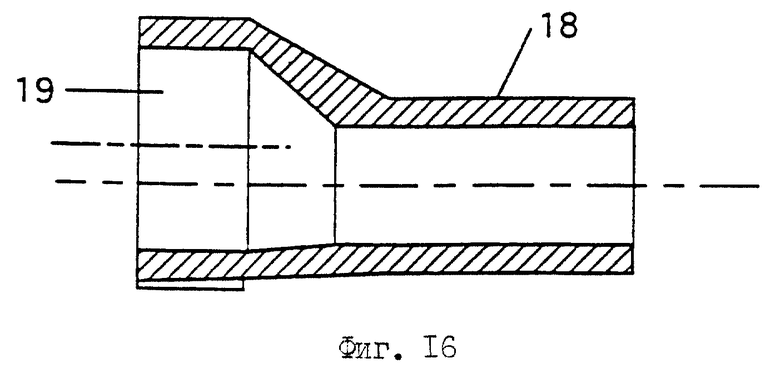

Фиг.16 представляет разрез предпочтительной формы эксцентричного переходника.

Термины и определения

"Стандартный фланец измерительного прибора" относится к фланцу, совпадающему по конфигурации с фланцами выпускаемых промышленностью датчиков перепада давления (стандартными) высокого и низкого давлений. Форма стандартного фланца, используемого в настоящее время, обеспечивает расстояние 2-1/8'' (43,3 мм) между осевыми линиями наружных фланцевых плоских торцев (два фланца расположены рядом друг с другом, они предназначены для датчика, измеряющего перепад давления). Такой стандарт используется в настоящее время, поскольку в промышленности приняли расстояние между соединителями 2-1/8'' (43,3 мм). Фланец датчика стандартной конфигурации имеет четыре резьбовых отверстия (по два на каждом фланце), причем каждая пара болтов находится по вертикали на расстоянии друг от друга 1,624 дюйма (41,2 мм), а по горизонтали 2-1/8'' (43,3 мм). С данными болтовыми отверстиями используются болты 2 еа. /фланец 7/16-20 UNF. Пара основных кранов со стандартными приборными фланцами (на стороне измерительного прибора) имеет соответствующий внутренний фланец, имеющий расстояние по вертикали между отверстиями для болтов 1,624'' (41,2 мм).

В торце внутреннего фланца имеется обычная канавка, в которой размещено уплотнительное кольцо. Размер канавки для уплотнительного кольца, само уплотнительное кольцо, тип кольца, его материал указываются в спецификации, не входя в термин "стандартный фланец измерительного прибора". На торцах внутреннего фланца имеется центрирующий буртик, который взаимодействует с проточкой (расточка диаметром приблизительно 0,73'' (18,5 мм)) в торцах наружного фланца, соответственно.

В соответствии с общей концепцией настоящего изобретения буртик в торце внутреннего фланца основного крана не является обязательным и не входит в изобретение. Форма и размер стандартного фланца измерительного средства первоначально были выбраны для того, чтобы иметь "зазор при повороте" при стандартном расстоянии между осями каналов передачи давления в агрегате 2-1/8'' (43,3 мм). Однако это несущественно для настоящего изобретения, поскольку "зазор при повороте" не требуется для фланцев измерительных средств пары основных кранов. Размер фланца обеспечивает непосредственный монтаж основных кранов рядом друг с другом, при этом расстояние между осями каналов будет 2-1/8'' (43,3 мм). Вероятно, в будущем выпускаемые промышленностью датчики перепада давления будут поставляться с модифицированными приборными фланцами. Термин "стандартный фланец измерительного прибора", используемый в данном случае, относится к торцам фланцев, которые соответствуют торцам модифицированных фланцев также датчиков перепада давления, которые будут выпускаться в будущем.

Термины "основной кран" или "пара основных кранов" преимущественно относятся к паре полнопроходных шаровых кранов 1/2'' (внутренний диаметр 3/8'' (9,5 мм)), каждый кран имеет собственный корпус, максимальный диаметр которого позволяет монтировать краны, устанавливая их рядом друг с другом (горизонтально и при расстоянии между осями каналов 2-1/8'' (43,3 мм)) на соединительных элементах агрегата непосредственно или через эксцентричные переходники, и/или через фланцевые переходники.

Менее предпочтительно использовать в соответствии с изобретением задвижки или шаровые клапаны. Игольчатые краны можно рассматривать применительно к ограниченным случаям. Краны размером, отличающимся от 1/2'' (12,7 мм), также можно успешно использовать. Краны должны отвечать местным нормам и правилам, в частности, в отношении давления, выдерживаемого корпусом крана, температуры крана, толщины стенки крана. В Соединенных Штатах кран должен отвечать требованиям или превышать требования, указанные в ASME/ANSI В, нормы 16,34, в отношении давления в технологическом агрегате и в отношении окружающих условий, в которых находится кран. (Сопоставимые нормы DIN 3840 показывают значения давлений, допустимых в корпусе крана в тех случаях, когда эти нормы применимы). Материал крана (конструкции и прокладки) выбирают на основе опыта пользователей в отношении технологического процесса или области применения (род среды и технологические условия). Этот выбор обычно основывается на инструкциях, относящихся к данной установке (проектные данные), особенно это относится к роду среды в агрегате и технологическим условиям, также учитывается опыт эксплуатации пользователем подобного оборудования.

"Подключение к технологическому агрегату" относится к трубным секциям агрегата, в которых расположены каналы для передачи давления в агрегате. Предпочтительное устройство в виде диафрагменной пластины, входящей в агрегат, обычно относится к диафрагменным фланцам.

"Дистанционный монтаж" относится к установке устройства (датчика перепада давления и/или датчика давления) на некотором расстоянии от каналов передачи давления в технологическом агрегате, при этом используются импульсные линии, по которым давление в агрегате передается устройству. Такая технология является общепринятой и используется по следующим причинам:

а) устройство можно располагать, обеспечив удобство его обслуживания (однако нежелательное наличие гидростатических напоров и их изменений вследствие изменения окружающей температуры заставляют постоянно держать в поле зрения данное устройство); б) имеется возможность корректировки недостаточной центровки или совмещения, причиной которых является невозможность допустимого контроля диафрагменного фланца и толщины пластины, толщины прокладки, совмещения в окружном направлении диафрагменных фланцев, а также недостаточная точность резьб в диафрагменных фланцах и совмещения резьбовых элементов, которые представляют собой часть импульсных линий. Когда устройство устанавливается на расстоянии от агрегата, то все указанные выше проблемы недостаточного совмещения становятся несущественными, поскольку можно компенсировать любое недостаточное совмещение трубы или обвязки путем выполнения "гибки" этих элементов.

"Непосредственный монтаж" относится к установке датчика перепада давления и/или датчика давления таким образом, что они опираются, находясь в горизонтальном положении, на устройство подключения к технологическому агрегату, причем при этом не требуется наличие отдельной опорной системы для датчика. В противоположность дистанционному монтажу эти системы обеспечивают "близкое подключение", поскольку датчик или датчики выходят консольно из устройства подключения к технологическому агрегату. Такой непосредственный монтаж с самым близким подключением устройства к каналам диафрагмы пластинчатого диафрагменного устройства требует, чтобы расстояние между каналами точно составляло 2-1/8'' (43,3 мм) и чтобы все пары торцев фланцев были расположены в одной и той же плоскости.

"Предельно близкое подключение" относится к подключению пары основных кранов к соединению передачи давления в технологическом агрегате по существу без применения трубных соединителей или трубной обвязки и т.п. В системе с "предельно близким подключением" в основном только соединители, такие как

фланцевые переходники и/или эксцентричные переходники отделяют пару основных кранов от соединения на технологическом агрегате. В некоторых случаях может не быть разделения между парой основных кранов и соединением на технологическом агрегате, а именно в тех случаях, когда пара основных кранов может иметь объединенный свариваемый конец, который связан непосредственно с соединением на технологическом агрегате. Термин "предельно близкое подключение" предназначен для установления отличия данного изобретения от известных систем непосредственного монтажа с близким подключением, когда пара основных кранов подключается к соединению на технологическом агрегате с использованием пары трубных патрубков или других элементов, которые нагружаются, обеспечивая достаточный "пружинящий эффект" для корректировки несовмещений в системе.

"Опорный монтаж с близким подключением" (в отличие от непосредственного монтажа с близким подключением) относится к размещению измерительных устройств, при котором вследствие конкретных обстоятельств или инструкций, относящихся к конкретному агрегату (требования при проектировании), требуется кронштейн или система для удерживания датчика. Это в основном выполняется в соответствии с принципами настоящего изобретения путем использования секции импульсных линий, которая расположена между датчиком и каналами передачи давления и которая может оказывать пружинящее действие на кронштейн в такой степени, что каналы передачи давления в агрегате, эксцентричные переходники для непосредственного монтажа, фланцевые переходники и т.п. не требуются для поддержки датчика и кронштейна (такой вариант может иметь место, если монтажный кронштейн был введен в состав установки при непосредственном монтаже с близким подключением измерительного устройства).

"Жесткая труба" относится к использованию трубы вместо трубной обвязки для передачи давления (давлений) в технологическом агрегате к измерительному устройству. Жесткая труба обладает преимуществом "целостности", возникающим от повышенной физической прочности и от более надежных стыков. В основном трубные стыки являются разьбовыми (это нежелательно, поскольку возможны утечки и возникают концентрации напряжений при нарезке резьб в трубах, которые могут привести к появлению трещин), но используя принципы данного изобретения, можно с большим успехом применять сварные трубы и фланцы по сравнению с резьбовыми соединениями, при этом получается предельно надежная конструкция. С этой точки зрения эксцентричные переходники, а также фланцевые переходники обеспечивают жесткое трубное соединение при непосредственном монтаже между датчиком и местом подключения к технологическому агрегату.

"Импульсные линии" относятся к трубопроводу или трубопроводному средству в любом виде, по которому давление в технологическом агрегате передается к датчику.

Подробное описание изобретения

На фиг. 1 показана система 11, предназначенная для установки измерительного устройства на технологическом агрегате, в частности для подключения датчика перепада давления 22 к технологической трубе 28 для измерения расхода среды, протекающей в трубе. Устройство, создающее перепад давления, преимущественно представляет собой диафрагменную пластину 26, которая установлена в трубе 28 между парой диафрагменных фланцев 30. Отверстие в центре пластины (которое не показано) уменьшает диаметр трубы вблизи пластины 26, создавая перепад давления, с которым расход среды связан известным образом. В диафрагменных фланцах 30 выполнены каналы 29 для передачи давления в агрегате, соответственно, которые расположены по существу в горизонтальной плоскости и на расстоянии друг от друга 2-1/8''(43,3 мм) расстояние между осями каналов, по которым давление в технологическом агрегате передается к датчику перепада давления 22.

Конкретно настоящее изобретение относится к системе 11, предназначенной для установки измерительного устройства, которая в данном варианте представляет собой конструкцию, производящую непосредственный монтаж с предельно близким подключением, как это было представлено выше. В данной конструкции жесткая труба образует соединение датчика перепада давления 22, причем она используется для непосредственного монтажа датчика горизонтально на соединении агрегата или на диафрагменных фланцах 30. Система 11 обеспечивает совмещение или центровку необходимых элементов таким образом, чтобы торцы фланцев, к которым подсоединяется датчик, находились в одной и той же плоскости (как это более подробно будет представлено ниже). Если расстояние неверно, то пару эксцентричных переходников или соответствующих устройств, которые становятся объединенным элементом установки в ее окончательном виде, можно ввести в конструкцию для решения данной проблемы.

В отношении деталей конструкции системы установки измерительного устройства 11 можно отметить, что имеется пара основных кранов или клиновых задвижек 10, которые в предпочтительном варианте объединены с выпускаемыми промышленностью стандартными приборными фланцами 12, расположенными с каждой стороны крана. (В качестве конкретного примера предпочтительного имеющегося на рынке основного крана можно привести шаровые краны сечением 1/2'' (12,7 мм) серии 6500, поставляемые TBV, отделением компании США Victaulic Company of America). Каждый из фланцев 12 на приборной стороне основных кранов 10 имеет "внутренний" торец, соответствующий стандартным наружным фланцам 15, которые используются на имеющихся на рынке датчиках перепада давления. Фланцы 12 на противоположной стороне основных кранов 10, обращенной к агрегату, соответствуют по форме паре фланцевых переходников 14 (хвостовые части), соответственно. В вариантах реализации изобретения, в которых стандартные приборные фланцы 12 имеются на обоих концах основных кранов 10, используют фланцевые переходники 14 со стандартными приборными фланцевыми торцами (либо внутренней, либо наружной конструкции). Преимущественно фланцевые переходники 14 имеют стандартные приборные наружные фланцевые торцы, а основные краны со стороны агрегата имеют стандартные приборные внутренние фланцы 12.

Основные краны 10 крепятся к фланцевым переходникам 14 с помощью стандартных болтов 7/16-20 UNF (которые не показаны), введенных в пару резьбовых отверстий 15, связанных с каждым фланцевым переходником 14, соответственно. Противоположные концы фланцевых переходников 14 входят в гнезда (наружные) 19, соответственно, выполненные в эксцентричных переходниках 18 (в варианте, в котором используются эксцентричные переходники). Если эксцентричные переходники не требуются, то фланцевые переходники 14 привариваются и размещаются в каналах передачи давления, образуя при этом прочный и герметичный стык. Эксцентричные переходники 18 можно использовать при необходимости для компенсации отклонения размера между осями каналов 29, который равен 2-1/8'' (43,3 мм). Эксцентричные переходники можно также использовать, если требуется привести воображаемую плоскость, в которой расположены оси каналов передачи давления 29 в более точное совпадение с горизонтальной плоскостью. Эксцентричные переходники имеют смещенный стык, поперечное сечение такого переходника показано на фиг. 16. Установкой и поворотом этих переходников можно выполнить коррекцию в пределах +/- 3/8'' (9,5 мм), обеспечив расстояние между осями импульсных линий стандартного значения 2-1/8'' (43,3 мм). После выполнения коррекции расстояния между каналами передачи давления эксцентричные переходники приваривают при их размещении в каналах, образуя при этом прочный и герметичный стык.

На фиг. 1 штриховыми линиями показан съемный элемент, который является совмещающим средством.

Совмещающее средство обычно не является постоянным элементом установочной системы 11, его можно снять и использовать повторно или выбросить после монтажа или в процессе монтажа системы. Совмещающее средство в конкретном предпочтительном варианте показано в виде плоской пластины 16, предназначенной для монтажа фланцевых переходников, обеспечивая центровку (см. фиг. 13). В этой пластине имеются четыре болтовых отверстия, которые используются для крепления пластины к фланцевым переходникам 14, применяя одни и те же резьбовые отверстия 15 во фланцевых переходниках, которые при конечном монтаже будут повторно использованы для соединения основных кранов с фланцевыми переходниками.

Расстояние между парой болтовых отверстий в боковом направлении в пластине 16 точно составляет 2-1/8'' (43,3 мм), что обеспечивает расстояние между осями фланцевых переходников точно 2-1/8'' (43,3 мм). Эта предварительная центровка обеспечивает то, что после сварки фланцевых переходников с соединением на технологическом агрегате или, как вариант, с эксцентричными переходниками 18 торцы фланцев переходников будут совпадать с вертикальной плоскостью, а оси фланцевых переходников 14 будут проходить горизонтально параллельно друг другу и на расстоянии 2-1/8'' (43,3 мм). Эти ограничения можно легко обеспечить с достаточной точностью непосредственным монтажом с предельно близким подключением датчика 22 к соединению на агрегате.

При завершении монтажа измерительного средства совмещающую пластину 16 снимают, а основные краны 10 скрепляют болтами с фланцевыми переходниками 14. После этого датчик перепада давления 22 можно закрепить болтами на основных кранах, получая законченную и полезную сборочную единицу, предназначенную для измерения расходов среды в трубе 28. В варианте с дополнительными функциональными возможностями байпасный трубопровод 20, поставляемый по заказу (имеющий стандартные приборные фланцы), можно закрепить болтами между основными кранами и датчиком давления 22. Байпасный трубопровод 20 создает перекрываемый канал или проход между двумя ветвями импульсных линий для выравнивания давления в каналах высокого и низкого давлений или на входе в датчик 22. Это позволяет установить на ноль датчик, когда давление в линии отличается от атмосферного.

Другая конструктивная особенность установочной системы 11, показанной на фиг. 1, заключается в использовании поставляемого по заказу стандартного приборного клапана или клиновой задвижки 38. Стандартный клапан закрепляется болтами на задней стороне датчика 22 после съема спускных клапанов 39 (поставляются с датчиком). Этот клапан в трубопроводе или распределительная гребенка снабжен заглушками 40 (который в нормальном состоянии не контактирует с технологической средой, поскольку каналы клапана закрыты клиновыми задвижками). Поэтому нет резьбовых соединений, которые подвергаются воздействию технологической среды. При закрытых клиновых задвижках и при закрытых основных кранах 10, изолирующих технологический агрегат, заглушки 40 можно снять, соединяя промывочные или сливные линии с задвижкой 38. После этого клиновые задвижки 38 можно открыть с осторожностью (вместе с байпасным клапаном 20) либо для испарения жидкости в импульсных линиях, либо для промывки импульсных линий, исключая выход технологической среды в окружающее пространство.

На фиг. 14 представлен модифицированный вариант установочной системы 11 измерительного прибора, в котором совмещающее средство 16 крепится к основным кранам 10, а не к фланцевым переходникам. В этих вариантах реализации изобретения во фланцевых переходниках 14 нет необходимости. Взамен них предварительно сцентрированная пара основных кранов имеет концы со стороны технологического агрегата, которые можно приваривать к соединению агрегата. Эта сварка может выполняться непосредственно или через эксцентричные переходники (это позднее может потребоваться для коррекции расстояния между каналами передачи давления в агрегате). Центрирующее средство снимают и затем жестко устанавливают основной кран на соединение технологического агрегата, сохраняя при этом предварительную центровку концов 12 пары основных кранов со стороны приборного фланца. Это обеспечивает окончательное совмещение торцев стандартных приборных фланцев при монтаже основных кранов, которые ориентированы при предварительной центровке, исключая проблемы, связанные с совмещением стандартных приборных фланцев относительно фланцевых торцев датчика перепада давления.

Монтажная система 11 представляет собой предпочтительный вариант основного узла (компоновочного блока), в котором использованы принципы настоящего изобретения, относящиеся к различным типам монтажных наборов, которые отличаются введением или исключением взаимозаменяемых элементов, относящихся к базовой конструкции или к "основному узлу", как это показано на фиг.1.

Предпочтительный вариант системы опорного монтажа с близким подключением, показанный на фиг.2, является расширением системы 11. Все, что требуется для создания системы опорного монтажа с близким подключением, это ввести: а) продленный узел импульсных линий 36 между необязательным байпасом 20 и датчиком 22; и б) предварительно выполненный блок опорной системы 34, содержащий секции стандартной, предпочтительно двухдюймовой трубы, а также фиксаторы для удерживания датчика 22.

Узел импульсных линий 36 содержит расширенную параллельную секцию импульсной линии (трубы), предпочтительно имеющий форму угольника для экономии пространства. На одном конце узла 36 имеются объединенные стандартные приборные фланцы с наружными фланцевыми торцами, которые соединяются болтами с приборной стороной основных кранов 10; а на другом блок 36 снабжен объединенным сдвоенным фланцевым переходником 42, имеющим стандартные внутренние фланцевые торцы, которые скрепляются болтами с датчиком 22, образуя надежное фланцевое соединение, выполненное обычным образом. Сдвоенный фланцевый переходник крепится к опорной системе 34, образуя систему опорного монтажа с близким подключением для датчика 22.

Пружинящее действие должно быть введено в систему, чтобы каналы передачи давления в агрегате не подвергались влиянию всей тяжести установочного кронштейна дополнительно к весу датчика. Это можно обеспечить использованием узла 36 с импульсной линией, имеющей большее пружинящее действие (гибкость) по сравнению с двухдюймовой опорной системой 34, которая вводится для поддержки датчика. Преимущественно добавляют как минимум 15 дюймов (381 мм) к длине импульсных линий узла 36 для обеспечения приемлемой гибкости, что означает, что вибрация, передаваемая от технологического трубовода к датчику, имеет амплитуду, которая гасится двухдюймовой трубной опорой и не передается обратно по каналам диафрагмы 29. Системы опорного монтажа с близким подключением часто используются для защиты датчика от воздействия очень высокой или очень низкой температуры. Температуры в технологическом агрегате часто выходят за пределы диапазона -40÷200o по Фаренгейту (-40 ÷ +93oС), который обычно выдерживают имеющиеся на рынке измерительные устройства. Системы опорного монтажа с близким подключением уменьшают воздействие температуры в агрегате на измерительное устройство.

Другой вариант системы опорного монтажа с близким подключением или набор компонентов, показанный на фиг. 3, включает дополнительные отличительные признаки, предназначенные для защиты датчика от повреждений или других неблагоприятных воздействий, когда он используется для измерения расхода в тех случаях, когда в агрегате имеют место горячие конденсирующиеся среды. Набор элементов такой системы 11 имеет конструкцию, аналогичную показанным на фиг. 1 и 2, за исключением того, что в данном случае узел импульсных линий 36 был модифицирован за счет небольшого подъема конца узла, расположенного у основных кранов 10, например приблизительно на 1-1/2'' (38,1 мм) относительно горизонтальной плоскости, проходящей через оси основных клапанов 10.

Подъем труб узла 36 производят для предотвращения прохода нагретых жидкостей в датчик 22 и возможного его повреждения. Т.е. сконденсированная жидкость в ветвях узла 36 заполняет углубленные участки импульсных линий, образуя после охлаждения жидкую преграду, которая препятствует проникновению в датчик горячей сконденсированной жидкости, тем самым продлевая срок службы датчика между заменами и ремонтом.

На фиг.4 показан узел, аналогичный представленному на фиг.3, но с импульсными линиями 36, устроенными таким образом, чтобы позволить подключить датчик к технологическому трубопроводу 28, по которому транспортируется криогенная среда. В таком варианте датчик 22 изолирован от прямого контакта с выбрасываемыми парами в импульсных линиях путем небольшого подъема конца узла 36, примыкающего к датчику. В основном достаточно подъема 1-1/2'' (38,1 мм) относительно горизонтальной плоскости, проходящей через оси основных кранов 10. Приподнятая секция, примыкающая к датчику, заполнена выбрасываемыми парами, которые образуются при вскипании криогенной жидкости, протекающей по технологической трубе 28. Выбрасываемые пары быстро нагреваются, поддерживая датчик в допустимом температурном диапазоне, указанном в технических характеристиках датчика. В соответствии с опорным кронштейном, показанном на фиг.4, установка имеет модифицированный конец кронштейна 44, который теплоизолирует систему опорного кронштейна от холодного воздействия трубы 28, по которой транспортируется криогенная жидкость. Это позволяет в достаточной степени повысить температуру системы опорного кронштейна, обеспечивая положительное воздействие на удерживаемый датчик.

На фиг. 5 представлен пример установки измерительной системы, предназначенной для паровой среды. Паровые краны 10а для обслуживания заменены, а все трубные соединения за исключением непосредственного подключения к датчику 22 выполнены сварными. В такой конструкции требуется, чтобы были слегка опущенные секции в секциях импульсных линий рядом с датчиком 22. При этом датчик и снижающиеся секции размещаются преимущественно горизонтально, например, приблизительно на 1-1/2'' (38,1 мм) ниже возвышения горизонтальной плоскости, проходящей через оси каналов диафрагмы. Имеются спускные клапаны, оснащенные съемными заглушками, которые позволяют вводить гликоль для заполнения снижающихся секций, секций импульсных линий для защиты датчика 22 от повышенных температур в агрегате. Спускные клапаны герметичные, они отделяют технологическую среду от спускных заглушек. Таким образом, резьбовые соединения спускных заглушек не предназначены для предотвращения утечек этой среды.

Для случаев, когда измеряют давление, а не перепад давления, модифицированные основные краны могут быть использованы для этой цели, на одной стороне которых имеется стандартный приборный фланец 10, объединенный с корпусом крана, при этом на противоположном конце крана имеется также объединенное с корпусом средство, позволяющее подключиться к технологическому соединению любого типа. Некоторые примеры соединений показаны на фиг.6А-6G. Здесь представлены основные краны 10 с приборным фланцем, а на другом конце крана имеются: стандартный фланец 42 DIN/ANSI (см. фиг.6В); ровный конец 48, подходящий для сварных соединений (см. фиг.6C; охватываемый резьбовой конец 46 или охватывающий резьбовой конец 44 (см. фиг.6D и 6Е); ровный конец 50, привариваемый через переходник (sock-o-let / гнездо-выход) 52 к технологическому трубопроводу 28 (см. фиг.6F); резьбовой конец 49, который соединяется с трубой 28 через переходник (thread-o-let/ резьба-выход) 57, в котором имеется резьбовое гнездо, в которое входит конец 49, причем сам переходник соединяется с трубой 28 сваркой (см. фиг.6G).

Другой отличительный признак настоящего изобретения состоит в использовании "зимнего" набора, представленного на фиг.7, который может применяться в холодных климатических условиях. Зимний комплект или набор описан в общем применительно к датчику. Он содержит корпус 54, устройство, которое подключается к системе, охватывая датчик 22, переходник нагревателя, предназначенный для передачи тепла к датчику 22, а также блок нагревателя, содержащий переходник и использующий один из следующих источников тепла (переходник и блок не показаны на фиг. 7 подробно, а обычная конструкция датчика 22 представлена на фиг.2), например:

а) электрический - обеспечивает различные электрические параметры; мощность, напряжение при приемлемой температуре поверхности;

б) среда с высокой теплоемкостью, например пар;

в) среда с пониженной теплоемкостью, например этиленгликоль.

На фиг. 8, 9, 10 и 11 показан внутренний совмещающий фланец (1-0-LET), имеющий стандартный внутренний торец с центрирующим буртиком 55 и с обычной канавкой для кольцевой прокладки; имеется наружный совмещенный фланец 58 (1-0-LET) со стандартным наружным торцом и с расточкой 53, в которую входит центрирующий буртик внутреннего фланца известным образом; также имеются внутренняя диафрагма 60 с фланцем "1" и наружная диафрагма 62 с фланцем "1". Хвостовые части фланца "1" и переходники "1"-0-LET имеют форму, позволяющую проводить сварку с посадкой в гнездо или сварку встык, совместив фланец с ответным для облегчения монтажа.

На фиг.12 показан узел, предназначенный для установки датчика давления, используя при этом одну импульсную линию для определения давления пара с единственным основным краном 10, который подключается к блоку импульсной линии 36 через выполненный за одно целое с корпусом стандартный приборный фланец 12. Узел 36 через внутренний приборный фланец 64 подключен к датчику давления 22, установленному на опоре.

В соответствии с фиг. 6А-6G основной кран 10 на стороне агрегата как вариант содержит, например, объединенный с корпусом фланец 1/А 1 42, сварной ровный конец 48, стандартный приборный фланец 12, стыкующийся с наружным ответным фланцем "L-О-LET", или резьбовой конец 49 в сочетании с переходником "thread-o-let" 57. Таким образом, различные конструкции основных кранов можно применять по существу к технологическому агрегату любого вида, соединение с которым отвечает техническим требованиям в отношении датчика давления, а также технологической емкости и трубной обвязки.

На фиг.16 показан имеющий форму уголка фланцевый переходник 70, который можно использовать в качестве элемента, входящего в любую систему, описанную в соответствии с фиг.1-4. Уголковый переходник 70 обеспечивает параллельность монтажа датчика перепада давления непосредственно у технологического трубопровода 28, например, в тех случаях, когда имеется ограниченное пространство. Переходник 70 специально выполнен с двумя соединенными стандартными приборными фланцами 72, к которым подсоединяются наружные фланцевые переходники 14; а на противоположной стороне переходника 70 имеются стандартные наружные приборные фланцы 74, к которым подключаются основные краны 10 на стороне основных кранов, обращенной к технологическому агрегату.

Эти монтажные наборы можно предварительно собрать за пределами места монтажа с получением: а) двух совмещенных фланцевых переходников 14 или б) двух основных кранов с поставляемыми по заказу эксцентричными переходниками или в) двух сцентрированных основных кранов со свариваемыми ровными концами и необязательно поставляемыми эксцентричными переходниками. Дополнительно взаимозаменяемые элементы можно ввести, получая при этом комплекты или наборы с различными полезными сочетаниями элементов, как это было представлено в описании.

Монтажные наборы для установки измерительных устройств, описанные выше, можно использовать в сочетании со способом выбора конкретных наборов для конкретного применения, основанном на предварительном выборе (с учетом опытной системы) и который описан в патентной заявке США от 19 декабря 1996 г. "СПОСОБ ВЫБОРА ДЕТАЛЕЙ ИЗ НАБОРА ЭЛЕМЕНТОВ", автор - Девид В. Кинг. Существо упомянутой патентной заявки полностью введено в содержание настоящей патентной заявки.

Изобретение предназначено для непосредственного монтажа датчика перепада давления на фланцах диафрагмы, установленной в технологическом трубопроводе. Установочный набор содержит пары основных кранов, фланцевых переходников и эксцентричных переходных средств. В варианте выполнения фланцевые переходники отсутствуют. Эксцентричные переходные средства приварены к фланцам диафрагмы и к фланцевым переходникам. Для центровки фланцев основные краны либо фланцевые переходники до установки совмещают посредством съемного центрирующего средства в виде пластины. Отсутствие резьбовых соединений при использовании предложенных установочных наборов позволяет свести к минимуму ошибки измерения, присущие дистанционным средствам для монтажа датчиков перепада давления. 2 с. и 8 з.п. ф-лы, 16 ил.

| US 3779076, 18.12.1973 | |||

| US 4745810 А, 24.05.1988 | |||

| US 5209258 А, 11.05.1993 | |||

| US 4920626 А, 01.05.1990 | |||

| Устройство для измерения расхода жидкости | 1988 |

|

SU1571401A1 |

Авторы

Даты

2002-10-20—Публикация

1996-12-20—Подача