Изобретение относится к классу керамических строительных материалов и может быть использовано при производстве стеновых изделий, в частности облицовочного и строительного кирпича, плиток широкого использования, тротуарных и химически устойчивых плит.

При производстве новых строительных материалов определяющими критериями становятся низкая энергоемкость, простота аппаратурного оформления, доступность сырьевых материалов и экологическая чистота производства материалов. Поставленная задача частично решена в (1 - 3), где в качестве вяжущего вещества используется кремнеземистая суспензия, разбавленное жидкое стекло (0,1% водный раствор) и смесь жидкого стекла с едким натром. Использование кремнеземистой суспензии сопряжено с мокрым помолом SiO2 в слабом щелочном растворе (pH ≈ 8,5), что снижает эффективность технологии и не позволяет достигать в изделиях высоких физико-механических свойств. В [2] достигнуты относительно высокие физико-механические свойства в связи с тем, что в сырьевую массу дополнительно, на ряду с разбавленным жидким стеклом вводят фторид натрия и Al2O3. В [3] в качестве вяжущего вещества используется едкий натр в сочетании с жидким стеклом. В сырьевую массу наряду с песком в качестве наполнителя вводят CaO, концентрация которого меняется в пределах 5 - 10 весовых процентов. Достигнуты высокие физико-механические свойства в строительной керамике (кирпич) σ сжатия ≈ 50 - 120 МПа, σ изгиба ≈ 25 - 70 МПа.

Наиболее близким аналогом изобретения является способ изготовления керамических изделий [3] (блоков, плит, кирпича), включающий приготовление сырьевой смеси путем смешивания исходных компонентов: кварцевый песок 70 - 85 мас.%, оксид кальция 5 - 10 мас.%, едкий натр 5 - 10 мас.% и жидкое стекло с удельным весом 1,3 - 1,35 г/см3 5 - 10 мас.%.

Недостатком [3] является неудовлетворительная гомогенизация сырьевой массы в присутствии жидкого стекла, что приводит к неоднозначности полученных физико-механических и химических свойств.

Задачей изобретения является достижение высокой гомогенизации сырьевой массы при производстве строительной керамики.

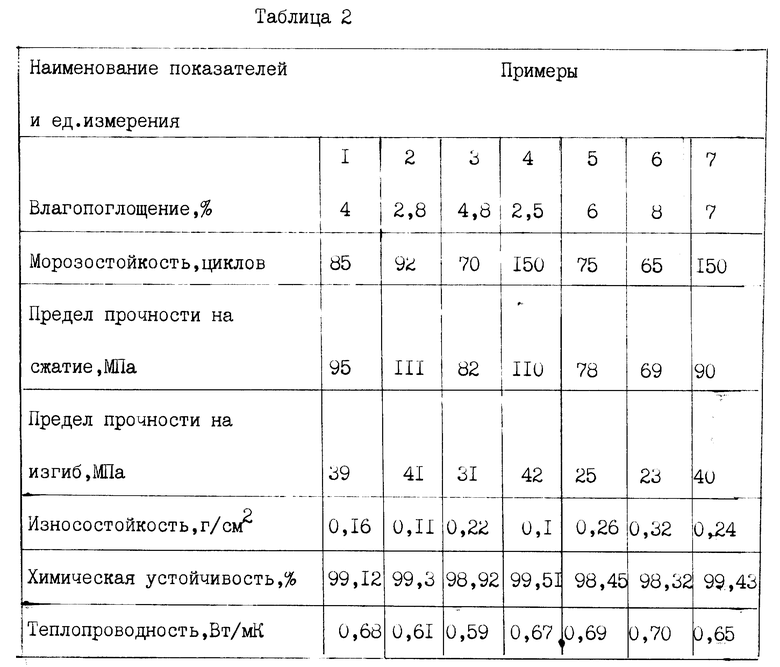

Поставленная цель достигается тем, что в отличие от [3] сырьевая масса состоит в основном из природного песка, содержание которого может достигнуть до 95 мас. %. В зависимости от функционального назначения керамики в массу вводятся наполнители: стеклобой любой марки, перлит, абсидан, отходы черной и цветной металлургии, двухкальциевый силикат, доломит, полевой шпат, продукты сжигания производственного мусора. Гомогенизация сырьевой массы достигается при совместном помоле компонентов в вибромельнице. Увлажнение проводится водой, после чего масса пропускается через двухвальный шнековый смеситель непрерывного действия. Сырьевая смесь содержит в качестве вяжущего вещества известково-натриевый полевой шпат, или доусенит, или нефелин в сочетании с боратом или галогенидом натрия при их соотношении от 0,5 : 1,5 до 1 : 1. Взаимодействие указанных соединений при температуре ≈ 250oC создают щелочную среду с pH 8 - 10, которая способствует при взаимодействии с природным песком формированию кремниевых кислот, что в свою очередь придает изделию высокие физико-механические свойства. Керамические изделия отличаются тем, что сырьевая смесь дополнительно содержит пигмент в количестве от 0,1 до 5% сверх 100% от массы сырьевой смеси, что химическая устойчивость изделия составляет 98,32 - 99,51%, что изделие обладает высокой морозостойкостью 65 - 150 циклов при водопоглощении 2,5 - 8%, при этом механические свойства, σсж составляет 69 - 110 МПа, σизг ≈ 20 - 42 МПа, а износостойкость меняется в пределах от 0,1 до 0,32 г/см2.

Способ изготовления строительной керамики включает следующие технологические этапы: просев исходных компонентов через вибросито, измельчение части кварцевого песка вибромельницей, перемешивание исходных компонентов в смесителе принудительного действия, увлажнение смеси, брикетирование, сушку и обжиг.

Способ приготовления кирпичей, плиток широкого использования, тротуарных и химически устойчивых плит отличается тем, что производится совместный помол вяжущей композиции и части песка после вибросита, достижения удельной поверхности смеси 4000 - 7000 см2/г, перемешивания в соответствующих мас.% молотой смеси с немолотым песком (размером частиц не более 3 мм) и наполнителем. Сырьевая масса увлажняется водой в мешалке принудительного действия, масса брикетируется при удельных давлениях 7 - 15 МПа. Влажность брикетов составляет 7 - 10%. Отформованные заготовки сушатся при температуре 250 - 300oC в течение 75 мин, далее обжигаются при температуре 900 - 1000oC в течение 90 мин.

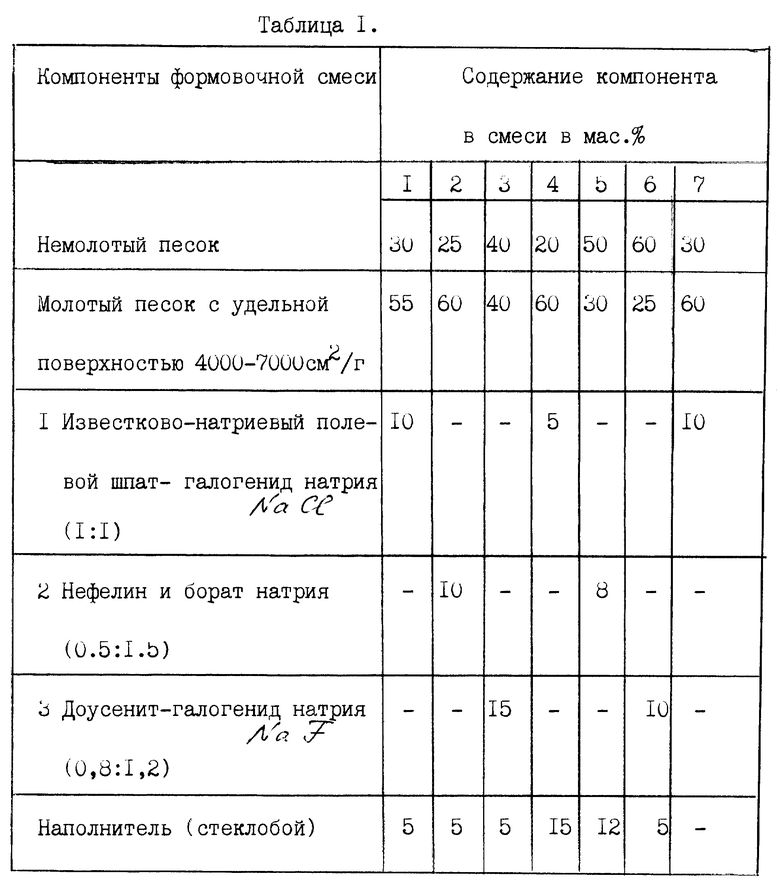

Состав сырьевой массы, мас.%:

Молотый песок - 30 - 60

Вяжущее вещество - 5 - 10

Наполнитель - 3 - 15

Немолотый песок - остальное

дополнительно сверхстехиометрии в сырьевую массу вводится пигмент в концентрационном интервале 0,1 - 5 мас.%. В качестве пигментов используются оксиды, карбонаты, щавелевокислые соединения меди, кобальта, марганца и никеля, а также отходы цветной металлургии.

Вяжущее вещество состоит из смеси следующих компонентов: известково-натриевый полевой шпат и галогенид натрия в соотношении 1 : 1, нефелин и борид натрия в соотношении 0,5 : 1,5; доусенит и галогенид натрия в соотношении 0,8 : 1,2.

Конкретные примеры приведены в таблицах 1 и 2. В таблице 1 приведены составы сырьевых масс и вяжущих веществ (I, II, III). В таблице 2 приведены результаты испытаний физических свойств, морозостойкости, влагопоглощения кирпичей и плиток, а также коэффициенты износа и химическая устойчивость изделий.

Химическая устойчивость изделий определяется по потере веса образца при исследовании кинетики взаимодействия с агрессивными средами, в частности с разбавленными и концентрированными кислотами.

Источники информации, принятые во внимание:

1. Трубицин М.А., Немец И.И. и др. Производство безобжиговых материалов на основе кремнеземистых вяжущих суспензий. Строительные материалы, п. 1, 1993, стр. 5.

2. Айвазов М. И., Щукина З.А. и др. Патент СССР C 04 B 35/14, 1790567, 23.01.93 г.

3. Айвазов М. И. , Крифукс О.В. и др. Патент РФ C 04 B 35/00, 35/14, 2064910, 10.08.96 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2124488C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2485075C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

Изобретение относится к изготовлению керамических строительных изделий - облицовочного и строительного кирпича и плиток. Сущность изобретения: сырьевая смесь содержит, мас.%: молотый песок 30 - 60, вяжущее вещество, в качестве которого используют известково-натриевый полевой шпат, или доусенит, или нефелин в сочетании с боратом или галогенидом натрия при их соотношении 0,5:1,5 - 1:1 5 - 10, наполнитель 3 - 15, немолотый кварцевый песок - остальное. Часть песка и вяжущее вещество подвергают тонкому помолу, смешивают с немолотым песком, увлажняют в зависимости от соотношения фракций песка до 7 - 10%, брикетируют на поддонах при давлении 7 - 15 МПа, сушат при 250 - 300oC в течение 70 мин, обжигают при 900 - 1000°С в течение 90 мин. Изобретение позволяет достигать высокой гомогенизации сырьевой смеси при следующих физико-химических показателях изделий: влагопоглощение 2 - 8%, морозостойкость 65 - 150 циклов, предел прочности на сжатие 69 - 111 МПа, предел прочности на изгиб 23 - 42 МПа, износостойкость 0,1 - 0,32 г/см2, химическая устойчивость 98,32 - 99,51%, теплопроводность 0,59 - 0,7 Вт/мК. 2 с. и 4 з.п.ф-лы, 2 табл.

Молотый песок - 30 - 60

Вяжущее вещество - 5 - 10

Наполнитель - 3 - 15

Немолотый кварцевый песок - Остальное

2. Керамическое изделие по п.1, отличающееся тем, что сырьевая смесь дополнительно содержит пигмент в количестве 0,1 - 5,0% сверх 100% от массы сырьевой смеси.

Молотый кварцевый песок - 30 - 60

Вяжущее вещество - 5 - 10

Наполнитель - 3 - 15

Немолотый кварцевый песок - Остальное

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2041182C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| SU 1790567 A3, 23.01.93 | |||

| Шихта для изготовления керамических изделий | 1975 |

|

SU537981A1 |

| Шихта для изготовления керамических изделий | 1975 |

|

SU556122A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ'-••"KAfP1Известен способ .получения водорастворимых сополимеров путем радикальной сополи- меризации метакриламида с метакриловой кислотой. | 0 |

|

SU376398A1 |

| Глуховский В.Д | |||

| Грунтосиликаты, - Киев | |||

| Госстойиздат УССР, 1959, с.77 - 83, 123. | |||

Авторы

Даты

1999-08-27—Публикация

1998-12-01—Подача