Изобретение относится к области металлургии, в частности к сплавам, предназначенным для изготовления деталей и узлов, обладающих высоким уровнем износостойкости и антифрикционных свойств и применяемых в авиационной промышленности.

Известен сплав на основе никеля следующего химического состава, мас.%:

Медь - 30-33,0

Алюминий - 2,0-3,5

Железо - 0,5-2,0

Кремний - 0,2-0,5

Марганец - 1,0-2,0

Никель - Остальное /1/

Изделия, изготавливаемые из этого сплава, предназначены для работы в узлах трения, применяемых в химической промышленности.

Недостатком данного сплава является низкий уровень прочностных характеристик, износостойкости и антифрикционных свойств. Изделия из этого сплава имеют недостаточный ресурс работы при использовании в узлах авиационной техники.

Наиболее близким аналогом, взятым за прототип, является сплав на основе никеля следующего химического состава, мас.%:

Медь - 30-32,0

Кремний - 3,9-4,3

Железо - 1,5-2,8

Марганец - 0,5-1,5

Никель - Остальное /2/

Недостатком известного сплава является низкая ударная вязкость при комнатной температуре и температурах деформации, низкие значения прочности на растяжение и относительного удлинения.

Технической задачей изобретения является повышение ударной вязкости при комнатной температуре и температурах деформации, повышение прочности при растяжении и относительного удлинения.

Для достижения поставленной технической задачи, предложен сплав на основе никеля, содержащий медь, кремний, железо, марганец, который дополнительно содержит ниобий, титан и магний при следующем соотношении компонентов, мас.%:

Медь - 30-33,0

Кремний - 3,9-4,3

Железо - 1,5-2,8

Марганец - 0,5-1,5

Ниобий - 0,05-0,25

Титан - 0,05-0,25

Магний - 0,03-0,2

Никель - Остальное

И изделие, выполненное из него.

Предлагаемый сплав может применяться, например, для изготовления деформированных прутков, поковок, шайб и других полуфабрикатов, используемых в узлах трения, в топливной аппаратуре и в других ответственных изделиях авиационной техники.

Авторами установлено, что введение в сплав ниобия усиливает эффект дисперсионного твердения упрочняющей фазы, стабилизирует фазовый состав сплава. В присутствии ниобия основной твердый раствор кремния, обогащенный медью, и упрочняющая фаза с кремнием выделяются в более дисперсном виде, повышая пластичность сплава при комнатной температуре и температурах деформации. Титан в сплаве приводит к дополнительному раскислению расплава, измельчению дендритной структуры и снижению остаточной рыхлоты в отливках. Введение магния приводит к дополнительному модифицирующему эффекту литой структуры, уменьшает тенденцию к сегрегации вредных примесей на границах зерен и дендритов. Комплексное введение ниобия, титана и магния в сплав в заявленном соотношении приводят к повышению ударной вязкости при комнатной температуре и при температурах деформации, а также к повышению прочностных и пластических характеристик.

Примеры осуществления:

- Сплав выплавляется в открытых или вакуумных индукционных печах с использованием как чистых шихтовых материалов, так и отходов собственного производства на стандартном оборудовании по принятой технологии.

- После расплавления меди, никеля, кремния, железа в расплав вводится ниобий, титан, затем марганец и магний.

- Разлив металла производится, в основном, в металлические формы (медные, чугунные изложницы) и в графитовые формы при температуре сплава, которая зависит от объема тигля и составляет 1300-1500oС.

- Затем слитки сплава подвергаются деформации на прессе при температуре 1000-1200oС на прутки, поковки и шайбы.

Полученные литые заготовки деформировались с ⊘ 80-120 мм на прутки ⊘15-20 и 36 мм.

После стандартной термообработки образцы, изготовленные из прутков, поковок и шайб, испытывались на растяжение до разрыва при комнатной температуре, ударную вязкость при комнатной температуре и температурах деформации.

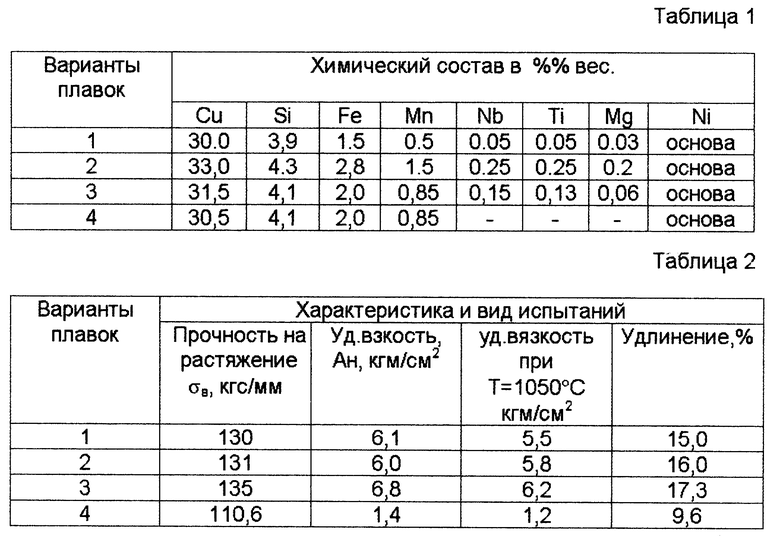

Составы и свойства предлагаемого сплава и сплава-прототипа приведены в таблицах 1 и 2.

Литые заготовки всех представленных вариантов плавок подвергались прессованию по принятой технологии. Из слитка варианта 4 - прототипа - не смогли получить прутки из-за низкой технологической пластичности. Из слитков по вариантам 1-3 были получены прутки ⊘ 15-36мм с гладкой поверхностью и необходимой длины.

Как видно из таблицы 2, у предлагаемого сплава ударная вязкость при комнатной температуре в 4,5, а ударная вязкость при температуре деформации (1050oС) в 5 раз выше, чем у прототипа. Пластичность выше в 2 раза, а прочность при растяжении выше на 18%. Твердость и износостойкость при этом остаются на высоком уровне без снижения.

Благодаря высоким пластическим характеристикам, ударной вязкости и технологической пластичности удалось продеформировать литые заготовки на прутки, шайбы, поковки и на другие полуфабрикаты.

Применение деформированных заготовок позволяет обеспечить значительное увеличение надежности работы деталей и узлов авиационной техники, в 1,5-2 раза повысить выход годного при изготовлении деталей.

Ресурс работы золотниковых пар при использовании предлагаемого сплава - изделий из него - увеличивается в 2,1 раза по сравнению с известным сплавом.

Источники информации

1. А.с. 159037.

2. ОСТ1 90230-76.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНО-НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2600787C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2356977C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2211874C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2214474C2 |

Изобретение относится к металлургии, в частности к сплавам, предназначенным для изготовления деталей и узлов, обладающих высоким уровнем износостойкости и антифрикционных свойств и применяемых в авиационной промышленности. Сплав на основе никеля содержит следующие компоненты, мас.%: медь 30-33,0, кремний 3,9-4,3, железо 1,5-2,8, марганец 0,5-1,5, ниобий 0,05-0,25, титан 0,05-0,25, магний 0,03-0,2, никель - остальное. Патентуется также изделие, выполненное из этого сплава. Техническим результатом является повышение ударной вязкости при комнатной температуре и температурах деформации, повышение прочности на растяжение и относительного удлинения. 2 з.п. ф-лы, 2 табл.

Медь - 30 - 33,0

Кремний - 3,9 - 4,3

Железо - 1,5 - 2,8

Марганец - 0,5 - 1,5

Ниобий - 0,05 - 0,25

Титан - 0,05 - 0,25

Магний - 0,03 - 0,2

Никель - Остальное

2. Изделие из сплава на основе никеля, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас.%:

Медь - 30 - 33,0

Кремний - 3,9 - 4,3

Железо - 1,5 - 2,8

Марганец - 0,5 - 1,5

Ниобий - 0,05 - 0,25

Титан - 0,05 - 0,25

Магний - 0,03 - 0,2

Никель - Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU159037A1 | |

| US 3578440, 11.05.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РУБЛЕНЫЕ ИЗ РЯБЧИКА С ГАРНИРОМ И СОУСОМ БЕЛЫМ С ОВОЩАМИ" | 2013 |

|

RU2515186C1 |

| JP 8120375 А, 14.05.1996. | |||

Авторы

Даты

2002-10-27—Публикация

2001-01-19—Подача