Изобретения относятся к области систем автоматического регулирования (CAP) газотурбинных двигателей (ГТД). Разработаны в связи с конкретным фактом длительно повторяющихся случаев возникновения при работе CAP частоты вращения каскада высокого давления (nвд) некоторого мощного турбореактивного двигателя (ТВД) таких аномальных негативных процессов, как спонтанные увеличения топливоподачи, причем в случаях наибольших увеличений с аварийным исходом, колебания параметров работы двигателя на режимах, близких к режиму малого газа, и ряд других аномальных процессов. Такие процессы квалифицируются специалистами как повторяющиеся дефекты этой CAP. Дефекты сохраняются в связи с большими трудностями познания достаточно сложного, нигде не описанного физического существа одного из ее контуров, которому не отвечает конструктивное решение отдельных функциональных элементов этого контура.

Известны CAP ГТД, обеспечивающие, как и описываемые варианты CAP nвд (ниже по тексту - варианты), автоматическое регулирование посредством изменения топливоподачи и по ряду структурных и (или) конструктивных признаков им аналогичны. Например, CAP, на которую выдан патент FR 248658 (LUCAS INDUSTRIES LTD), 15.01.1982, имеет идентичную с ними электронную управляющую часть и исполнительную гидромеханическую часть или CAP, на которую выдано авторское свидетельство SU 566943 (Ширшов В. Г. , Юминов В. Г.), заявленная 23.07.1964, близка им динамической структурой и определяющими конструктивными признаками отдельных функциональных элементов исполнительной части.

Но наиболее близким аналогом вариантов является CAP, на которую первоначально выдано авторское свидетельство SU 1090083 (Барсуков А. Е. и др.), 27.01.1996, Бюл. 3. Этот аналог кроме того, что обладает идентичной с вариантами общей структурой, дает свободу выбору типа питающего насоса, что, как будет показано ниже, является фактором, определяющим существо отмеченных выше повторяющихся дефектов и, соответственно, определяет цель вариантов, которая состоит в том, чтобы или в разной степени значительно сократить количество проявлений таких дефектов, или полностью их исключить.

Достигается такая цель тем, что каждый вариант системы автоматического регулирования частоты вращения каскада газотурбинного двигателя, содержащий электронную управляющую часть и электронно-гидромеханическую исполнительную часть, отличается тем, что его исполнительная часть включает комплекс общих признаков и два комплексных существенных признака, один или оба из которых отвечают поставленной цели, а именно:

1. Исполнительная часть 1-го варианта включает последовательно электронно-гидромеханический приводной контур дозатора расхода топлива (дозатора) и гидромеханический питающе-дозирующий контур, содержащий последовательно дозирующую часть дозатора, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса), управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений,

- это первая формулировка комплекса общих признаков, (1)

командная часть клапана перепада выполнена из четырех пар радиально противоположных продольных острокромочных пазов на втулке клапана при допустимом соединении промежуточных пазов с суммарной шириной каждой пары пазов, имеющей значение

e=(eнoм±0,1)мм, (2)

где номинал

енoм≥0,6 мм, (3)

двух острокромочных проточек на золотнике и включена в канал питания параллельно дозирующей части дозатора, благодаря чему посредством проливочного контроля и установки осевого положения четырех торцов проточек и механической доработки трех из них относительно боковых кромок пазов обеспечивается при работе автоматическая установка жесткой связки двух бинарных (наименования "бинарный" и "одинарный" присвоены гидравлическим усилителям в работах автора, например, в Технической справке, назначение которой изложено ниже в разделе "перечень фигур и пояснений к ним". Они относятся, соответственно, к гидравлическим усилителям с обоими изменяемыми (переменными) дросселями и с одним изменяемым, другим неизменным (постоянным) дросселем) гидравлических усилителей с дроссельными отверстиями в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом "п" проливочного слагаемого, имеющего, согласно расчетной оценке с возможной погрешностью до ± 5%, значение

hп(Qи)=[hнoм п(Qи)±0,02]мм, (4)

где номинал

hнoм п(Qи)=0,06 мм, (5)

которое получено с помощью проливки по схеме - на входе дроссельный пакет с номинальным значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе - зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее

у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны направления силы пружинного узла (в пружинной камере)

hвх.м=(hвх.м нoм±0,02) мм, (6)

где номинал

hвх.м ном>{0,05+[hп ном(Qи)-hп ном(Q)]} мм, (7)

у выходного зазора бинарного усилителя, управляющего давлением в пружинной камере, принятого базовым для проливочной настройки,

hвых.м=(hвых.м ном±0,00) мм, (8)

где номинал

hвых.м ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм, (9)

у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны передающего штока (в штоковой камере)

h'вх.м=(h'вх.м ном±0,02) мм, (10)

где номинал

h'вх.м ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм, (11)

у выходного зазора бинарного усилителя, управляющего давлением в штоковой камере

h'вых.м=(h'вых.м ном±0,02) мм, (12)

где номинал

h'вых.м ном>{0,05+[hп ном(Qи)-hп ном(Q)]} мм, (13)

причем фактическое значение проливки Q технологического дроссельного пакета выбрано согласно неравенству

Q≤Qи, (14)

- это первый существенный признак 1-го и 2-го вариантов, (15)

наряду с этим пружинный узел выполнен из одной пружины со значением жесткости

CП=4,4+0,5 Н/мм (16)

- это второй существенный признак 1-го, 3-го, 5-го и 7-го вариантов. (17)

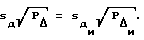

2. Исполнительная часть 2-го варианта включает последовательно электронно-гидромеханический приводной контур дозатора расхода топлива (дозатора) и гидромеханический питающе-дозирующий контур, содержащий последовательно дозирующую часть дозатора с дозирующим отверстием, имеющим площадь  где индекс "и" - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня

где индекс "и" - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня  управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений

управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений

- это вторая формулировка комплекса общих признаков, (18)

которую дополняет первый существенный признак 1-го и 2-го вариантов и следующий второй существенный признак 2-го варианта:

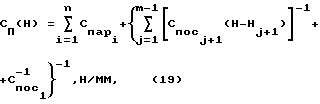

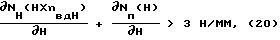

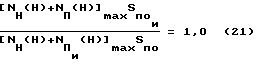

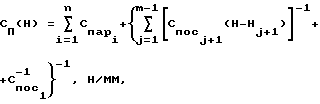

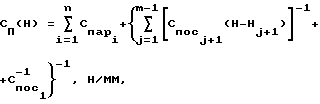

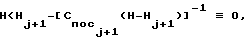

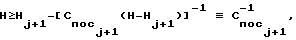

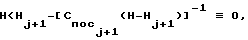

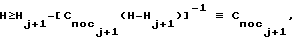

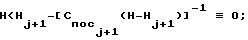

наряду с этим его пружинный узел выполнен из выбранного из ряда 1, ..., n числа параллельно установленных пружин и выбранного из ряда 0, 2, ..., m числа последовательно установленных пружин и при этом снабжен соответственно количеству последних специальными упорами, отвечающими значениям положений поршня поршневого привода насоса (поршня) H2, ..., Hm, что обеспечивает узлу текущее значение эффективной жесткости с выражением

где H - текущее положение поршня,

Hj+1-(j+1)-e положение поршня, - жесткость i-й параллельно соединенной пружины,

- жесткость i-й параллельно соединенной пружины, - жесткость (j+1)-й последовательно соединенной пружины,

- жесткость (j+1)-й последовательно соединенной пружины, - жесткость первой последовательно соединенной пружины,

- жесткость первой последовательно соединенной пружины,

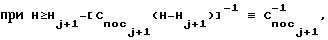

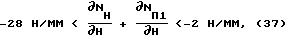

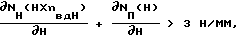

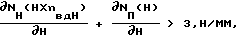

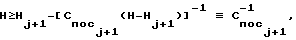

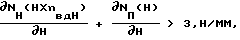

превышающее значение 4,9 Н/мм, при оптимальном диапазоне значений, определяемом неравенством значений суммы градиентов сил

в выражении которого

NH(H×nвдH) - сила от момента на наклонной шайбе насоса, действующая по оси поршневого привода насоса, порежимные значения которой определены экспериментально, где nвдH - частота вращения каскада высокого давления, приведенная к приводу насоса,

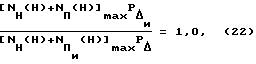

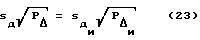

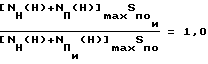

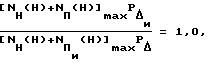

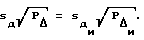

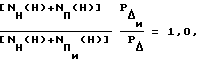

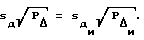

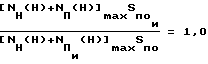

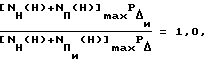

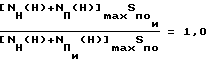

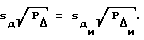

NП(H) - сила, создаваемая пружинным узлом, вследствие чего ∂NП(H)/∂H = CП(H), в связи с чем значения величин sд,Sпо,PΔ выбраны на основании взаимосвязей, подчиненных следующим условиям

или

где NH(H) - сила от момента на наклонной шайбе насоса при nвдН, обеспечивающем максимум суммы сил [NH(H)+NП(H)],

при условии, что в диапазоне значений величины sд выполняется равенство

- это второй комплексный существенный признак 2-го, 4-го, 6-го и 8-го вариантов. (24)

3. Исполнительная часть 3-го варианта включает последовательно. .. комплекс общих признаков, приведенный первой формулировкой (1), командная часть (его) клапана перепада выполнена из двух пар радиально противоположных острокромочных пазов на втулке клапана с суммарной шириной каждой пары пазов, имеющей значение

e=(eном±0,1) мм,

где номинал

еном≥0,6 мм,

одной острокромочной проточки на золотнике и включена в канал питания параллельно дозирующей части дозатора так, что соединена с каналом подвода топлива в первом подварианте или каналом отвода топлива во втором подварианте, и, соответственно, с отводом топлива по каналам с включенными постоянными дросселями с проливкой Qс. где индекс с - постоянный, в первом подварианте или с подводом топлива по каналам с включенными постоянными дросселями с проливкой Qc во втором подварианте, благодаря чему посредством проливочного контроля и установки осевого положения обоих торцов проточки и механической доработки одного из них обеспечивается при работе автоматическая установка жесткой связки двух одинарных гидравлических усилителей с рабочими отверстиями изменяемых дросселей в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом "п" проливочного слагаемого, имеющего, согласно расчетной оценке с возможной погрешностью до ±5%, значение

hп(Qи)=[hп нoм(Qи)±0,02]мм,

где номинал

hп нoм(Qи)=0,06 мм,

которое получено с помощью проливки по схеме - на входе дроссельный пакет с значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе - зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом "м" механического слагаемого, имеющего значение, составляющее

у одного из зазоров изменяемых дросселей-

hм1=(hм1 ном±0,00) мм, (25)

где номинал

hм1 ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм, (26)

у другого -

hм2=(hм2 ном±0,02) мм, (27)

где номинал

hм2 ном≥{0,02+[hп ном(Qи)-hп ном(Q)]} мм, (28)

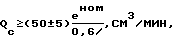

при этом значение проливки постоянных дросселей выбрано под перепадом давлений 1,0 МПа согласно равенству

где еном в мм,

причем фактическое значение проливки Q дроссельного пакета выбрано согласно неравенству

Q≤Qи,

- это первый комплексный существенный признак 3-го и 4-го вариантов - (29)

его дополняет второй существенный признак 1-го, 3-го, 5-го и 7-го вариантов (17).

4. Исполнительная часть 4-го варианта включает последовательно. .. комплекс общих признаков, приведенный второй формулировкой (18), который дополняет первый комплексный существенный признак 3-го и 4-го вариантов (29) и второй комплексный существенный признак 2-го, 4-го, 6-го и 8-го вариантов (24).

5. Исполнительная часть 5-го варианта включает последовательно. .. комплекс общих признаков, приведенный первой формулировкой (1), командная часть (его) клапана перепада выполнена из двух пар радиально противоположных продольных острокромочных пазов на втулке клапана с суммарной шириной каждой пары пазов, имеющей значение

e=(eном±0,1)мм,

где номинал

еном≥0,6 мм,

двух острокромочных проточек на золотнике и включена в канал питания параллельно дозирующей части дозатора с обеспечением, наряду с этим, или непосредственного соединения камеры поршневого привода насоса со стороны направления силы пружинного узла каналом с выходом из дозирующего отверстия дозатора в первом подварианте или непосредственного соединения камеры поршневого привода насоса со стороны приводного штока поршня каналом со входом в дозирующее отверстие дозатора во втором подварианте, благодаря чему посредством проливочного контроля и установки осевого положения двух симметричных торцов проточек и механической доработки одного из них относительно боковой кромки соответствующего паза обеспечивается при работе автоматическая установка одного бинарного гидравлического усилителя с дроссельными отверстиями в форме незамкнутых зазоров (с зазорами) - или зазоров, прилегающих к торцам перемычки между проточками в первом подварианте, или зазоров, прилегающих к крайним торцам проточек во втором подварианте, текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом "п" проливочного слагаемого, имеющего, согласно расчетной оценке с возможной погрешностью до + 5%, значение

hп(Qи)=[hп нoм(Qи)±0,02]мм,

где номинал

hп нoм(Qи)=0,06 мм,

которое получено с помощью проливки по схеме - на входе дроссельный пакет с значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0М Па, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе - зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее

у одного из зазоров, например, входного, как базового для проливочной настойки,

hвх.м=(hвх.м ном±0,00) мм, (30)

где номинал

hвх.м ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм, (31)

у другого -

hвых.м=(hвых.м ном±0,02) мм, (32)

где номинал

hвых.м ном≥{0,03+[hп ном(Qи)-hп ном(Q)]} мм, (33)

причем фактическое значение проливки Q технологического дроссельного пакета выбрано согласно неравенству

Q≤Qи,

- это первый комплексный существенный признак 5-го и 6-го вариантов, - (34)

его дополняет второй существенный признак 1-го, 3-го, 5-го и 7-го вариантов (17).

6. Исполнительная часть 6-го варианта включает последовательно. .. комплекс общих признаков, приведенный второй формулировкой (18), который дополняет первый комплексный существенный признак 5-го и 6-го вариантов (34) и второй комплексный существенный признак 2-го, 4-го, 6-го и 8-го вариантов (24).

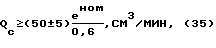

7. Исполнительная часть 7-го варианта включает последовательно. .. комплекс общих признаков, приведенный первой формулировкой (1), командная часть (его) клапана перепада выполнена из одной пары радиально противоположных продольных острокромочных пазов на втулке клапана с суммарной шириной, имеющей значение

e=(eном±0,1) мм,

где номинал

еном≥0,6 мм,

одной острокромочной проточки на золотнике и включена в канал питания параллельно дозирующей части дозатора так, что соединена с каналом подвода топлива в первом и втором подвариантах или с каналом отвода топлива в третьем и четвертом подвариантах и, соответственно, с каналом отвода топлива с включенным постоянным дросселем в первом и втором подвариантах или с каналом подвода топлива с включенным постоянным дросселем в третьем и четвертом подвариантах с обеспечением соединения камеры поршневого привода насоса со стороны направления силы пружинного узла каналом с выходом из дозирующего отверстия дозатора в первом и третьем подвариантах или соединения камеры поршневого привода насоса со стороны передающего штока со входом в дозирующее отверстие дозатора во втором и четвертом подвариантах, благодаря чему обеспечивается при работе автоматическая установка одного одинарного гидравлического усилителя с переменным дросселем в форме незамкнутого зазора, текущие значения ширины которого определены значением проливки Qс постоянного дросселя под перепадом давлений 1,0 МПа, выбранным согласно неравенству

где еном в мм,

- это первый комплексный существенный признак 7-го и 8-го вариантов, - (36)

его дополняет второй существенный признак 1-го, 3-го, 5-го и 7-го вариантов (17).

8. Исполнительная часть 8-го варианта включает последовательно. .. комплекс общих признаков, приведенный второй формулировкой (18), который дополняет первый комплексный существенный признак 7-го и 8-го вариантов и второй комплексный существенный признак 2-го, 4-го, 6-го и 8-го вариантов (24).

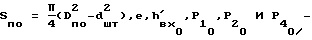

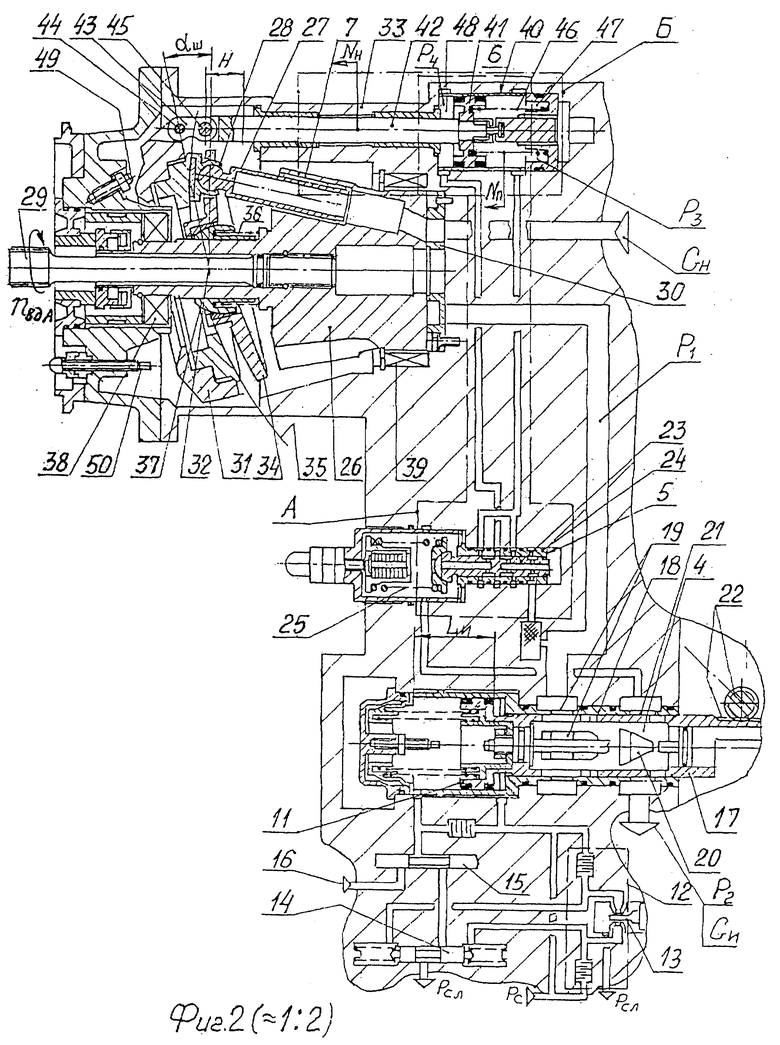

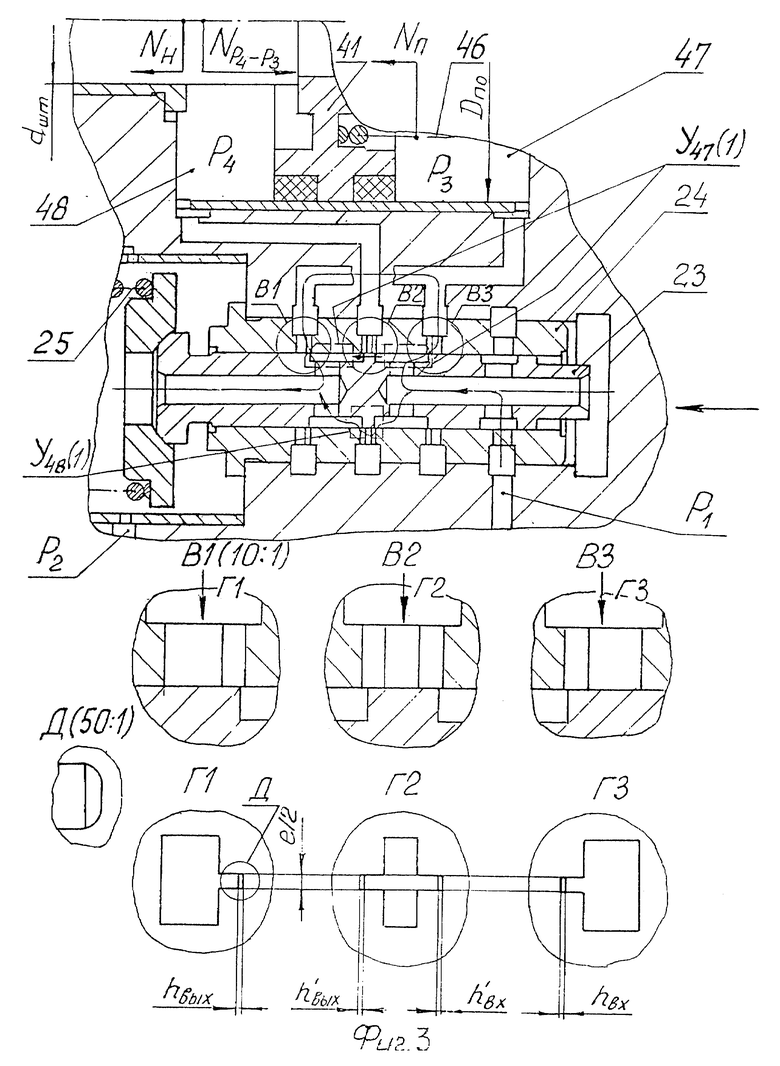

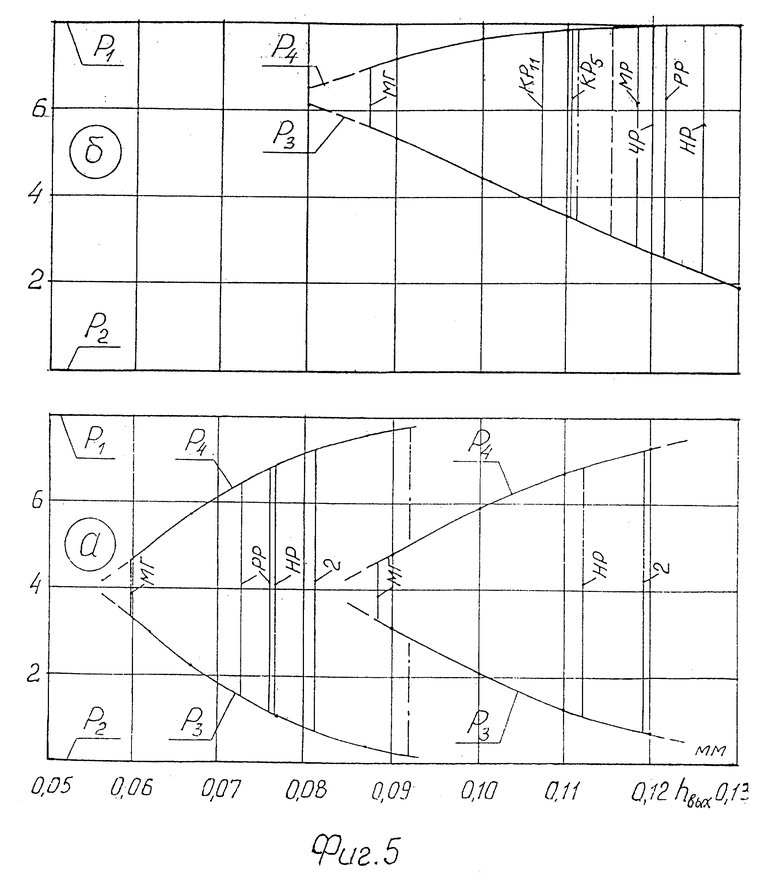

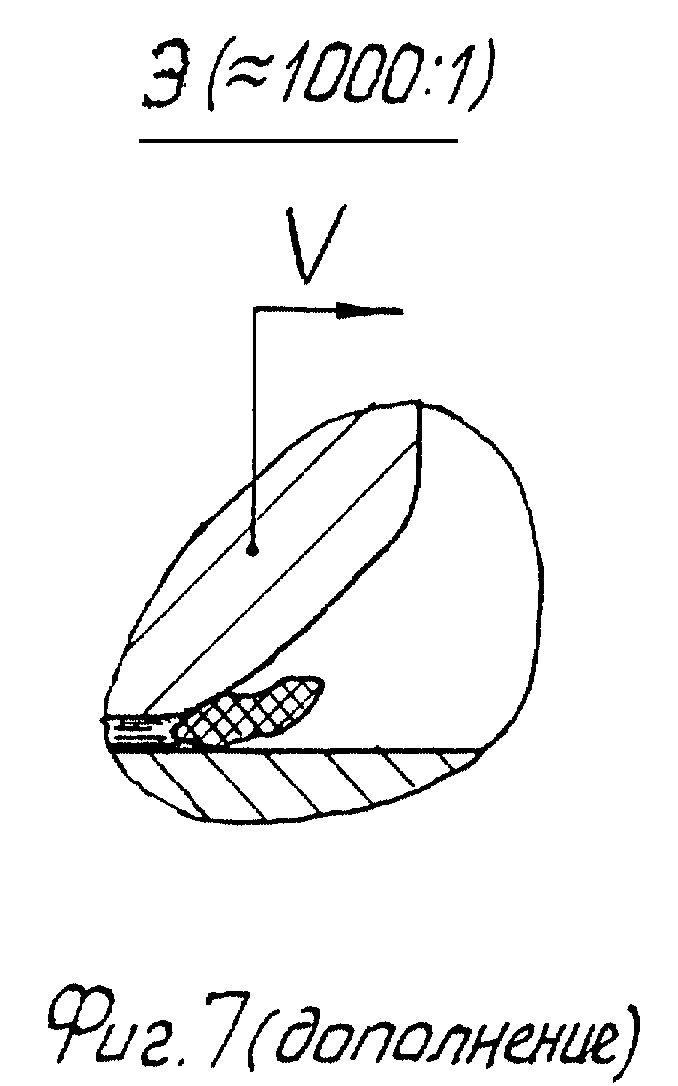

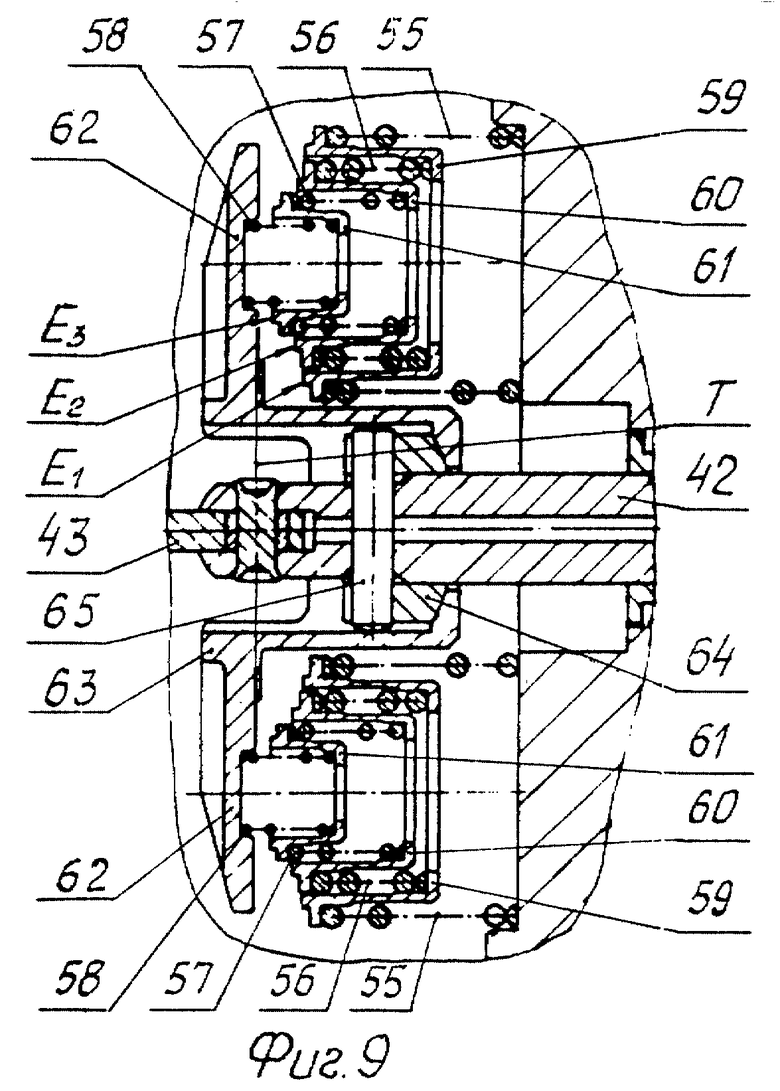

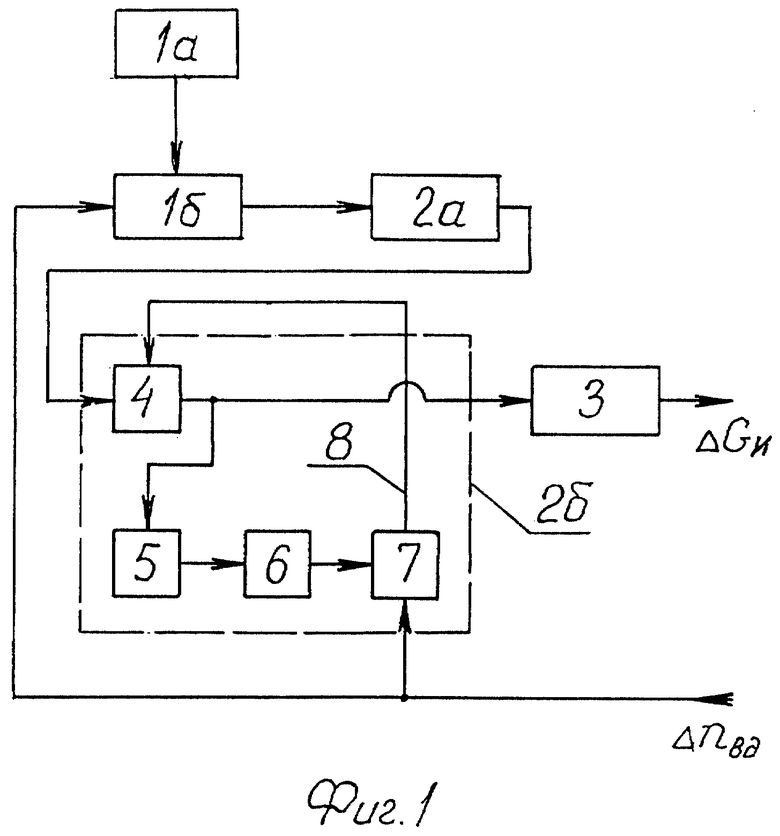

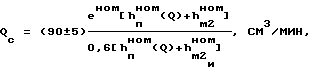

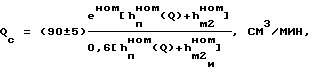

На фиг.1 приведена общая блок-схема регуляторной части вариантов CAP nвд (вариантов); на фиг.2 - принципиально-конструктивная схема гидромеханической части электронно-гидромеханического ходоприводного контура 2а и гидромеханического питающе-дозирующего контура 2б 1-го варианта, 2-го варианта, исключая его элемент Б, 3-го, 5-го и 7-го вариантов, исключая их элемент А, 4-го, 6-го, 8-го вариантов, исключая их элементы А и Б; на фиг.3 - принципиально-конструктивная схема элемента А 1-го и 2-го вариантов; на фиг.4 - диаграммы сил и градиентов сил, создаваемых насосным узлом и пружинным узлом 1-го, 3-го, 5-го и 7-го вариантов (порядковый индекс 1) и подвариантов 2-го, 4-го, 6-го и 8-го вариантов (порядковые индексы 2 и 3); на фиг.5 - диаграммы порежимных статических диапазонов перепада давлений Р4 - Р3 на поршне поршневого привода насоса, нанесенных на поле энергетического перепада давлений p1- Р2, регулируемого клапаном перепада, отвечающие двум симметричным случаям (диаграмма "а") и крайне несимметричному случаю (диаграмма "б") распределения предельных отклонений размеров установочных зазоров гидравлических усилителей, образующих командную часть клапана перепада, требующего замены клапаном одного из вариантов; на фиг.6 - принципиальная схема элемента А схемы на фиг.2, отвечающего 3-му и 4-му вариантам CAP (nвд) на фиг. 7 - принципиальная схема элемента А схемы на фиг.2, отвечающего 5-му и 6-му вариантам CAP (nвд) на фиг.8 - принципиальная схема элемента А схемы на фиг.2, отвечающего 1-му подварианту 7-го и 8-го вариантов CAP (nвд) на фиг.9 - принципиальная схема предельно развитого элемента Б (пружинного узла) схемы на фиг.2; на фиг.10 - структурная динамическая схема вариантов CAP (nвд) с детально представленным питающе-дозирующим контуром 2б.

Фиг.4, 5 и 10 заимствованы из Технической справки о результатах исследования физического существа, отмеченных выше повторяющихся дефектов CAP (nвд) некоторого ТРД (ниже по тексту - например, "из Технической справки"). На основе информации, содержащейся в этой справке, разработаны варианты. Исследование и Техническая справка исполнены автором вариантов. Владеет Технической справкой владелец патента на варианты, который может направить ее текст заинтересованным лицам.

Функциональные элементы, содержащиеся на фиг.2, приведены в некотором равновесном рабочем положении, что облегчает понимание их взаимодействия при ознакомлении с их работой. Функциональные элементы, входящие в устройство на фиг.9, приведены в нерабочем положении.

Варианты содержат (фиг.1) электронную цифровую управляющую часть 1, исполнительную электронно-гидромеханическую часть 2 и распределительную (распределяющую топливо по контурам форсунок) часть 3. При этом управляющая часть 1 включает программно-задающую секцию 1а и управляющую пропорционально-интегральную секцию 1б, исполнительная часть 2 последовательно включает электронно-гидромеханический малоинерционный (с постоянной времени не более 0,05 с) ходоприводной контур 2а и гидромеханический инерционный (с постоянной времени не более 0,2 с) питающе-дозирующий контур 2б. При этом распределительную часть 3 допустимо рассматривать как одну из составляющих исполнительной части 2.

Гидромеханический питающе-дозирующий контур последовательно содержит следующие функциональные узлы:

- дозатор расхода топлива с дозирующей частью 4 - как блок блочной схемы на фиг.1, она же - сумматор сигналов перепада давлений на дозирующем отверстии, возникающих вследствие возникновения сигналов расхода топлива и площади дозирующего отверстия;

- золотниковый клапан 5 регулирования перепада давлений на дозирующем отверстии (клапан перепада), состоящий из части, вычисляющей сигналы разности между силой перепада давлений на торцах золотника и силой задающей пружины, приложенными к золотнику (блок разности), и преобразующей их в сигналы перемещения золотника (пропорциональный блок), и командной части, преобразующей сигналы перемещения золотника в сигналы давлений (следующий пропорциональный блок);

- поршневой привод 6 наклонной шайбы аксиально-плунжерного насоса (поршневой привод насоса), который в соединении с командной частью клапана перепада 5 образует некоторое высокоинерционное динамическое звено, существо которого пояснено ниже;

- питающий аксиально-плунжерный насос 7 (насос) - он же сумматор сигналов перемещения поршня поршневого привода и сигналов частоты вращения собственного ротора, преобразующий эти сигналы в сигналы расхода топлива (условно снабженный пропорциональными блоками на входах этих сигналов);

- обратную связь 8 - топливную связь (канал), соединяющую выход топлива из насоса со входом в дозирующую часть дозатора.

Конструктивное содержание гидромеханической части контура 2а и гидромеханического контура 2б, общее для всех вариантов, следующее (фиг.2, позиции функциональных устройств на фиг. 2 и соответствующих блоков на фиг.1 приняты однозначными):

- поршневой привод дозирующей части 4 дозатора (выходной элемент контура 2а) - это поршневой исполнитель 11 команд соединения двух гидравлических усилителей типа сопло - заслонка 12, управляемых общей заслонкой 13 преобразователя электрических сигналов электронного канала контура 2а и воздействующих на поршневой исполнитель 11 через золотниковый пропорциональный усилитель-преобразователь 14; соответствующая часть гидромеханического агрегата снабжена золотниковым исполнителем 15 функции селектирования работы основной электронно-гидромеханической и резервной гидромеханической CAP (nвд) канал резервного управления поршневым исполнителем 11 - канал 16,

- дозирующая часть 4 дозатора (в обиходе и далее по тексту - дозирующей иглы) состоит из полого высокоразмерного золотника 17 во втулке 18, выполненного с непрофильными входными отверстиями 19 и профильными выходными 20 (представленными на фиг. 2 принципиально), образующими с отверстиями 21 на втулке 18 дозирующие отверстия; дозирующая игла через выполненную на ней реечную передачу 22 соединена с аналого-цифровой обратной связью электро-электронной части контура 2а;

- золотниковый клапан перепада 5 содержит золотник 23, втулку 24 и пружину 25 с постояной затяжкой, нагружающую золотник 23 по оси и задающую на его торцах перепад давлений; камера со стороны торца золотника, противоположного торцу, нагруженному пружиной, соединена с магистралью подвода топлива под давлением Р1 от насоса к дозирующему отверстию, камера торца, нагруженного пружиной - с магистралью отвода топлива под давлением Р2 от дозирующего отверстия к распределительной части 3; на золотнике 23 и втулке 24 выполнены конструктивные элементы, образующие при работе командную часть клапана перепада, состоящую из гидравлических усилителей, междроссельные каналы которых и каналы питания имеют соединения, отвечающие соответствующему варианту;

- узел аксиально-плунжерного насоса переменной производительности 7 содержит: ротор 26 с плунжерами 27 (9 штук), снабженными шарнирно присоединенными подпятниками 28 (подпятники имеют сферические опорные поверхности) с приводной рессорой 29 и распределительным золотником 30; наклонную шайбу 31, имеющую ось поворота, след которой 32, и снабженную сферической опорной (для золотников) поверхностью (осевое сечение шайбы 31 не приводится - в нем шайба имеет цилиндрические выступы, входящие в опорные втулки, установленные и закрепленные в отверстиях корпуса 33); сепаратор 34, охватывающий и прижимающий подпятники 28 к опорной поверхности 35 наклонной шайбы 31 силой пружины 36, действующей на сепаратор через сферический ползун 37; опорные подшипники ротора 38 (роликовый) и 39 (игольчатый); поршневой привод 40 (он же 6) с поршнем 41 (уплотнительные устройства поршня показаны условно заштрихованными прямоугольниками), связанный через передающий шток 42 с наклонной шайбой 31 с помощью серьги 43 и осевых деталей 44 и 45 и снабженный вынесенным или встроенным пружинным узлом 46, сила которого направлена со стороны камеры 47, противоположной камере 48, в которую входит шток 42, по оси поршня 41 и штока 42 в сторону наклонной шайбы 31; упоры наклонной шайбы 31 - упор (49) максимального угла наклона и упор 50 минимального угла наклона.

Как детально доказано в Технической справке, физические причины опасного повторяющегося дефекта CAP nвд некоторого ТВД, выраженного спонтанным увеличением топливоподачи, следующие:

1. Командная часть клапана перепада 5 с управляемым ею поршневым приводом 6 как динамическое звено статически и динамически неустойчива. Неустойчивость этого звена вызвана следующими причинами:

- при однонаправленном действии сила пружинного узла поршневого привода насоса (NП1), состоящего из одной пружины, и сила, действующая на поршень со стороны насоса (NH), имеют разнонаправленные градиенты (см. фиг.4а), соответственно, со знаком плюс и минус,

- при различии знаков у градиентов сил NП1 и NH модуль градиента последней порежимно изменяют и почти во всем диапазоне изменения имеет, значения намного превышающие (см. на фиг.4а соответствующие фактические зависимости ∂NП1/∂H и  ) значение модуля градиента силы NП1, то есть значение жесткости СП1 пружины.

) значение модуля градиента силы NП1, то есть значение жесткости СП1 пружины.

При наличии этих причин в рабочем диапазоне значение суммы этих градиентов, учитывая производственное различие соответствующих агрегатов, изменяется в пределах, отвечающих неравенствам

где значение слагаемого ∂NП1/∂H = (4,4-4,9) H/мм.

Это приводит к тому, что при введении активных сигналов воздействия на поршень поршневого привода насоса (изменений перепада давлений на нем) сигналы суммы реактивных сил (NП1 и NH) не противодействуют им, как это обычно бывает в устойчивых инерционных гидромеханических звеньях, а помогают. Устойчивость питающе-дозирующего контура 2б в целом обеспечивается действием располагаемой им гидравлической обратной связи, которая дежурно возвращает поршень в каждое исходное положение его неустойчивого равновесия.

2. Гидравлическая обратная связь содержит в своем составе клапан перепада как звено. Командные части клапанов перепада вариантов различны и выполнены так, что обеспечивают надежное функционирование клапанов. Однако возможны такие и с по л нения командной части (одно из них описано ниже в описании 1-го варианта), при которых золотник клапана перепада может быть жестко застопорен, что приведет к размыканию гидравлической обратной связи звена 5-6 и к сходу поршня поршневого привода насоса с положения неустойчивого равновесия при воздействии самых незначительных осевых возмущений. Это и вызывает наиболее опасный дефект CAP nвд.

С учетом этих причин в формулировках отличительных частей вариантов, приведенных в разделе сущность изобретения, существенные признаки охватывают следующие конструктивные признаки:

а) тип (бинарный или одинарный) и количество (два или один) гидравлических усилителей командной части клапана перепада, основные конструктивные признаки и диапазоны значений установочных размеров дросселей этих усилителей, ограничиваемые снизу (большинство) или сверху, что гарантирует надежность гидравлической обратной связи контура 2б,

б) конструкцию пружинного узла, а, именно, состоит ли он из одной пружины с жесткостью (16), при которой звено 5-6 остается неустойчивым, или решен на основе нескольких пружин, отвечая общей формуле (19), что может обеспечить выполнение условия (20) устойчивости звена 5-6,

в) сочетание признаков "а" и "б", определяющее степень обеспечения цели вариантов.

Более детально с определенных точек зрения, чем в разделе "сущность изобретения", и наглядно существенные признаки вариантов CAP nвд описаны ниже:

1-й вариант содержит клапан перепада 5 (фиг.2, элемент А и фиг.3), командная часть которого выполнена для обеспечения при работе автоматической установки двух бинарных гидравлических усилителей У47 (1) и У48 (1) типа "паз - золотник", раздельно управляющих давлениями, соответственно, в камерах 47 и 48 поршневого привода насоса. Из элементов В1, В2 и В3 и видов по стрелкам Г1, Г2 и Г3, приведенных на фиг.3, видно, как образуются и какую форму имеют при этом дроссельные отверстия этих усилителей. Заданное минимальное значение номинала длины отверстий (см. (3)) еном/2=0,3 мм, заданное минимальное значение номинала ширины (см. (4), ..., (13)) -

hп ном+(hвх.м ном+hвых.м ном)/2=0,085 мм [или hп ном+(hвх.м 'ном+hвых.м 'ном)/2= 0,085 мм]. При учете, что значение их длины более чем в 3 раза больше значения ширины, причем последнее составляет около 0,1 мм, дроссельные отверстия могут рассматриваться как незамкнутые зазоры (зазоры). Такая же картина сохранится и при более высоких значениях этих размеров в заданных диапазонах, так как по предварительным расчетам их верхними наиболее благоприятными пределами являются еном/2= (0,6-0,8) мм и hп ном+(hвх.м ном+hвых.м ном)/2= (0,14 - 0,16) мм. Дальнейшее увеличение значений этих размеров будет нежелательно, а затем недопустимо по причине соответствующего увеличения расхода питания командной части клапана перепада, которая включена параллельно расходу топлива через дозирующее отверстие дозирующей иглы, что приведет к нежелательной или недопустимой ошибке основного дозирования топлива. Но и сохранение приведенных выше минимальных значений этих размеров или близких к ним для размера еном/2 нежелательно, а для размера hп ном+(hвх.м ном+hвых.м ном)/2 недопустимо. Это объясняют сведения, содержащиеся в следующей выдержке из выводов Технической справки, которая посвящена результатам исследования случая, конструктивно идентичного 1-му варианту, но имеющего практически предельно минимальные в заданных диапазонах значения размеров зазоров:

<< б) порядок рабочих значений площадей дроссельных отверстий (зазоров) усилителей определен значениями двух установочных составляющих ширины зазоров - обеспечиваемой механической обработкой... и обеспечиваемой проливкой...;

...

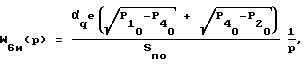

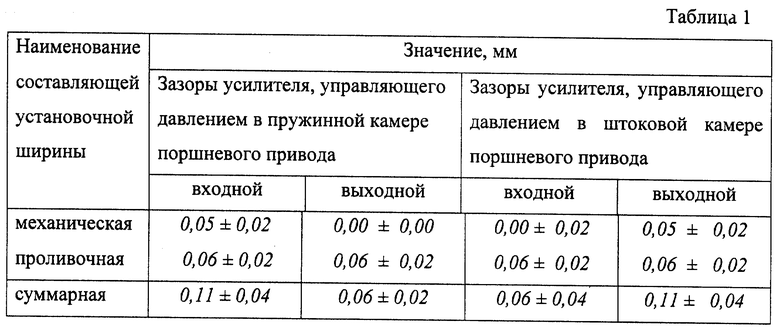

г) проливочные составляющие установочной ширины зазоров определяют нулевые координаты механических составляющих, при этом составляющие обоих видов имеют значения, приведенные в таблице 1,

распределение суммарных значений установочной ширины зазоров между входными и выходными зазорами каждого из усилителей поровну показывает, что значения распределенных зазоров усилителя, управляющего давлением в пружинной камере, составляют 0,085±0,03 мм (нестабильность ± 35%), зазоров усилителя, управляющего давлением в штоковой камере, - 0,085±0,04 мм (нестабильность ± 47%);

д) в зависимости от знаков и значений предельных отклонений установочной ширины зазоров различаются симметричные и в разной степени несимметричные случаи тандема [связки] усилителей (приведенное в квадратных скобках в составе этой выдержки относится к описанию изобретения): в симметричных случаях все размеры зазоров имеют одинаковые по знаку и значению предельные отклонения;

е) в связи с эрозионным способом изготовления пазов на втулке клапана, неподвижные длиновые стороны зазоров имеют окружные переходы в ширину с радиусом 0,1 мм [фиг.3, элемент Д]; это при значениях ширины менее (0,07-0,08) мм создает явно выраженную клиновидность контура зазоров у подвижных длиновых сторон;

ж) кромки по всему периметру зазоров технологически выполняются только практически острыми - фактически они имеют притупление, значения которого составляют 0,02-0,03 мм; профиль притупления в сечении близок к фаске с некоторой овальностью, поверхность притупления достаточно шероховата;

з) клапан [клапан перепада] использует рабочее тело (топливо), отфильтрованное только двигательным фильтром с чистотой фильтрации 16 мкм.

2.2. На основе информации, изложенной в п.2.1, выработана версия следующего содержания:

При определенных сочетаниях значений и знаков предельных отклонений ширины зазоров тандема усилителей последние становятся резко разноэффективны. Вследствие этого при автоматической установке условий дросселирования, необходимых для обеспечения баланса сил на поршне привода насосного узла. значение ширины одного из зазоров (критического) становится равно или менее 16 мкм (I). Такой зазор приобретает стабильную подверженность засорению, вплоть до застревания в нем стабильно содержащихся в используемом топливе неотфильтрованных инородных частиц (II). Застреванию способствуют клиновидные участки контура зазора (расширяя диапазон подверженности) и притупление кромок (частицы могут быть плотно зажаты между ними). Застревание частиц полностью прерывает работу клапана. При этом питаюше-дозируюший контур и CAP nвд в целом размыкаются и в силу внутренней статической неустойчивости контура при возникновении соответствующих по знаку возмущений происходит выброс [увеличение топливоподачи в двигатель] с положительным или отрицательным (падение расхода топлива) знаком. Следовательно, выбросы - это закономерное явление, определенное вероятностью осуществления следующих независимых событий: события производственного происхождения - I, события эксплуатационного происхождения - уровня содержания инородных частиц в единице объема используемого топлива - II, и события рабочего происхождения - совпадения момента смыкания критического зазора с моментом прохождения через него инородной частицы.

Введен расчетно-графический метод, которым для статических режимов версия подтверждена в следующих границах (результаты представлены диаграммами):

- более высокой эффективностью обладает усилитель с более высоким значением суммы установочных площадей зазоров;

- выбросы с положительным знаком могут возникать в результате застревания инородных частиц в выходном зазоре усилителя, управляющего давлением в штоковой камере [в зазоре h'вых];

- наиболее низка вероятность возникновения выбросов, когда значения установочных зазоров симметричны; среди этих случаев наиболее подвержены засорению инородными частицами случаи с максимальными отрицательными значениями предельных отклонений [на фиг.5 этим случаям отвечают диаграммы "а" - последний случай слева],

- наиболее высока вероятность возникновения выбросов в случаях, когда имеют место следующие максимальные установочные значения предельных отклонений: у зазоров усилителя, управляющего давлением в пружинной камере...- у входного в плюс, у выходного в минус, у зазоров усилителя, управляющего давлением в штоковой камере. .. - у входного в плюс, у выходного в минус [на фиг. 5 этому случаю отвечает диаграмма "б"], при этом, кроме того, ширина пазов на втулке клапана, принадлежащих усилителю... - максимальна (0,35 мм): >>

Обозначенные на фиг.5 перепады давлений P4 - Р3 отвечают следующим режимам: МГ - малого газа, КР11 - крейсерскому на высоте 11 км, KP5 - на высоте 5 км, MР - максимальному, ЧР - чрезвычайному, РР - реверса, 2 - условному режиму отсчета, обозначенный пунктиром - статическая граница диапазона 100-процентно возможной засоряемости зазора h'вых (диапазон - в сторону увеличения зазора hвыx), обозначенный штрихпунктиром - статической границе частичной приблизительно 20-процентно возможной засоряемости зазора h'вых.

Возможность образования критического рабочего зазора h'вых<16 мкм в Технической справке показана другими диаграммами. Кроме того, в ней показано, что образованию критического рабочего зазора hвых способствуют динамические возмущения. В ней также дано толкование отмеченного во вступительном разделе повторяющего дефекта реальной CAP nвд ТВД "колебания параметров работы двигателя на режимах, близких к режиму малого газа".

Приведенная выдержка из Технической справки, излагая механизм возникновения второй основной причины дефекта "спонтанные увеличения топливоподачи в двигатель" подтверждает, что формулировка первого существенного признака 1-го и 2-го вариантов (15) верна: оно предусматривает такое увеличение значений оптимальной ширины установочных производственных зазоров, которое исключает возможность образования критического зазора h'вых.

Но этот признак в 1-м варианте сочетается с решением второго существенного признака (16), который не обеспечивает условие (20) устойчивости звена 5-6.

2-ой вариант содержит клапан перепада 5, командная часть которого выполнена точно такой, как у клапана перепада 1-го варианта. Но в отличие от 1-го варианта 2-ой вариант содержит свое решение второго существенного признака - пружинный узел поршневого привода насоса 6 (элемента Б на фиг.2), отвечающий выполнению условия (20) устойчивости звена 5-6. Это решение детально описано ниже. Из его описания будет видно, что решение может иметь ряд конструктивных подвариантов. Всем им присуще повышение на всех режимах работы потребных значений перепада командных давлений Р4-Р3 (фиг.3). При этом только наиболее конструктивно развитый подвариант может быть использован при сохранении присущего первому решению второго существенного признака значения располагаемой энергетической разности давлений Р1-Р2, которая регулируется клапаном перепада 5 и увеличение которой технологически нежелательно. Поэтому все варианты с пружинным узлом, отвечающим формуле (19), ориентированы на использование, в первую очередь, именно одного из его развитых подвариантов, требующего минимальную коррекцию (возможно и без нее) или эффективной площади Sпo (см. (21)) поршня поршневого привода насоса для понижения значений перепада давлений Р4-Р3 или повышения энергетического перепада P1-P2 = PΔ (см. (22)) и понижения для сохранения закона расхода топлива текущей площади дозирующего отверстия sд (см. (2)).

3-й и 4-й варианты содержат клапан перепада 5 (фиг.6), командная часть которого состоит, как у 1-го и 2-го вариантов, из двух гидравлических усилителей, раздельно управляющих камерами 47 и 48 поршневого привода насоса 40 (фиг. 2), но в отличие от 1-го и 2-го вариантов, усилителей не бинарных, а одинарных - У47 (3) и У48 (3). Варианты представлены двумя подвариантами: у 1-го подварианта (фиг.6а) постоянные дроссели (предпочтительно дроссельные пакеты) являются выходными, у 2-го (фиг.6б) - входными. 1-й подвариант представляется более предпочтительным, так как в нем струи, вытекающие из зазоров, менее подвержены влиянию поворота: они вытекают из клапана. Это повышает рабочую стабильность клапана.

Преимущество 3-го и 4-го вариантов перед 1-м и 2-м, определенное принципом схемы командной части клапана перепада (одинарностью усилителей), - ослабление подверженности образованию подчиненного критического зазора у одного из усилителей - признака, особенно неблагоприятного при выборе малых значений номиналов установочных зазоров. Взаимозависимость зазоров разных усилителей в этих вариантах сохраняется, но она значительно слабее, чем у 1-го и 2-го вариантов, так как определяется достаточно стабильной установочной проливкой Qc постоянных дросселей.

Отличие 4-го варианта от 3-го такое же, как у 2-го варианта от 1-го - он содержит такой же, как у 2-го варианта, пружинный узел поршневого привода насоса 6, который обеспечивает выполнение условий (20) устойчивости звена 5-6.

5-й и 6-й варианты содержат клапан перепада 5 (фиг.7), командная часть которого решена на основе одного бинарного усилителя. Оба варианта так же, как 3-й и 4-й, представлены подвариантами. В 1-м подварианте (фиг.7а) усилитель управляет штоковой камерой поршневого привода, во 2-м (фиг.7б) - пружинной. Соответственно, противоположные этим камерам неуправляемые камеры прямо соединены - в 1-м подварианте с выходом 20 (фиг.2) из дозирующего отверстия дозирующей иглы 17, во 2-м - со входом 19.

В конструкции командной части клапана перепада 5-го и 6-го вариантов, как это видно из фиг.7, недостатки клапана перепада 1-го и 2-го вариантов учтены. В них исключена возможность преобладания эффективности одного из жестко связанных усилителей над другим с образованием критического зазора у последнего.

Отличие 6-го варианта от 5-го такое же, как у 2-го от 1-го - он содержит такой же, как у 2-го варианта, пружинный узел поршневого привода насоса 6, который обеспечивает выполнение условия (20) устойчивости звена 5-6.

В 7-м и 8-м вариантах командная часть клапана перепада (фиг.8) решена на основе одного одинарного усилителя. Схема командной части, как и в ряде предшествующих вариантов, может быть представлена подвариантами - их 4. Они определяются выбором управляемой камеры поршневого привода насоса и местом установки изменяемого и постоянного дросселей в усилителе, что мало отражается на рабочих и качественных особенностях подвариантов. На фиг.8 представлен подвариант, у которого управляема штоковая камера, а постоянный дроссель является выходным.

Преимущество 7-го и 8-го вариантов - схемная конструктивная и настроечная простота (в проливочной и механической настройке нет необходимости) командной части.

Отличие 8-го варианта от 7-го такое же, как у 2-го варианта от 1-го - он содержит такой же, как у 2-го варианта, пружинный узел поршневого привода насоса 6, который обеспечивает выполнение условия (20) устойчивости звена 5-6.

Одной из составляющих первого существенного признака каждого из выше охарактеризованных вариантов является указание нижних пределов диапазонов назначения значения размерных величин eном, hм ном у 1-го, 2-го, 3-го, 4-го, 5-го и 6-го вариантов и Qc у 7-го и 8-го вариантов [см: (3) в составе (2), (7) в составе (6) при учете (9) в составе (8), (13) в составе (12) при учете (11) в составе (10) для 1-го и 2-го вариантов, (28) в составе (27) при учете (26) в составе (25) для 3-го и 4-го вариантов, (33) в составе (32) при учете (31) в составе (30) для 5-го и 6-го вариантов и (35) для 7-го и 8-го вариантов] и указание верхнего предела Qи (14) диапазона назначения величины Q, определяющей значение величины hп(Q) (см. (4)). Цель всех этих указаний - предотвращение возможности образования при работе соответствующих клапанов перепада критических значений ширины дроссельных зазоров. При расчетах вышеуказанных нижних пределов учтены значения рабочих смещений подвижных сторон зазоров из положений симметричного распределения между жестко связанными гидравлическими усилителями и внутри них минимальных суммарных установочных ширин зазоров, а также возможная погрешность таких расчетов, составляющая порядка (0,010-0,015) мм.

Что касается указания целесообразного направления выбора значений величины Q, (см. (14)), то оно обусловлено стремлением уменьшить нестабильность суммарной ширины установочных зазоров за счет уменьшения нестабильности их проливочной составляющей, у которой величине Q пропорционален и номинал, и предельное отклонение. Причем неравенство (14) допускает также полное исключение проливочной составляющей (Q= 0), которая обычно не используется на практике в случаях значений установочной ширины зазоров, составляющих несколько десятых миллиметра.

Наличие охарактеризованной выше составляющей первого существенного признака 1-го, 2-го, 3-го, 4-го, 5-го, 6-го, 7-го и 8-го вариантов обеспечивает этим вариантам равную высокую надежность, обусловленную этим признаком.

При равных значениях установочных зазоров варианты отличаются значениями их рабочих изменений. Они минимальны в случаях командной части с двумя бинарными усилителями, максимальны в случаях командной части с одним одинарным усилителем. Но, как показано в Технической справке, аналитически эта разница ни на каких качественных показателях вариантов практически не отражается. Следовательно, и в этом отношении они также равноценны.

Поскольку по двум вышеотмеченным рабочим признакам варианты равноценны, предпочтительным представляется использование, как более простых, клапанов перепада с командной частью, содержащей по одному - гидравлическому усилителю, а не по два. Бинарные усилители при этом представляются более предпочтительными, чем одинарные, так как исключают использование дроссельных пакетов, вносящее определенное усложнение в соответствующий агрегат. В итоге наиболее предпочтительными для применения представляются варианты 5-й и 6-й, содержащие командную часть клапана перепада, основанную на одном бинарном усилителе.

Расчетное сравнение вариантов по уровню расхода питания командной части клапана перепада, отражающейся на ошибке основного дозирования топлива, не производилось. Чтобы окончательно решить, какой из вариантов по этому признаку лучше, необходимо такое сравнение произвести при выборе варианта для внедрения.

Следует еще отметить, что надежность нормального функционирования клапана перепада понижается его золотниково-поршневым решением. При нем содержащиеся в топливе неотфильтрованные двигательным фильтром инородные частицы менее 16 мкм могут попадать в созданные технологически неизбежным притуплением формально острых торцовых и проточечных кромок золотника (фиг.7, элемент В) круговые клиновидные в сечении канавки. В связи с этим при рабочих перемещениях золотника вероятен определенный эффект его заклинивания. Вероятность полного заклинивания при этом предельно мала, но затирания и задержки могут возникать учитываемым количеством раз. Наиболее вероятно попадание инородных частиц в пристеночные канавки тех перемычек между проточками, на которых есть перепад давлений и вызванное им, направленное в канавки перемещение топлива, просачиваемое по зазору между поверхностями золотника и втулки. На всех приведенных схемах вариантов золотниковых пар клапана перепада (фиг.3, фиг. 6, фиг. 7, фиг. 8) такие перемычки отмечены малыми стрелками, указывающими направление просачивания. Все эти схемы в рамках формулировок вариантов решены так, что имеют только по одной нагруженной перемычке. Но в этих рамках возможны схемные решения, имеющие более чем одну нагруженную перемычку. Однако такую разницу целесообразно учесть иным патентоспособным решением. Тем не менее показано, что и по описанному в настоящем абзаце признаку надежности все варианты могут быть реализованы равноценными.

Отвечающее цели (20) решение 2-го существенного признака вариантов - второе решение пружинного узла, может иметь ряд конструктивных подвариантов. Выбор оптимального подварианта для намеченного конкретного случая должен осуществляться тщательной конструкторской проработкой.

При этом предполагается, что максимум значения градиента ∂NП/∂H (он определяется из неравенств (37)), указанный в Технической справке, описывающей конкретный практический случай, определен достаточно точно и запас его превышения по модулю на от 3-х до 5-и Н/мм для обеспечения в работе гарантированной суммы ∂NH/∂H+∂NП/∂H>0 будет достаточен.

Есть подвариант второго решения пружинного узла, конструктивно достаточно простой, - одна пружина с жесткостью 37 Н/мм. Случаю такого узла на фиг. 4 отвечает зависимость (19) с рядом i=1 и рядом j=0. Недостатки этого подварианта:

(1) Чтобы вписать его в распространенный на практике диаметр камер поршневого привода (Dпо= 40 мм - см. фиг.3), требуется пружина, у которой при значении наружного диаметра 38 мм максимальная рабочая высота составляет 65 мм. Это очень громоздкая пружина - подвариант потребует повышенных габаритов соответствующих агрегатов в длину.

(2) Как видно из графика силы NH+NП2 (фиг.4), подварианту присуще очень высокое ее максимальное значение - 1000 Н/мм и соответствующее максимальное значение перепада давлений на поршне - Р4-Р3=1,08 МПа при располагаемом предпочтительном энергетическом перепаде давлений Р1-Р2=0,784 МПа. Это также потребует некоторых соответствующих переделок.

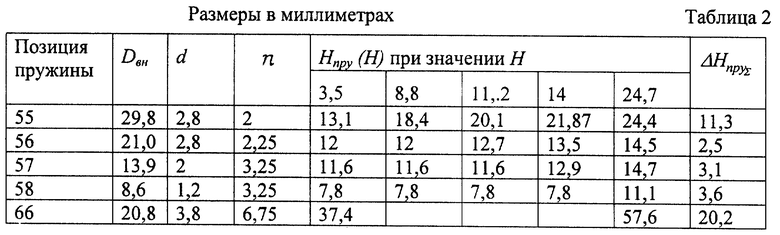

Другой подвариант пружинного узла, один из наиболее сложных (фиг.9 - сечение по оси штока 42 на фиг.2).

Узел содержит: два симметрично расположенных одинаковых блока последовательно включенных концентричных пружин сжатия 55, 56, 57 и 58 с осью, параллельной оси штока и в одной с нею плоскости, опорно-контактные втулки 59, 60 и 61, обеспечивающие в блоках связь между пружинами и при этом снабженные кольцевыми упорными выступами Е1, Е2 и Е3, которыми все втулки при предельно сжатых пружинах упираются в плоский торец Т соответствующей опорной тарели 62; тарели 62 соединены между собой стержнем 63, снабженным в средней части сферической вогнутой опорной поверхностью, которой он опирается на сферу выпуклой центрирующей втулки 64, а через нее на концы закрепленного в штоке 42 несущего штифта 65. Кроме того, в состав узла входит параллельная пружина 66, установленная в пружинной камере 47 поршневого привода насоса. Пружины 55, 56, 57, 58 и 66 имеют, соответственно, следующие значения жесткости:

С учетом известных формул для определения суммарной жесткости блока последовательных и параллельных пружин текущая суммарная жесткость этого узла имеет следующее выражение

включена при Н>Hj+1), которому на фиг.4б соответствует графическая зависимость ∂NП2(H)/∂H ступенчатого характера. Эта зависимость в большей части диапазона координаты Н компенсирует отрицательный градиент ∂NH(H)/∂H силы насоса с небольшими избытками, что показывает ее симметричное относительно оси Н пунктирное изображение. Зависимости ∂NП3(H)/∂H отвечают параметры концентричных пружин, приведенные в таблице 2.

включена при Н>Hj+1), которому на фиг.4б соответствует графическая зависимость ∂NП2(H)/∂H ступенчатого характера. Эта зависимость в большей части диапазона координаты Н компенсирует отрицательный градиент ∂NH(H)/∂H силы насоса с небольшими избытками, что показывает ее симметричное относительно оси Н пунктирное изображение. Зависимости ∂NП3(H)/∂H отвечают параметры концентричных пружин, приведенные в таблице 2.

В табл. 2 обозначено: Dвн - внутренний диаметр, d - диаметр проволоки, n - число рабочих витков, Hпру - высота пружины. Материал пружин - 51ХФА.

Достоинства второго подварианта:

(1) Пружина 66 в габариты, располагаемые поршневым приводом, на который был ориентирован расчет, при несущественных изменениях конструкции его деталей в отличие от пружины первого подварианта вписывается. Правда, создаваемая этой пружиной предельная сила также значительна - 44 Н. При нагружении непосредственно поршня 41 это нежелательно. Возможен близкий подвариант пружинного узла, в котором пружина такого же назначения нагружает наклонную шайбу в нижней относительно оси вращения части, создавая момент, равный моменту пружины 66. При этом максимальное значение перепада давлений Р4-Р3= 0,743 МПа, то есть оно с малым запасом, но в рамки энергетического перепада давлений P1-Р2 вписывается.

(2) Расположение параллельных пружинных блоков наиболее оптимально: точка приложения суммарной силы блоков может быть обеспечена совпадающей с точкой приложения силы NН - это благоприятно для работы поршневого привода, так как он будет максимально разгружен от непредусмотренного момента, который вызовет некоторое неизбежное малое несовпадение направлений сил NH и NП.

(3) Подвариант впишется в существующие предельные габариты агрегата. Потребуются определенные переделки ряда деталей, корпусного литья, но по совокупности относительно общей сложности агрегата несущественные - не более 5%.

Недостаток 2-го подварианта в сравнении с 1-м - он значительно сложнее последнего.

Динамическая структура контура 2б всех вариантов и представлена на фиг. 10. Порядковые номера коэффициентов усиления фактических и условных ее звеньев (последние - преобразовательные связи) совпадают с порядковыми номерами соответствующих им блоков на блочной схеме (фиг.1). На входе динамическая структура имеет сумматор гидромеханической природы (дозирующую часть дозирующей иглы), выполняющий операцию суммирования сигналов перепада давлений на дозирующем отверстии

Сумматор имеет 3 входа и выход, что отражено стрелками: вход сигналов площади дозирующего отверстия с порядковым номером преобразования 4.1, вход сигналов обратной связи с порядковым номером конечного преобразования 4.2, реализуемых цепью блоков 4-->5-->6-->7-->8-->4 и приходящих со знаком минус, что обеспечивает сумматору функцию, идентичную функции блока разности, располагающего инвертирующим входом, необходимым для замыкания контура. 3-й вход - это вход сигналов  вводимых первично в звено 7 (в насос) в виде сигналов частоты вращения. Канал введения сигналов на 3-й вход приведен пунктиром. Анализ показал очень малое влияние 3-го входа на динамику CAP nвд выражаемое изменением запаса устойчивости по фазе на более чем на 0,5 градуса, поэтому 3-й канал ввода сигналов в сумматор 4 можно в учет не принимать.

вводимых первично в звено 7 (в насос) в виде сигналов частоты вращения. Канал введения сигналов на 3-й вход приведен пунктиром. Анализ показал очень малое влияние 3-го входа на динамику CAP nвд выражаемое изменением запаса устойчивости по фазе на более чем на 0,5 градуса, поэтому 3-й канал ввода сигналов в сумматор 4 можно в учет не принимать.

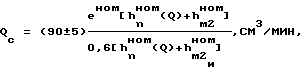

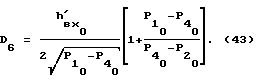

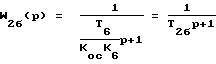

Контур 2б базируется на инерционном звене 6, имеющем передаточную функцию

В ней коэффициент усиления -

постоянная времени -

где

Существо входящих в выражения (39), . . . , (43) величин следующее:  см. на фиг.3,

см. на фиг.3,  коэффициент объемной гидравлической проводимости, где μ - коэффициент расхода, ρ - плотность рабочего тела (топлива),

коэффициент объемной гидравлической проводимости, где μ - коэффициент расхода, ρ - плотность рабочего тела (топлива),

CΣ = CП(H)+CH(H).

Как уже известно, в случаях вариантов 1, 3, 5, 7 имеет место сумма (44), причем

|CH(H)|>|CП(H)|.

При этом цепь звеньев 6-->7 статически неустойчива и передаточная функция (39) приобретает вид

то есть вид передаточной функции динамически неустойчивого звена 1-го порядка.

В случаях же вариантов 2, 4, 6, 8 и 9, в которых обеспечено неравенство (см. (20))

|CH(H)|<|CП(H)|.

звено 6 имеет передаточную функцию вида (39).

Соответственно общей передаточной функцией контура 2б для всех вариантов является передаточная функция

где Кос=К4.2 К5 К7 K8.

В Технической справке также показано, что значения постоянной времени Т6 (41) в десятки раз превосходит единицу, которой при этом можно пренебречь независимо от ее знака, и поэтому звено 6 является практическим интегратором с передаточной функцией

а контур 2б имеет передаточную функцию

В первом приближении все изложенное останется справедливо для всех вариантов. Действительно, в них целесообразное повышение произведения eh'вх(см (41) и (43)) не превысит 4-х-5-и раз - значения постоянной времени Т6 по-прежнему останутся очень большими (варианты 1, 3, 5, 7), а в сочетании с существенным признаком (19), при реализации которого вынужденно будут согласно (20) стремиться к минимуму его повышения, это тем более останется справедливо (варианты 2, 4, 6, 8 и 9).

Значения постоянной времени Т2б в зависимости от режима лежат в пределах от 0,010 до 0,150 с, ее минимальные значения имеют место на режимах, близких к режиму малого газа, максимальные - на режимах с высокими значениями nвд и расхода топлива.

При реализации вариантов в качестве одного из ограничительных условий для выбора значения произведения еh'вх следует принять условие несущественного превышения такого уровня значений Т2б, например, до Т2б=0,2 с, не более. При этом на режимах со средними и высокими расходами топлива все варианты при отсутствии аномальных ситуаций, имеют хорошее динамическое качество, например, на крейсерском режиме на

высоте 11 км запас устойчивости по фазе составляет от 46 до 48 градусов, по амплитуде - примерно 800%, 1-я частота среза - приблизительно 2,5 рад/с при доминирующих во многих CAP nвд значениях 1-й частоты среза от 1,5 до 2,0 рад/с.

Работу вариантов составляет процесс автоматического восстановления заданного значения nвд при отклонениях от него под воздействием задающих внешних и внутренних возмущений. Поскольку в вариантах возможность возникновения спонтанных увеличений расхода топлива и других аномальных негативных процессов в большой мере ослаблена или полностью исключена, рассмотрим случай автоматического восстановления заданного значения nвд при возникновении его отклонения плюс Δnвд от воздействия внешнего возмущения.

Отклонение плюс Δnвд, приобретая в пропорциональном блоке-преобразователе с коэффициентом передачи Kп→ξ (фиг.10) кодовое выражение, поступает на инвертирующий вход центрального блока разности и пропускается им на выход с измененным знаком (знаком минус). Далее с тем же знаком оно как отклонение  проходит, претерпевая предусмотренные операционные преобразования, через блоки секции 1б, поступая на ее выход уже в форме ПИ - сигнала, и затем, как отклонение в угловом выражении поворота валика реечной передачи 22 (фиг.2), через блоки контура 2а, приобретая в нем некоторую инерционность.

проходит, претерпевая предусмотренные операционные преобразования, через блоки секции 1б, поступая на ее выход уже в форме ПИ - сигнала, и затем, как отклонение в угловом выражении поворота валика реечной передачи 22 (фиг.2), через блоки контура 2а, приобретая в нем некоторую инерционность.

Выходным сигналом контура 2а является перемещение ΔLИ золотника 17 дозирующей иглы 4 в сторону, обеспечивающую уменьшение площади ΔSИ дозирующего отверстия, соответственно, на ΔSИ (на фиг.2 влево). Здесь настоящее рассуждение требует применить следующее условное допущение, которое приведет к правильному конечному результату: перемещение дозирующей иглы, изменяющее площадь дозирующего отверстия на ΔSИ, не приводит к изменению расхода топлива через иглу, так как последнее может произойти только за счет изменения производительности питающего насоса, которое пока не наступило, поэтому оно приводит к преобразованию перемещения ΔLИ целиком в изменение перепада давлений на дозирующем отверстии плюс ΔPΔ1, происходящее при условно неизменном расходе топлива. Неуравновешенный сигнал плюс ΔPΔ1 нагружает золотник 23 клапана перепада и через него пружину 25. Пружина 25 соответственно сжимается - золотник клапана перепада с коэффициентом передачи K5 перемещается на Δh в сторону (на фиг.3 по стрелке), обеспечивающую за счет изменения дроссельных зазоров гидравлических усилителей (hвх и h'вых в минус, h'вх и hвых в плюс) приток рабочего тела в штоковую полость 48 и отток из пружинной полости 47 поршневого привода 40 (6), являющегося в соединении с гидравлическими усилителями звеном, близким к интегральному. При этом поршень 41 со штоком 42 перемещаются на ΔН в сторону, обеспечивающую уменьшение угла установки αш наклонной шайбы 31, что вызывает уменьшение расхода топлива на ΔGH, которое передается дозирующему отверстию 20 дозирующей иглы 4 как ΔGИ.

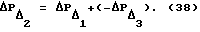

Результатом этого уменьшения является преобразование сигнала на дозирующем отверстии в сигнал перепада давлений минус ΔPΔ3. Сигналы плюс ΔPΔ1 и минус ΔPΔ3 слагаются в исходный выходной сигнал ΔPΔ2 дозирующей части дозатора 4. Но так как описанный процесс непрерывен и на самом деле все же происходит не последовательно, как излагалось, а одновременно, сигнал ΔPΔ3, как это следует из изложенного и видно из фиг.10, для контура 2б в целом является выходным, полностью определяющим выходной сигнал расхода топлива ΔGИ регуляторной части CAP nвд который проходит через распределительную часть с коэффициентом передачи К3 к двигателю.

Описанный процесс, вызывающий восстанавливающее исходное значение nвд, уменьшение расхода топлива на ΔGИ, обеспечивает либо полную ликвидацию отклонения плюс Δnвд (апериодический процесс), либо образование уменьшенного отклонения противоположного знака (колебательный процесс) с последующим повторением (один-два раза) описанного процесса с противоположного знака сигналами до практически полной ликвидации отклонения.

Для вариантов, в которых предусмотрено усложнение конструкции пружинного узла, опишем кратко работу его более сложного подварианта (фиг.9).

При положении наклонной шайбы 31 (фиг.2) на упоре 50 минимальной производительности пружины 55,...,58 максимально сжаты, опорно-контактные втулки 59, . ..,61 оперты о торец T тарели 62. После снятия наклонной шайбы с упора 50 по мере увеличения координаты Н от точки 1 (фиг.4) происходит растяжение и уменьшение силы пружины 55. В точке 2 ее сила становится равна силе максимальной затяжки пружины 56. При дальнейшем увеличении координаты Н сила пружины 55 продолжает уменьшаться. Сохраняя баланс сил между последовательными пружинами, начинается ослабление путем растяжения пружины сжатия 56, что снимает с упора опорно-контактную втулку 59 - последовательные пружины 55 и 56 работают вместе. Аналогично в точке 3 начинается задействование пружины 57 и снятие с упора опорно-контактной втулки 60, в точке 4 - задействование пружины 58 и снятие с упора опорно-контактной втулки 61 - так до полного расчетного растяжения пружины в точке 5, которое изображено на фиг.9.

В заключение, следует подчеркнуть важность вносимой вариантами конструкторской информации для развития CAP ГТД, в которых потребуется использовать высокорасходные аксиально-плунжерные насосы. Наряду с этим специалистам по насосам целесообразно провести на принципиальном уровне поисковые работы по снижению уровня значений зависимости ∂NH/∂H в каждом конкретном случае.

Система предназначена для автоматического регулирования частоты вращения каскада газотурбинного двигателя. Система содержит электронную управляющую и электронно-гидромеханическую исполнительные части. Последняя включает приводной и питающе-дозирующий контуры дозатора расхода топлива. Питающе-дозирующий контур снабжен ходовым дозатором, на дозирующем отверстии которого замкнуто регулируется постоянный перепад давлений. Регулирование осуществляется золотниковым клапаном перепада и управляемым им поршневым приводом наклонной шайбы питающего аксиально-плунжерного насоса. Согласно анализу, положенному в основу разработки заявленных вариантов CAP, спонтанные увеличения расхода топлива возникают по следующим двум основным причинам: а) цепь элементов клапан перепада --> поршневой привод как динамическое звено статически и динамически неустойчива, что объясняется отрицательным градиентом изменения суммы сил, нагружающих поршень поршневого привода: силы, создаваемой насосом, и силы возвратной пружины; устойчивость контура с такой цепью обеспечивается наличием в нем отрицательной гидравлической обратной связи; б) наличие тенденции к прерыванию гидравлической обратной связи контура, вследствие жесткой фиксации золотника клапана перепада из-за заклинивания в изменяемых дроссельных отверстиях его крайне миниатюризированной командной части содержащихся в топливе неотфильтрованных инородных частиц. Отличительные признаки заявленных вариантов CAP состоят в размерном или (и) конструктивном изменении командной части клапана перепада или (и) во введении в поршневой привод взамен возвратной пружины пружинного узла, обеспечивающего более мощную частичную или полную компенсацию отрицательного градиента изменения силы насоса. Такое выполнение системы позволяет полностью исключить ее негативные аномальные процессы. 8 с.п. ф-лы, 10 ил., 2 табл.

hп(Qи)=[hп ном(Qи)±0,02] мм,

где номинал hп ном(Qи)=0,06 мм,

которое получено с помощью проливки по схеме: на входе дроссельный пакет со значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее

hвх.м=(hвх.м ном±0,02) мм

у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны направления силы пружинного узла (в пружинной камере), где номинал

hвх.м ном>{0,05+[hп ном(Qи)-hп ном(Q)]} мм,

у выходного зазора бинарного усилителя, управляющего давлением в пружинной камере, принятого базовым для проливочной настройки,

hвых.м=(hвых.м ном±0,00) мм,

где номинал

hвых.м ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм,

у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны передающего штока (в штоковой камере)

hвх.м 1=(hвх.м 1ном±0,02) мм,

где номинал

hвх.м 1ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм,

у выходного зазора бинарного усилителя, управляющего давлением в штоковой камере

hвых.м 1=hвых.м 1ном±0,02) мм,

где номинал

hвых.м 1ном>{0,05+[hп ном(Qи)-hп ном(Q)]} мм,

причем фактическое значение проливки Q дроссельного пакета выбрано согласно неравенству Q≤Qи, наряду с этим пружинный узел выполнен из одной пружины со значением жесткости Cп=4,4+0,5 Н/мм. где индекс и - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня

где индекс и - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня  управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений

управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений  командная часть клапана перепада выполнена из четырех пар радиально противоположных продольных острокромочных пазов на втулке клапана при допустимом соединении промежуточных пазов с суммарной шириной каждой пары пазов, имеющей значение e=(eном±0,1) мм, где номинал eном≥0,6 мм, двух острокромочных проточек на золотнике и включена в канал питания параллельно дозирующей части дозатора, благодаря чему посредством проливочного контроля и установки осевого положения четырех торцов проточек и механической доработки трех из них относительно боковых кромок пазов обеспечивается при работе автоматическая установка жесткой связки двух бинарных гидравлических усилителей с дроссельными отверстиями в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых соответственно определены значениям ширины h установочных производственных зазоров, состоящими из отмеченного индексом п проливочного слагаемого, имеющего согласно расчетной оценке с возможной погрешностью до ±5% значение

командная часть клапана перепада выполнена из четырех пар радиально противоположных продольных острокромочных пазов на втулке клапана при допустимом соединении промежуточных пазов с суммарной шириной каждой пары пазов, имеющей значение e=(eном±0,1) мм, где номинал eном≥0,6 мм, двух острокромочных проточек на золотнике и включена в канал питания параллельно дозирующей части дозатора, благодаря чему посредством проливочного контроля и установки осевого положения четырех торцов проточек и механической доработки трех из них относительно боковых кромок пазов обеспечивается при работе автоматическая установка жесткой связки двух бинарных гидравлических усилителей с дроссельными отверстиями в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых соответственно определены значениям ширины h установочных производственных зазоров, состоящими из отмеченного индексом п проливочного слагаемого, имеющего согласно расчетной оценке с возможной погрешностью до ±5% значение

hп(Qи)=[hп ном(Qи)±0,02] мм,

где номинал hп ном(Qи)=0,06 мм,

которое получено с помощью проливки по схеме: на входе дроссельный пакета со значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны направления силы пружинного узла (в пружинной камере) -

hвх.м=(hвх.м ном±0,02) мм,

где номинал

hвх.м ном > {0,05+[hп ном(Qи) - hп ном(Q)]} мм,

у выходного зазора бинарного усилителя, управляющего давлением в пружинной камере, принятого базовым для проливочной настройки

hвых.м=(hвых.м ном±0,00) мм,

где номинал

hвых.м ном={0,00+[hп ном(Qи) - hп ном(Q)]} мм,

у входного зазора бинарного усилителя, управляющего давлением в камере поршневого привода насоса со стороны передающего штока (в штоковой камере) -

hвх.м 1=(hвх.м 1ном±0,02) мм,

где номинал

hвх.м 1ном={0,00+[hп ном(Qи) - hп ном(Q)]} мм,

у выходного зазора усилителя, управляющего давлением в штоковой камере -

hвых.м 1=(hвых.м 1ном±0,02) мм,

где номинал

hвых.м 1ном > {0,05+[hп ном(Qи) - hп ном(Q)]} мм,

причем фактическое значение проливки Q дроссельного пакета выбрано согласно неравенству Q≤Qи, наряду с этим пружинный узел выполнен из выбранного из ряда 1,...n числа параллельно установленных пружин и выбранного из ряда 0,2, ...m числа последовательно установленных пружин и при этом снабжен соответственно количеству последних упорами, отвечающими значениям положений поршня поршневого привода насоса (поршня) Н2,...,Нm, что обеспечивает узлу текущее значение эффективной жесткости

где Н - текущее положение поршня;

Нj+1 - (j+1)-е положение поршня; жесткость i-й параллельно соединенной пружины;

жесткость i-й параллельно соединенной пружины; жесткость (j+1)-й последовательно соединенной пружины,

жесткость (j+1)-й последовательно соединенной пружины, жесткость первой последовательно соединенной пружины,

жесткость первой последовательно соединенной пружины,

при

при

превышающее значение 4,9 Н/мм, при оптимальном диапазоне значений, определяемом неравенством значений суммы градиентов сил

где NH(H×nвдH) - сила от момента на наклонной шайбе насоса, действующая по оси поршневого привода насоса, порежимные значения которой определены экспериментально, где nвдH - частота вращения каскада высокого давления, приведенная к приводу насоса;

NП(Н) - сила, создаваемая пружинным узлом, вследствие чего ∂NП(H)/∂H = CП(H),

в связи с чем фактические значения величин sд, Sпо, PΔ выбраны на основании взаимосвязей, подчиненных следующим условиям:

или

где NН(Н) - сила от момента на наклонной шайбе насоса при nвдH, обеспечивающем максимум суммы сил [NН(Н)+NП(Н)],

при условии, что в диапазоне значений величины sд выполняется равенство

3. Система автоматического регулирования частоты вращения каскада газотурбинного двигателя, содержащая управляющую часть и электронно-гидромеханическую исполнительную часть, отличающаяся тем, что исполнительная часть включает последовательно электронно-гидромеханический приводной контур дозатора расхода топлива (дозатора) и гидромеханический питающе-дозирующий контур, содержащий последовательно дозирующую часть дозатора, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса), управляемый клапаном перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений, командная часть клапана перепада выполнена из двух пар радиально противоположных продольных острокромочных пазов на втулке клапана с суммарной шириной каждой пары пазов е= (еном±0,1) мм, где номинал еном≥0,6 мм, одной острокромочной проточки на золотнике и включена в канал питания параллельно дозирующей части дозатора так, что соединена с каналом подвода топлива в первом подварианте или каналом отвода топлива во втором подварианте и соответственно с отводом топлива по каналам с включенными постоянными дросселями с проливкой Qс , где индекс c - постоянный, в первом подварианте или с подводом топлива по каналам с включенными постоянными дросселями с проливкой Qс во втором подварианте, благодаря чему посредством проливочного контроля и установки осевого положения обоих торцов проточки и механической доработки одного из них обеспечивается при работе автоматическая установка жесткой связки двух одинарных гидравлических усилителей с рабочими отверстиями изменяемых дросселей в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом п проливочного слагаемого, имеющего, согласно расчетной оценке с возможной погрешностью до ±5%, значение

hп(Qи)=[hп ном(Qи)±0,02] мм,

где номинал hп ном(Qи)=0,06 мм,

которое получено с помощью проливки по схеме: на входе дроссельный пакет со значением исходной проливки Qи=200 см3/мин под перепадом давлений 1,0 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе зазор, проливаемый при входном избыточном давлении [(1±0,02) - (0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее у одного из зазоров изменяемых дросселей

hм1=(hм1 ном±0,00) мм,

где номинал

hм1 ном={0,00+[hп ном(Qи)-hп ном(Q)]} мм,

у другого

hм2=(hм2 ном+0,02) мм,

где номинал

hм2 ном≥{0,02+[hп ном(Qи) - hп ном(Q)]} мм,

при этом значение проливки постоянных дросселей выбрано под перепадом давлений 1,0 МПа согласно равенству

где еном в мм,

причем фактическое значение проливки Q дроссельного пакета выбрано согласно неравенству Q ≤ Qи,

наряду с этим пружинный узел выполнен из одной пружины со значением жесткости Сп =4,4+0,5 Н/мм. где индекс и - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня

где индекс и - исходный, золотниковый клапан регулирования перепада давлений на дозирующем отверстии дозатора (клапан перепада), поршневой привод наклонной шайбы питающего аксиально-плунжерного насоса (поршневой привод насоса) с эффективной площадью поршня  управляемый клапанов перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений

управляемый клапанов перепада и снабженный пружинным узлом с силой, направленной по оси поршня и передающего штока в сторону наклонной шайбы, насос, связанный каналом питания с топливными баками через двигательный фильтр, при этом задающая часть клапана перепада выполнена для задания перепада давлений  командная часть клапана перепада выполнена из двух пар радиально противоположных продольных острокромочных пазов на втулке клапана с суммарной шириной каждой пары пазов е=(еном±0,1) мм, где номинал еном≥0,06 мм, одной острокромочной проточки на золотнике и включена в канал питания параллельно дозирующей части дозатора так, что соединена с каналом подвода топлива в первом подварианте или каналом отвода топлива во втором подварианте и соответственно с отводом топлива по каналам с включенными постоянными дросселями с проливкой Qс, где индекс c - постоянный, в первом подварианте или с подводом топлива по каналам с включенными постоянными дросселями с проливкой Qс во втором подварианте, благодаря чему посредством проливочного контроля и установки осевого положения обоих торцов проточки и механической доработки одного из них обеспечивается при работе автоматическая установка жесткой связки двух одинарных гидравлических усилителей с рабочими отверстиями изменяемых дросселей в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом п проливочного слагаемого, имеющего согласно расчетной оценке с возможной погрешностью до ±5% значение

командная часть клапана перепада выполнена из двух пар радиально противоположных продольных острокромочных пазов на втулке клапана с суммарной шириной каждой пары пазов е=(еном±0,1) мм, где номинал еном≥0,06 мм, одной острокромочной проточки на золотнике и включена в канал питания параллельно дозирующей части дозатора так, что соединена с каналом подвода топлива в первом подварианте или каналом отвода топлива во втором подварианте и соответственно с отводом топлива по каналам с включенными постоянными дросселями с проливкой Qс, где индекс c - постоянный, в первом подварианте или с подводом топлива по каналам с включенными постоянными дросселями с проливкой Qс во втором подварианте, благодаря чему посредством проливочного контроля и установки осевого положения обоих торцов проточки и механической доработки одного из них обеспечивается при работе автоматическая установка жесткой связки двух одинарных гидравлических усилителей с рабочими отверстиями изменяемых дросселей в форме незамкнутых зазоров (с зазорами), текущие значения ширины которых определены значениями ширины h установочных производственных зазоров, состоящими из отмеченного индексом п проливочного слагаемого, имеющего согласно расчетной оценке с возможной погрешностью до ±5% значение

hп(Qи)=[hп ном(Qи)±0,02] мм,

где номинал

hп ном(Qи)=0,06 мм,

которое получено с помощью проливки по схеме: на входе дроссельной пакет со значением исходной проливки Qи=200 см3/мин под перепадом давлений 101 МПа, проливаемый при входном избыточном давлении (1±0,02) МПа, на выходе зазор, проливаемый при входном избыточном давлении [(1±0,02)-(0,05±0,01)] МПа, и отмеченного индексом м механического слагаемого, имеющего значение, составляющее у одного из зазоров измеряемых дросселей

hм1=(hм1 ном±0,00) мм,