Изобретение относится к испытанию материалов на трение и может быть использовано при определении контактной прочности различных материалов, поверхностных слоев и покрытий при трении качения.

Основной проблемой современного машиностроения является повышение надежности и долговечности высоконагруженных деталей и узлов механизмов. Основной причиной выхода из строя машин (более 80%) является износ их подвижных соединений. Поэтому одной из важнейших задач в обеспечении долговечности машин, экономии материалов и ресурса является повышение износостойкости тяжелонагруженных узлов трения. Для повышения износостойкости трибосопряжений в настоящее время используются как прогрессивные технологические, так и конструктивные способы. При этом исключительно важное значение в общей проблеме повышения износостойкости, изучения и объяснения природы и закономерностей разрушения твердых тел при их взаимодействии уделяется разработке новых и усовершенствованию известных методов испытания материалов на изнашивание. Одним из требований, предъявляемых к разрабатываемым методам, наряду с возможностью проведения испытаний в широком диапазоне удельных нагрузок и скоростей, является обеспечение конструктивной технологичности исследуемых образцов и удобства проведения последующих металлографических и профилографических анализов изношенной поверхности материала.

Для исследования триботехнических свойств материалов, поверхностных слоев и покрытий используются образцы различных конструкций.

Известен цилиндрический образец для испытания материалов на трение, содержащий наружную рабочую контактную поверхность [Тушинский Л.И., Плохов А.В. Исследование структуры и физико-механических свойств покрытий. - Новосибирск: Наука, 1986. - 100 с., рис. 6.5б].

Причиной, препятствующей достижению требуемого технического результата, является невозможность получения на одном образце полной информации о механизме и кинетике процесса разрушения поверхностного слоя при трении.

Известен образец для испытания материалов на трение, содержащий наружную цилиндрическую рабочую поверхность, длина образующих испытуемой поверхности выполнена плавно изменяющейся в диапазоне от минимального значения до максимального в зависимости от условий нагружения образца [А.С. 712729, кл. G 01 N 3/56, опубл. 30.01.80, Бюллетень 4].

Причиной, препятствующей достижению требуемого технического результата, является невозможность получения на одном образце полной информации о механизме и кинетике процесса разрушения поверхностного слоя при трении.

Наиболее близким по технической сущности к предлагаемому изобретению является образец для испытания материалов на трение, выполненный в виде цилиндрического ролика, рабочая поверхность которого состоит из секторных участков с одинаковыми дугами, длина образующей цилиндрической рабочей поверхности в пределах каждого секторного участка выбрана изменяющейся по одинаковой для всех участков зависимости, кроме того, участки рабочей поверхности ограничены цилиндрическими поверхностями одинакового радиуса, центры которых расположены на линиях, совпадающих с образующими минимальной длины соответствующих участков [А.С. 1714418, кл. G 01 N 3/56, опубл. 23.02.92, Бюллетень 7].

Причинами, препятствующими достижению требуемого технического результата, являются вероятность получения необъективных результатов испытаний в результате возникновения биения в связи с неравномерным износом рабочей поверхности образца в процессе изнашивания, а также невозможность проведения оценки характера повреждаемости на одном образце.

Задачей изобретения является разработка конструкции образца для испытания материалов на износ, позволяющей получить на одном образце полную информацию о механизме и кинетике процесса разрушения поверхностного слоя, соответствующую различным стадиям износа при трении качения с сохранением изношенных поверхностей.

Технический результат - повышение информативности, производительности и достоверности результатов испытаний.

Поставленный технический результат достигается тем, что в образце для испытания материалов на трение, выполненном в виде цилиндрического ролика с рабочей поверхностью, состоящей из участков, рабочая поверхность состоит из участков, образованных ступеньками, выполненными со скошенной под углом 12o. .. 20o боковой поверхностью, длины рабочих поверхностей ступенек равны между собой и определяются расстоянием между вершинами углов, образованных скошенными боковыми поверхностями, а разность между максимальным и минимальным диаметрами рабочей поверхности образца, образованной ступеньками, определяется соотношением

Δd = Zτmax,

где Δd=dmax-dmin - разность между максимальным и минимальным диаметрами рабочей поверхности образца, образованной ступеньками;

Zτmax - - глубина расположения максимальных касательных напряжений, возникающих при испытаниях; Zτmax = 0,5b; где b - полуширина площадки контакта в пределах каждой ступеньки, зависящая от условий испытания, размеров испытуемых образцов и свойств материала.

Полученные условия повышения информативности, производительности и достоверности результатов испытаний в предложенном образце основаны на следующем.

Необходимость выполнения условия, при котором рабочая поверхность образца для испытания материалов на трение предложенной конструкции состоит из участков, образованных ступеньками, можно объяснить следующим. При выполнении этого условия в процессе испытания имеется возможность на одном испытуемом образце получать полную фиксированную информацию о механизме и кинетике процесса разрушения поверхностного слоя материала. В результате взаимодействия с испытуемым образцом каждого из участков рабочей поверхности образца для испытания материалов на трение, образованной ступеньками разного диаметра, происходит поэтапное увеличение величины износа участков исследуемой поверхности испытуемого образца в результате увеличения числа циклов нагружения при вступлении в контакт рабочих поверхностей различных ступенек образца для испытания материалов на трение.

При последующих металлографических исследованиях поперечного шлифа, изготовленного из испытуемого образца, имеется возможность изучать механизм и кинетику развития трещины в поверхностном слое, соответствующей различным стадиям нагружения.

Необходимость выполнения условия, при котором ступеньки образца для испытания материалов на трение выполнены со скошенной под углом 12o...20o боковой поверхностью, можно объяснить следующим.

При угле меньше 12o может сказываться отрицательное влияние краевого эффекта, вызванного контактом скошенных боковых поверхностей ступенек с поверхностью испытуемого образца, на достоверность результатов. В данном случае из-за недостаточной величины угла в процессе испытания продукты износа могут не успевать удаляться из зоны контакта и будут наволакиваться на скошенные боковые поверхности ступенек, тем самым способствовать их соприкосновению с поверхностью испытуемого образца, приводя к возникновению дополнительных температур и неконтролируемых биений.

При угле, равном 12o. . .20o, независимо от условий испытаний отрицательное влияние краевого эффекта не будет сказываться на достоверности результатов испытаний, т.к. продукты износа успевают удаляться из зоны контакта и скошенные боковые поверхности ступенек не будут соприкасаться с поверхностью испытуемого образца.

При угле больше 20o в процессе испытания возможно смятие или скалывание его вершины, что будет влиять на достоверность полученных результатов вследствие возникновения значительных биений.

Необходимость выполнения условия, при котором длины рабочих поверхностей ступенек равны между собой и определяются расстоянием между вершинами углов, образованных скошенными боковыми поверхностями, можно объяснить следующим.

При невыполнении этого условия, т.е. при разной длине рабочей поверхности ступенек, в процессе испытания происходит нарушение условий контактного взаимодействия, изменение напряженного и деформированного состояния поверхностных слоев испытуемого образца, что влияет на достоверность полученных результатов испытаний.

Следует особо отметить, что изменение в незначительных пределах диаметра образца для испытания материалов на трение, связанное с наличием на его рабочей поверхности ступенек, не влияет на достоверность полученных результатов, что подтверждается многочисленными исследованиями. Так, например, в работе Доценко В. А. Изнашивание твердых тел. - Москва, 1990. - 48 с. при сопоставлении изношенных образцов различного диаметра принципиального различия в качественной картине микрорельефа поверхности не обнаружено.

Необходимость выполнения условия, при котором разность между максимальным и минимальным диаметрами рабочей поверхности образца, образованной ступеньками, определяется соотношением

Δd = Zτmax,

где Δd=dmax-dmin - разность между максимальным и минимальным диаметрами рабочей поверхности образца, образованной ступеньками;

Zτmax - глубина расположения максимальных касательных напряжений, возникающих при испытаниях; Zτmax = 0,5b; где b - полуширина площадки контакта в пределах каждой ступеньки, зависящая от условий испытания, размеров испытуемых образцов и свойств материала,

можно объяснить следующим.

При невыполнении этого условия не удается получить полную фиксированную информацию о механизме и кинетике процесса разрушения при трении качения, определяемого зарождением первичной трещины, ее ростом и распространением в зоне действия максимальных касательных напряжений с последующим выходом на поверхность испытуемого образца и отделением частицы металла от основной массы материала.

Приведенная выше формула позволяет при конкретных условиях испытания целенаправленно подходить к выбору глубины внедрения образца для испытания материалов на трение в поверхность испытуемого образца, определяемой разностью между максимальным и минимальным диаметрами рабочей поверхности образца для испытания материалов на трение, образованной ступеньками, тем самым получать полную фиксированную информацию о начальной стадии усталостного повреждения при трении качения, определяемой образованием первичной выкрошки, что в большинстве случаев оказывается определяющим при выборе конструкторских и технологических мероприятий, направленных на повышение качества высоконагруженных трибосопряжений.

Так, например, при Δd, меньшей Zτmax, глубины внедрения образца для испытания материалов на трение в поверхность испытуемого образца, а значит, и числа циклов нагружения недостаточно, чтобы образовавшаяся первичная трещина достигла своего критического размера, продолжала расти и вышла на поверхность. Таким образом, полное отделение частицы металла от основной массы материала не происходит.

При Δd, равной Zτmax, рабочая поверхность образца для испытания материалов на трение, образованная ступеньками, полностью проходит зону действия максимальных касательных напряжений, возникающих при испытании, и число циклов нагружения оказывается достаточным для зарождения первичной трещины, ее роста и выхода на поверхность испытуемого образца с отделением частицы металла от основной массы материала, что позволяет при дальнейших металлографических исследованиях на поперечном шлифе, вырезанном из одного испытуемого образца, получать полную фиксированную информацию о механизме и кинетике образования первичного разрушения.

При Δd, большей Zτmax, в процессе изнашивания участвуют не только зона с действием максимальных касательных напряжений, определяемых конкретными условиями испытания, но и более глубокие поверхностные слои испытуемого образца. Таким образом, образование первичного повреждения с отделением частицы металла от основной массы материала происходит в ходе испытания, что не позволяет зафиксировать и провести последующие исследования наиболее важной стадии начального разрушения поверхностного слоя.

Следует отметить, что количество ступенек на рабочей поверхности образца для испытания материалов на трение определяется шириной контакта трибосопряжения, а также получением требуемой информации о механизме и кинетике разрушения.

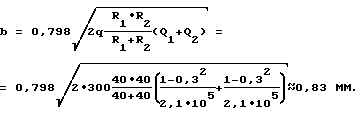

Рассчитаем глубину расположения максимальных касательных напряжений, учитывая условия испытания, геометрические размеры образцов и постоянные коэффициенты для конструкционных сталей [Перель Л.Я., Фиалатов А.А. Подшипники качения: Справочник. - М.: Машиностроение, 1992. - 606 с., Парусевич А.И. Контактная прочность деталей машин. - М.: Машиностроение, 1970. - 64 с. ].

Образец для испытания материалов на трение - ст. ШХ 15.

Испытуемый образец - ст. 45.

F=900 кгс - испытательная нагрузка;

R1=R2=40 мм,

где R1 и R2 - радиусы образца для испытания материалов на трение и испытуемого образца соответственно;

L= 3 мм - длина рабочей поверхности ступенек образца для испытания материалов на трение;

μ1 = μ2 = 0,3,

где μ1 и μ2 - коэффициент Пуассона материала образца для испытания материалов на трение и испытуемого образца соответственно (постоянный для конструкционных сталей);

E1=E2=2,1•105 MПa,

где E1 и E2 - модуль упругости материала образца для испытания материалов на трение и испытуемого образца соответственно (постоянный для конструкционных сталей);

Q1=Q2=(1-0,32)/(2,1•105),

где Q1 и Q2 - упругая постоянная материала образца для испытания материалов на трение и испытуемого образца соответственно.

Рассчитаем распределение нагрузки, действующей по ширине площадки контакта:

q=F/L=900/3=300 кгс/мм.

Рассчитаем полуширину площадки контакта:

Рассчитаем глубину расположения максимальных касательных напряжений:

Zτmax=0,5b=0,5•0,83≈0,4 мм.

Установлено, что глубина расположения максимальных касательных напряжений при выбранных условиях испытания Zτmax=0,4 мм.

Таким образом, разность между максимальным и минимальным диаметрами рабочей поверхности образца для испытания материалов на трение, образованной ступеньками, должна равняться

Δd ==dmax-dmin = Zτmax = 0,4 мм.

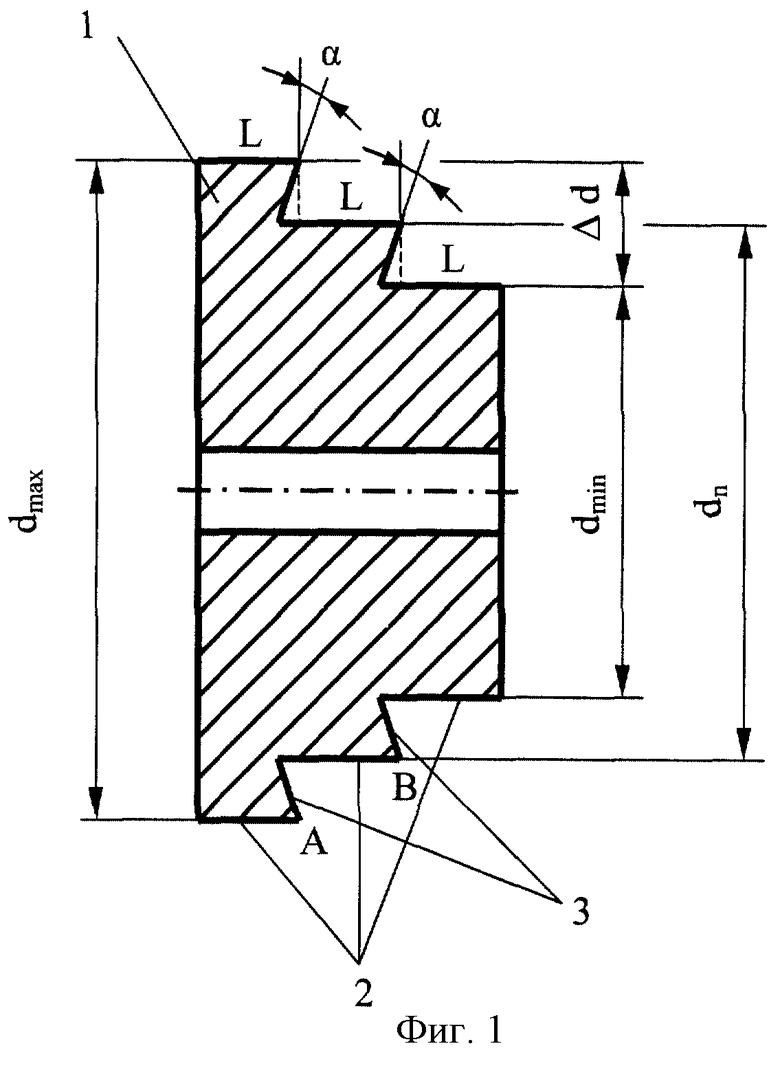

В нашем случае принимаем максимальный диаметр образца для испытания материалов на трение dmax=80 мм, минимальный диаметр dmin=79,6 мм, промежуточный диаметр dn=79,8 мм.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объеме, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательного уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "новизны" по действующему законодательству.

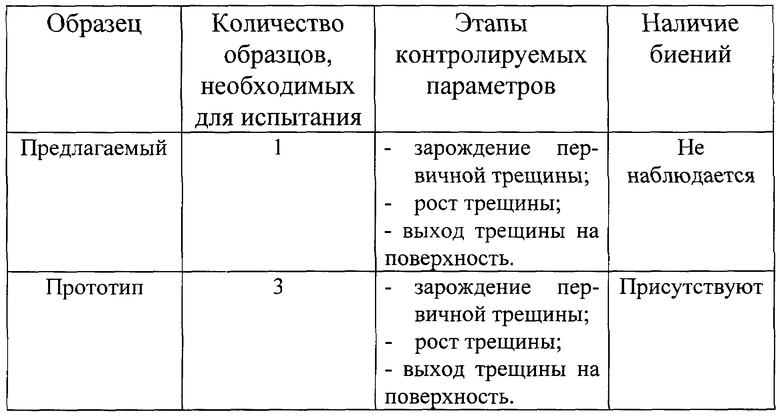

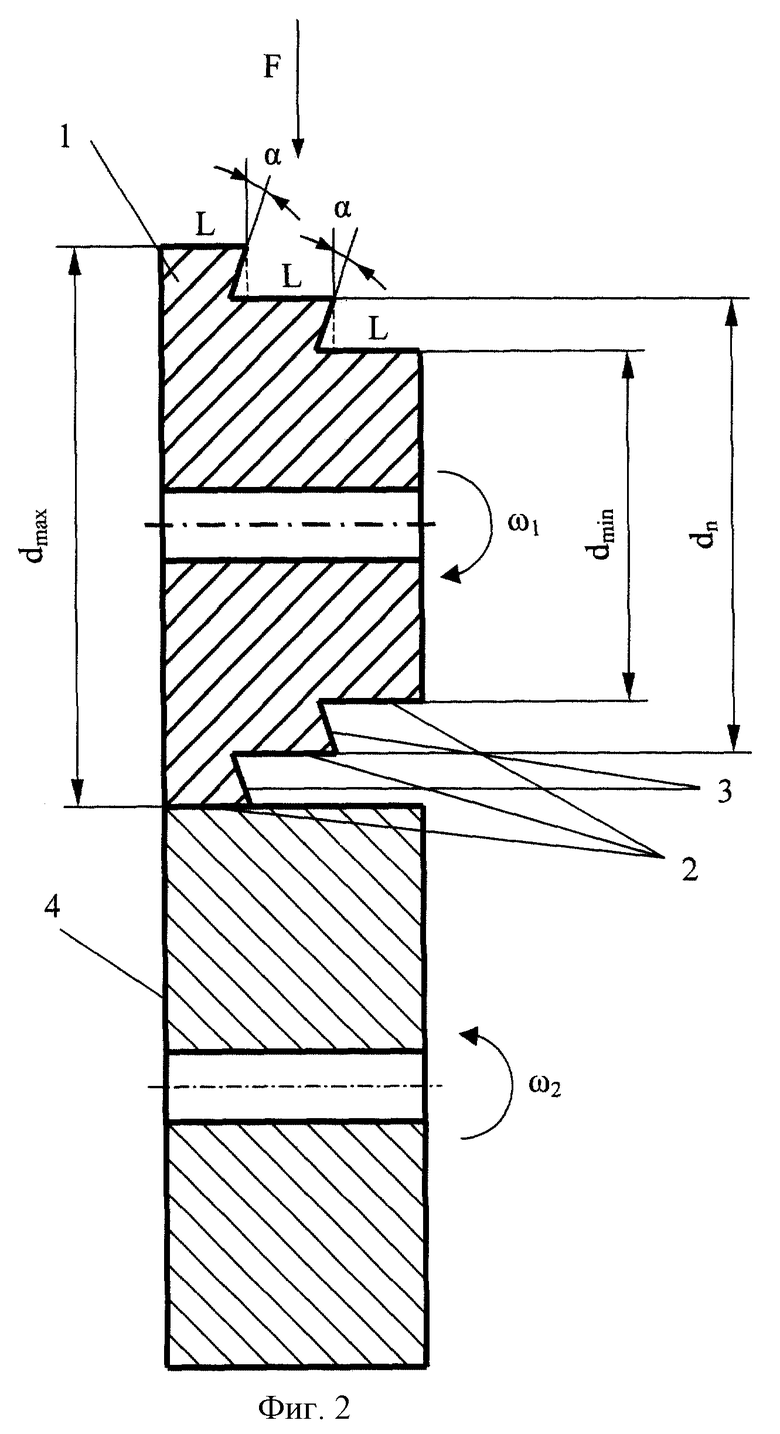

Сущность изобретения иллюстрируется чертежом, на котором представлено: фиг.1 - образец для испытания материалов на трение - поперечный разрез; фиг. 2 - узел трения на начальной стадии испытания - поперечный разрез; фиг.3 - узел трения на завершающей стадии испытания - поперечный разрез, пунктирной линией показан вид испытуемого образца на начальной стадии испытания, сплошной линией - на завершающей стадии испытания.

Образец для испытания материалов на трение 1 (фиг.1) выполнен в виде цилиндрического ролика, рабочая поверхность которого состоит из участков, образованных ступеньками 2, выполненными со скошенной под углом α, равным 12o. . . 20o, боковой поверхностью 3. Длины рабочих поверхностей ступенек L равны между собой и определяются расстоянием между вершинами А и В углов, образованных скошенными боковыми поверхностями 3. Разность Δd между максимальным dmax и минимальным dmin диаметрами рабочей поверхности образца для испытания материалов на трение 1, образованной ступеньками 2, равна глубине расположения максимальных касательных напряжений, возникающих при конкретных условиях испытания. Количество ступенек 2 на рабочей поверхности образца для испытания материалов на трение 1 определяется исходя из условий получения требуемой информации о механизме и кинетике разрушения. В нашем случае выбираем количество ступенек равным трем.

На фиг. 2 представлен узел трения, содержащий образец для испытания материалов на трение 1 и испытуемый образец 4, на начальной стадии испытания. Образец для испытания материалов на трение 1 рабочей поверхностью L ступеньки 2 с максимальным диаметром dmax с определенным усилием F поджимается к испытуемому образцу 4. Образец для испытания материалов на трение 1 и испытуемый образец 4 приводятся во вращение с угловыми скоростями ω1 и ω2 соответственно.

На фиг. 3 представлен узел трения, содержащий образец для испытания материалов на трение 1 и испытуемый образец 4, на завершающей стадии испытания. После определенного числа циклов нагружения происходит последующий контакт с испытуемым образцом 4 рабочей поверхности L ступеньки 2 образца для испытания материалов на трение 1 с промежуточным диаметром dn. При этом продолжается контакт с испытуемым образцом 4 рабочей поверхности L ступеньки 2 с максимальным диаметром dmax. При дальнейшем увеличении числа циклов нагружения в контакт с поверхностью испытуемого образца 4 вступает рабочая поверхность L ступеньки 2 образца для испытания материалов на трение 1 с минимальным диаметром dmin. При этом продолжается контакт с испытуемым образцом 4 рабочих поверхностей L ступенек 2 образца для испытания материалов на трение 1 с максимальным dmax и промежуточным dn диаметрами.

Таким образом, при использовании предложенной конструкции образца для испытания материалов на трение в процессе непрерывных испытаний осуществляется поэтапный контакт, определяемый различным числом циклов нагружения, рабочих поверхностей образца для испытания материалов на трение с испытуемым образцом, что и позволяет на одном испытуемом образце исследовать механизм и кинетику разрушения поверхностных слоев.

Пример. Испытания проводились на машине трения СМТ-1 по схеме диск по диску с модернизированным узлом нагружения, позволяющим в широком диапазоне изменять контактную нагрузку.

Условия испытания: смазочно-охлаждающая жидкость - масло индустриальное; угловая скорость вращения образцов ω = 1500 об/мин; контактная нагрузка 900 кгс.

Образец для испытания материалов на трение изготавливали из ст. ШХ 15 с твердостью 62 НRСэ. Рабочую поверхность образца для испытания материалов на трение, состоящую из участков, образованных ступеньками, выполненными со скошенной под углом 12o...20o боковой поверхностью, подготавливали механическим способом с использованием специального алмазного инструмента. Длина рабочей поверхности каждой ступеньки равнялась 3 мм. Для исследования механизма и кинетики разрушения поверхности испытуемого образца, определяемых следующими стадиями: образованием первичной трещины, ее развитием и выходом на поверхность с отделением частицы металла от основной массы материала, количество ступенек изготавливалось равным трем.

Разность между максимальным и минимальным диаметрами рабочей поверхности образца Δd, образованной ступеньками, определяемая глубиной расположения максимальных касательных напряжений Zτmax, возникающих при выбранных условиях испытания, согласно приведенным выше расчетам составляет Δd = Zτmax = 0,4 мм. Максимальный диаметр образца для испытания материалов на трение dmax=80 мм, промежуточный диаметр dn=79,8 мм, минимальный диаметр dmin=79,6 мм.

Испытуемый образец, представляющий собой ролик диаметром 80 мм с шириной рабочей поверхности 9 мм, изготавливали из ст. 45 с твердостью 50 НRСэ.

Механизм и кинетику разрушения изучали металлографическим методом с использованием микроскопа МИМ-8 на поперечных шлифах, изготовленных из испытуемых образцов.

Испытания, смысл которых заключается в поэтапном контактировании рабочих поверхностей ступенек образца для испытания материалов на трение с рабочей поверхностью испытуемого образца, осуществляются следующим образом.

На начальной стадии испытания (фиг.2) образец для испытания материалов на трение 1 рабочей поверхностью L ступеньки 2 с максимальным диаметром dmax с определенным усилием F поджимается к испытуемому образцу 4. Образец для испытания материалов на трение 1 и испытуемый образец 4 приводятся во вращение с угловыми скоростями, равными ω1 и ω2 соответственно.

После определенного числа циклов нагружения происходит последующий контакт с испытуемым образцом 4 рабочей поверхности L ступеньки 2 образца для испытания материалов на трение 1 с промежуточным диаметром dn. При этом продолжается контакт с испытуемым образцом 4 рабочей поверхности L ступеньки 2 с диаметром dmax. При дальнейшем увеличении числа циклов нагружения в контакт с поверхностью испытуемого образца 4 вступает рабочая поверхность L ступеньки 2 образца для испытания материалов на трение 1 с минимальным диаметром dmin. При этом продолжается контакт с испытуемым образцом 4 рабочих поверхностей L ступенек 2 образца для испытания материалов на трение 1 с максимальным dmax и промежуточном dn диаметрами.

Таким образом, в процессе испытания осуществился поэтапный контакт, определяемый различным числом циклов нагружения, рабочих поверхностей образца для испытания материалов на трение с испытуемым образцом, что и позволяет на одном испытуемом образце исследовать механизм и кинетику разрушения поверхностных слоев.

При завершении испытания из испытуемого образца изготавливали поперечный шлиф для проведения металлографических исследований с целью изучения механизма и кинетики разрушения поверхностного слоя при трении качения.

Установлено, что после определенного числа циклов нагружения, определяемого временем контакта рабочей поверхности ступеньки образца для испытания материалов на трение с диаметром dmin, на поверхности испытуемого образца образуется первичная трещина (фиг.4а). При увеличении числа циклов нагружения, когда в контакте с испытуемым образцом участвует рабочая поверхность ступеньки с диаметром dn, в трещину проникает масло. Когда трещина закрывается сопряженной поверхностью образца для испытания материалов на трение, выход масла из нее становится невозможным. В масле под нагрузкой в месте контакта возникает высокое давление, расширяющее стенки трещины. При увеличении числа циклов нагружения (контакт рабочей поверхности ступеньки образца для испытания материалов на трение с диаметром dn) трещина углубляется и продолжает расти наклонно к испытуемой поверхности (фиг.4б). При последующем увеличении числа циклов нагружения, когда в контакте с испытуемым образцом участвует рабочая поверхность ступеньки образца для испытания материалов на трение с диаметром dmax, трещина выходит на поверхность испытуемого образца, отделяя частицы металла от основной массы материала (фиг.4в).

Таким образом, используя предложенную конструкцию образца для испытания материалов на трение, можно на одном испытуемом образце получать полную информацию о механизме и кинетике разрушения поверхностного слоя, соответствующую различным стадиям процесса износа при трении качения с сохранением изношенных поверхностей.

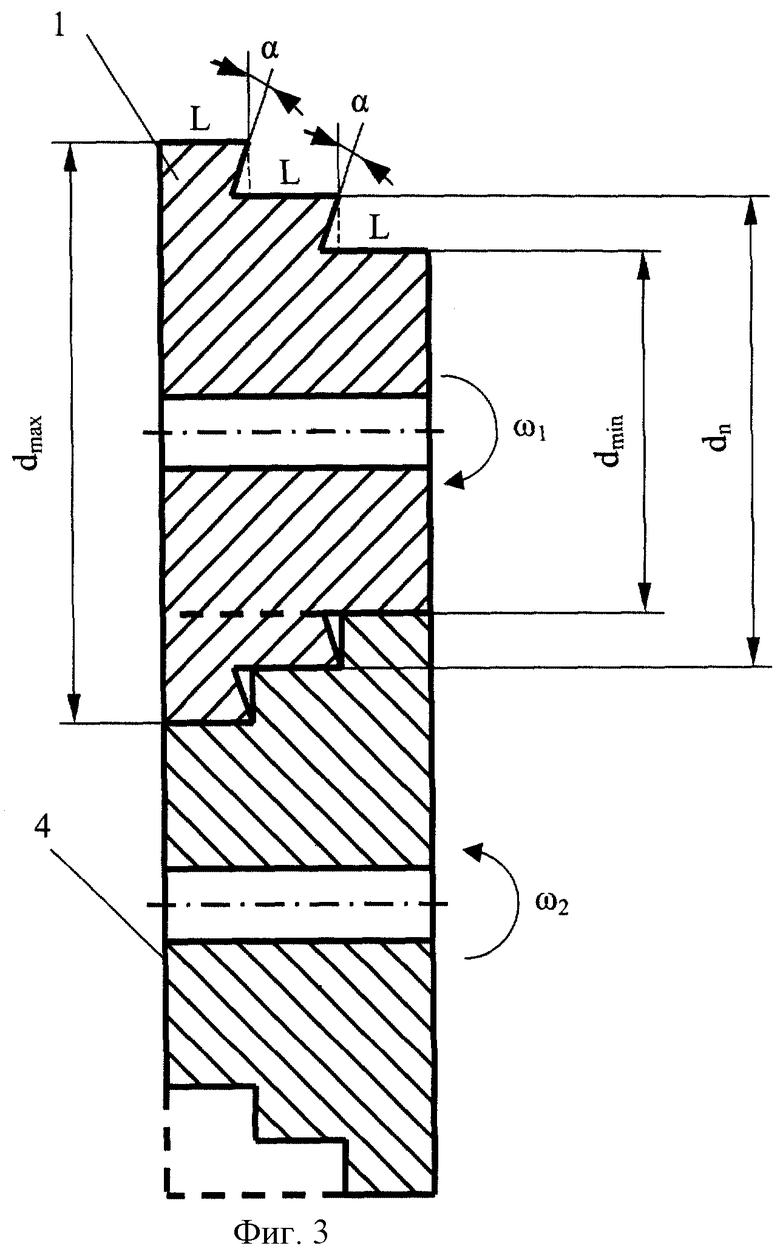

Одновременно проведены испытания на трение образца-прототипа. Результаты исследования образцов для испытания материалов на трение приведены в таблице.

Из таблицы видно, что применение предложенной конструкции образца для испытания материалов на трение приводит к повышению информативности, производительности и достоверности результатов испытаний по сравнению с образцом-прототипом.

Итак, использование предлагаемой конструкции образца для испытания материалов на трение обеспечивает:

повышение информативности испытаний на одном испытуемом образце;

повышение производительности в 3 раза;

повышение достоверности результатов испытаний (отсутствие биений) по сравнению с образцом-прототипом.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в машиностроении при восстановлении работоспособности и повышения ресурса плоских металлических изделий небольших толщин, имеющих остаточные деформации, возникающие после лазерной обработки;

- для заявленного изобретение в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2292031C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ИСПЫТАНИЯ ПЛОСКИХ ОБРАЗЦОВ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА НА ЧИСТЫЙ СДВИГ | 2015 |

|

RU2590941C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2000 |

|

RU2186094C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2267767C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 2001 |

|

RU2194263C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КАРКАСНОГО ТИПА | 1996 |

|

RU2115512C1 |

Изобретение относится к испытанию материалов на трение и может быть использовано при определении контактной прочности различных материалов, поверхностных слоев и покрытий при трении качения. Образец для испытания материалов на трение выполнен в виде цилиндрического ролика с рабочей поверхностью, состоящей из участков, образованных ступеньками. Боковые поверхности ступенек скошены, длины рабочих поверхностей ступенек равны между собой. Технический результат - повышение информативности, производительности и достоверности результатов испытаний. 4 ил., 1 табл.

Образец для испытания материалов на трение, выполненный в виде цилиндрического ролика с рабочей поверхностью, состоящей из участков, отличающийся тем, что рабочая поверхность состоит из участков, образованных ступеньками, выполненными со скошенной под углом 12-20o боковой поверхностью, длина рабочей поверхности каждой ступеньки равна между собой и определяется расстоянием между вершинами углов, образованных скошенными боковыми поверхностями, а разность между максимальным и минимальным диаметром рабочей поверхности образца, образованной ступеньками, определяется соотношением

Δd = Zτmax,

где Δd = dmax-dmin - разность между максимальным и минимальным диаметрами рабочей поверхности образца, образованной ступеньками;

Zτmax - глубина расположения максимальных касательных напряжений, возникающих при испытаниях;

Zτmax = 0,5b;

b - полуширина площадки контакта в пределах каждой ступеньки, зависящая от условий испытания, размеров испытуемых образцов и свойств материала.

| Узел трения для испытания материалов на контактную выносливость, трение и износ | 1989 |

|

SU1700440A1 |

| Узел трения для испытания материалов на контактную усталость | 1989 |

|

SU1727033A1 |

Авторы

Даты

2002-10-27—Публикация

2001-02-28—Подача