Изобретение относится к методам испытания материалов, в частности к способам определения толщины упрочненного наклепом поверхностного слоя металлических деталей, и может быть применено в дробеструйной обработке рабочих поверхностей.

Известен способ определения толщины упрочненного наклепом поверхностного слоя, заключающийся в том, что из исследуемой детали вырезают два плоских образца так, чтобы плоскости реза были перпендикулярны поверхностному слою, образцы совмещают по поверхностям упрочненного слоя так, чтобы поверхности реза лежали в одной плоскости, а перед операцией шлифования закрепляют совмещенные образцы в фиксаторе, образцы подвергают пластическому деформированию в направлении, параллельном упрочненному слою, а за искомую величину толщины принимают расстояние от наклепанной поверхности до линии начала отклонения профиля реза от плоскости (А. с. 1422081, М.Кл.4 G 01 N 3/00, 07.09.88).

Недостатком этого способа является то, что полученная величина упрочненного наклепом поверхностного слоя справедлива только для тех условий, при которых проводили упрочняющую обработку поверхности детали. Следовательно, при изменении условий необходимо вновь опытным путем определять соответствующую величину толщины упрочненного наклепом поверхностного слоя.

Наиболее близким по технической сущности является способ определения толщины упрочненного наклепом поверхностного слоя, заключающийся в том, что образец материала детали, состоящий из двух частей с полированными контактирующими поверхностями подвергают поверхностной пластической деформации и определяют границу помутнения контактирующих поверхностей, по которой судят о толщине упрочненного слоя, при этом используют образец, одна из частей которого выполнена с монотонно изменяющейся толщиной вдоль поверхности контакта, поверхностной пластической деформации подвергают эту часть со стороны, противоположной поверхности контакта, а толщину упрочненного слоя определяют по толщине этой части на границе помутнения (А.с. 1404879, М.Кл.4 G 01 N 3/00, 23.06.88).

Недостатком этого способа является необходимость дополнительного изготовления из материала детали специального образца, состоящего из двух частей и последующего поверхностного пластического деформирования этого образца - свидетеля; при этом использование визуального контроля границы помутнения для определения толщины упрочненного слоя является весьма неточным. Очевидно, что этот способ не позволяет прогнозировать величину толщины упрочненного наклепом поверхностного слоя при различных сочетаниях уровней твердости материала детали и материала упрочняющего инструмента.

Известные способы имеют низкий технический уровень при их использовании для определения величины толщины упрочненного наклепом поверхностного слоя металлических деталей, потому, что они не позволяют прогнозировать величину толщины упрочненного наклепом поверхностного слоя при различных сочетаниях уровней твердости материала детали и материала упрочняющего инструмента, а для реализации в конкретных условиях упрочнения требуют изготовления специальных образцов - свидетелей.

В связи с этим, важнейшей задачей является создание нового способа, позволяющего прогнозировать величину толщины упрочненного наклепом поверхностного слоя при различных сочетаниях уровней твердости материала детали и материала упрочняющего инструмента в виде дроби, что достигается получением нового соотношения между динамической твердостью материала дроби и диаметром остаточного отпечатка, полученного при ударном нагружении; установление новых взаимосвязей для определения величины толщины упрочненного наклепом поверхностного слоя по величине диаметра ударного отпечатка, образованного при близких по величине динамических твердостей материалов детали и дроби, тем самым достигнуты новые результаты по получению более точных параметров упрочненного наклепом поверхностного слоя.

Техническим результатом заявленного способа является создание нового способа определения толщины упрочненного наклепом поверхностного слоя металлических деталей при дробеструйной обработке, обеспечивающего прогнозирование величины толщины упрочненного наклепом поверхностного слоя по величине диаметра ударного отпечатка, полученного при регулируемом соотношении динамической твердости материала детали и динамической твердости материала дроби. Это позволяет решить техническую задачу управления величиной толщины упрочненного наклепом поверхностного слоя при назначении режимов упрочнения дробью различных деталей машин, в том числе и тех, твердость материала которых близка или даже больше твердости материала дроби: цементированных зубьев зубчатых колес, рессор, пружин и т.п.

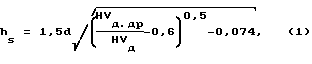

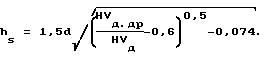

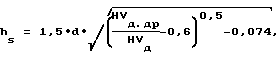

Указанный технический результат достигается тем, что в способе определения толщины упрочненного наклепом поверхностного слоя металлических деталей при дробеструйной обработке материал детали подвергают поверхностной пластической деформации до получения остаточного отпечатка на поверхности детали, по которому судят о толщине упрочненного наклепом поверхностного слоя, при этом измеряют диаметр d остаточного отпечатка на поверхности детали и определяют соотношение статической твердости материала дроби HVдр и статической твердости материала детали HV, по которому определяют соотношение динамической твердости материала дроби HVд,др и динамической твердости материала детали HVд и получают величину толщины упрочненного наклепом поверхностного слоя по формуле

где d - диаметр остаточного отпечатка на поверхности детали;

HVд.др = HVдр•ηдр - динамическая твердость материала дроби;

HVдр - статическая твердость материала дроби;

ηдр - динамический коэффициент твердости материала дроби;

HVд = HV•η - динамическая твердость материала детали;

HV - статическая твердость материала детали;

η - динамический коэффициент твердости материала детали.

Существенным отличием предлагаемого способа является то, что определяют соотношение статической твердости материала дроби и статической твердости материала детали, по которому определяют соотношение динамической твердости материала дроби и динамической твердости материала детали. Это позволяет наиболее полно учесть реальные условия ударного силового контактного взаимодействия упрочняемой поверхности детали с дробью при различном соотношении твердости материала детали и твердости материала дроби.

Существенным отличием предлагаемого способа является введение соотношения динамической твердости материала детали и динамической твердости материала дроби и параметрами остаточного отпечатка, полученного при ударном нагружении, что позволило установить новые взаимосвязи между соотношением динамической твердости материала детали и динамической твердости материала дроби с учетом параметров остаточного отпечатка и величины упрочненного наклепом поверхностного слоя и предложить формулу для определения толщины при различных сочетаниях уровней твердостей материалов детали и дроби, в том числе и в тех случаях, когда динамическая твердость материала детали больше или близка к динамической твердости материала дроби.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня, заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения действий на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Способ определения толщины упрочненного наклепом поверхностного слоя металлических деталей реализуется следующим образом.

Измеряют статическую твердость материала дроби HVдр и статическую твердость материала детали HV согласно ГОСТ 2999-75 "Металлы. Метод измерения твердости алмазной пирамидой по Виккерсу". Отметим, что в качестве числа твердости выбрана твердость по Виккерсу НV, поскольку она позволяет по единой шкале определять твердость от самых мягких до самых твердых материалов.

Определяют соотношение статической твердости материала дроби и статической твердости материала детали  , по которому определяют соотношение динамической твердости материала дроби HVд,др и динамической твердости материала детали HVд. Для этого дополнительно определяют динамический коэффициент твердости материала дроби ηдр и динамический коэффициент твердости материала детали η; эти коэффициенты можно определить как экспериментальным путем, так и определить в зависимости от статической твердости по эмпирическим формулам, приведенным в книге Гудкова А.А., Славского Ю.И. Методы измерения твердости материалов и сплавов. - М.: Металлургия, 1982. - 168 с., на с. 94, формула 88.

, по которому определяют соотношение динамической твердости материала дроби HVд,др и динамической твердости материала детали HVд. Для этого дополнительно определяют динамический коэффициент твердости материала дроби ηдр и динамический коэффициент твердости материала детали η; эти коэффициенты можно определить как экспериментальным путем, так и определить в зависимости от статической твердости по эмпирическим формулам, приведенным в книге Гудкова А.А., Славского Ю.И. Методы измерения твердости материалов и сплавов. - М.: Металлургия, 1982. - 168 с., на с. 94, формула 88.

Определяют динамическую твердость материала дроби

HVд.др = HVдр•ηдр (2)

и определяют динамическую твердость материала детали

HVд = HV•η (3)

а затем определяют соотношение динамических твердостей материала дроби и материала детали -

Материал детали подвергают поверхностной пластической деформации путем дробеструйной обработки.

Измеряют диаметр достаточного отпечатка на поверхности детали.

Получают величину толщины упрочненного наклепом поверхностного слоя по формуле (1)

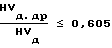

При использовании последней формулы следует иметь в виду, что если динамическая твердость материала дроби HVд,др существенно меньше динамической твердости материала детали HVд, то при соотношении динамических твердостей  на поверхности испытуемой детали при ударе дроби не образуется остаточный отпечаток (то есть слишком мягкая дробь просто сплющивается), а, следовательно, толщина упрочненного слоя равна нулю. С увеличением соотношения динамических твердостей

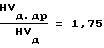

на поверхности испытуемой детали при ударе дроби не образуется остаточный отпечаток (то есть слишком мягкая дробь просто сплющивается), а, следовательно, толщина упрочненного слоя равна нулю. С увеличением соотношения динамических твердостей  , толщина hs упрочненного слоя возрастает, достигая наибольшего значения, равного hs=1,5d при

, толщина hs упрочненного слоя возрастает, достигая наибольшего значения, равного hs=1,5d при  . Как показали наши исследования дальнейший рост соотношения

. Как показали наши исследования дальнейший рост соотношения  не приводит к увеличению hs.

не приводит к увеличению hs.

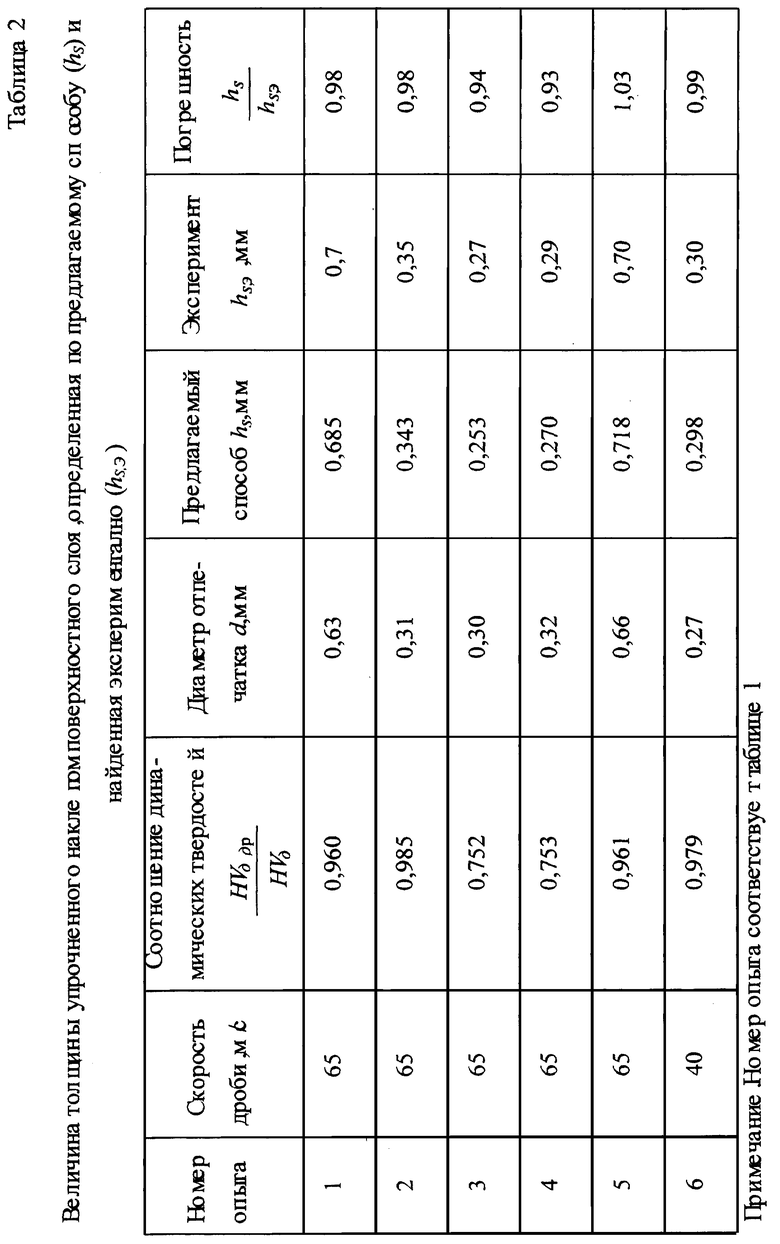

Проведена экспериментальная проверка предложенного способа.

Определение толщины упрочненного наклепом поверхностного слоя провели на деталях изготовленных из стали 25ХГТ, поверхность которых была предварительно подвергнута цементации, а также из стали 18ХГТ, поверхность которых была предварительно подвергнута нитроцементации. Указанные виды химико-термической обработки деталей проводят с целью повышения твердости поверхности и часто используются в промышленности, например, при изготовлении зубьев зубчатых колес. Для дробеструйной упрочняющей обработки использовали различные виды дроби: стальную литую (ДСЛ-1) и рубленую (ДСР-1) дробь, чугунную дробь (ДЧЛ-2) с различными диаметрами (от 0,8 до 2,0 мм).

Статическую твердость по Виккерсу материала дроби и статическую твердость материала детали измеряли согласно ГОСТ 2999-75. Результаты показаны в таблице 1; там же показаны соотношения статической твердости материала дроби и статической твердости материала детали.

Динамические коэффициенты твердости определяли в зависимости от статической твердости согласно эмпирической зависимости, приведенной в названной выше книге Гудкова А.А., Славского Ю.И. на с. 94. Значения этих коэффициентов для материала дроби и материала детали приведены в таблице 1.

По формулам HVд.др = HVдр•ηдр и HVд = HV•η определяют динамическую твердость материала дроби HVд.др и определяют динамическую твердость материала детали HVд. Соотношение этих динамических твердостей показано в таблице 2.

Материал детали подвергали поверхностной пластической деформации дробеструйной обработкой; при этом скорости полета дроби соответствовали обычно используемым при дробеструйной обработке - 40...65 м/с.

После дробеобработки измеряли диаметр d остаточного отпечатка. Измерение проводили с помощью малого инструментального микроскопа МИМ-2. Каждый отпечаток измеряли в двух взаимно перпендикулярных направлениях; на поверхности каждой детали измеряли 5...8 отпечатков и находили среднее значение диаметра, которое указано в таблице 2. Величину толщины hs упрочненного наклепом поверхностного слоя детали определяли по формуле (1).

Полученные значения толщины hs сопоставили с результатами прямого измерения толщины hs,э наклепанного слоя на специально изготовленном косом шлифе поверхности детали методом твердости.

Как видно из таблицы 2, погрешность определения упрочненного наклепом поверхностного слоя не превышает 6% по сравнению с толщинами, полученными в результате прямого измерения(отметим - весьма трудоемкого).

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения толщины упрочненного наклепом поверхностного слоя не превышает 6%. Предложенный способ позволяет определять толщину упрочненного наклепом поверхностного слоя в условиях, когда твердость поверхности детали больше или соизмерима с твердостью материала дроби. Это дает возможность использовать способ при комбинированных упрочняющих технологиях: предварительно проводят термическое или термохимическое упрочнение (закалка, цементация, нитроцементация и т.п.), а затем осуществляют поверхностное пластическое деформирование поверхности детали дробеобработкой.

Способ позволяет управлять толщиной упрочненного наклепом поверхностного слоя путем изменения соотношения динамических твердостей материала дроби и материала детали, что дает возможность реализовать оптимальную с точки зрения усталостной прочности величину толщины упрочненного слоя.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения совокупности условий:

- способ, воплощающий заявленное изобретение, представляет собой новую технологию определения толщины упрочненного наклепом поверхностного слоя, обеспечивающую одновременный учет всех существенных для величины толщины упрочненного наклепом поверхностного слоя факторов: диаметра остаточного отпечатка на поверхности детали, соотношения динамической твердости материала дроби и динамической твердости материала детали, что позволяет существенно повысить точность при определении толщины упрочненного наклепом поверхностного слоя;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы изобретения, подтверждена возможность его осуществления с помощью выше описанных в заявке или известных до даты приоритета средств и методов;

- способ, воплощающий заявленное изобретение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ УПРОЧНЕННОГО НАКЛЕПОМ ПОВЕРХНОСТНОГО СЛОЯ | 1996 |

|

RU2121660C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2168552C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ МАЛОЙ ЖЕСТКОСТИ | 1993 |

|

RU2085355C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

Изобретение относится к методам исследования свойств материалов при дробеструйной обработке рабочих поверхностей деталей из исследуемых материалов. Способ определения толщины упрочненного наклепом поверхностного слоя металлических деталей при дробеструйной обработке заключается в том, что материал детали подвергают поверхностной пластической деформации до получения остаточного отпечатка на поверхности детали, измеряют диаметр остаточного отпечатка на поверхности детали и определяют соотношение статической твердости материала дроби и статической твердости материала детали, по которому определяют соотношение динамической твердости материала дроби и динамической твердости материала детали, исходя из которого расчетным путем определяют толщины упрочненного наклепом поверхностного слоя. Данное изобретение обеспечивает возможность управления величиной толщины упрочненного наклепом поверхностного слоя при назначении режимов упрочнения дробью разнообразных по твердости деталей машин. 2 табл.

Способ определения толщины упрочненного наклепом поверхностного слоя металлических деталей при дробеструйной обработке, заключающийся в том, что материал детали подвергают поверхностной пластической деформации до получения остаточного отпечатка на поверхности детали, по которому судят о толщине упрочненного наклепом поверхностного слоя, отличающийся тем, что измеряют диаметр остаточного отпечатка на поверхности детали и определяют соотношение статической твердости материала дроби и статической твердости материала детали, по которому определяют соотношение динамической твердости материала дроби и динамической твердости материала детали и получают величину толщины упрочненного наклепом поверхностного слоя по формуле

где d - диаметр остаточного отпечатка на поверхности детали;

HVд.др = HVдрηдр - динамическая твердость материала дроби;

НVдp - статическая твердость материала дроби;

ηдр - динамический коэффициент твердости материала дроби;

HVд = HVη - динамическая твердость материала детали;

HV - статическая твердость материала детали;

η - динамический коэффициент твердости материала детали.

| Способ определения толщины упрочненного наклепом поверхностного слоя | 1986 |

|

SU1404879A1 |

| Способ определения толщины упрочненного наклепом поверхностного слоя | 1987 |

|

SU1422081A2 |

| Способ определения толщины упрочненного наклепом поверхностного слоя | 1978 |

|

SU729479A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА | 1992 |

|

RU2066859C1 |

| Способ определения сопротивления упрочненного наклепом материала распространению трещины | 1982 |

|

SU1017956A1 |

| E 3438665 А1, 15.05.1985 | |||

| СПОСОБ ЛЕЧЕНИЯ ПТОЗА ВЕРХНЕГО ВЕКА ТЯЖЕЛОЙ СТЕПЕНИ | 1996 |

|

RU2128977C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

2002-12-10—Публикация

2001-03-05—Подача