Настоящее изобретение относится к способу получения экструдируемого изделия, в котором экструдируемый материал выдавливают из экструдера, по меньшей мере, через два кольцевых питающих зазора, которые расположены один внутри другого в радиальном направлении и которые предусмотрены между ротором и статором, причем экструдируемый материал выдавливают из экструдера посредством вращения роторов.

Кроме того, настоящее изобретение относится также и к устройству для получения экструдируемого изделия, причем устройство содержит, по меньшей мере, два кольцевых питающих зазора, которые расположены один внутри другого в радиальном направлении и которые предусмотрены между статором и вращающимся ротором, а экструдируемый материал выдавливается из экструдера посредством вращения роторов.

И наконец, настоящее изобретение относится также к экструдированному изделию, которое ориентировано радиально, по меньшей мере, по своей наружной поверхности.

В патенте США 3314108 раскрыт экструдер, в котором вращающийся ротор размещен внутри рамы, а внутри ротора дополнительно размещена неподвижная оправка, при этом между ротором и рамой и, соответственно, между ротором и оправкой образованы питающие зазоры, причем экструдируемый материал подается из экструдера через питающие зазоры посредством вращения ротора, который снабжен канавками. В таком экструдере очень трудно осуществить регулирование температуры экструдируемого материала, потому что это может быть осуществлено только лишь либо через расположенную снаружи раму, либо через расположенную внутри оправку. Если для экструдируемой продукции требуется обеспечить ориентацию по окружности, то в рассматриваемом экструдере, а также и в других известных экструдерах должен быть применен отдельный ориентирующий инструмент, который размещается за мундштуком. Приспособление такого рода раскрыто, например, в заявке WO 95/24304. Дополнительное применение такого отдельного ориентирующего инструмента, естественно, усложняет устройство и затрудняет его применение. Кроме того, при экструдировании, например, пленки необходимо применять еще какое-либо другое, трудно проворачиваемое устройство для компенсации изменений по толщине.

В патенте Германии 1961078 раскрыт экструдер, в котором вращающийся ротор смонтирован на подшипниках и в котором внутри ротора размещен конический статор, при этом между ротором и статором имеется конический питающий зазор, через который экструдируемый материал выдавливается из мундштука данного устройства, поступая туда по канавкам ротора при его вращении. И в этом случае также трудно осуществить регулирование температуры экструдируемого материала, так как регулироваться может температура той части, которая расположена внутри питающего зазора. Кроме того, обеспечение охлаждения ротора представляет собой серьезную проблему, поскольку ротор заключен внутри рамы. К тому же, экструдер требует применения отдельного инструмента, размещаемого за мундштуком для того, чтобы обеспечить ориентацию либо компенсацию в связи с отклонением по толщине. Конструкция такого экструдера в целом довольно громоздка и сложна.

Целью настоящего изобретения является создание способа и устройства, при применении которых могут быть устранены вышеупомянутые проблемы. Другая цель заключается в получении экструдированного изделия с очень хорошими свойствами.

Способ в соответствии с настоящим изобретением отличается тем, что статор располагают между питающими зазорами таким образом, что снаружи относительно крайнего внешнего зазора имеется ротор, и внутри статора имеется, по меньшей мере, один ротор.

Кроме того, устройство в соответствии с настоящим изобретением отличается тем, что статор расположен между питающими зазорами таким образом, что снаружи относительно крайнего внешнего зазора имеется ротор, и внутри статора имеется, по меньшей мере, один ротор.

Экструдированное изделие в соответствии с настоящим изобретением отличается тем, что содержит в толще своего материала непрерывные волокна, проложенные в осевом направлении.

Сущность изобретения состоит в том, что экструдер содержит, по меньшей мере, два кольцевых питающих зазора, между которыми находится неподвижный статор, а снаружи относительно крайнего внешнего питающего зазора предусмотрен вращающийся ротор. Внутри статора имеется, по меньшей мере, один вращающийся ротор. В предпочтительном варианте осуществления изобретения сквозь статор подают непрерывные волокна. Другой предпочтительный вариант осуществления изобретения заключается в том, что волокна могут также подавать и сквозь вращающийся ротор или через втулку. Кроме того, непрерывные волокна могут быть натянуты растяжением экструдированного изделия, в толщу которого непрерывные волокна подаются.

Настоящее изобретение имеет преимущество, состоящее в том, что ориентирование экструдируемой продукции в радиальном направлении может быть обеспечено без применения отдельного ориентирующего узла. Другое его преимущество состоит в том, что, например, в процессе получения пленок компенсацию в связи с отклонением их по толщине можно при применении предложенного устройства обеспечить легко и просто. Кроме того, легко также внутри статора разместить средства подогрева и охлаждения с тем, чтобы обеспечить возможность легкого и эффективного регулирования температуры экструдируемого материала, когда средство для регулирования температуры располагается между разными слоями экструдируемой продукции, что на практике невозможно осуществить применительно к обычному экструдеру. При применении устройства в соответствии с настоящим изобретением в равной степени легко производится переработка пластмассы как в виде порошка, так и в виде гранул, не требуя при этом каких-либо изменений в конструкции устройства. Помимо этого, когда в устройство подаются непрерывные волокна, имеется возможность получить очень прочное изделие, которое имеет поле ориентации в радиальном направлении и содержит в качестве арматуры непрерывные волокна, проложенные в осевом направлении.

Более подробно описание настоящего изобретения приводится ниже со ссылками на прилагаемые чертежи, на которых:

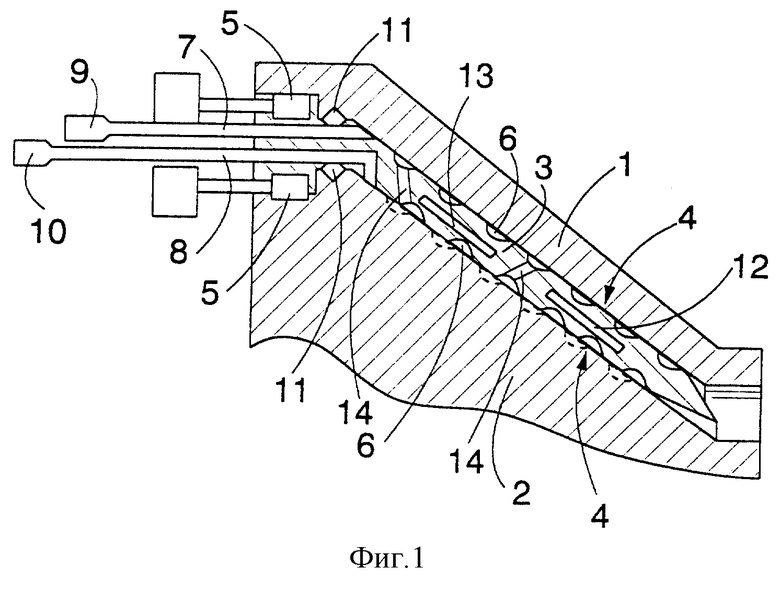

Фиг. 1 схематически изображает устройство в соответствии с настоящим изобретением, вид сбоку, поперечный разрез;

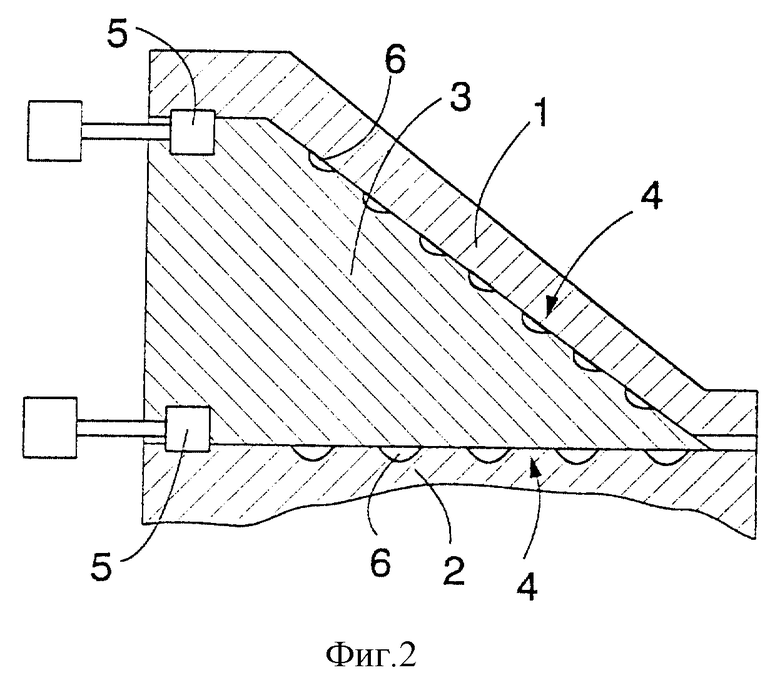

Фиг. 2 - другой вариант устройства в соответствии с настоящим изобретением, вид сбоку, поперечный разрез;

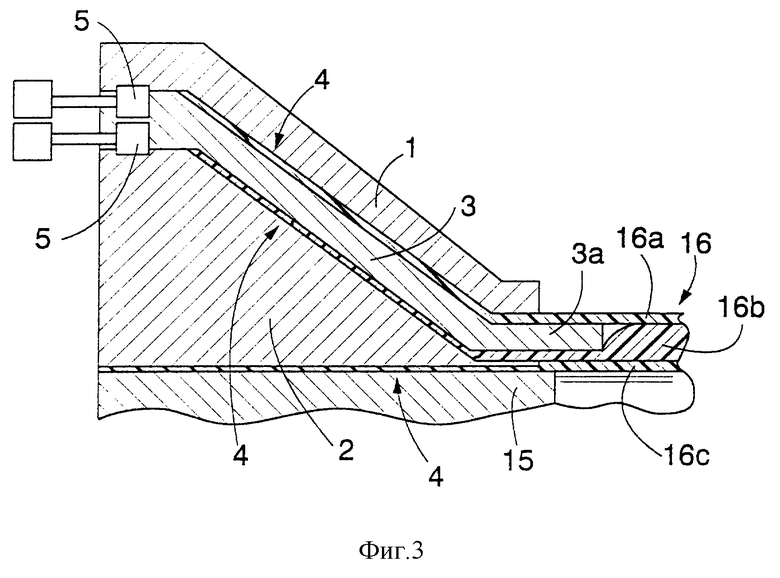

Фиг. 3 - третий вариант устройства в соответствии с настоящим изобретением, вид сбоку, поперечный разрез;

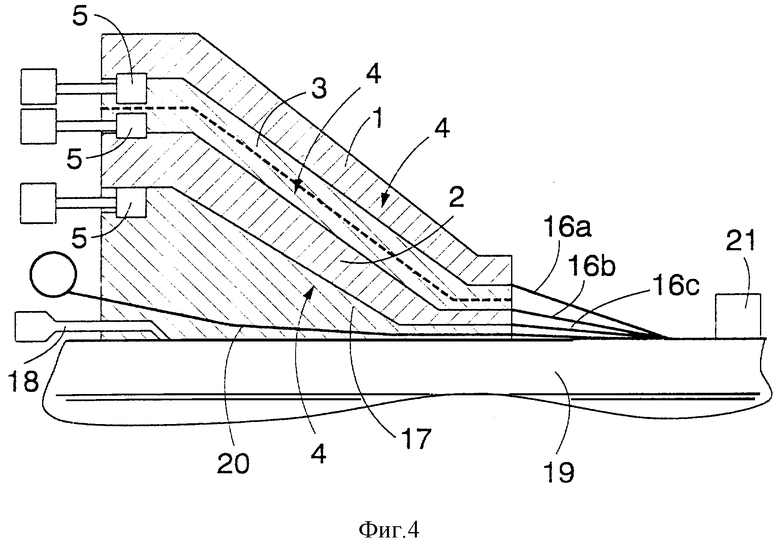

Фиг. 4 - четвертый вариант устройства в соответствии с настоящим изобретением, вид сбоку, поперечный разрез.

Устройство, показанное на фиг. 1, имеет наружный ротор 1, внутренний ротор 2 и расположенный между ними статор 3. Статор 3 выполнен коническим, поверхность наружного ротора 1 и поверхность внутреннего ротора 2 выполнены также коническими, по меньшей мере, со стороны статора 3, при этом между наружным ротором 1 и статором 3 образован кольцевой конический питающий зазор 4 и между внутренним ротором 2 и статором 3 образован соответствующий кольцевой конический питающий зазор 4, расположенный внутри по отношению к вышеупомянутому питающему зазору 4 в радиальном направлении. Для приведения наружного ротора 1 и внутреннего ротора 2 во вращение предусмотрены средства 5 вращения. В состав средств 5 вращения входят двигатель и, например, зубчатые колеса или система шестерен. В качестве двигателя может использоваться, например, гидромотор или электродвигатель, либо какой-нибудь другой двигатель, пригодный для использования с таким назначением и известный сам по себе. Если средства 5 вращения включают в свой состав систему шестерен, то с помощью этой системы можно по желанию регулировать скорость вращения роторов 1 и 2. С другой стороны, когда используется, например, электродвигатель, отпадает необходимость применения с этой целью системы шестерен, так как скорость вращения роторов 1 и 2 может легко регулироваться посредством регулирования скорости вращения электродвигателя известным по сути способом. Для привода каждого ротора может предусматриваться одно или несколько средств 5 вращения. Кроме того, возможно также применение одного общего средства 5 вращения или пары таких средств для привода во вращение как наружного ротора 1, так и внутреннего ротора 2, при этом каждый ротор приводится во вращение общим для них зубчатым колесом таким образом, что роторы 1 и 2 будут, естественно, вращаться в противоположных направлениях. Если каждый ротор имеет свой собственный привод, то направление вращения роторов может, естественно, выбираться таким образом, чтобы они вращались либо в одном и том же, либо в противоположных направлениях. Статор 3 снабжен канавками 6, расположенными с каждой стороны его, обращенной к роторам 1 и 2, в результате чего при вращении роторов 1 и 2 происходит выдавливание экструдируемого материала из экструдера под воздействием канавок. Внутренний ротор 2 может также содержать канавки, которые показаны пунктирной линией на соответствующей фигуре в прилагаемых чертежах, благодаря чему из экструдера может эффективно выдавливаться также и материал, имеющий большой молекулярный вес.

Экструдер содержит также первый подающий трубопровод 7, по которому экструдируемый материал может подаваться в промежуток между статором 3 и наружным ротором 1. Материал, подаваемый в первый подающий трубопровод 7, поступает из питающего приспособления 9. В качестве питающего приспособления 9 может применяться, например, питающий шнек, насос либо какое-нибудь другое приспособление, известное само по себе. При применении питающего приспособления возможно осуществить регулировку количественного показателя потока подаваемого материала, поступающего в подающий трубопровод. В дополнение к этому экструдер содержит также второй подающий трубопровод 8, по которому экструдируемый материал может подаваться в промежуток между статором 3 и внутренним ротором 2. Соответственно, материал подается во второй подающий трубопровод 8 с помощью второго питающего приспособления 10. Первый подающий трубопровод 7 и второй подающий трубопровод 8 могут быть легко размещены внутри статора 3. В ходе проведенных экспериментов было установлено, что трудно обеспечить высокую производительность экструдера при большом размере его по окружности. Однако в устройстве в соответствии с настоящим изобретением легко можно разместить несколько средств для подачи материала через статор 3. В этом случае подачу материала можно обеспечить через несколько точек, размещенных по окружности экструдера, а при желании можно также обеспечить подачу разных материалов с помощью нескольких питающих приспособлений. Кроме того, можно также очень легко и эффективно обеспечить временный подогрев экструдера снаружи, например, газовым пламенем. Газовый подогрев осуществляется очень быстро и с высокой точностью, и его легко можно использовать применительно к устройству в соответствии с настоящим изобретением, так как при вращении наружного ротора 1 обеспечивается равномерное его прогревание с помощью газового подогрева, направленного на ротор.

Наружный ротор 1 и внутренний ротор 2 смонтированы на статоре 3 с помощью подшипников 11. При этом подшипники 11 размещены таким образом, чтобы они ограничивали перемещение роторов 1 и 2 в обе стороны в осевом направлении экструдера. В качестве подшипников 11 могут применяться, например, конические подшипники. В частности, благодаря креплению наружного ротора 1 с помощью подшипников к статору 3 отпадает необходимость в применении расположенных снаружи наружного ротора 1 сложных и тяжелых опорных конструкций, которые осложнили бы охлаждение наружного ротора 1 в рассматриваемом случае.

Статор 3 может содержать нагревательное средство 12, например электрические сопротивления, благодаря чему экструдируемый материал может подогреваться, главным образом, изнутри средней своей зоны при прохождении материала через статор 3, что делает такой подогрев эффективным. Соответственно, может иметься также и охлаждающее средство 13, размещенное внутри статора, благодаря чему может быть также осуществлено быстрое и эффективное охлаждение, т.е. может быть обеспечено эффективное регулирование температуры экструдера. Точное регулирование температуры имеет важное значение при экструдировании, например, определенных материалов, чувствительных к нагреву, когда в начальной секции шнека может с помощью охлаждающего средства 13 поддерживаться низкая температура. К таким материалам относятся, например, полиэтилены, имеющие большой молекулярный вес и содержащие абсорбированную сшивающую перекись, вступление которой в реакцию внутри экструдера не предусматривается. Одно за другим в осевом направлении могут быть размещены несколько охлаждающих средств 13 таким образом, что экструдер будет содержать несколько отдельных охлаждающих секций, следующих друг за другом в осевом направлении. В ходе проведенных экспериментов было установлено, что при интенсивном охлаждении подающей секции экструдера наблюдается повышение его производительности.

Посредством приведения наружного ротора 1 и внутреннего ротора 2 во вращение легко можно добиться ориентации наружной и внутренней поверхности экструдируемой продукции в радиальном направлении при применении устройства, изображенного на фиг. 1. Материал изделия может также содержать штапельные волокна, в результате чего ориентация его в радиальном направлении может становиться еще более эффективной. Кроме того, легко можно также обеспечить нециклическое вращение роторов 1 и 2, что позволяет добиться получения меньших значений наибольшего допустимого отклонения размеров от номинальной их величины, например в производстве тонких пленок, потому что можно при этом избежать накопления возможных отклонений по их толщине.

Статор 3 может содержать отверстия 14, выполненные сквозными, благодаря чему некоторая часть экструдируемого материала может перетекать по отверстиям 14 с одной стороны статора 3 на другую. С помощью отверстий 14 возможна становится балансировка перепадов давлений, которые могут возникнуть по разные стороны статора 3, а перемешивание экструдируемого материала может при этом осуществляться с достаточной эффективностью.

На фиг.2 представлен схематически другой вариант устройства в соответствии с настоящим изобретением, показанный в виде сбоку в поперечном разрезе. Номера ссылочных позиций на фиг. 2 соответствуют указанным на фиг.1. Для большей ясности на фиг. 2, а также и на последующих фиг.3 и 4 не показаны нагревательные и охлаждающие средства, питающие приспособления, подающие трубопроводы или подшипниковые узлы крепления роторов. В данном варианте устройства поверхность статора 3 со стороны внутреннего ротора 2 выполнена цилиндрической, и сам внутренний ротор 2 соответственно выполнен полностью цилиндрическим. Наружная поверхность статора 3 и наружный ротор 1 могут также быть выполнены цилиндрическими, но питающие зазоры между статором и роторами в наиболее предпочтительном исполнении выполняются коническими, благодаря чему спирали, образуемые канавками 6, могут быть размещены в осевом направлении в пределах расстояния, более короткого, чем в цилиндрическом экструдере. Канавки 6 питающего зазора 4, расположенного между статором 3 и внутренним ротором 2, размещены относительно питающего зазора 4 с внутренней стороны во внутреннем роторе 2. Выполнить канавки 6 снаружи ротора 2 значительно легче, чем внутри статора 3. В ходе проведенных экспериментов было также установлено, что наилучшая для экструдера производительность достигается в том случае, когда роторы также содержат канавки 6, по меньшей мере, в пределах какой-то их части.

Фиг. 3 изображает третий вариант устройства в соответствии с настоящим изобретением, показанный в виде сбоку в поперечном разрезе. Номера ссылочных позиций на фиг.3 соответствуют указанным на фиг.1 и 2. Для большей ясности на фиг.3 и 4 не показаны канавки, выполненные в роторе и/или статоре. Внутри внутреннего ротора 2 имеется неподвижный внутренний стержень 15, вследствие чего экструдируемый материал может подаваться также и по питающему зазору 4, расположенному между внутренним ротором 2 и внутренним стержнем 15, обеспечивая получение трехслойного экструдированного изделия 16. Таким изделием 16 может являться, к примеру, труба, пленка, оболочка кабеля либо какое-нибудь другое аналогичное изделие. Наружный слой 16а изделия 16 выдавливается через питающий зазор 4, расположенный между наружным ротором 1 и статором 3, средний слой 16b выдавливается через питающий зазор 4 между внутренним ротором 2 и статором 3, а внутренний слой 16с выдавливается соответственно через питающий зазор 4 между внутренним ротором 2 и внутренним стержнем 15. Статор 3 на своем конце содержит удлинение За, обеспечивающее получение пустого пространства, которое медленно заполняется вспенивающимся средним слоем 16b.

На фиг. 4 схематически изображен четвертый вариант устройства в соответствии с настоящим изобретением, показанный в виде сбоку в поперечном разрезе. Номера позиций на фиг.4 соответствуют указанным на фиг.1-3. Внутри внутреннего ротора 2 имеется втулка 17. Эта втулка 17 может либо быть выполнена неподвижной, либо она может приводиться во вращение с помощью вращающего средства 5. Экструдер, представленный на фиг.4, скомпонован таким образом, чтобы обеспечивать нанесение покрытия на поверхность изделия 19, которое должно иметь такое покрытие. Таким изделием 19, на которое наносится покрытие, может являться, к примеру, кабель или труба, на которых должно иметься соответствующее покрытие. Экструдер дополнительно содержит подающее средство 18, с помощью которого в промежуток между втулкой 17 и изделием 19, на которое наносится покрытие, может подаваться пластическая масса или защитный газ для образования еще одного слоя, либо в вышеупомянутом промежутке посредством отсасывания воздуха может создаваться отрицательное давление. Во втулке 17 выполняются мелкие отверстия, направленные в осевом направлении и предназначенные для подачи через втулку 17 непрерывного волокна 20, как например, оптического волокна, применяющегося в оптических кабелях. Если втулка 17 неподвижна, то непрерывное волокно 20 подается в осевом направлении на изделие 19, на которое наносится соответствующее покрытие. Если втулка 17 с помощью вращающего средства 5 приводится при этом во вращение, то непрерывное волокно 20 может наматываться на изделие 19, на которое наносится соответствующее покрытие. При желании можно изменить направление вращения втулки 17, в результате чего может быть также изменено и направление намотки непрерывного волокна 20. Кроме того, может быть также предусмотрена подача непрерывного волокна и через статор 3, что показано на фиг.4 пунктирной линией. В этом случае непрерывное волокно 20 остается в экструдируемой массе. В качестве непрерывного волокна 20 может использоваться также волокно, пригодное для армирования. Непрерывные волокна 20 или штапельные волокна, использование которых возможно в составе материала, либо эти оба типа волокон могут быть электропроводными, по меньшей мере, частично или, например, по своей поверхности. Таким образом, изделие может быть снабжено электропроводящей сеткой в том случае, например, когда в отдельных точках обеспечивается контакт между волокнами. Такая электропроводящая сетка может использоваться для получения эффектов, аналогичных рассмотренным в заявке PCT/FI 96/00359 на патент, которая подана тем же заявителем и посредством ссылки на нее включается в данную заявку. Средний слой 16b может изготавливаться, например, из пластиковых отходов или пенопласта либо из какого-нибудь другого аналогичного материала. Внутренний слой 16с может представлять собой, например, слой клеящего вещества, с помощью которого может быть обеспечено приклеивание наружных слоев покрытия к изделию 19, на которое наносят такое покрытие.

Экструдер дополнительно содержит натяжное приспособление 21, с помощью которого может быть обеспечено растяжение изделия, вследствие чего обеспечивается его напряженное состояние и ориентирование в продольном направлении. Например, непрерывное волокно, пропускаемое сквозь изделие, может иметь растяжение в пределах от 0 до 600%. Окончательная величина растяжения может регулироваться, например, посредством изменения величины отрицательного давления, создаваемого подающим средством 18, вследствие чего соотношением между растягивающим напряжением, воздействующим на волокна, и отрицательным давлением определяется то место, в котором покрытия опускаются на поверхность изделия, на которое они должны быть нанесены. Подавая, например, защитный газ с помощью подающего средства 18 в промежуток между изделием 19, на которое наносится соответствующее покрытие, и втулкой 17, можно снабдить, к примеру, кабель прочной оболочкой, которая, по существу, остается не прикрепленной к кабелю. Возможность натяжения изделия также имеет важное значение, поскольку некоторые волокнистые полимерные армирующие материалы теряют свое усиливающее действие при нагревании, если они не находятся под воздействием растягивающего напряжения.

Легко, например, закрепляются катушки снаружи наружного ротора 1, применяемые при выполнении, к примеру, кабеля, на который наносится соответствующее покрытие, со спиралевидной наружной оплеткой, изготавливаемой из непрерывного волокна. При желании можно также время от времени изменять направление намотки оплеток.

Чертежи и относящееся к ним описание предназначены лишь для того, чтобы проиллюстрировать изобретательский замысел. Возможны различные изменения элементов изобретения в пределах объема формулы изобретения.

Изобретение относится к способу и устройству для получения экструдированного изделия. В описываемом способе экструдируемый материал выдавливают из экструдера по меньшей мере через два кольцевых питающих зазора. Зазоры расположены один внутри другого в радиальном направлении между роторами и статором. Экструдируемый материал выдавливают из экструдера посредством вращения роторов. Статор расположен между питающими зазорами. Внутри статора расположен по меньшей мере один ротор. Снаружи относительно крайнего внешнего питающего зазора расположен ротор. По меньшей мере часть экструдируемого материала подают сквозь статор в питающие зазоры. Описано также устройство для осуществления указанного способа. Изобретение позволяет получить прочное изделие, обеспечивает ориентирование экструдируемого изделия без применения отдельного ориентирующего узла. 2 с. и 17 з.п.ф-лы, 4 ил.

Приоритет по пунктам:

04.04.1996 - по пп. 10, 14, 15;

29.04.1996 - по пп. 11-13;

20.06.1996 - по пп. 1, 6-9;

12.12.1996 - по пп. 2-5, 16-19.

| US 3289250 А, 06.12.1966 | |||

| US 3314108 А, 18.04.1967 | |||

| Способ изготовления труб из пластмассы | 1973 |

|

SU540557A3 |

| US 5393536 А, 28.02.1995 | |||

| US 3289251 А, 06.12.1966. | |||

Авторы

Даты

2002-11-10—Публикация

1997-04-04—Подача