Изобретение относится к переработке полимерных материалов и может быть использовано в строительной и, химической промьшшенности, при изго- товлении длинномерных погонажных из- делий как на основе чистых порошковых материалов, так и на основе отходов древесины и порошковых компонентов. .

Цель изобретения - повьпиение качества перерабатываемых полимерных материалов.

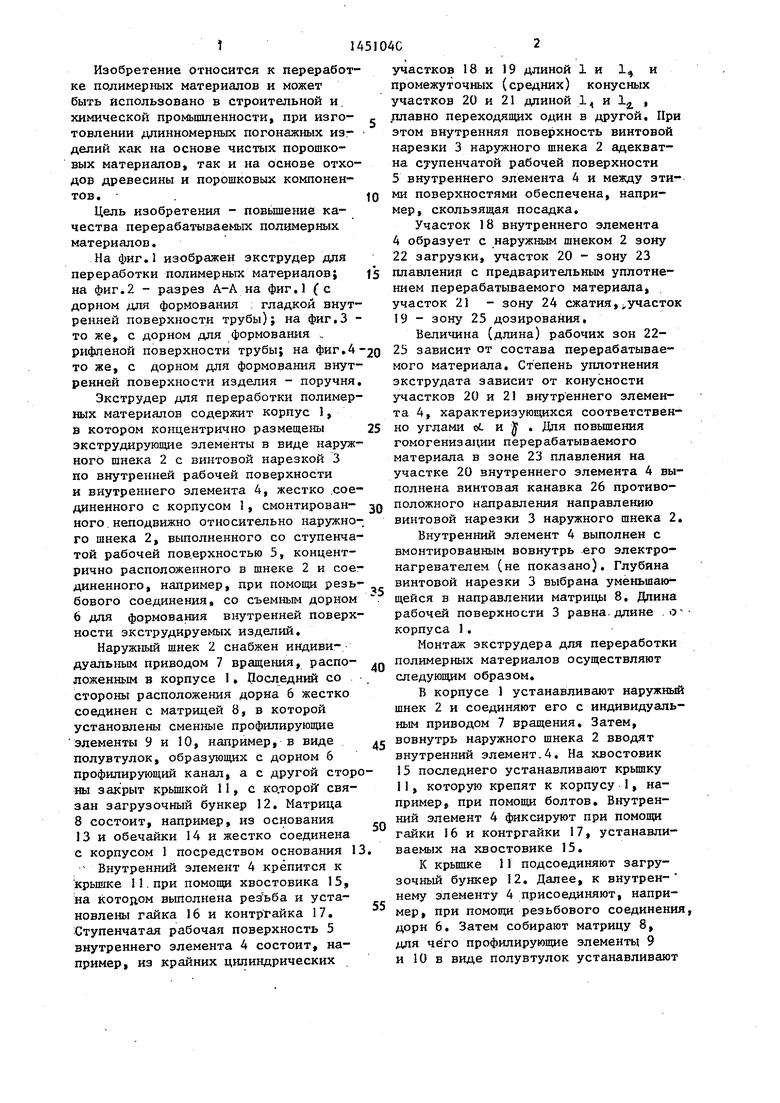

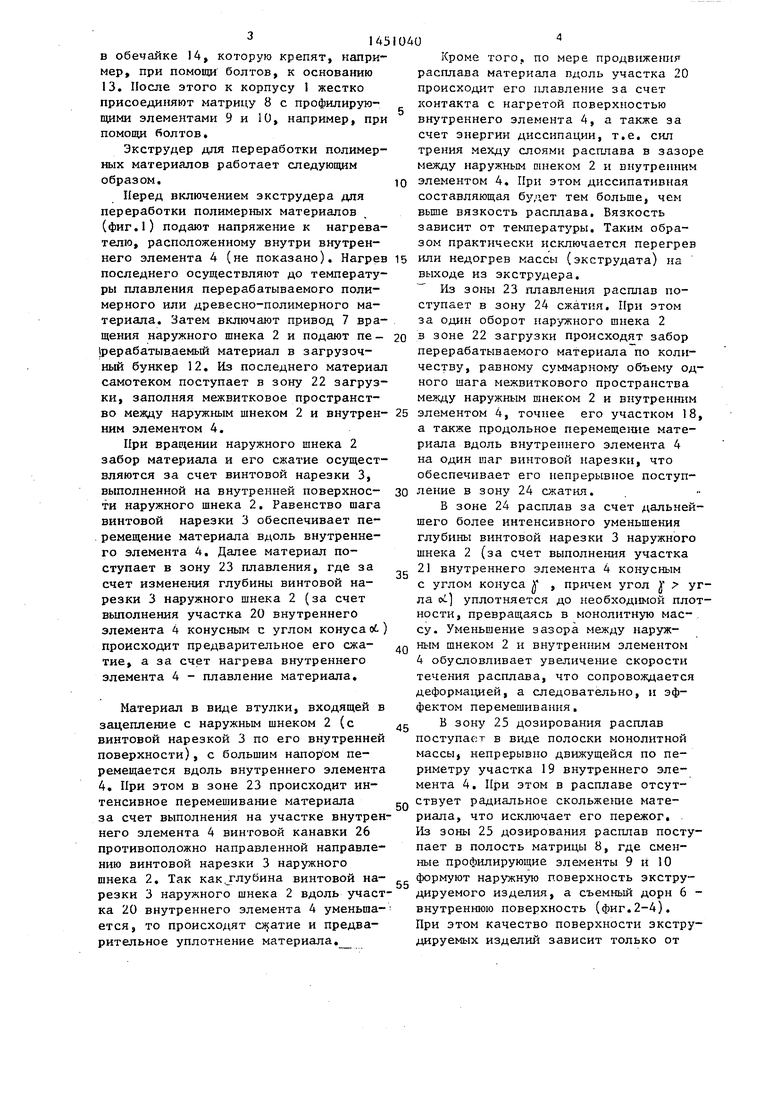

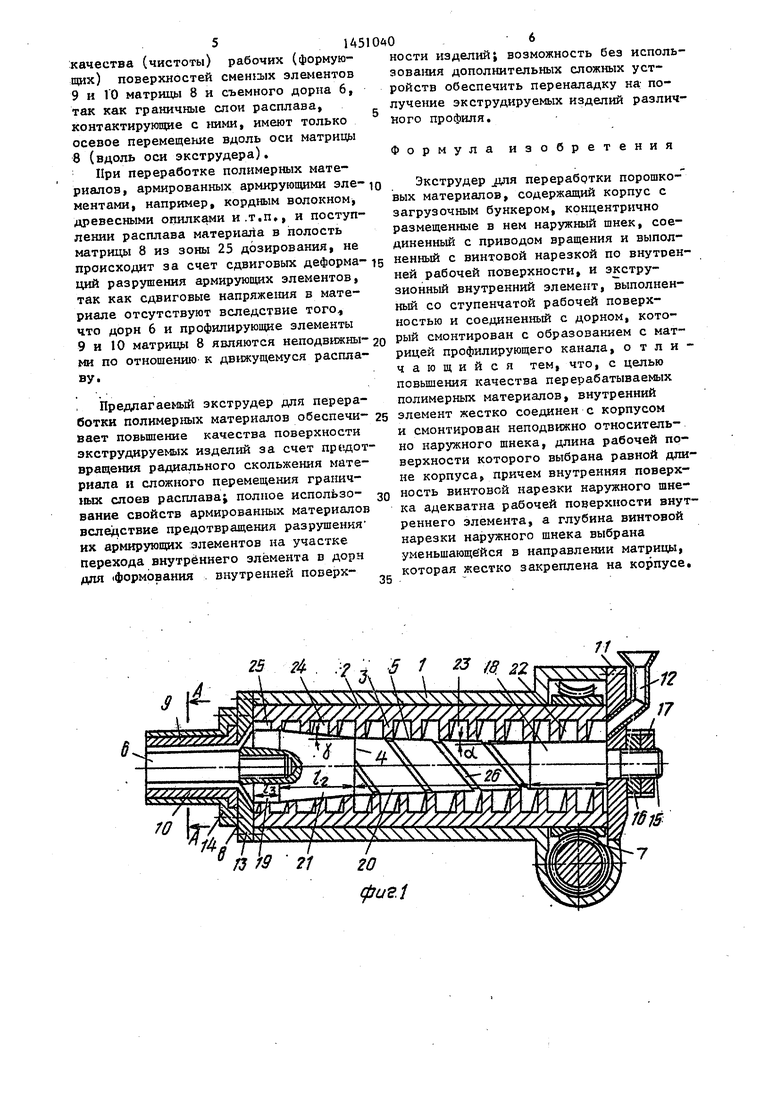

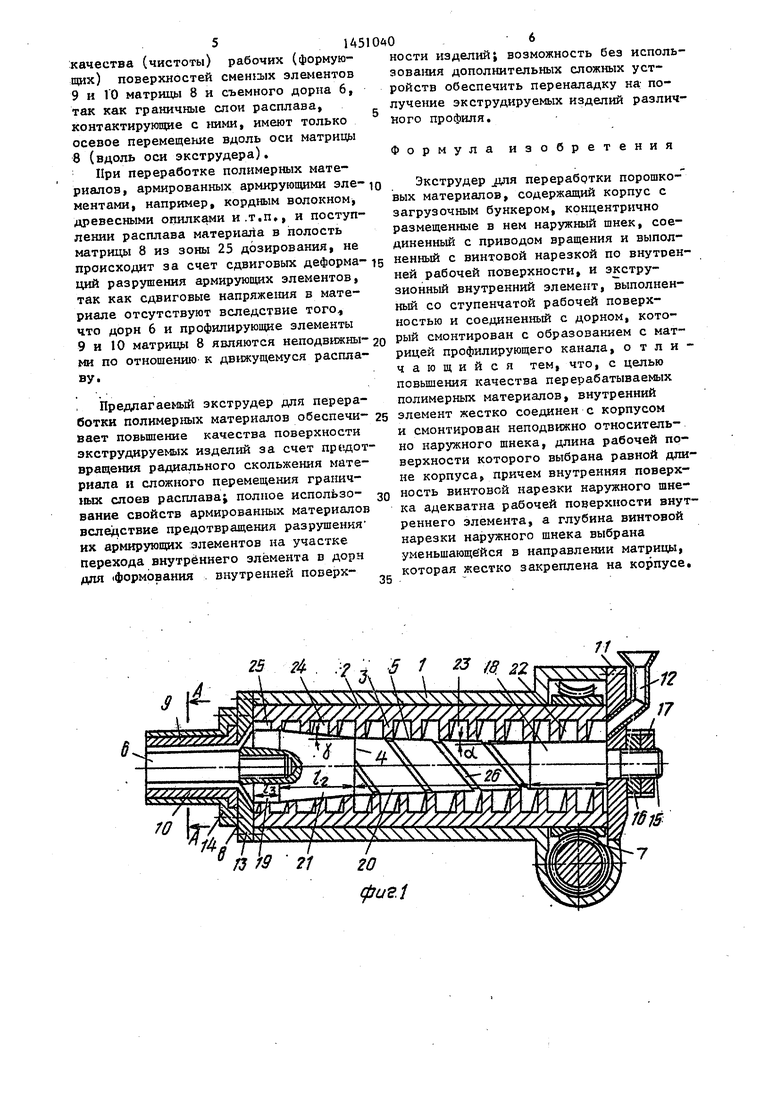

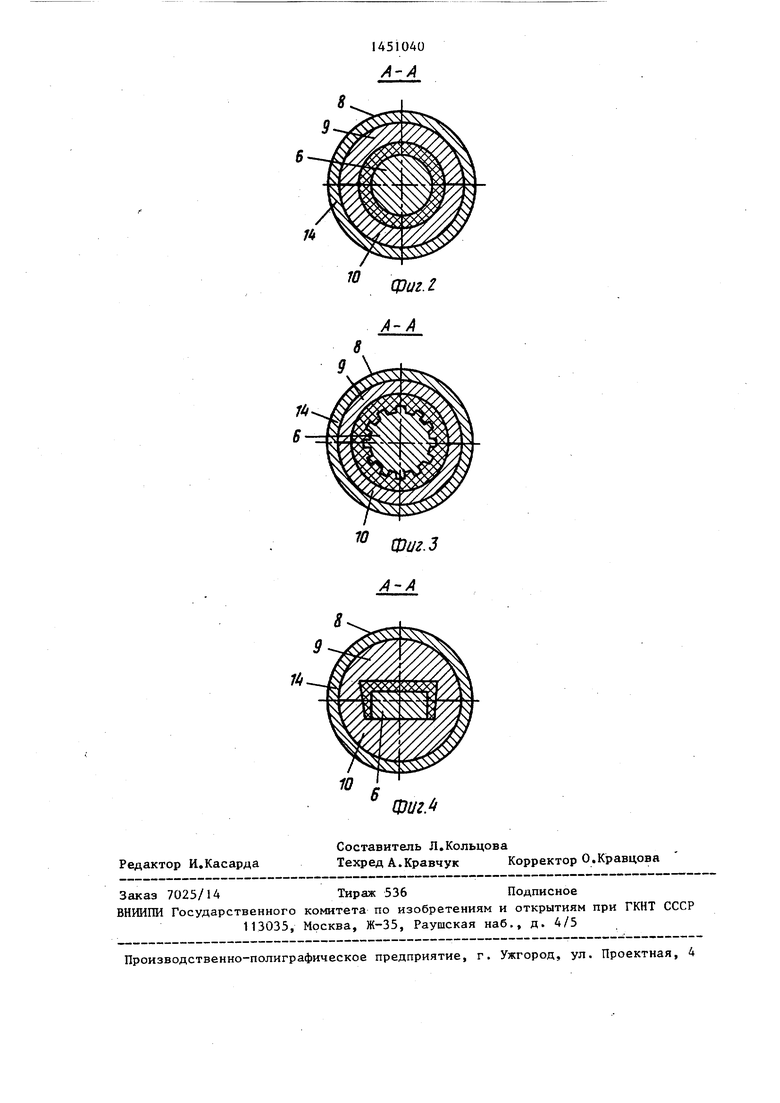

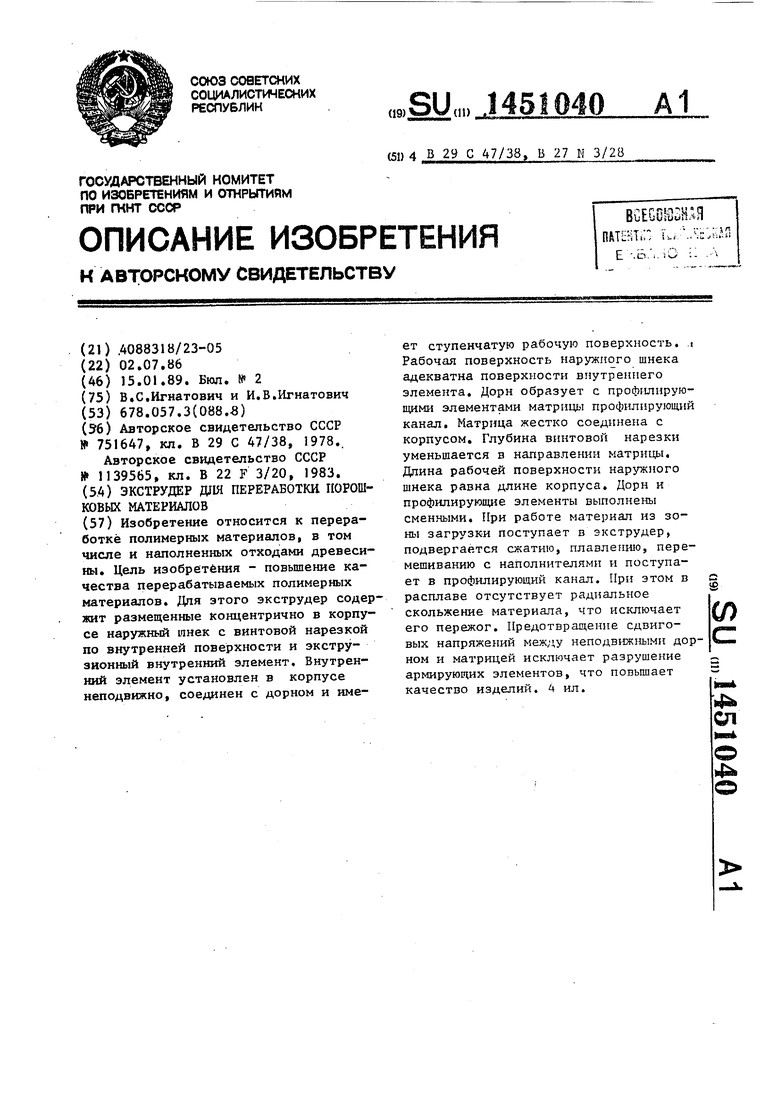

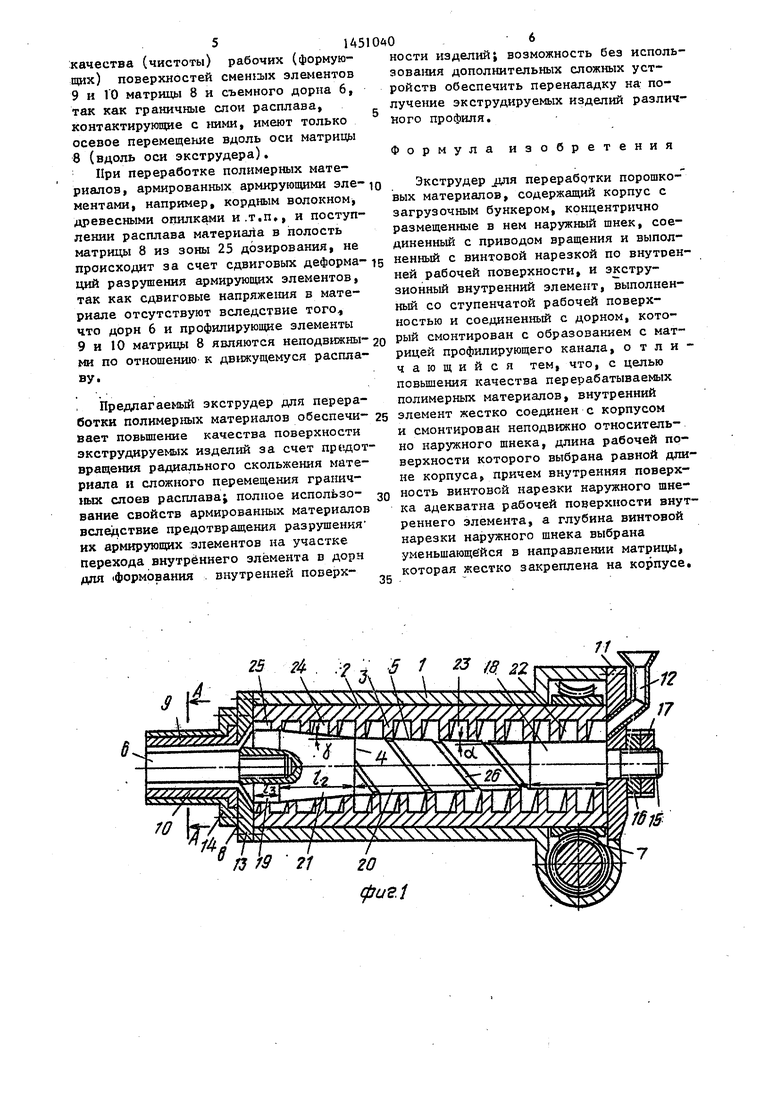

На фиг.1 изображен зкструдер для переработки полимерных материалов; на фиг.2 - разрез А-А на фиг.1 (с дорном для формования ; гладкой внутренней поверхности трубы); на фиг.З - то же, с дорном для формования , рифленой поверхности трубы; на фиг.4 то же, с дорном для формования внутренней поверхности изделия - поручня.

Экструдер для переработки полимерных материалов содержит корпус 1, в котором концентрично размещены экструдирующие злементы в виде наружного шнека 2 с винтовой нарезкой 3 по внутренней рабочей поверхности и внутреннего злемента 4, жестко .соединенного с корпусом 1, смонтирован- ного. неподвижно относительно наружного шнека 2, выполненного со ступенчатой рабочей поверхностью 5, концентрично расположенного в шнеке 2 и соег диненного, например, при помощи резь- бового соединения, со съемным дорном 6 для формования внутренней поверхности экструдируемых изделий.

Наружш ш шнек 2 снабжен индивидуальным приводом 7 вращения, распо- ложенным в корпусе 1. Последний со стороны расположения дорна 6 жестко соединен с матрицей 8, в которой установлены сменные профилирующие элементы 9 и 10, например, в виде полувтулок, образующих с дорном 6 профилирующий канал, а с другой стороны закрыт крьш1кой 11, с ко.торой связан загрузочный бункер 12. Матрица 8 состоит, например, из основания 13 и обечайки 14 и жестко соединена с корпусом 1 посредством основания 1

- Внутренний элемент 4 крепится к крышке 11.при помощи хвостовика 15, :на котодом выполнена резЪба и установлены гайка 16 и контргайка 17. :Ступенчатая рабочая поверхность 5 внутреннего злемента 4 состоит, например, из крайних цилиндрических

5 О .

д j

5

участков 18 и 19 длиной 1 и 1 и промежуточных (средних) конусных участков 20 и 21 длиной 1,, и l, , плавно переходящих один в другой. При зтом внутренняя поверхность винтовой нарезки 3 наружного шнека 2 адекватна С7упенчатой рабочей поверхности 5 внутреннего элемента 4 и между зти- ми поверхностями обеспечена, например, скользящая посадка.

Участок 1В внутреннего элемента 4 образует с наружным шнеком 2 зону 22 загрузки, участок 20 - зону 23 плавления с предварительным уплотнением перерабатываемого материала, участок 21 - зону 24 сжатия,;,участок 19 - зону 25 дозирования.

Величина (длина) рабочих зон 22- 25 зависит от состава перерабатываемого материала. Степень уплотнения экструдата зависит от конусности участков 20 и 21 внутреннего элемента 4, характеризующихся соответственно углами 04. и J . Для повьш1ения гомогенизации перерабатываемого материала в зоне 23 плавления на участке 20 внутреннего элемента 4 выполнена винтовая канавка 26 противоположного направления направлению винтовой нарезки 3 наружного шнека 2.

Внутренний элемент 4 выполнен с вмонтированным вовнутрь его электронагревателем (не показано). Глубина винтовой нарезки 3 выбрана уменьшаю щейся в направлении матрицы В. Длина рабочей поверхности 3 равна.длине . корпуса 1.

Монтаж зкструдера для переработки полимерных материалов осуществляют следующим образом.

В корпусе 1 устанавливают наружный шнек 2 и соединяют его с индивидуальным приводом 7 вращения. Затем, вовнутрь наружного шнека 2 вводят внутренний элемент.4. На хвостовик 15 последнего устанавливают крьш1ку 11, которую крепят к корпусу 1, например, при помощи болтов. Внутренний элемент 4 фиксируют при помощи гайки 16 и контргайки 17, устанавливаемых на хвостовике 15.

К крьшже 11 подсоединяют загрузочный бункер 12. Далее, к внутрен- нему элементу 4 присоединяют, например, при помощи резьбового соединения, дорн 6. Затем собирают матрицу 8, для чего профилирующие элементы 9 и 10 в виде полувтулок устанавливают

1451040

в обечайке 14, которую крепят, например, при помощи болтов, к основанию 13. После этого к корпусу 1 жестко присоединяют матрицу 8 с профилирующими элементами 9 и 10, например, при помощи болтов,

Экструдер для переработки полимерных материалов работает следующим образом.10

Перед включением экструдера для переработки полимерных материалов (фиг.1) подают напряжение к нагревателю, расположенному внутри внутренКроме того,, по мере продвижения расплава материала пдоль участка 20 происходит его плавление за счет контакта с нагретой поверхностью внутреннего элемента 4, а также за счет энергии диссипации, т.е. сил трения мехду слоями расплава в зазо между наружным О1неком 2 и внутренни элементом 4. При этом дпссипативная составляющая будет тем больше, чем выше вязкость расплава. Вязкость зависит от температуры. Таким образом практически исключается перегре

него элемента 4 (не показано). Нагрев 15 или недогрев массы (экструдата) на

Кроме того,, по мере продвижения расплава материала пдоль участка 20 происходит его плавление за счет контакта с нагретой поверхностью внутреннего элемента 4, а также за счет энергии диссипации, т.е. сил трения мехду слоями расплава в зазор между наружным О1неком 2 и внутренним элементом 4. При этом дпссипативная составляющая будет тем больше, чем выше вязкость расплава. Вязкость зависит от температуры. Таким образом практически исключается перегрев

или недогрев массы (экструдата) на

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полимерных изделий | 1985 |

|

SU1315339A1 |

| Экструзионная головка | 1988 |

|

SU1537559A1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Экструзионная головка для изготовления профильных изделий | 1982 |

|

SU1106668A1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1981 |

|

SU1043017A2 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

Изобретение относится к переработке полимерных материалов, в том числе и наполненных отходами древесины. Цель изобретения - повьшение качества перерабатываемых полимерных материалов. Для этого экструдер содержит размещенные концентрично в корпусе наружный шнек с винтовой нарезкой по внутренней поверхности и экстру- зионный внутренний элемент, Внутрен- иий элемент установлен в корпусе неподвижно, соединен с дорном и имеет ступенчатую рабочую поверхность. ,( Рабочая поверхность наружного шнека адекватна поверхности внутреннего элемента. Дорн образует с профилирующими элементами матрицы профнлиру101дий канал. Матрица жестко соединена с корпусом. Глубина винтовой нарезки уменьшается в направлении матрицы. Длина рабочей поверхности наружного шнека равна длине корпуса. Дорн и профилирующие элементы выполнены сменными. При работе материал нз зоны загрузки поступает в экструдер, подвергается сжатию, плавленшо, перемешиванию с наполнителями и поступает в профилирующий канал. При этом в расплаве отсутствует радиальное скольжение материала, что исключает его пережог. Предотвращение сдвиговых напряжений между неподвижными дорном и матрицей исключает разрушение армирующих элементов, что повьш ает качество изделий. А ил. S (Л йЙь ел

последнего осуществляют до температуры плавления перерабатываемого полимерного или древесно-полимерного материала. Затем включают привод 7 вращения наружного шнека 2 и подают не - (рерабатыв.аемый материал в загрузочный бункер 12. Из последнего материал самотеком поступает в зону 22 загрузки, заполняя межвитковое пространство между наружным шнеком 2 и внутрен- ним элементом 4.

При вращении наружного шнека 2 забор материала и его сжатие осуществляются за счет винтовой нарезки 3, выполненной на внутренней поверхности наружного шнека 2. Равенство шага винтовой нарезки 3 обеспечивает перемещение материала вдоль внутреннего элемента 4. Далее материал поступает в зону 23 плавления, где за счет изменения глубины винтовой нарезки 3 наружного шнека 2 (за счет вьшолнения участка 20 внутреннего элемента 4 конусньш с углом конуса Л происходит предварительное его ежа

тие, а за счет нагрева внутреннего элемента 4 - плавление материала.

Материал в виде втулки, входящей в зацепление с наружным шнеком 2 (с винтовой нарезкой 3 по его внутренней поверхности), с большим напор ом перемещается вдоль внутреннего элемента 4, При этом в зоне 23 происходит интенсивное перемешивание материала за счет выполнения на участке внутреннего элемента 4 винтовой канавки 26 противоположно направленной направлению винтовой нарезки 3 наружного

В зону 25 дозирования расплав поступает в виде полоски монолитной массы, непрерывно движущейся по периметру участка 19 внутреннего элемента 4. При этом в расплаве отсутствует радиальное скольжеьше материала, что исключает его пережог. Из зоны 25 дозирования расплав поступает в полость матрицы 8, где сменные профилирующие элементы 9 и 10 формуют наружную поверхность экструшнека 2. Так как.глубина винтовой на-

резки 3 наружного шнека 2 вдоль участ- дируемого изделия, а съемный дорн 6 - ка 20 внутреннего элемента 4 уменьша- ется, то происходят сжатие и предварительное уплотнение материала,

внутреннюю поверхность (фиг.2-4). При этом качество поверхности экстру- дируемых изделий зависит только от

выходе из экструдера.

Из зоны 23 плавления расплав поступает в зону 24 сжатия. При этом за один оборот наружного шнека 2 в зоне 22 загрузки происходят забор перерабатываемого материала по количеству, равному суммарному объему одного шага межвиткового пространства между наружным шнеком 2 и внутренним элементом 4, точнее его участком 18,

а также продольное перемещение материала вдоль внутреннего элемента 4 на Один шаг винтовой нарезки, что обеспечивает его непрерывное поступ- ление в зону 24 сжатия.

В зоне 24 расплав за счет дальнейшего более интенсивного уменьшения глубины винтовой нарезки 3 наружного шнека 2 (за счет выполнения участка 21 внутреннего элемента 4 конусным с углом конуса , причем угол у угла oi уплотняется до необходимой плотности, превращаясь в монолитную массу. Уменьшение зазора между наружным шнеком 2 и внутренним элементом 4 обусловливает увеличение скорости течения расплава, что сопровождается еформацией, а следовательно, и эффектом перемешивания.

В зону 25 дозирования расплав оступает в виде полоски монолитной массы, непрерывно движущейся по периметру участка 19 внутреннего элеента 4. При этом в расплаве отсуттвует радиальное скольжеьше материала, что исключает его пережог. з зоны 25 дозирования расплав поступает в полость матрицы 8, где сменные профилирующие элементы 9 и 10 формуют наружную поверхность экстру

дируемого изделия, а съемный дорн 6 -

внутреннюю поверхность (фиг.2-4). При этом качество поверхности экстру- дируемых изделий зависит только от

V

ности изделий; возможность без исполь- дополиительных сутожных устройств обеспечить переналадку на; получение экструдируемых изделий различ- кого профиля.

Формула изобретения

Экструдер шя переработки порошковых материалов, содержащий корпус с загрузочным бункером, концентрично размещенные в нем наружный шнек, соединенный с приводом вращения и выполкачества (чистоты) рабочих (формующих) поверхностей CMeHiiix элементов 9 и 10 матрицы 8 и съемного дорна 6, так как граничные слои расплава, контактирующие с тми, имеют только осевое перемещение вдоль оси матрицы 8 (вдоль оси экструдера).

При переработке полимерных материалов, армированных армирующими эле- ю ментами, например, кордным волокном, древесными опилками и.т.п., и поступлении расплава материала в полость

матрицы 8 из зоны 25 дозирования, не ----- иГто во нар езкой по внутрен- происходит за счет сдвиговьпс деформа-,5 « % Поверхности, и экстру- ций разрушения армирующих элементов элемент, выполнен- так как сдвиговые напряжешя в мате- °7о ступенчатой рабочей поверх- риале отсутствуют вследствие того, кыи со „ о :-г.г,.повьшения качества перерабатываемых

. -..

25 М .

м

/

Л / гГ 20

(ftue.l

V

ности изделий; возможность без исполь- дополиительных сутожных устройств обеспечить переналадку на; получение экструдируемых изделий различ- кого профиля.

Формула изобретения

Экструдер шя переработки порошковых материалов, содержащий корпус с загрузочным бункером, концентрично размещенные в нем наружный шнек, соединенный с приводом вращения и выпол----- иГто во нар езкой по внутрен « % Поверхности, и экстру- элемент, выполнен- °7о ступенчатой рабочей поверх- кыи со /4 22

7/

Фиг.З

Фиг.

Авторы

Даты

1989-01-15—Публикация

1986-07-02—Подача