Изобретение относится к области машиностроения для легкой промышленности и может быть использовано в разбраковочно-промерочных машинах.

Известно устройство (а. с. СССР 1689271, МПК В 65 Н 47/00, 1989) для раздублирования тканей, содержащее два изогнутых направителя и механизм настройки на заданную ширину обрабатываемой ткани, причем один направитель выполнен монолитным, а второй состоит из трех телескопически связанных между собой подвижных частей с возможностью их синхронного поступательного перемещения относительно друг друга.

Известно устройство (патент РФ 2004487, МПК В 65 Н 47/00, 1991 - прототип) для раздублирования с одновременным центрированием движущейся ткани, содержащее два изогнутых направителя, тормозное устройство, механизм для настройки на заданную ширину ткани и следящую систему, причем оба направителя состоят из трех секций. Один из них состоит из трех подвижных телескопически связанных частей с возможностью синхронного их перемещения в вертикальном и горизонтальном направлении, другой содержит также три сектора, причем два неподвижных, а третий, средний, установлен в подшипниках с возможностью свободного вращения вокруг своей оси при взаимодействии с движущейся тканью.

Недостатком этого устройства является неравномерное распределение сил сопротивления движению двух развернутых полуветвей материала. Это обусловлено тем, что одна ветвь материала огибает горизонтальную часть подвижного направителя в верхней части и единожды испытывает сопротивление сил трения при скольжении по его поверхности. Другая часть материала контактирует дважды поочередно с двумя направителями и общая сила сопротивления движению складывается из двух - силы трения при скольжении материала по неподвижной части одного из направителей и силы трения в опорах при вращении средней части второго направителя. Несимметричное сопротивление движению двух ветвей материала приводит к неравномерному распределению и увеличению общего значения деформации по его ширине. Это приводит к дополнительным погрешностям при измерении длины материала, его нерациональному использованию, а в конечном итоге, к искажению размерных характеристик выкроенных деталей швейных изделий и снижению их качества, так как материал обрабатывается в неравномерном по ширине напряженно-деформированном состоянии.

Задачей изобретения является повышение качества процесса раздублирования сдвоенных материалов.

Технический результат достигается тем, что второй направитель выполнен в виде приводного валика с наружным рельефом в виде винтовой линии, угол подъема которой выполнен в расчетном соотношении с собственной окружной скоростью, гарантирующем взаимокомпенсацию силового взаимодействия винтовой поверхности валика с объектом обработки в осевом направлении.

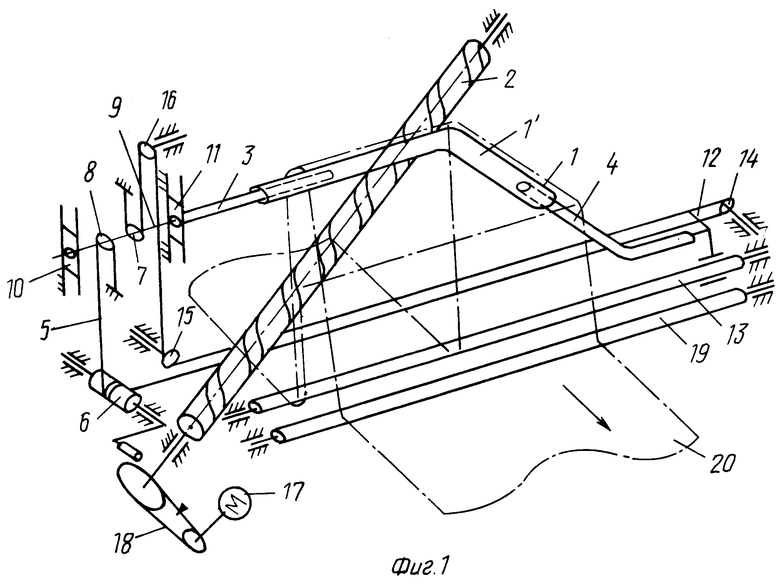

На фиг. 1 показана кинематическая схема устройства для раздублирования сдвоенных материалов; на фиг.2 - схема контактного взаимодействия материала с направителем.

Устройство содержит два направителя 1 и 2 (см. фиг.1). Один из направителей выполнен изогнутым и состоит из трех телескопически соединенных модулей 1, 3 и 4. Выдвижные стержни 3 и 4 связаны кинематически с ручным приводом их синхронного поступательного перемещения в плоскости собственного положения.

Привод направителя содержит трос 5, барабан 6, двойной полиспаст 7 и 8, установленный на оси 9, ползуны 10 и 11. Телескопическая часть 4 соединена с горизонтальным ползуном 12, перемещающимся по направляющему валику 13. Трос 5 замыкается на корпус и имеет три перекатных ролика 14, 15 и 16.

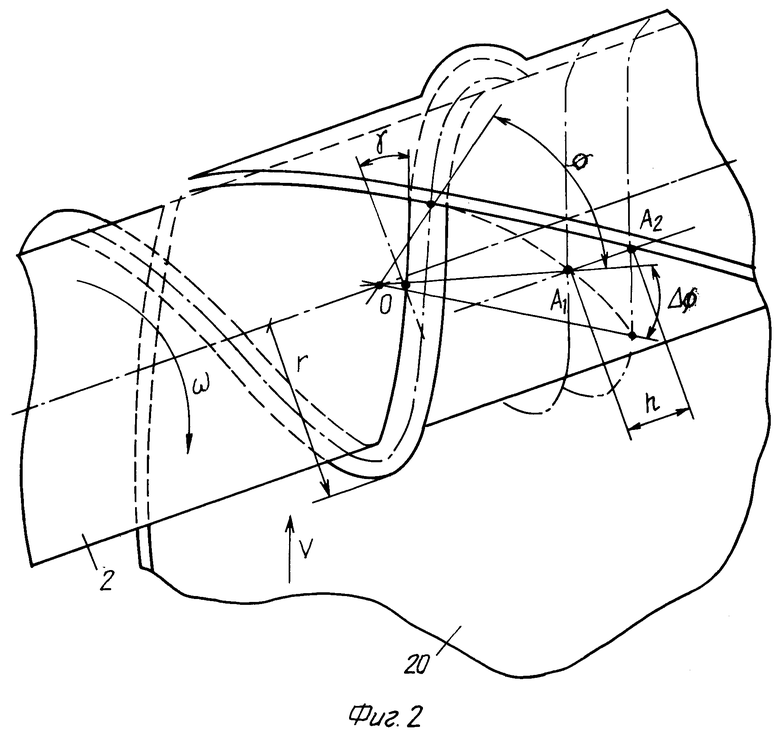

Направитель 2 установлен в подшипниковых опорах и совершает вращательное движение вокруг своей оси посредством привода, состоящего из электродвигателя 17 и клиноременной передачи 18. Свободно вращающийся валик 19 определяет направление движения расправленного материала 20 на выходе из устройства. На цилиндрической поверхности направителя 2 установлен выступающий рельеф в виде винтовой линии. Причем скорость вращения направителя и угол подъема его винтовой линии находятся в таком соотношении, которое гарантирует компенсацию силового взаимодействия винтовой поверхности приводного направителя с материалом в осевом направлении. Такой результат обеспечивается взаимоисключающими законами перекатывания материала по наклонной цилиндрической поверхности и расчетного угла подъема винтовой линии. Допустим, что γ - угол подъема винтовой линии рельефа валика, r - радиус сечения направителя с рельефом, ϕ - угол поворота направителя вокруг своей оси за время t (см. фиг. 2). Допустим, что линейная скорость движения материала 20 и окружная скорости рельефа совпадают и равны V. Тогда угловая скорость точек рельефной поверхности направителя будет равна:

(r - радиус рельефной поверхности).

В данном случае создаются условия для перемещения материала в осевом направлении рельефного валика перекатыванием по его наклонной поверхности. Допустим точка А принадлежит одновременно поверхности материала и выступающей части рельефа. Тогда при условии совместного движения без проскальзывания за угол поворота валика ϕ точка А переместится по дуге окружности в точку A1. Однако, если сравнить положение точек с линией естественного облегания валика тканью, то точка А должна была бы перейти в точку A2, находящуюся на расстоянии h от теоретической точки А1. В точку А2 материал может перенести винтовая поверхность, если скорость ее вращения будет иметь приращение Δω,. За угол поворота валика ϕ винтовая линия должна сместиться дополнительно на расстояние h. По закону винтовой линии такое перемещение может быть обеспечено дополнительным углом поворота валика на угол Δϕ.

где γ -угол подъема винтовой линии.

Таким образом, за время t валик должен повернуться на угол ϕоб = ϕ+Δϕ.

Если угол наклона валика и его облегания материалом известен и равен 45o, как это принято в техническом решении, то можно определить параметр h:

h = rϕtg45° = rϕ. (3)

Тогда с учетом выражений (1, 2 и 3) Δϕ = ϕctgγ, а общий угол поворота будет равен:

ϕоб = ϕ+Δϕ = ϕ+ϕctgγ = ϕ(1+ctgγ). (4)

Дифференцируя выражение (4) по времени t, получим расчетное значение угловой скорости валика приводного рельефного направителя ω1, обеспечивающее необходимое условие раздублирования сдвоенных материалов в полную ширину:

Устройство работает следующим образом.

Сдвоенную ткань пропускают под направляющим валиком 13, а затем, огибая одной половиной полотна наклонно установленный приводной направитель 2, охватывают телескопические части второго направителя 1 и 4 (см. фиг. 1). Движение второй половины полотна направляют через горизонтальные части направителя 1 и 3. Расправленную ткань опускают под валик 19 и обеспечивают ее дальнейшую принудительную проводку по тракту через рабочие органы последовательно установленных функциональных механизмов технологической машины.

С пуском в работу технологической машины одновременно включается привод наклонно установленного рельефного валика и происходит раздублирование сдвоенных материалов при их движении через рабочие органы устройства.

При изменении ширины обрабатываемых тканей производят настройку устройства. Для этого с помощью рукоятки вращают барабан 6 в ту или иную сторону. При этом одна ветвь наматывается на барабан, а другая - сматывается с него, приводит в движение ползуны 10 и 11 через двукратный полиспаст 7 и 8 и ползун 12. При синхронном перемещении ползунов в вертикальном и горизонтальном направлениях части 1, 3 и 4 телескопического направителя перемещаются одна относительно другой. В результате ось симметрии устройства смещается относительно равняемой кромки полотна ткани на необходимую величину, чем и обеспечивается перенастройка устройства на работу с тканями различной ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2192379C1 |

| РАЗМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2191152C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА ПО КРОМКЕ | 2001 |

|

RU2188789C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ НА ОПРАВКУ | 2000 |

|

RU2173664C1 |

| ТКАНЕНАПРАВИТЕЛЬ | 2000 |

|

RU2174488C1 |

| СОСТАВ ДЛЯ ДУБЛЕНИЯ КОЖИ И МЕХА | 2001 |

|

RU2182178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ОБРАБОТКИ КОЖ | 2000 |

|

RU2191787C2 |

| СОСТАВ ДЛЯ КРАШЕНИЯ КОЖИ | 2000 |

|

RU2182179C1 |

| Устройство для раздублирования тканей | 1989 |

|

SU1689271A1 |

| Устройство для раздублирования и равнения кромки рулонных материалов | 1989 |

|

SU1744020A1 |

Изобретение относится к легкой промышленности и может быть использовано в разбраковочно-промерочных машинах. Устройство содержит два направителя, один из которых представляет собой три подвижные телескопически соединяемые секции, а второй направитель выполнен в виде приводного наклонно установленного валика с наружным винтовым рельефом. Линия подъема этого направителя находится с собственной окружной скоростью в таком соотношении, которое гарантирует взаимокомпенсацию силового взаимодействия винтовой поверхности валика с объектом обработки в осевом направлении. Изобретение обеспечивает перенастройку устройства на работу с тканями различной ширины. 2 ил.

Устройство для раздублирования сдвоенных материалов, содержащее два направителя, один из которых выполнен изогнутым и состоит из трех телескопически соединенных модулей с возможностью их поступательного перемещения в плоскости направителя и механизм синхронного перемещения модулей телескопического соединения, отличающееся тем, что второй направитель выполнен в виде приводного валика с наружным рельефом в виде винтовой линии, угол подъема которой выполнен в расчетном соотношении с собственной окружной скоростью, гарантирующем взаимокомпенсацию силового взаимодействия винтовой поверхности валика с объектом обработки в осевом направлении.

| RU 2004487 С1, 15.12.1993 | |||

| Устройство для раздублирования тканей | 1989 |

|

SU1689271A1 |

| US 3542621 А, 24.11.1970 | |||

| US 3954213 А, 04.05.1976 | |||

| DE 4018869 А1, 19.12.1991. | |||

Авторы

Даты

2002-11-10—Публикация

2001-02-23—Подача