Изобретение относится к машиностроению для легкой промышленности и может быть использовано для разбраковки и промера рулонных материалов в подготовительном производстве швейных предприятий.

Известно устройство для раздублирования движущегося текстильного материала, содержащее две изогнутые( штанги, находящиеся в двух параллельных плоскостях и жестко закрепленные на каркасе таким образом, что предварительно разматываемый сдублированный текстильный материал своим продельным сгибом проходит по линии проекционной симметрии устройства.

Недостатками этого устройства являются силы трения, возникающие между поверхностью движущегося текстильного материала и наружными поверхностями неподвижных штанг, вызывающие в материале напряжения растяжения, превышающие пределы упругих деформаций, а также непроизвольное центрирование текстильного материала при раздублировании. На последующих технологических операциях например, при настилании ткани на раскройный стол, используется принцип равнения не по средней линии материала, а по одной из его кромок.

Целью изобретения является повышение эксплуатационных качеств.

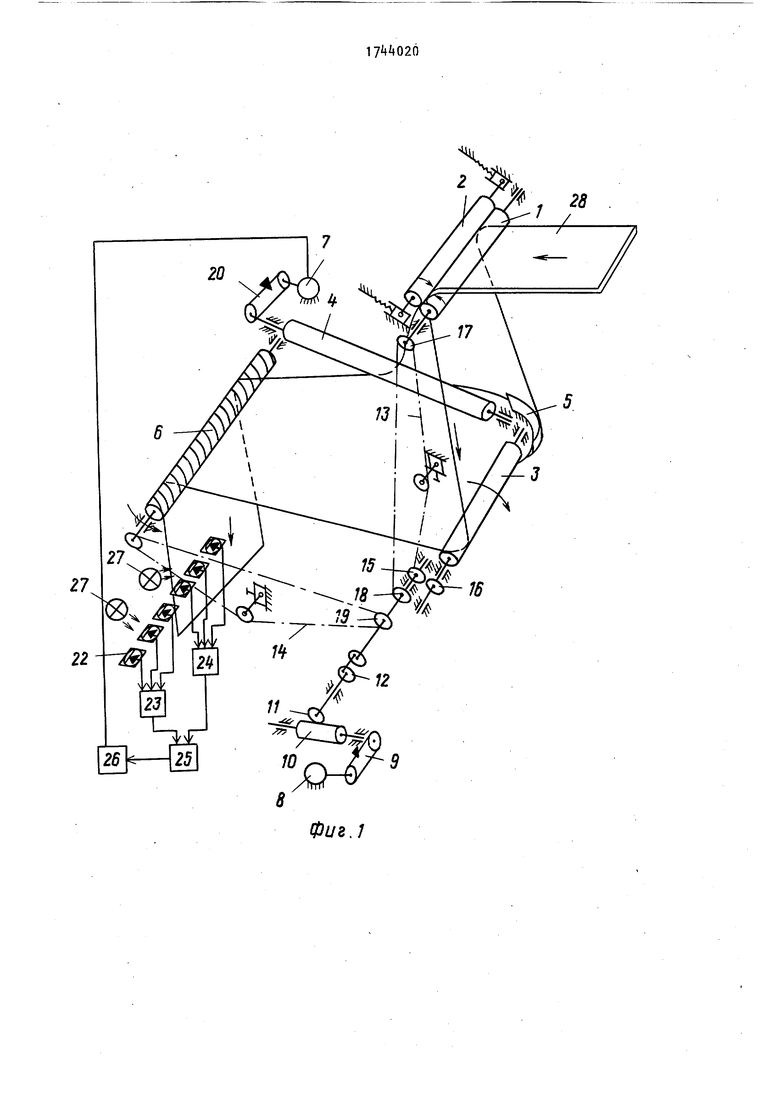

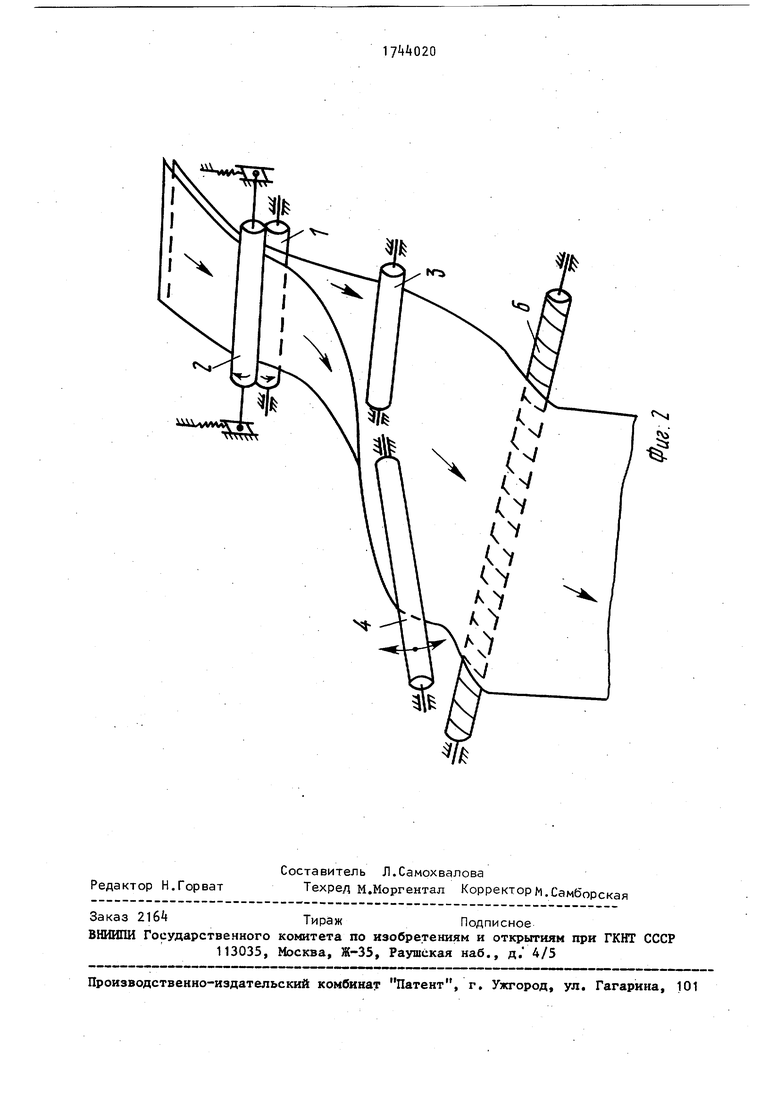

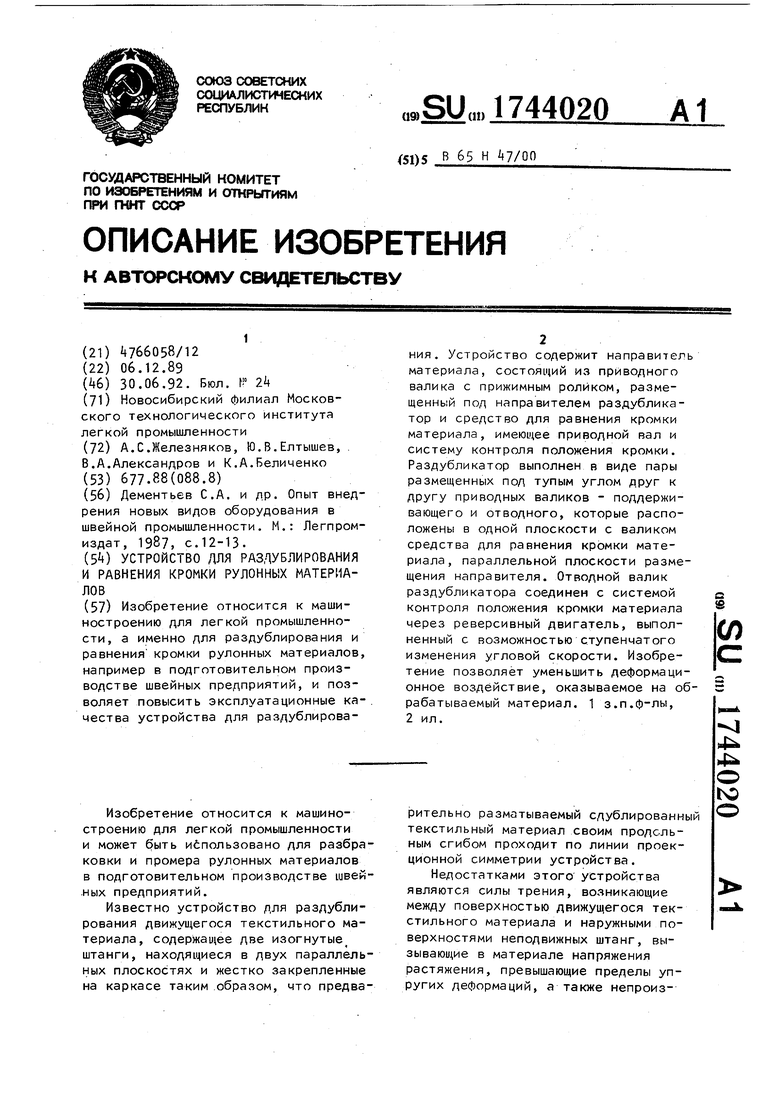

На фиг. 1 показана кинематическая схема устройства для раздублирования и равнения кромки рулонных материало и блок-схема управления, на фиг. 2 - схема расправки материала.

Устройство содержит направитель 1, выполненный в виде приводного валика, кинематически связанного с прижимным роликом 2. Под направителем расположен раздубликатор, состоящий из установленного за направителем по ходу движения материала поддерживающего валика 3 и расположенного под тупым углом к нему отводного валика 4. Плоскость размещения валиков 3 и 4 параллельна плоскости размещения направителя 1 . Между валиками 3 и 4 размещен склиз 5. В плоскости раз- дубликатора установлен валик 6 средства для равнения кромки материала, соединенный с системой контроля положения кромки материала, которая, связана с отводным валиком 4 посредством реверсивного привода 7- Принудительное вращательное равномерное движение валикам 1, 3, 6 передается от асинхронного электродвигателя переменного тока 8 с помощью клиноре- менной передачи 9, зубчатой червячной пары 10 и 11, муфты 12, иепных передач 13 и 14, а также цилиндрической зубчатой пары 15, 16 и звездочек 17-19. Вращательное движение валику 4 передается от электродвигателя постоянного тока 7 через клиноре- менную передачу 20. Вращение отводного валика 4 может осуществляться в двух направлениях с разными скоростя-- ми. Управление двигателем 7 осуществляется от датчиков 21 и 22 положени кромки текстильного материала через усилители сигналов 23 и 24, логический блок 25 и блок тиристорого упраления 26. Источники света 27, а также фотодатчики 21 и 22 закреплены на корпусе устройства неподвижно.

Устройство работает следующим образом.

,

20

4020А

Предварительно разматываемый в сдублированном виде текстильный материал 28 подается на приводной валик с 1 направителя, вращающийся на опорах качения с окружной скоростью, равной скорости движения материала. Для обеспечения достаточных сил сцепления текстильного материала с поверхЮ ностью валика 1 прижимной ролик 2 имеет опоры качения, которые закреплены в подпружиненных сухарях. Текстильный материал проходит между валиком 1 и роликом 2 и попадает в

15 зону раздублирования. Та часть материала, которая контактирует с порвехно- стью валика 1, опускается вертикально вниз и огибает поддерживающий валик 3, вращающийся в опорах качения в направлении движения материала и с той же окружной скоростью. Вращение валика 3 направлено противоположно вращению валика 1. С целью передачи разнонаправленных вращательных движений указанным валикам в кинематической схеме устройства предусмотрено цилиндрическое зубчатое зацепление 15 и 16. Поверхности приводных валиков 1 и 3 имеют элас30 тичное фрикционное покрытие. Длины этих валиков определяются максимальной шириной материала в сдублированном виде. Текстильный материал огибает валик 3 таким образом, что его сгиб охватывает склиз 5, ограждающий подшипниковые опоры качения валиков 3 и 4. Вторая половина разворачиваемого материала, контактирующая с прижимом роликом 2, огибает отводной валик 4, положение оси вращения которого по отношению к оси

25

35

40

S

0

5

вращения валика 3 составляет 120 или 30° к линии движения материала. Далее текстильный материал в развернутом виде попадает на валик 6, имеющий однонаправленную спиральную навивку и вращающийся со скоростью, по меньшей мере в 1,5 раза больше скорости движения материала. Спиральная навивка валика, представляющая собой металлическую проволоку, закрепленную на цилиндрической поверхности трубы, производит непрерывное воздействие на текстильный материал в поперечном напралвении, стремясь сместить его влево относительно направления движения материала. Далее раздублированный и расправленный материал попадает в зону

контроля положения кромки. Шесть датчиков разделены на две группы 21 и 22. Нормальным считается такое положение материала, при котором, его кромка проходит между двумя группами датчиков, причем датчики группы 21 находятся в зоне затемнения, а датчики группы 22 - в зоне освещения. Сигналы от групп датчиков 21 и 22 проходят соответственно через усилители 23 и 24 на логический блок 25, который формирует управляющий сигнал на тиристорный блок 26, а он в свою очередь формирует такой ток в обмотке возбуждения электродвигателя постоянного тока 7, при котором скорость вращения отводного валика k обеспечивает равенство противоположно направленных сил взаимодействия н текстильный материал в поперечном направлении с валиком 6. В сумме равнодействующая сила поперечного смещения равна нулю и материал не изменяе траектории своего движения. При смещении кромки текстильного материа-ла в одном из поперечных направлений нарушается равенство суммы затемненных и освещенных датчиков. При этом логический блок 25 формирует управляющий сигнал на блок тиристоров 26. Управляющий сигнал несет количественную информацию о разнице сумм открытых и закрытых датчиков, что определяет величину смещения кромки материала в том или ином направлении. Эт величина представляется двоичными логическими кодами: 0.1, 10, 11. На- равление смещения кромки текстильног материала определяет дополнительный признак в виде разряда логического слова. Тиристорный блок по возмущению формирует шесть уровней тока возбуждения ротора электродвигателя 7, что определяет скорости и направление вращения отводного валика k. При вращении наружная поверхность валика k воздействует на текстильный материал, огибающий его таким образом, что одна из составляющих силы трения, направленная перпендикулярно вектору скорости движения материала, становится больше или меньше силы поперечного воздействия поверхности валика 6 на текстильный материал, и траектория движения материала изменяется. При этом происходит возвращение кромки в

020

нормальное положение и суммы открытых и закрытых фотодатчиков стянут равны, логический блок 25 изменит управляющий сигнал на тиристорный блок 26, а он изменит ток обмотки возбуждения реверсивного двигателя постоянного тока 7, при котором составляющая силы трения отводного валика А

IQ уравновесит силу поперечного воздействия валика 6 и изменение траектории движения материала прекратится. Скорость равнения кромки прямо пропорциональна величине ее смеще.с ния. При возникновении максимальных отклонений кромки ее возвращение в исходное положение производится со ступенчатым изменением скорости от максимального до минимального зна20 чения.

5

0

5

0

5

0

5

Формула изобретения

1. Устройство для раздублирования и равнения кромки рулонных материалов, содержащее направитель, раздуб- ликатор, выполненный в виде размещенных под тупым углом друг к другу двух цилиндрических элементов - поддерживающего и отводного, плоскость размещения которых параллельна плоскости размещения направителя, и средство для равнения кромки материала, отличающееся тем, что, с целью повышения эксплуатационных качеств, средство для равнения кромки материала выполнено в виде валика, размещенного в плоскости раздубли- катора, и имеет систему контроля положения кромки материала, связанную с отводным элементом раздубликатора посредством реверсивного привода, при этом направитель, поддерживающий и отводной элементы раздубликатора выполнены в виде приводных валиков, причем направитель размещен над раз- дубли катором и снабжен прижимным роликом, а поддерживающий валик установлен за направителем по ходу движения материала.

2. Устройство по п.1, отличающееся тем, что система контроля положения кромки материала выполнена в виде двух групп датчиков, а реверсивный привод выполнен с возможностью ступенчатого изменения угловой скорости посредством воздействия групп датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздублирования тканей | 1989 |

|

SU1689271A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2192379C1 |

| УСТРОЙСТВО ДЛЯ РАЗДУБЛИРОВАНИЯ СДВОЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2192380C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ В РУЛОН ДЛИННОМЕРНЫХ СДУБЛИРОВАННЫХ В ПАКЕТ ЛЕГКОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475440C1 |

| Устройство для равнения кромки движущегося рулонного материала | 1990 |

|

SU1754607A1 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА | 1994 |

|

RU2078733C1 |

| Машина для промера и браковки текстильных материалов | 1989 |

|

SU1666602A1 |

| Устройство для равнения кромки движущегося материала | 1989 |

|

SU1669837A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДВИЖУЩЕГОСЯ МАТЕРИАЛА ПО КРОМКЕ | 2001 |

|

RU2188789C1 |

| УСТРОЙСТВО ДЛЯ РАВНЕНИЯ КРОМКИ РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2078732C1 |

Изобретение относится к машиностроению для легкой промышленности, а именно для раздублирования и равнения кромки рулонных материалов, например в подготовительном производстве швейных предприятий, и позволяет повысить эксплуатационные качества устройства для раздублирования. Устройство содержит направитель материала, состоящий из приводного валика с прижимным роликом, размещенный под направителем раздублика- тор и средство для равнения кромки материала, имеющее приводной вал и систему контроля положения кромки. Раздубликатор выполнен в виде пары размещенных под тупым углом друг к другу приводных валиков - поддерживающего и отводного, которые расположены в одной плоскости с валиком средства для равнения кромки материала, параллельной плоскости размещения направителя. Отводной валик раздубликатора соединен с системой контроля положения кромки материала через реверсивный двигатель, выполненный с возможностью ступенчатого изменения угловой скорости. Изобретение позволяет уменьшить деформационное воздействие, оказываемое на обрабатываемый материал. 1 з.п.ф-лы, 2 ил. (Л 1 4 О ю

Фиг.1

ХЦХ/имЯГ|Г

VV

ч 5

tf

| Дементьев С.А | |||

| и др | |||

| Опыт внедрения новых видов оборудования в швейной промышленности | |||

| М.: Легпром- издат, 1987, с.12-13. |

Авторы

Даты

1992-06-30—Публикация

1989-12-06—Подача