Изобретение относится к установкам перегонки жидкого продукта, преимущественно нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности для ректификации нефтяного сырья.

Известна насосно-эжекторная установка, содержащая сепаратор, насос, жидкостно-газовый струйный аппарат и напорную магистраль, жидкостно-газовый струйный аппарат подключен входом жидкой рабочей среды к выходу насоса и входом откачиваемой парогазовой среды к вакуумной ректификационной колонне, насос входом подключен к сепаратору, а через напорную магистраль выход жидкостно-газового струйного аппарата подключен к сепаратору и напорная магистраль выполнена с расширяющимся по ходу среды участком (патент США 6248154, МПК 7 F 04 F 5/54, опубл. 19.06.2001).

Выполнение расширяющегося участка на напорной магистрали позволяет, по мнению заявителя, преобразовывать протекающий по напорной магистрали поток в сверхзвуковой с последующим торможением потока в конфузорно-диффузорном или цилиндрическом канале и преобразованием его в дозвуковой поток. Однако выполнение напорной магистрали описанным образом не учитывает уменьшение объема протекающего газожидкостного потока в процессе сжатия газообразной среды в напорной магистрали и частичной конденсации газообразной составляющей смеси сред в жидкой рабочей среде.

Наиболее близкой к предлагаемому изобретению является насосно-эжекторная установка, содержащая сепаратор, насос, подключенный входом к сепаратору, и жидкостно-газовый струйный аппарат, подключенный входом жидкой среды к выходу насоса, входом откачиваемой парогазовой среды к вакуумной ректификационной колонне и выходом к напорной магистрали, а последняя подключена к сепаратору (см. патент США 6086721, МПК 6 В 01 D 3/10, опубл. 11.07.2000).

Данная установка позволяет создавать вакуум в вакуумной ректификационной колонне, используя при этом в качестве жидкой рабочей среды жидкость, имеющую химический состав, близкий к химическому составу откачиваемой из вакуумной ректификационной колонны парогазовой фазы. Для интенсификации процесса сжатия откачиваемой среды в напорную магистраль подают дополнительное количество жидкой рабочей среды. Однако данное техническое решение в ряде случаев не дает ожидаемого экономического эффекта.

Задачей, на решение которой направлено настоящее изобретение, является повышение однородности газожидкостной смеси при ее движении по напорной магистрали и за счет этого снижение потерь энергии в процессе движения газожидкостной смеси с увеличением в конечном итоге эффективности процесса перегонки жидкого продукта в вакуумной ректификационной колонне.

Поставленная задача решается тем, что насосно-эжекторная установка содержит сепаратор, насос, жидкостно-газовый струйный аппарат и напорную магистраль, жидкостно-газовый струйный аппарат подключен входом жидкой рабочей среды к выходу насоса и входом откачиваемой парогазовой среды к вакуумной ректификационной колонне, выход жидкостно-газовой среды из струйного аппарата подключен посредством напорной магистрали к сепаратору, сепаратор подключен выходом жидкой среды к входу в насос, а напорная магистраль выполнена сужающейся по ходу движения в ней жидкостно-газовой среды.

Напорная магистраль может быть выполнена сужающейся путем выполнения напорной магистрали с одним сужающимся участком, расположенным от выхода жидкостно-газового струйного аппарата на расстоянии не более чем половина длины напорной магистрали, и, по крайней мере, с одним цилиндрическим участком, а отношение диаметра входного сечения сужающегося участка к диаметру выходного сечения сужающегося участка составляет от 1,1 до 10,0. Сужающийся участок может быть выполнен в виде конического участка с углом конусности от 2o до 60o. Напорная магистраль может содержать один или несколько дополнительных сужающихся участков, а отношение диаметра входного сечения первого по ходу движения среды сужающегося участка к диаметру выходного сечения последнего по ходу движения среды сужающегося участка должно составлять в этом случае от 1,1 до 10,0. Напорная сужающаяся магистраль может быть расположена вертикально и ее высота может составлять от 3 до 25 м.

Предлагаемая установка позволяет поддерживать требуемый по технологии уровень разрежения в вакуумной ректификационной колонне путем откачки из последней парогазовой среды с последующей конденсацией части паров углеводородов (в случае нефтепереработки) в проточной части струйного аппарата и в напорной магистрали за ним. Жидкой рабочей средой (активной средой) струйного аппарата является циркулирующая по замкнутому контуру жидкая среда, предпочтительно углеводородосодержащая жидкость того же химического состава, что и конденсируемые пары. Это предотвращает загрязнение окружающей среды, так как при работе установки практически отсутствуют выбросы в окружающую среду конденсата парогазовой фазы или каких-либо других вредных для окружающей среды веществ.

Необходимо отметить, что в напорной магистрали, расположенной за выходным сечением жидкостно-газового струйного аппарата, продолжается процесс взаимодействия жидкой рабочей среды с сжимаемым газом. Жидкость, двигаясь по напорной магистрали под действием гравитационных сил, взаимодействует с газом и дожимает его от давления на выходе из струйного аппарата до давления в сепараторе. Одновременно происходит дальнейшая конденсация парообразных составляющих газового компонента, не успевших сконденсироваться в камере смешения струйного аппарата. Поэтому напорная магистраль является неотъемлемой частью установки и позволяет увеличить эффективность ее использования.

Выполнение напорной магистрали, сужающейся по ходу движения потока, позволяет учесть уменьшение объема протекающей по напорной магистрали смеси газообразной и жидкой сред, которое имеет место в результате частичного растворения парогазовой среды в жидкой активной среде и сжатия не растворившейся части парогазовой среды. В результате уменьшения объема протекающего газожидкостного потока в напорной магистрали образуется дополнительное не заполненное жидкой средой пространство. Это может привести к возникновению обратных токов газообразной среды в напорной магистрали, нарушающих режим течения смеси, и, как следствие, к уменьшению степени сжатия газообразной среды. Выполнение сужающегося участка позволяет привести в соответствие поперечное сечение напорной магистрали и объем протекающего по напорной магистрали потока. В результате возрастает однородность протекающего по напорной магистрали потока, снижаются потери энергии и уменьшается материалоемкость напорной магистрали.

При выполнении напорной магистрали с сужающимся участком существенное значение имеет место расположения сужающегося участка или сужающихся участков вдоль напорной магистрали. Сложность проблемы заключается в том, что высоту расположения сужающихся участков или сужающегося участка не удается определить из обычных математических расчетов, т.е. путем традиционного расчета высоты гидростатического столба жидкости. Это связано с тем, что из струйного аппарата в напорную магистраль поступает газожидкостная смесь, которая насыщена сконденсированными в проточной части струйного аппарата легкими углеводородами (для случая нефтепереработки). В процессе движения смеси по напорной магистрали в виду роста гидростатического давления процесс конденсации паров легких углеводородов продолжается, что ведет к изменению плотности движущейся по напорной магистрали газожидкостной смеси. Таким образом, в напорной магистрали по всей ее высоте течет двухфазная смесь сред с постоянно изменяющимся составом и газосодержанием. Изменения состава двухфазной смеси в значительной мере зависят от целого ряда факторов: состава жидкого продукта, который подается в вакуумную колонну; степени насыщенности газами жидкой рабочей среды, циркулирующей в установке; температурных факторов, связанных с сезонами года, либо режимами работы установки; других факторов, оказывающих влияние на режим течения сред в струйном аппарате и напорной магистрали за ним.

Анализ работы насосно-эжекторной установки показал, что целесообразно напорную магистраль делать сужающейся, располагая первый сужающийся участок на расстоянии, составляющем не более половины напорной магистрали от выходного сечения жидкостно-газового струйного аппарата.

В случае, если имеет место значительное уменьшение объема протекающей по напорной магистрали среды, целесообразно выполнение нескольких сужающихся участков, преимущественно равномерно расположенных по длине напорной магистрали. Принимая во внимание характер течения среды по напорной магистрали, который сопровождается изменением физических параметров среды (плотность, давление, газосодержание и др.), было установлено, что угол конусности сужающегося участка может составлять величину от 2 до 60o, а отношение диаметра входного сечения сужающегося участка к диаметру выходного сечения сужающегося участка или диаметру выходного сечения последнего по ходу движения среды сужающегося участка может составлять от 1,1 до 10,0. Выполнение сужающегося участка с углом конусности менее 2o при отношении входного и выходного диаметров менее 1,1 по существу оказывает малое влияние на режим течения и поэтому не целесообразно, а выполнение угла конусности более 60o при отношении входного и выходного диаметров сужающегося участка более 10,0 приводит к чрезмерному увеличению гидравлического сопротивления при протекании потока через сужающийся участок, что также не целесообразно.

Выполнение напорной магистрали высотой от 3 до 25 м и расположение напорной магистрали вертикально позволяет, в совокупности с выполнением напорной магистрали сужающейся, добиться большей степени сжатия газообразной среды без увеличения энергетических затрат на работу установки, что связано с уменьшением потерь энергии при протекании потока газообразной и жидкой сред по напорной магистрали. При выполнении напорной магистрали менее 3 м выполнение на ней сужающегося участка малоэффективно, что связано с тем, что растворение газообразной среды в жидкой рабочей среде не успевает произойти достаточно полно, а следовательно, уменьшение объема будет незначительным. При выполнении напорной магистрали более 25 м большее значение приобретает фактор увеличения потерь на трение, величина которых становится соизмеримой с величиной повышения давления, что снижает экономический эффект и увеличивает материалоемкость установки.

Таким образом, результаты исследования показывают, что выполнение напорной магистрали сужающейся или, по крайней мере, с одним сужающимся участком позволяет достигнуть выполнения поставленной в изобретении задачи - повысить однородность газожидкостной смеси при ее движении по напорной магистрали и за счет этого снизить потери энергии в процессе движения газожидкостной смеси по напорной магистрали и увеличить эффективность процесса перегонки жидкого продукта.

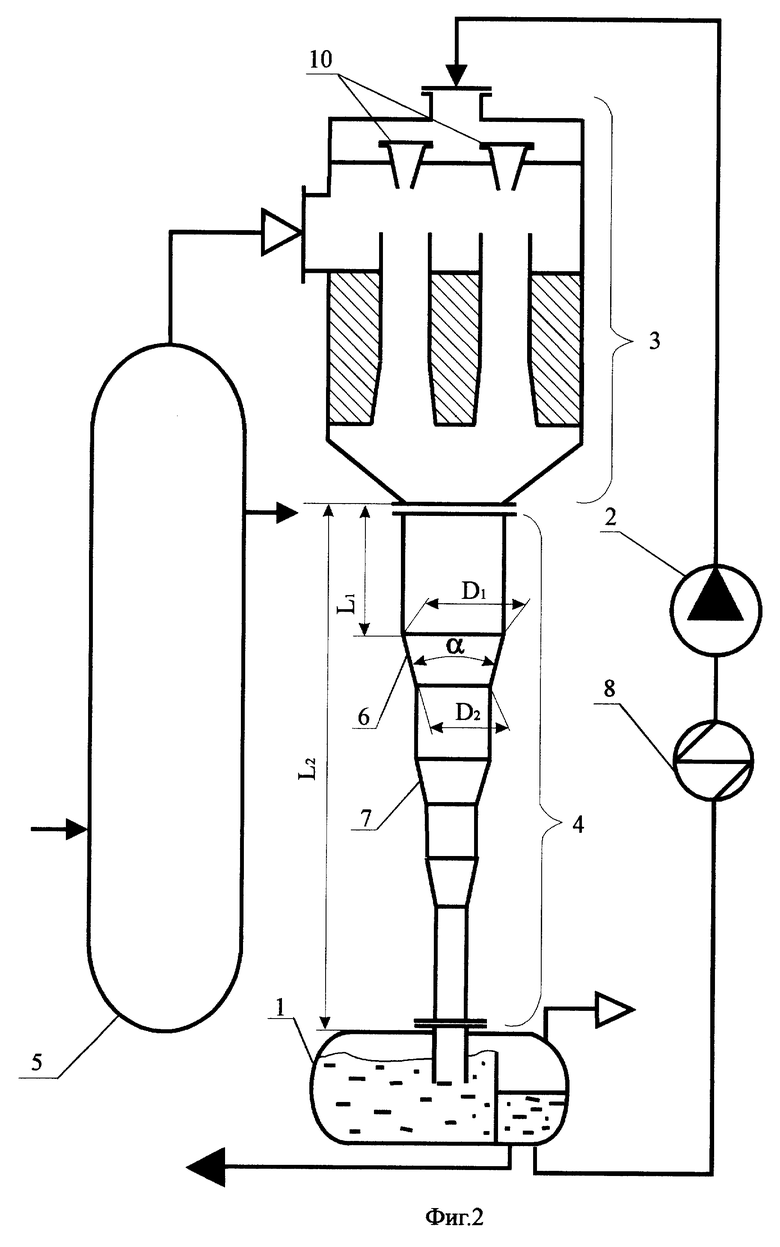

На фиг. 1 представлена схема установки перегонки жидкого продукта с односопловым струйным аппаратом; на фиг.2 - вариант выполнения установки перегонки жидкого продукта с многосопловым и многоканальным струйным аппаратом.

Насосно-эжекторная установка содержит сепаратор 1, насос 2, жидкостно-газовый струйный аппарат 3 и напорную магистраль 4. Жидкостно-газовый струйный аппарат 3 подключен входом жидкой рабочей среды к выходу насоса 2 и входом откачиваемой парогазовой среды к вакуумной ректификационной колонне 5. Насос 2 входом подключен к сепаратору 1. Через напорную магистраль 4 выход жидкостно-газового струйного аппарата 3 подключен к сепаратору 1 и напорная магистраль 4 выполнена сужающейся (см. фиг.1) по ходу движения в ней газожидкостной смеси.

Напорная магистраль может быть выполнена из сужающихся участков и цилиндрических вставок (см. фиг.2). Первый сужающийся участок 6 напорной магистрали 4 может быть расположен от выхода жидкостно-газового струйного аппарата 3 на расстоянии L1 не более чем половина длины L2 напорной магистрали 4 (расстояние от выходного сечения жидкостно-газового струйного аппарата 3 до входа напорной магистрали 4 в сепаратор 1) и отношение диаметра D1 входного сечения сужающегося участка 6 к диаметру D2 выходного сечения сужающегося участка 6 может составлять от 1,1 до 10,0.

Сужающийся участок 6 может быть выполнен в виде конического участка, угол конусности α которого составляет от 2o до 60o.

Напорная магистраль 4 может содержать один или несколько дополнительных сужающихся участков 7. В этом случае отношение диаметра входного сечения первого по ходу движения среды сужающегося участка 6 к диаметру выходного сечения последнего по ходу движения среды сужающегося участка 7 также составляет от 1,1 до 10,0, т.е. суммарное сужение нескольких участков не превышает предельной величины сужения напорной магистрали при выполнении одного сужающегося участка 6 и сужающиеся участки 6, 7 могут быть равномерно расположены по длине напорной магистрали 4. Напорная сужающаяся магистраль 4 может быть расположена вертикально и ее высота составляет от 3 до 25 м.

Жидкостно-газовый струйный аппарат откачивает из верхней части вакуумной ректификационной колонны 5 парогазовую среду за счет энергии жидкой рабочей среды, подаваемой в струйный аппарат 3 насосом 2. В холодильнике 8 проводят отбор избытка тепла от жидкой рабочей среды, образованного частично за счет диссипации механической энергии в контуре ее циркуляции и частично за счет конденсации пара и охлаждения несконденсированного газа, отсасываемого из колонны 5 жидкостно-газовым струйным аппаратом 3, что обеспечивает температурную стабилизацию циркулирующей по замкнутому контуру жидкой среды.

На выходе из жидкостно-газового струйного аппарата 3 в процессе передачи энергии от жидкой рабочей среды к откачиваемой парогазовой среде образуется двухфазная смесь с давлением, большим давления в колонне 5, которая по напорной магистрали 4 поступает в сепаратор 1. В напорной магистрали 4 в двухфазной смеси происходит окончательная конденсация паровой фазы и растворение легких углеводородов, которые не успели сконденсироваться и раствориться в проточной части струйного аппарата 3. При этом газовая фаза дополнительно сжимается за счет гидростатического напора столба жидкости. За счет сужения напорной магистрали 4 по ней движется более однородный поток двухфазной смеси, что увеличивает степень сжатия смеси в напорной магистрали. В сепараторе 1 двухфазная смесь разделяется на газовую фазу и жидкую рабочую среду. Сжатую газовую фазу из сепаратора 1 отводят потребителю на его технологические нужды, а жидкая рабочая среда поступает из сепаратора 1 на вход насоса 2, который вновь подает ее в сопло 9 (фиг.1) или сопла 10 (фиг.2) подачи жидкости жидкостно-газового струйного аппарата 3.

Таким образом, настоящее изобретение решает актуальные задачи в нефтеперерабатывающей и ряде других отраслей, а именно реализуется экологически чистая технология перегонки под вакуумом многокомпонентных жидких продуктов при достаточно высокой надежности работы насосно-эжекторной установки, с помощью которой в вакуумной ректификационной колонне создается и поддерживается разрежение, что позволяет уменьшить финансовые затраты на получение и поддержание вакуума с помощью описанной выше установки.

Настоящее изобретение, кроме нефтеперерабатывающей, может быть использовано в нефтехимической, химической, фармацевтической и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 2001 |

|

RU2197646C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И УСТАНОВКА ПЕРЕГОНКИ НЕФТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2161059C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В ВАКУУМНОЙ КОЛОННЕ И УСТАНОВКА СОЗДАНИЯ ВАКУУМА (ВАРИАНТЫ) | 2002 |

|

RU2212569C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКОЙ | 2000 |

|

RU2185869C1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2091117C1 |

| ВАКУУМНАЯ СТРУЙНАЯ УСТАНОВКА | 1997 |

|

RU2125665C1 |

| СПОСОБ РАБОТЫ ВАКУУМСОЗДАЮЩЕЙ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2135841C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА | 1995 |

|

RU2084707C1 |

| СПОСОБ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1997 |

|

RU2102102C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА | 1997 |

|

RU2115028C1 |

Изобретение относится к установкам перегонки жидкого продукта, преимущественно нефтяного сырья. Насосно-эжекторная установка содержит сепаратор, насос, жидкостно-газовый струйный аппарат и напорную магистраль. Жидкостно-газовый струйный аппарат подключен входом жидкой рабочей среды к выходу насоса и входом откачиваемой парогазовой среды к вакуумной ректификационной колонне. Выход жидкостно-газовой среды из струйного аппарата подключен посредством напорной магистрали к сепаратору, а последний подключен выходом жидкой среды к входу в насос. Напорная магистраль выполнена сужающейся по ходу движения в ней жидкостно-газовой среды. В результате достигается повышение однородности газожидкостной смеси при ее движении по напорной магистрали и за счет этого снижение потерь энергии в процессе движения газожидкостной смеси с увеличением в конечном итоге эффективности процесса перегонки жидкого продукта в вакуумной ректификационной колонне. 4 з.п. ф-лы, 2 ил.

| US 6086721 А, 11.07.2000 | |||

| US 6248154 B1, 19.06.2001 | |||

| СПОСОБ СЖАТИЯ ГАЗООБРАЗНОЙ СРЕДЫ И НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА СЖАТИЯ | 1996 |

|

RU2101577C1 |

| НАСОСНО-ЭЖЕКТОРНАЯ УСТАНОВКА | 1998 |

|

RU2133385C1 |

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2091117C1 |

Авторы

Даты

2002-11-10—Публикация

2001-09-20—Подача