Изобретение относится к катализатору гидроочистки углеводородного нефтяного сырья, который содержит кобальт, молибден и фосфор.

Гидроочистка нефтяных фракций приобретает все большее значение при переработке нефти наряду с ростом необходимости превращения очень тяжелых фракций и ужесточением спецификаций конечных продуктов.

Такое положение вещей возникает из-за экономического значения максимального повышения качества импортируемой сырой нефти всегда с повышенным содержанием тяжелых фракций, которые имеют как относительный дефицит водорода в самих тяжелых фракциях или более легких получаемых из них фракциях, так и содержат большое количество гетероатомов, таких как сера и азот.

В общем случае гидроочистка представляет собой очистку углеводородных нефтяных фракций без значительного изменения основной структуры, определяемой атомами углерода. Она включает удаление гетероатомов, таких как сера и азот, удаление металлов и частичное или полное гидрирование. Когда это оказывается необходимым, нефтяную фракцию гидрируют, а затем освобождают от образовавшихся продуктов, что означает, что очищенная нефтяная фракция может быть выделена.

"Жесткость" гидроочистки напрямую связана с рабочими условиями. Термин "рабочие условия" охватывает природу сырья, общее давление в реакционной зоне, парциальные давления различных соединений, температуру реакции, часовой объемный расход и расход водорода. В общем, чем тяжелее сырье и/или чем труднее оно поддается превращению, тем более жесткие рабочие условия необходимы, то есть более высокие давление, температура, расход водорода и более низкий часовой объемный расход.

При изучении различных носителей с различными композициями неожиданно установлено, что катализатор на основе оксида алюминия, который содержит в пересчете на весовое содержание оксида 2-10 вес.% оксида кобальта СоО, 10-30 вес.% оксида молибдена МоО3 и 4-10 вес.% оксида фосфора P2O5 и который предпочтительно отличается особыми физико-химическими характеристиками, имеет активность при гидроочистке, значительно превосходящую активность составов предшествующего уровня техники.

Используемая матрица готовится на основе оксида алюминия (по меньшей мере, 50 вес.% оксида алюминия) и предпочтительно по существу состоит из оксида алюминия.

Катализатор отличается тем, что содержание фосфора, выраженное в весовых процентах пентаоксида фосфора P2O5 из расчета на конечный катализатор, находится в интервале от 4,0 до 10,0%, предпочтительно от 4,5 до 8,0% и более предпочтительно от 5,6 до 8,0% или от 5,6 до 6,5%. Катализатор также отличается тем, что содержание кобальта, выраженное в весовых процентах оксида кобальта СоО из расчета на конечный катализатор, находится в интервале от 2,0 до 10,0%, предпочтительно от 3,5 до 7,0% и более предпочтительно от 3,5 до 5,5%. Катализатор также отличается тем, что содержание молибдена, выраженное в весовых процентах оксида молибдена МоО3 из расчета на конечный катализатор, находится в интервале от 10 до 30%, преимущественно от 10 до 18,9%, предпочтительно от 15,0 до 18,9% и более предпочтительно от 16,0 до 18,5%.

Для характеристики катализатора также используют:

Площадь поверхности по методу БЭТ: Площадь поверхности по методу БЭТ, измеряемая на конечном катализаторе, находится в интервале от 100 до 300 м2/г, предпочтительно от 120 до 250 м2/г и более предпочтительно от 130 до 240 м2/г.

CSH: Сопротивление раздавливанию по методу Шелл, обозначаемое "CSH" и измеряемое на конечном катализаторе, составляет более 1,4 МПа и предпочтительно более 1,6 МПа.

Средний диаметр пор Средний диаметр пор определяют по профилю распределения пор, получаемому с помощью ртутного порометра. По кривой распределения можно вычислить кривую производной. Кривая производной проходит через один или более максимумов, абсцисса которых определяет диаметр пор. Для заявляемого катализатора получаемый максимум или максимумы соответствуют диаметру пор в интервале от 80 до  (

(  нм), предпочтительно от

нм), предпочтительно от  до

до  и более предпочтительно от

и более предпочтительно от  до

до

Объем пор с диаметром меньше  Объем пор с диаметром менее чем

Объем пор с диаметром менее чем  составляет самое большее 0,05 мл/г, предпочтительно самое большее 0,035 мл/г и более предпочтительно самое большее 0,025 мл/г.

составляет самое большее 0,05 мл/г, предпочтительно самое большее 0,035 мл/г и более предпочтительно самое большее 0,025 мл/г.

Объем пор с диаметром свыше  Объем пор с диаметром свыше

Объем пор с диаметром свыше  составляет менее 0,08 мл/г, предпочтительно менее 0,06 мл/г и более предпочтительно менее 0,05 мл/г. Практически отсутствуют поры с диаметром более

составляет менее 0,08 мл/г, предпочтительно менее 0,06 мл/г и более предпочтительно менее 0,05 мл/г. Практически отсутствуют поры с диаметром более  в большинстве случаев их объем пор составляет менее 10% от общего объема пор или, более предпочтительно, менее 8%.

в большинстве случаев их объем пор составляет менее 10% от общего объема пор или, более предпочтительно, менее 8%.

Объем пор с диаметром в интервале от  до

до

Объем пор с диаметром от  до

до  находится в интервале от 0,20 до 0,80 мл/г, предпочтительно от 0,30 до 0,70 мл/г, а 20-60% от общего объема пор составляют поры с диаметром

находится в интервале от 0,20 до 0,80 мл/г, предпочтительно от 0,30 до 0,70 мл/г, а 20-60% от общего объема пор составляют поры с диаметром

Катализатор настоящего изобретения может быть получен с использованием любого из способов, известных квалифицированным в данной области специалистам.

Гидрирующий элемент вводят во время смешения или после формования (как предпочтительнее).

За формованием следует прокаливание, причем гидрирующий элемент вводят до или после прокаливания. Приготовление катализатора во всех случаях завершают прокаливанием при температуре от 250 до 600oС.

Один из предпочтительных способов включает перемешивание влажного геля оксида алюминия в течение нескольких десятков минут и затем пропускание полученной пасты через головку экструдера с образованием экструдатов с диаметром, предпочтительно находящимся в интервале от 0,4 до 4 мм.

Катализатор также содержит гидрирующую функцию. Гидрирующая функция предоставляет собой молибден или кобальт. Она может быть введена в катализатор на различных стадиях и различными путями.

Она может быть введена частично или полностью при смешении с гелем оксида, выбранного в качестве носителя, причем оставшийся гидрирующий элемент(ы) вводится после смешения или, в большинстве случаев, после прокаливания.

Предпочтительно при любом способе получения молибден вводится одновременно с кобальтом или после него.

Предпочтительно гидрирующий элемент вводят на одной или нескольких ионообменных операциях, проводимых на прокаленном носителе с использованием растворов, содержащих соли металлов в качестве прекурсоров.

Он может быть введен на одной или нескольких операциях пропитки формованного и прокаленного носителя раствором одного или нескольких прекурсоров оксида кобальта, тогда как прекурсор(ы) оксида молибдена вводят заранее в процессе перемешивания носителя.

Когда элементы вводят на нескольких стадиях пропитки соответствующими солями-прекурсорами, необходимо проводить промежуточное прокаливание катализатора при температуре в интервале от 250oС до 600oС.

Фосфор вводят на любой стадии получения катализатора. Он может быть введен отдельно или в смеси с кобальтом и/или молибденом. Например, его можно вводить перед пептизацией оксида алюминия. Также, например, он может быть введен в экструдат оксида алюминия с промежуточным прокаливанием или без него. Также он может быть частично или полностью введен в смеси с кобальтом или молибденом в оксид алюминия, находящийся в форме экструдата с промежуточным прокаливанием или без него. Также возможно частичное или полное введение фосфора вместе с кобальтом или молибденом в оксид алюминия, находящийся в форме экструдата с промежуточным прокаливанием или без него. Фосфор также может быть введен в конце и отдельно. Следует отметить, что этот список способов введения приведен только в качестве пояснения и можно предложить еще большее число вариантов.

Так как металлические элементы вводят в виде оксидов, то с целью активирования они должны быть просульфурированы. Следует отметить, что подходит любой способ in situ или ех situ сульфурирования.

Настоящее изобретение также относится к способу гидроочистки с использованием предлагаемого катализатора.

Обработке может подвергаться любое сырье от бензинлигроиновой фракции (начальная температура кипения 80oС) до вакуумных дистиллятов или вакуумных остатков.

Общее давление находится в интервале от 0,5 до 20 МПа, температура находится в интервале от 200oС до 480oС, предпочтительно в интервале от 260oС до 450oС, часовой объемный расход составляет от 20 до 0,05 ч-1 и расход водорода составляет от 100 до 3000 литров на литр сырья. Предпочтительно парциальное давление водорода относительно невелико и составляет 0,5-6 МПа, предпочтительно 0,5-5 МПа. Примерами двух граничных случаев являются гидродесульфурирование бензинлигроиновой фракции, которое проводят при давлении 1,5 МПа, температуре 300oС, часовом объемном расходе 10 ч-1 и расходе водорода 100 л/л сырья, и гидродесульфурирование деасфальтированного вакуумного остатка, которое проводят при давлении 20 МПа, температуре 390oС, часовом объемном расходе 0,5 ч-1 и расходе водорода 1500 л/л сырья.

Следующие примеры иллюстрируют настоящее изобретение и никоим образом не ограничивают его.

Приготовлено большое количество носителя на основе оксида алюминия. С этой целью использовался коммерчески доступный гель SB3, продаваемый фирмой Condea. Гель смешивают с водой и азотной кислотой и затем перемешивают в течение 15 минут. После перемешивания полученную пасту пропускают через цилиндрическую головку экструдера, получают экструдаты с диаметром 1,2 мм. Далее экструдаты сушат в течение ночи при температуре 120oС и затем прокаливают при температуре 550oС в течение 2 часов во влажном воздухе, содержащем 7,5% об. воды.

ПРИМЕР 1: Катализатор С1 (не является катализатором настоящего изобретения).

К экструдированному носителю добавляют кобальт, молибден и фосфор. Соли трех элементов вводят одновременно путем сухой пропитки носителя. В качестве соли кобальта используют нитрат кобальта Со(NО3)2•6Н2О. В качестве соли молибдена используют гептамолибдат аммония. Мо7O24 (NH4)6•4H2O и фосфор вводят в виде Н3РO4. После сухой пропитки экструдаты сушат в течение ночи при температуре 120oС и затем прокаливают при температуре 550oС в течение 2 часов во влажном воздухе, содержащем 7,5% об. воды. Ниже приведены конечное содержание оксидов металлов и основные физико-химические характеристики:

МоО3 - 18,2 вес.%

СоО - 4,1 вес.%

P2O5 - 1,9 вес.%

SБЭТ - 205 м2/г

CSH - 1,3 МПа

ПРИМЕР 2: Катализатор С2 (катализатор настоящего изобретения).

К экструдированному носителю добавляют кобальт, молибден и фосфор. Соли трех элементов вводят одновременно путем сухой пропитки носителя. В качестве соли кобальта используют нитрат кобальта Со(NО3)2•6Н2O. В качестве соли молибдена используют гептамолибдат аммония. Mo7O24 (NH4)6•4H2O и фосфор вводят в виде Н3РO4. После сухой пропитки экструдаты сушат в течение ночи при температуре 120oС и затем прокаливают при температуре 550oС в течение 2 часов во влажном воздухе, содержащем 7,5% об. воды. Ниже приведены конечное содержание оксидов металлов и основные физико-химические характеристики:

МоО3 - 18,2 вес.%

СоО - 4,1 вес.%

P2O5 - 5,7 вес.%

SБЭТ - 170 м2/г

CSH - 1,8 МПа

ПРИМЕР 3: Катализатор С3 (не является катализатором настоящего изобретения, а катализатором сравнения)

К экструдированному носителю добавляют кобальт и молибден. Соли этих элементов вводят одновременно путем сухой пропитки носителя. В качестве соли кобальта используют нитрат кобальта Со(НО3)2•6Н2O, в качестве соли молибдена используют гептамолибдат аммония. Mo7O24(NH4)6•4Н2O. После сухой пропитки экструдаты сушат в течение ночи при температуре 120oС и затем прокаливают при температуре 550oС в течение 2 часов во влажном воздухе, содержащем 7,5% об. воды. Ниже приведены конечное содержание оксидов металлов и основные физико-химические характеристики:

МоО3 - 18,2 вес.%

СоО - 4,1 вес.%

Р2О5 - О вес.%

SБЭТ - 235 м2/г

CSH - 1,2 МПа

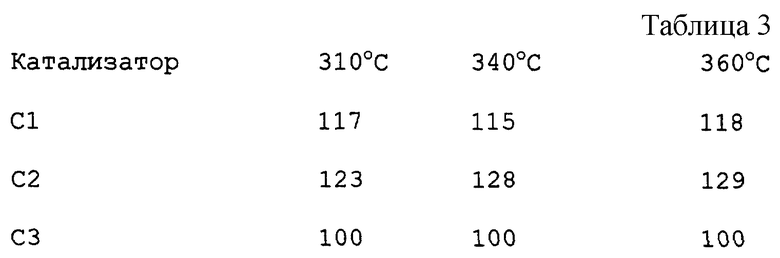

ПРИМЕР 4: Сравнительное испытание: гидрирование толуола

Активность трех описанных выше катализаторов сравнивают при гидрировании толуола. Перед использованием катализаторы сульфурируют in situ. Реакцию проводят при давлении 3 МПа и температуре 300oС. Сырье состоит из толуола, к которому добавляют 2 вес.% DMDS. Относительные активности приведены в табл. 1. Катализатор С3, не содержащий фосфора, является катализатором сравнения.

Можно заметить, что два катализатора, содержащие фосфор, более активны, чем катализатор, не содержащий фосфора. Кроме того, полученные данные показывают, что катализатор, который содержит фосфор в большей пропорции, значительно более активен, чем катализатор, который содержит небольшое количество фосфора.

ПРИМЕР 5: Сравнительное испытание: гидродесульфурирование прямогонного газойля.

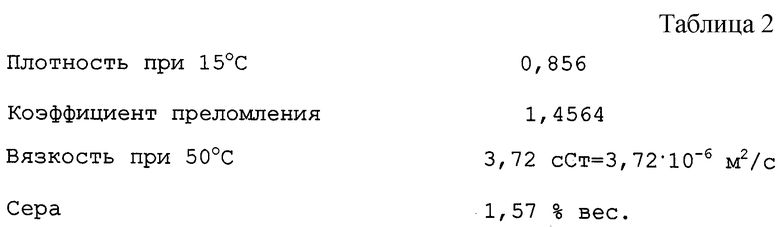

Три описанных выше катализатора сравнивают при использовании фактически существующее сырье. Перед применением катализаторы сульфурируют in situ. Активность при десульфурировании оценена на прямогонном газойле, основные свойства которого приведены в табл.2.

Имитированная перегонка: начальная точка - 153oС; 5% - 222oС; 50% - 315oС; 95% - 415oС; конечная точка - 448oС.

Гидродесульфурирование проводят при следующих рабочих условиях: общее давление - 3 МПа; часовой объемный расход - 2 ч-1; температура - 310oС, 340oС и 360oС; расход водорода - 250 л/л сырья.

Каталитические свойства трех катализаторов при трех температурах реакции приведены в табл.3. Они выражены как активность при каждой температуре относительно катализатора С3, который не содержит фосфора.

Очевидно, что катализатор С2 настоящего изобретения значительно более активен. Таким образом, этот катализатор в особенности подходит для проведения гидродесульфурирования.

Дополнительный пример.

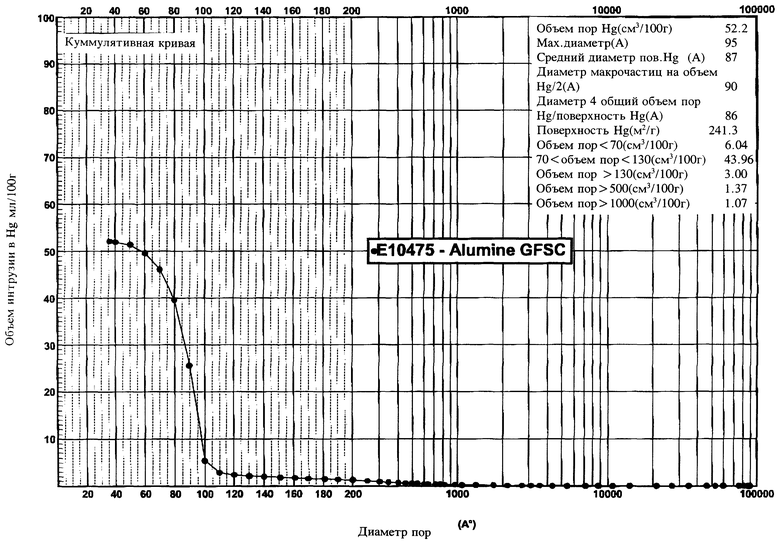

Особые физико-химические характеристики катализатора определяются носителем. В патенте FR 2556611 подчеркивается, что существенным для достижения результата является носитель, который обеспечивает максимальную взаимосвязь между макропорами и мезопорами (см. пункт 6). В настоящей заявке носитель представляет собой Condea Gel SB3 (стр. 5) с распределением пор согласно приведенной на фиг.1.

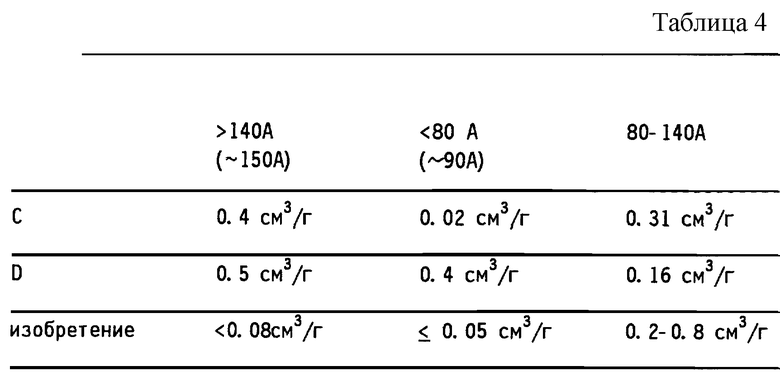

При этом в заявленном катализаторе процент макропор более 250А составляет менее 10% и менее 0,08 мл/г пор более 140А, тогда как от 70 до 90% общего объема пор катализатора по патенту у FR 2556611 составляет от 90 до 300А.

Заявитель также приводит сравнительный анализ катализаторов C и D по патенту FR 2556611 и заявленного катализатора. средний диаметр пор: C - 154 A; D - 145 A; изобретение 80-110 А, т.е. C и D лежат за заявленными пределами. При этом распределение пор представлено в табл.4.

Из табл. 4 ясно, что C лежит за заявленными пределами, поскольку 0,4 см3/г>0,08 см3/г, D лежит за заявленными пределами, поскольку 0,5 см3/г>0,08 см3/г.

В области катализаторов известно, что самые незначительные изменения могут привести к существенным изменениям свойств и в данном случае эти различия в физико-химических свойствах обуславливаются различными носителями.

Область применения катализаторов также различна, поскольку катализатор по указанному французскому патенту применяют для гидроочистки тяжелых фракций, в то время как заявленный катализатор применяют для гидроочистки нефтяных фракций.

Изобретение относится к катализатору на основе алюминия, который содержит в пересчете на весовое содержание оксида 2-10 вес.% оксида кобальта СоО, 10-30 вес.% оксида молибдена МоО3 и 4-10 вес.% оксида фосфора Р2О5, с площадью поверхности по методу БЭТ в интервале 100 - 300 м2/г, прочностью на раздавливание CSH более 1,4 МПа и средним диаметром пор в интервале 8-11 нм, объемом пор с диаметром более 14 нм - менее 0,08 мл/г, объемом пор с диаметром менее 8 нм - не более 0,05 мл/г и объемом пор с диаметром 8 - 14 нм - в интервале 0,20 - 0,80 мл/г. Настоящее изобретение также относится к способу гидроочистки, в частности гидросульфурированию, с использованием заявляемого катализатора. Технический результат - повышение активности катализатора. 2 с. и 6 з.п.ф-лы, 1 ил., 4 табл.

| СПОСОБ ОПРЕДЕЛЕНИЯ КУМУЛЯТИВНОЙ ПЕРЕГРУЗКИ ЖИДКОСТЬЮ У ДЕТЕЙ | 2014 |

|

RU2556611C1 |

| RU 95115996 A1, 10.07.1996 | |||

| Установка для непрерывного пароразогрева бетонной смеси | 1973 |

|

SU469675A1 |

| Возбудитель для синхронной машины | 1972 |

|

SU526988A1 |

| Наконечник к дюбелю, забиваемому выстрелом из строительно-монтажного пистолета СМП-1 | 1959 |

|

SU126250A1 |

| US 5498586 A, 12.03.1996 | |||

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СРЕДНЕЙ ВЕЛИЧИНЫ СЛОЯ МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 0 |

|

SU338788A1 |

Авторы

Даты

2002-11-20—Публикация

1997-11-07—Подача