Область техники настоящего изобретения

Настоящее изобретение относится к полимеризации олефинов с использованием металлоценов. В особенно предпочтительных вариантах осуществления настоящее изобретение относится к полимеризации олефинов, содержащих не менее 3 атомов углерода.

Известный уровень техники

Хорошо известно, что олефины, содержащие 3 или более атомов углерода, способны полимеризоваться с образованием полимеров, характеризующихся стереоспецифической микроструктурой различных типов. Синдиотактическив полимеры обычно рассматриваются как полимеры, обладающие стереохимической структурой, в которой мономерные звенья имеют энантиоморфную конфигурацию асимметрических атомов углерода, которые регулярно чередуются в основной полимерной цепи. Изотактические полимеры обычно описываются как содержащие длинные последовательности мономерных звеньев с одинаковой относительной конфигурацией четвертичных атомов углерода. В атактических полимерах стереоцентры расположены статистически. Полимеры, имеющие высокий уровень изотактичности или синдиотактичности, обычно представляют собой кристаллизующиеся твердые материалы и не растворимы в ксилоле. Атактические полимеры обычно растворимы в ксилоле и представляют собой смолы или жидкости.

Для некоторых конкретных областей использования желательно иметь высокое содержание изотактической структуры в полимере. Было установлено, что некоторые очень специфические типы металлоценов обладают изотактической стереоспецифичностью. Примеры этих соединений включают рацемический мостичный этилен бис(инденил) и рацемические мостичные этилентетрагидроинденилцирконий дихлориды. Однако такие мостичные рацемические металлоценовые изомеры должны быть выделены из смесей рацемических и мезоизомеров для того, чтобы получить каталитический материал, который был бы изотактически стереоспецифическим. Такой процесс разделения может быть трудным и дорогостоящим.

Что касается заявителей настоящего изобретения, им известно, что только один немостичный металлоцен был описан в качестве соединения, способного образовывать высокое содержание иэотактической микроструктуры. Таким металлоценом является бис(1-метилфлоренил) цирконий дихлорид, описанный в патенте США 5304523.

Целью настоящего изобретения является разработка нового способа полимеризации олефинов. Особенно предпочтительной целью настоящего изобретения является разработка получения полимеров из олефинов, содержащих не менее 3 атомов углерода, которые характеризуются высоким содержанием изотактической микроструктуры, с использованием немостичного металлоцена, который более легко получать, чем мостичные металлоцены. Другая цель - это разработка металлоцена, который является стереоспецифическим и не содержит отдельных рацемического и мезоизомеров.

Другие аспекты, цели и преимущества настоящего изобретения будут очевидны из рассмотрения нижеследующего описания.

Краткое описание изобретения

Согласно настоящему изобретению разработан способ полимеразации олефинов, содержащих не менее 3 атомов углерода, включающий контактное взаимодействие указанного олефина с металлоценом и соответствующим сокатализатором, где металлоценом является бис(2-арил-4,5,6,7-тетрагидроинденил) немостичный металлоцен металлов 1VB Группы, в котором арильная группа является либо незамещенной, либо замещенной углеводородной группой или углеводородной группой, содержащей оксигруппу.

Подробное описание настоящего изобретения.

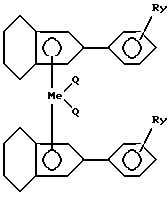

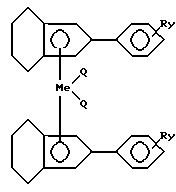

Бис(2-арилтетрагидроинденил)металлоцены, используемые в настоящем изобретении, включают соединения формулы

в которой каждый из радикалов R представляет собой углеводородную группу и углеводородную группу, содержащую оксигруппу, содержащую от 1 до 20 атомов углерода, у - целое число в пределах от 0 до 3; Me - металл Группы IVB. Каждый из радикалов Q представляет собой гидрид, галогенид или углеводородный радикал, такой как арильная группа, или линейная, разветвленная или циклическая алкильная группа. Металл Me предпочтительно представляет собой либо цирконий, либо гафний.

Некоторые примеры таких соединений включают бис (2-фенилтетрагидроинденил) цирконий дихлорид; бис(2-(пара-метоксифенил)тетрагидроинденил) цирконий дихлорид; бис (2-(пара-метилфенил)тетрагидроинденил) цирконий дихлорид; бис (2-(пара-метоксифенил)тетрагидроинденил) цирконий диметил; бис (2-(пара-метилфенил)тетрагидроинденил) цирконий диметил; бис (2-(орто-метоксифенил) цирконий дихлорид; бис(2-(мета-метоксифенил) цирконий дихлорид; бис(2-(орто, пара-диметоксифенил) цирконий дихлорид и т.п. Методы получения некоторых металлоценов этого типа раскрыты в статье J. Orgomet.Chem., 465. 175-179 (1994).

Вышеназванные типы металлоценов пригодны для получения полимеров из олефинов, включая этилен, и особенно для получения молекул, имеющих изотактическую микроструктуру, при использовании олефинов, содержащих 3 или больше атомов углерода. Примеры олефинов, содержащих 3 или больше атомов углерода, включают пропилен, бутен-1, пентен-1, 3-метилбутен-1, гексен-1, 4-метилпентен-1, 3-этилбутен-1, гептен-1, октен-1, децен-1, 4,4-диметил-1-пентен, 4,4-диэтил-1-гексен, 3,4-диметил-1-гексен и т.п. В объеме притязаний настоящего изобретения также использование каталитических систем при получении гомополимеров. Кроме того, в объем притязаний настоящего изобретения входит использование каталитических систем или полимеризация смесей двух или более таких альфа-олефинов. Далее в объем притязаний настоящего изобретения входит использование каталитических систем при полимеризации одного или нескольких альфа-олефинов в сочетании с этиленом. Обычно, если используется этилен в таком количестве, что образующийся полимер содержит менее 80 мас. процентов этилена, то получают полимер, который более чаще относят к термоэластомерам, а не к термопластам. Типичным примером является этиленпропиленовый сополимер, содержащий не менее 20 маc. процентов введенного пропиленового мономера.

Для получения каталитической системы, пригодной для полимеризации олефиновых мономеров, бис(2-арилтетрагидроинденил) металлоцены могут быть активированы за счет использования соответствующего сокатализатора. Общепринято считать, что металлоцены можно активировать, используя, как правило, любой из методов, который в прошлом был пригоден для активирования других аналогичных металлоценов, в том числе использование стабильного некоординационноспособного противоиона, такого как раскрыт в патенте США 5155080, например трифенилкарбениумтетракис(пентафторфенил) боронат. Такие процессы полимеризации можно осуществлять в гомогенной системе, в которой растворимы и катализатор, и сокатализатор; однако в объеме притязаний настоящего изобретения также проведение полимеризации в условиях суспензии или газовой фазы. Могут быть использованы формы катализатора и/или сокатализатора на носителе. Обычно предпочтительно, чтобы в качестве носителя был использован материал, не растворимый в полимеризационной среде.

Примеры типичных сокатализаторов включают обычно любой из тех органометаллических сокатализаторов, которые ранее использовали с катализаторами олефиновой полимеризации, содержащими переходный металл. Некоторые типичные примеры включают органометаллические соединения металлов Групп IA, IIА и IIIB Периодической Таблицы. Примеры таких соединений включают соединения органометаллических галогенидов, соединения органометаллических гидридов и гидриды металлов. Некоторые конкретные предпочтительные примеры включают триэтилалюминий, триизобутилалюминий, диэтилалюминийхлорид, диэтилалюминий гидрид, алкилалюминоксаны, особенно метилалюминоксан, трифенилкарбениум тетракис(пентафторфенил)-боронат и т.п.

Современным наиболее предпочтительным сокатализатором является алюмоксан. Такие соединения включают те соединения, которые содержат повторяющиеся звенья формулы

в которой R представляет алкильную группу, обычно содержащую от 1 до 5 атомов углерода. Такие алюмоксаны, иногда также относимые к поли(гидрокарбилалюминийоксидам), хорошо известны, и обычно их получают по реакции соединения органогидрокарбилалюминия с водой. Такие методы получения раскрыты в патентах США 3242099 и 4808561, которые в данную заявку включены в виде ссылок. Современные предпочтительные сокатализаторы готовят либо из триметилалюминия, или триэтилалюминия. Такие алюмоксаны часто называют поли(метилалюмоксид) или поли(этилалюмоксид) соответственно. В объем притязаний настоящего изобретения входит также использование алюмоксана в сочетании с триалкилалюминием, таким, который раскрыт в патенте США 4794096, сущность которого упоминается здесь в качестве ссылки.

Как отмечено выше, катализатор может быть получен смешением металлоцена, предпочтительно цирконоцена, как указано, с алюмоксаном. Каталитическая система может быть приготовлена в виде катализатора без носителя путем смещения соответствующего металлоцена и алюмоксана в соответствующем разбавителе либо в присутствии мономеров, либо без них. Полимеризацию, предусматривающую использование катализаторов без носителя, можно осуществить либо методом растворной, либо суспензионной полимеризации. Каталитическую систему можно также получить и использовать в виде гетерогенного катализатора путем адсорбции соответствующего металлоцена и/или алюмоксана материалом носителя катализатора, таким как силикагель, оксид алюминия или другие приемлемые органические или минеральные материалы носителя.

Материалом носителя для получения гетерогенного катализатора может быть тонкоизмельченный полиолефиновый порошок или тонкоизмельченный твердый минеральный пористый носитель, такой как тальк, диоксид кремния, оксид алюминия, диоксид кремния - диоксид алюминия и их смеси. Другими минеральными оксидами, которые могут быть использованы либо самостоятельно, либо в сочетании с диоксидом кремния или диоксидом кремния - оксидом алюминия, являются магнезия, оксид титана, оксид циркония и т.п. Минеральные оксиды должны быть дегидратированы, как хорошо известно, с целью удаления из них воды. При желании, оставшиеся поверхностные гидроксильные группы на минеральном твердом пористом носителе могут быть удалены путем дополнительного нагревания или по реакции с дегидроксилирующими агентами, такими как литийалкилы, силилхлориды, алюминий алкилы, или предпочтительно с алюмоксаном. Предпочтительным носителем для катализатора является дегидратированный минеральный оксид, обработанный алюмоксаном, более предпочтительно - метилалюмоксаном. Приемлемым материалом носителя является дегидратированный силикагель, который затем обработан метилалюмоксаном.

Обычный растворимый в углеводородах металлоцен и алюмоксан могут быть в виде гетерогенного катализатора на носителе в результате отложения на материал носителя, такой как дегидратированный силикагель, обработанный метилалюмоксаном. Приемлемый силикагель должен иметь размер частиц в пределах от 1 до 600 микрон, предпочтительно от 10 до 100 микрон; удельную поверхность 50-1000 м2/г, предпочтительно 100-500 м2/г; и объем пор 0,5-3,5 см3/г. Силикагель может быть прокален при температуре 100o-1000oС, предпочтительно 300o-800oС в течение 1-100 часов, предпочтительно 3-24 часов, с целью обеспечения его использования в дегидратированной форме.

Каталитическая система, полученная в результате контактного взаимодействия металлоцсна и алюмоксанового сокатализатора, может быть сформирована до введения этих компонентов в реактор или наоборот, она может быть сформирована в самом реакторе. В том случае, когда используется цирконоцен и активная система формируется в реакторе, молярное отношение А1 к Zr в реакторе желательно составляет величину в диапазоне 10-5000, предпочтительно 20-4000 и наиболее предпочтительно 20-1000. В том случае, когда активная система формируется вне реактора, предпочтительное отношение А1 к Zr лежит в диапазоне 1-200, желательно 20-200. В этом случае в реакторе может быть использовано дополнительное количество алюминоксанового сокатализатора, так что общее отношение А1 к Zr в реакторе составляет величину в диапазоне 10-5000, предпочтительно 20-4000 и наиболее предпочтительно 20-1000. Аналогично и в этом случае в реактор можно добавить другое алкилалюминиевое соединение, такое как триэтилалюминий или триизобутилалюминий, вместе или вместо дополнительного алюминоксана, с целью улавливания любых примесей или для достижения других преимуществ. Во всех вышерассмотренных случаях катализатор или сокатализатор могут взаимодействовать в реакторе с одним из компонентов, уже находящимся на соответствующем носителе.

Как указано выше, предпочтительными металлоценами являются цирконоцены в конкретных случаях. Соответственно последующее обсуждение катализатора будет касаться конкретно цирконоценов, хотя следует понимать, что аналогичные условия и методики применимы к титаноценам и гафноценам.

В соответствии с одной предпочтительной методикой получения каталитической системы на носителе дегидратированный силикагель контактирует с алюмоксаном, а затем с цирконоценом. Однако при желании цирконоцен может быть добавлен к дегидроксилированному материалу носителя до взаимодействия материала носителя с алюмоксаном. В соответствии с предпочтительным вариантом осуществления настоящего изобретения алюмоксан растворяют в соответствующем инертном углеводородном растворителе и добавляют к материалу носителя, либо сухому, либо суспендированному в этом же или другом приемлемом углеводородном растворителе, а затем к суспензии добавляют цирконоцен, предпочтительно после высушивания носителя под вакуумом и повторного суспендирования в легком углеводороде. При таком осуществлении настоящего изобретения цирконоцен добавляют к суспензии в количестве, достаточном для обеспечения примерно от 0,02 до 5,0 мас. процентов металлического циркония в расчете на общую массу катализатора. Более предпочтительно цирконоцен добавляют в количестве, обеспечивающем примерно от 0,10 до 1,0 мас. процента металлического циркония в расчете на общую массу катализатора.

Обработку материала носителя, как упомянуто выше, осуществляют в среде инертного растворителя. Этот же инертный растворитель или другой инертный растворитель также используется для растворения цирконоцена и алюмоксанов. Предпочтительные растворители включают различные углеводороды, которые являются жидкостями при температуре и давлении обработки и в которых растворимы отдельные ингредиенты. Пояснительные примеры приемлемых растворителей включают алканы, такие как пропан, бутан, пентан, изопентан, гексаны, гептаны, октаны и нонаны; циклоалканы, такие как циклопентан и циклогексан; и ароматические соединения, такие как бензол, толуол, ксилолы, этилбензол и диэтилбензол. Для обеспечения необходимого теплообмена и отвода тепла от компонент катализатора в процессе реакции и обеспечения хорошего смешения следует использовать достаточное количество растворителя.

Температуры, используемые при получении каталитической системы, могут меняться в широких пределах, например от 0oС до 100oС. Могут быть применены более высокие или более низкие температуры. Реакция между алюмоксаном и материалом носителя протекает быстро, однако желательно, чтобы продолжительность контактного взаимодействия алюмоксана с материалом носителя составляла примерно от получаса до восемнадцати часов и больше. Предпочтительно реакцию поддерживать в течение примерно одного часа при 25oС-100oС.

Во все времена отдельные ингредиенты, а также выделенные компоненты катализатора должны быть защищены от воздействия кислорода и влаги. Поэтому все реакции осуществляют в атмосфере, не содержащей кислорода и влаги, и катализатор выделяют в атмосфере, не содержащей кислорода и влаги. Поэтому предпочтительно, чтобы все реакции осуществлялись в присутствии сухого инертного газа, такого как, например, азот. Извлеченный твердый катализатор хранят в атмосфере инертного газа.

При завершении отложения цирконоцена и алюмоксана на носителе твердый материал предпочтительно может быть обработан небольшим количеством мономера, например этиленом, с целью образования какого-то количества полимера на материалах твердого катализатора для увеличения массы катализатора, по крайней мере, на 50%, желательно примерно от 100 до 500% в расчете на общую массу катализатора и материала носителя. Такая обработка далее называется преполимеризацией катализатора. Затем твердый материал, как таковой или преполимеризованный, можно извлечь с помощью любого хорошо известного способа. Например, материал твердого катализатора может быть извлечен из жидкости фильтрованием, вакуумным выпариванием или декантацией. Затем твердый материал высушивают в потоке чистого сухого азота и сушат под вакуумом.

Преполимеризация твердого каталитического материала помогает получить ЕРС эластомер, образующийся в его присутствии в процессе суспснзионной полимеризации, в форме четко сформированных частиц. Преполимеризованный катализатор можно промыть углеводородом, чтобы получить частицы в хорошей гранулированной форме. Кроме того, преполимеризация значительно снижает потребность в алюмоксане. Например, для достижения высокой активности в случае добавления алюмоксана в жидкую фазу реактора необходимо обеспечить отношение А1: Zr примерно 1000: 1 или больше, но если алюмоксан ввести в преполимеризованный катализатор достаточно будет, если величина этого отношения составит менее примерно 100:1. Для преполимеризованного катализатора величина отношения алюминия к цирконию обычно будет лежать в пределах примерно от 1:1 до 500: 1, более предпочтительно примерно от 20:1 до 100:1, и в этом случае будет достигаться высокая активность.

Наиболее предпочтительно катализатор на носителе готовить следующим образом: 1) готовят суспензию путем добавления алюмоксана, растворенного в соответствующем растворителе, например толуоле, к носителю; 2) перемешивают эту суспензию при 60-80oС в течение 30-60 минут; 3) удаляют растворитель под вакуумом при нагревании, достаточном для получения сухого порошка; 4) добавляют легкий углеводород, например пентан, для суспендирования порошка; 5) добавляют раствор цирконоцена в пентане или минимальном количестве толуола и перемешивают в течение 15-60 минут при 20-60oС; 6) осуществляют преполимеризацию с этиленом или другим олефином в пентановой суспензии, а затем собирают, промывают и высушивают катализатор. Для достижения наилучшей формы частиц предпочтительно не добавлять алюмоксан в реактор свыше того количества, которое находится на преполимеризованном катализаторе. В каталитической системе может быть также использован алюминийалкил, такой как триэтилалюминий или триизобутилалюминий.

Гетерогенная форма каталитической системы особенно пригодна для процесса суспснзионной полимеризации. В соответствии с предпочтительным способом настоящего изобретения возможно использовать альфа-олефиновые мономеры в ожиженном состоянии в качестве разбавителя полимеризации. Как практическое ограничение, суспензионная полимеризация протекает в жидких разбавителях, в которых полимерный продукт практически нерастворим. Предпочтительно, чтобы разбавителем для суспензионной полимеризации служил один или несколько углеводородов, содержащих менее 5 атомов углерода. При желании в качестве разбавителя полностью или частично могут быть использованы насыщенные углеводороды, такие как этан, пропан или бутан. Аналогично этому в качестве разбавителя полностью или частично могут быть использованы альфа-олефиновые мономеры или смесь различных альфа-олефиновых мономеров. Наиболее предпочтительно, чтобы разбавитель включал основную часть альфа-олефинового мономера или мономеров, подлежащих полимеризации.

Следующие примеры даны для углубленного понимания сущности настоящего изобретения, его целей и преимуществ.

Пример I

Бис(2- фенил-тетрагидроинденил) цирконий дихлорид

К 20 мл раствора 2-фенил-тетрагидроиндена в простом диэтиловом эфире при 0oС, под атмосферой азота, помещенного в аппарат Шленка, снабженный боковым отводом, медленно добавили 1,13 мл 2,62 М раствора н-бутиллития в гептане для получения белой суспензии, которой дали нагреться до комнатной температуры в течение 2 часов. Затем по боковому отводу добавили твердый тетрахлорид циркония, и реакционную смесь перемешивали при комнатной температуре в течение 24 часов. Образовавшуюся желтую суспензию высушили при пониженном давлении досуха, оттитровали бензолом и маточный раствор сконцентрировали под вакуумом, в результате чего получили твердое вещество желтого цвета, идентифицированное как бис(2-фенил-тетрагидроинденил) цирконий дихлорид.

Пример II

Бис(2-( пара-метоксифенил)-тетрагидроинденил) цирконий дихлорид

Приготовили раствор 1,3 ммоля 2(пара-метоксифенил)-тетрагидроиндена. Как и в примере I, осуществили его реакцию с 1,46 ммоля н-бутиллития в растворе гептана. Затем по боковому отводу добавили 0,6 ммоля тетрахлорида циркония, и реакционную смесь перемешивали при комнатной температуре в течение 24 часов. Сырой продукт очистили путем растирания его с гексаном, фильтрования под аргоном и удаления под вакуумом растворителя, в результате чего получили 533 мг твердого вещества желтого цвета, которое идентифицировали как бис(2-параметоксифенил)тетрагидроинденил цирконий дихлорид.

Пример III

Бис(2-пара-метилфенил)тетрагидроинденил цирконий дихлорид

В этом случае повторили последовательность операций примера I за исключением того, что использовали 0,476 ммоля 2(пара-метилфенил) тетрагидроинденила, 0,52 ммоля бутиллития и 0,242 тетрахлорида циркония и 4 мл простого диэтилового эфира. Твердое вещество идентифицировали как бис(2-пара-метилфенил)тетрагидроинденил цирконий дихлорид.

Пример IV

Бис(2-(пара-бромфенил)тетрагидроинденил цирконий дихлорид

Снова использовали методику примера I, но в этом случае вместо н-бутиллития использовали 0,677 ммоля гидрида калия и в качестве исходного материала - 2-(пара-бромфенил)тетрагидроинден в количестве 0,615 ммоля в 8 мл простого диэтилового эфира. При осуществлении методики использовали 0,31 ммоля тетрахлорида циркония. Полученный продукт очистили и идентифицировали как бис(2-(пара-бромфенил)тетрагидроинденил) цирконий дихлорид.

Пример V

Осуществили реакции полимеризации для оценки эффективности различных металлоценов при полимеризации пропилена.

Каталитические системы готовили в атмосфере аргона в защитной камере, помещая твердый металлоцен в трубку Дильса-Альдера, которую затем запаивали. Затем в эту трубку с помощью шприца добавляли 7,5 мл 10 маc.% раствора метилалюмоксана в толуоле при комнатной температуре. Трубку затем вращали до полного растворения твердого вещества.

Процессы полимеризации осуществляли в четырехлитровом автоклаве из нержавеющей стали, снабженном механической мешалкой и автоматическим регулятором температуры. Каталитическую систему затем извлекали из трубки Дильса-Альдера с помощью шприца и загружали в чисто продутый реактор через маленькое отверстие противотоком к потоку газообразного пропилена. Затем реактор закрывали и заполняли на 2/3 жидким пропиленом при комнатной температуре. В некоторых опытах добавляли также водород. Затем температуру смеси повышали до требуемого уровня путем косвенного теплообмена, используя паровой обогрев. Затем температуру реактора поддерживали на этом уровне в течение двух часов, после чего реакцию полимеризации обрывали, выпустив жидкий пропилен через раструб. Выпуск занимал несколько секунд. Затем реактор открывали и извлекали из него полимер. Полимер высушивали под вакуумом в течение одного часа, а затем взвешивали. Производительность катализаторов определяли по содержанию циркония в полимере, измеренному методом рентгенографической флуоресценции. Молекулярные массы определяли методом гельпроникающей хроматографии.

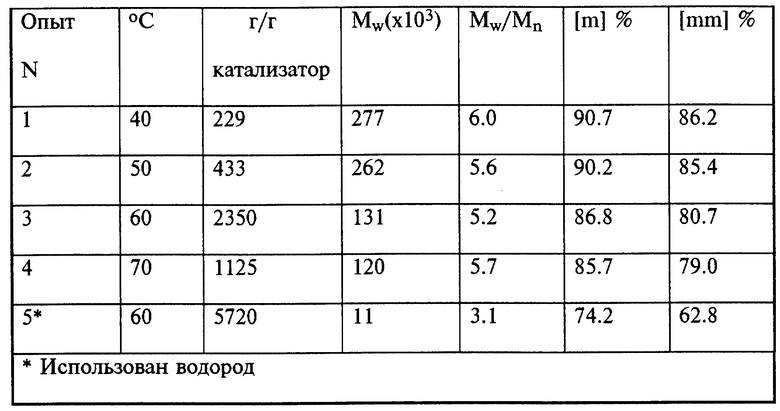

Одна серия опытов включала серию реакций полимеризации, в каждой из которых использовали каталитические системы, полученные с использованием 8 мг бис(2-(пара-мстоксифснил)-тетрагидроинденил) цирконий дихлорида. Результаты опытов представлены в таблице.

В результате проведенных процессов полимеризации получены гомополимеры пропилена, имеющие [mm], измеренную методом 13С-ЯМР, не менее 62,8%. В тех случаях, когда водород не использовали, гомополимеры пропилена были получены с 79 [мм]% или выше.

Результаты, представленные в таблице, показывают, что металлоцен бис(2-(пара-метоксифенил) тетрагидроинденил цирконий дихлорида способен образовывать полипропиленовый гомополимер, имеющий относительно высокое содержание изотактической микроструктуры, Оказывается, что содержание изотактической микроструктуры обратно зависит от температуры. Сравнение опытов 3 и 5 показывает, что водород снижает молекулярную массу полимера и снижает образование изотактической микроструктуры. Опыты, проведенные без добавления водорода, сопровождаются образованием полимера, имеющего молекулярно-массовое распределение, которое шире, чем можно было бы ожидать от одного металлоценового катализатора. Полимеры имели точки плавления в диапазоне от 152,5 до 157oС и величины теплоты плавления в диапазоне от 51,2 до 70,5 Дж/г.

Аналогичную серию опытов провели с использованием каталитической системы, полученной при использовании 3 мг металлоцена бис(2-(пара-бромфенил)тетрагидроинденил цирконий дихлорида, Пять реакций осуществили без водорода при температурах, отличающихся на 10oС, от 30o до 70oС. И хотя каталитическая система оказалась значительно более активной, продукт всех этих реакций имел низкую молекулярную массу и представлял собой липкое масло. Молекулярно-массовые распределения составили менее 2 и среднемассовые молекулярные массы лежали в пределах от 8700 до 37000, при этом более высокомолекулярные продукты образовывались при более низких температурах реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОЦЕНА, ДВАЖДЫ СВЯЗАННЫЙ МЕТАЛЛОЦЕН | 1996 |

|

RU2165428C2 |

| МЕТАЛЛОЦЕН, ЛИГАНД, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2194708C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

| МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА ОЛЕФИНОВ | 1994 |

|

RU2153502C2 |

| ЛАТЕНТНЫЕ МЕТАЛЛОЦЕНОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2002 |

|

RU2307838C2 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ЭТИЛЕНА | 1995 |

|

RU2155776C2 |

| ЛАТЕНТНЫЕ МЕТАЛЛОЦЕНОВЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2002 |

|

RU2330862C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА И ПРОДУКТЫ, ПОЛУЧЕННЫЕ ИЗ НИХ | 1994 |

|

RU2161627C2 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ БИМОДАЛЬНЫХ СМОЛ НА ОСНОВЕ КОМБИНАЦИИ ХРОМОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И МЕТАЛЛОЦЕНА | 2004 |

|

RU2355709C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ ВЯЗКОСТИ ПОЛИ-АЛЬФА-ОЛЕФИНОВ | 2010 |

|

RU2551850C2 |

Настоящее изобретение относится к полимеризации олефинов с использованием металлоценов. В особенно предпочтительных вариантах осуществления настоящее изобретение относится к полимеризации олефинов, содержащих не менее 3 атомов углерода. Описывается способ полимеризации олефинов, включающий взаимодействие олефина с каталитической системой, полученной соединением сокатализатора и металлоцена металлов IVB группы, выбранного из бис-(2-арилтетрагидроинденил) металлоценов, в которых арильная группа является незамещенной или замещенной углеводородной группой, содержащей оксигруппу. Описывается также каталитическая система, полученная соединением металлоцена, выбранных из бис-(2-арилтетрагидроинденил) металлоценов, у которых арильная группа является либо незамещенной, либо замещенной углеводородной группой, содержащей оксигруппу. Технический результат - получение полимеров, характеризующихся высоким содержанием изотактической микроструктуры. 2 с. и 8 з. п.ф-лы, 1 табл.

где каждый из радикалов R представляет углеводородную группу, содержащую оксигруппу, содержащую 1-20 атомов углерода;

у = 1;

Me - металл группы IVB;

каждый из радикалов Q представляет галогенид.

| US 5304523 А, 19.04.1994 | |||

| RU 94019419 A1, 20.12.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ СЛОЖНЫХ ЭФИРОВ ПЕНТАЭРИТРИТА С МЕТИЛФОСФИНОВОЙ И МЕТАКРНЛОВОЙКИСЛОТАМИ | 0 |

|

SU185918A1 |

| УСТРОЙСТВО для СООТВЕТСТВИЯ ЧИСЛА РАБОТАЮЩИХ МОСТОВ в ПОЛУЦЕПИ ПРЕОБРАЗОВАТЕЛЬНЫХ ПОДСТАНЦИЙ ПЕРЕДАЧИ ПОСТОЯННОГО ТОКА | 0 |

|

SU367503A1 |

Авторы

Даты

2002-11-20—Публикация

1997-07-16—Подача