Настоящая заявка имеет приоритет на основании заявки на патент США № 12/540974 от 13 августа 2009 года, раскрытие которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к получению поли-альфа-олефинов с применением металлоценового прокатализатора и алюмоксанового сокатализатора. Конкретно, настоящее изобретение относится к регулированию вязкости поли-альфа-олефинов посредством регулирования молярных отношений алюмоксанового сокатализатора относительно металлоценового прокатализатора и, необязательно, активатора, такого как борорганическое соединение.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Каталитическая олигомеризация олефинов является известным способом производства углеводородных базовых компонентов, применяемых в качестве смазочных материалов. Попытки усовершенствовать эффективность смазочных материалов, основанных на природных нефтепродуктах, посредством синтеза олигомерных углеводородных жидкостей были в течение нескольких десятилетий предметом важных научно-исследовательских и опытно-конструкторских работ в нефтяной промышленности, которые в последнее время привели к коммерческому производству ряда высококачественных поли-альфа-олефиновых (далее в настоящем документе называемых «РАО») синтетических смазочных материалов. Эти материалы основаны, главным образом, на олигомеризации альфа-олефинов, таких как C6-C12-олефины. Исследовательские работы, проводившиеся в промышленности, были сфокусированы главным образом на жидкостях, демонстрирующих удовлетворительную вязкость в широком диапазоне температур, т.е. улучшенный индекс вязкости (VI), и одновременно показывающих смазывающую способность, термостабильность, стойкость к окислению и температуру застывания, такие же или даже лучшие, чем у природных нефтепродуктов. Эти более новые синтетические смазочные материалы предоставляют более низкое трение и, вследствие этого, увеличение механической эффективности при полном спектре механических нагрузок, делая это в более широком диапазоне рабочих условий, чем нефтяные смазочные материалы.

Хорошо известные взаимосвязи между структурными и физическими свойствами высокомолекулярных полимеров указали на альфа-олефины как на перспективный предмет исследований для синтеза олигомеров со структурой, которая, как полагают, необходима для придания им улучшенной смазывающей способности. Благодаря, главным образом, исследованиям полимеризации пропена и виниловых мономеров, механизм полимеризации альфа-олефинов и влияние этого механизма на структуру полимера достаточно хорошо изучены, и это является веской причиной для того, чтобы сосредоточить исследования на потенциально полезных способах олигомеризации и на олигомерных структурах. На этой основе, посредством полимеризации (либо катионной, либо катализируемой по Циглеру) получены олигомеры альфа-олефинов, содержащих от 6 до 12 атомов углерода, с коммерческими синтетическими смазочными материалами, например, полученными олигомеризацией 1-децена, результатом чего оказался исключительно высококачественный смазочный материл.

Значительной проблемой в изготовлении синтетических смазочных материалов является производство смазочных материалов в предпочтительном диапазоне вязкости (особенно при низких температурах) с хорошим выходом и без излишней инактивации катализатора. В данной области техники ведутся поиски способов регулирования индекса вязкости для преодоления проблем в производстве смазочных материалов, особенно материалов с низкой вязкостью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящее время обнаружено, что эффективным способом получения смазочных материалов с хорошими вискозиметрическими свойствами является получение РАО с применением металлоценового прокатализатора, алюмоксанового сокатализатора, например, алкилалюмоксана, такого как триизобутилалюмоксан или метилалюмоксан, и активатора, например, борорганического соединения - предпочтительно, боратного соединения, посредством снижения молярного отношения алюмоксанового сокатализатора к металлоценовому прокатализатору и/или активатору относительно сразу обоих или только одного из них. Кроме того, было обнаружено, что вискозиметрические свойства полимеров РАО можно тонко регулировать, изменяя молярные отношения прокатализатора, сокатализатора и активатора.

В одном варианте осуществления настоящее изобретение относится к способу получения поли-альфа-олефина, причем указанный способ включает стадию полимеризации, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, активатора и металлоцена с получением поли-альфа-олефина, где молярное отношение алюмоксана к металлоцену составляет менее 250:1, например, менее 100:1, менее 50:1 или менее 25:1.

В другом варианте осуществления настоящее изобретение относится к способу получения поли-альфа-олефина, причем указанный способ включает стадию полимеризации, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, борорганического соединения и металлоцена с получением поли-альфа-олефина, где молярное отношение алюмоксана к комбинации борорганического соединения и металлоцена составляет менее 125:1, например, менее 100:1, менее 50:1, менее 25:1 или менее 12,5:1.

В другом варианте осуществления настоящее изобретение относится к способу получения поли-альфа-олефина, имеющего желаемую кинематическую вязкость, из, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, металлоцена и, необязательно, борорганического соединения, причем указанный способ включает следующие стадии: (a) обеспечение корреляции между (i) молярным отношением алюмоксана к металлоцену и (ii) кинематической вязкостью поли-альфа-олефина; (b) определение, на основании указанной корреляции, необходимого молярного отношения алюмоксана к металлоцену, которое будет давать желаемую кинематическую вязкость полиолефина; (c) получение реакционной смеси, содержащей, по меньшей мере, один мономер, алюмоксан, металлоцен и, необязательно, борорганическое соединение, где отношение алюмоксана к металлоцену в реакционной смеси соответствует необходимому молярному отношению; и (d) полимеризация, по меньшей мере, одного мономера в реакционной смеси с получением поли-альфа-олефина, имеющего желаемую кинематическую вязкость.

В другом варианте осуществления настоящее изобретение относится к способу получения поли-альфа-олефина, имеющего желаемую кинематическую вязкость, из, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, металлоцена и борорганического соединения, причем указанный способ включает следующие стадии: (a) обеспечение корреляции между (i) молярным отношением алюмоксана к комбинации металлоцена и борорганического соединения и (ii) кинематической вязкостью поли-альфа-олефина; (b) определение, на основании указанной корреляции, необходимого молярного отношения алюмоксана к комбинации металлоцена и борорганического соединения, которое будет давать желаемую кинематическую вязкость полиолефина; (c) получение реакционной смеси, содержащей, по меньшей мере, один мономер, алюмоксан, металлоцен и борорганическое соединение, где относительное молярное отношение алюмоксана к комбинации металлоцена и борорганического соединения в реакционной смеси соответствует необходимому молярному отношению; и (d) полимеризация, по меньшей мере, одного мономера в реакционной смеси с получением поли-альфа-олефина, имеющего желаемую кинематическую вязкость.

В другом варианте осуществления настоящее изобретение относится к способу получения поли-альфа-олефина, имеющего желаемую кинематическую вязкость, из, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, металлоцена и борорганического соединения, причем указанный способ включает следующие стадии: (a) обеспечение корреляции между (i) молярным отношением алюмоксана к борорганическому соединению и (ii) кинематической вязкостью поли-альфа-олефина; (b) определение, на основании указанной корреляции, необходимого молярного отношения алюмоксана к борорганическому соединению, которое будет давать желаемую кинематическую вязкость полиолефина; (c) получение реакционной смеси, содержащей, по меньшей мере, один мономер, алюмоксан, металлоцен и борорганическое соединение, где относительное молярное отношение алюмоксана к борорганическому соединению в реакционной смеси соответствует необходимому молярному отношению; и (d) полимеризация, по меньшей мере, одного мономера в реакционной смеси с получением поли-альфа-олефина, имеющего желаемую кинематическую вязкость.

Поли-альфа-олефин, полученный способом согласно настоящему изобретению, предпочтительно, имеет кинематическую вязкость менее 500 сСт, например, менее 400 сСт, менее 300 сСт или менее 200 сСт.

Применяемый прокатализатор, предпочтительно, представляет собой металлоценовое соединение следующей формулы:

(Cp1R1 m)R3(Cp2R2 p)MXq

где Cp1 лиганда (Cp1R1 m) и Cp2 лиганда (Cp2R2 p) представляют собой одинаковые или разные циклопентадиенильные кольца; каждый R1 и R2 представляет собой, независимо, гидрокарбил, галокарбил, гетерокарбил, органическое соединение металлоида, замещенное гидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и содержащую до 20 атомов углерода; m представляет собой целое число от 0 до 5; p представляет собой целое число от 0 до 5; два заместителя R1 и/или R2 на соседних атомах углерода циклопентадиенильного кольца, связанные с ним, могут соединяться вместе, образуя кольцо, конденсированное с циклопентадиенильным кольцом, причем конденсированное кольцо содержит от 4 до 20 атомов углерода; R3 представляет собой мостиковую группу, образующую мост между Cp1 и Cp2; M представляет собой переходный металл, имеющий валентность от 3 до 6; каждый Х представляет собой нециклопентадиенильный лиганд и представляет собой, независимо, галоген или гидрокарбил, оксигидрокарбил, галокарбил, органическое соединение металлоида, замещенное гидрокарбилом, органическое соединение металлоида, замещенное оксигидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и имеющую до 20 атомов углерода; и q равно валентности M минус 2.

В некоторых предпочтительных аспектах настоящего изобретения металлоценовый катализатор представляет собой катализатор, выбранный из группы, состоящей из дихлорида дифенилметилен(инденил)(флуоренил)циркония; дихлорида дифенилметилен(циклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-метилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-этилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-пропилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-бутилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(циклопентадиенилинденил)циркония; дихлорида дифенилметилен(циклопентадиенил)(4,5,6,7-тетрагидроинденил)циркония; дихлорида дифенилметилен(циклопентадиенил)(2-метилинденил)циркония; дихлорида дифенилметилен(циклопентадиенил)(2-фенилинденил)циркония; дихлорида дифенилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония; дихлорида дифенилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5'-метилциклопентадиенил)циркония; дихлорида диксилилметилен(2,3,5-триметилциклопентадиенил)(2',4',5'-триметилциклопентадиенил)циркония; дихлорида диксилилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония; дихлорида диксилилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)циркония; дихлорида диксилилметилен(циклопентадиенил)(флуоренил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметил-циклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(инденил)циркония; дихлорида дибензилметилен(циклопентадиенил)(тетраметилциклопентадиенил)-циркония; дихлорида дибензилметилен(циклопентадиенил)(инденил)циркония; дихлорида дибензилметилен(циклопентадиенил)(флуоренил)циркония; дихлорида дициклогексилметилен(циклопентадиенил)(инденил)циркония; дихлорида дициклогексил(циклопентадиенил)(флуоренил)циркония; дихлорида дициклогексилметилен(2-метилциклопентадиенил)(флуоренил)циркония; дихлорида дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметил-циклопентадиенил)циркония; дихлорида дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметил-циклопентадиенил)циркония; дихлорида дифенилсилил(2,3,5-триметилциклопентадиенил)(2,4,5-триметилциклопентадиенил)циркония; дихлорида тетрафенилдисилил(циклопентадиенил)(инденил)циркония; дихлорида тетрафенилдисилил(3-метилциклопентадиенил)(инденил)циркония; дихлорида тетрафенилдисилил(циклопентадиенил)(флуоренил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(триметилциклопентадиенил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(тетраметилциклопентадиенил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(3,4-диэтилциклопентадиенил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(триэтилциклопентадиенил)циркония; дихлорида дибензилсилил(циклопентадиенил)(флуоренил)циркония; дихлорида дибензилсилил(циклопентадиенил)(2,7-ди-трет-бутил-флуоренил)циркония и дихлорида дициклогексилсилил(циклопентадиенил)(флуоренил)циркония.

В предпочтительных вариантах осуществления настоящего изобретения активаторное соединение включает борорганическое соединение, выбранное из группы, состоящей из тетракис(пентафторфенил)бората лития, тетракис(трифторметилфенил)бората лития, тетракис(3,5-ди-{трифторметил}фенил)бората лития, тетракис(пентафторфенил)бората натрия, тетракис(пентафторфенил)бората калия, тетракис(пентафторфенил)бората магния, тетракис(пентафторфенил)бората титана, тетракис(пентафторфенил)бората олова и тетракис(пентафторфенил)бората диметиланилиния. В предпочтительных вариантах осуществления настоящего изобретения молярное отношение борорганического соединения к металлоцену составляет от 0,3:1 до 4:1, например, от 0,6:1 до 2:1.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет более понятным при рассмотрении следующей неограничивающей фигуры, где:

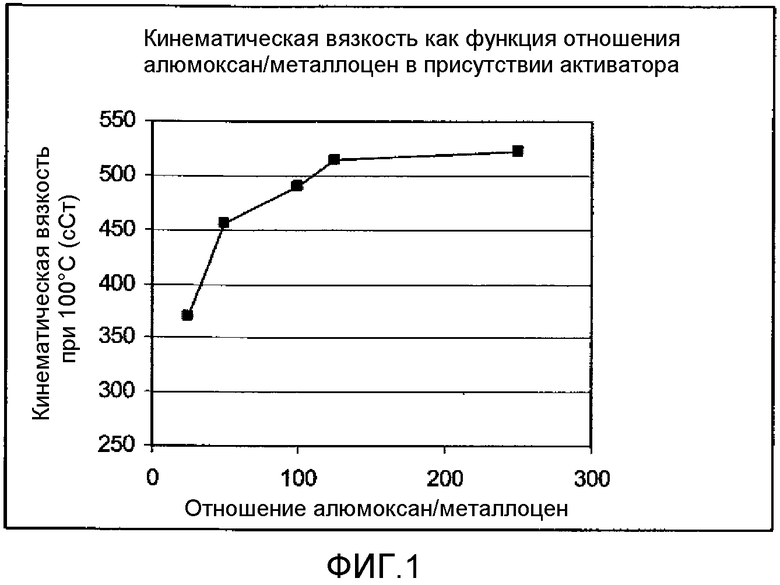

Фиг.1 представляет собой график (i) молярного отношения алюмоксана к металлоцену и (ii) кинематической вязкости поли-альфа-олефина, произведенного согласно способам предпочтительных вариантов осуществления настоящего изобретения;

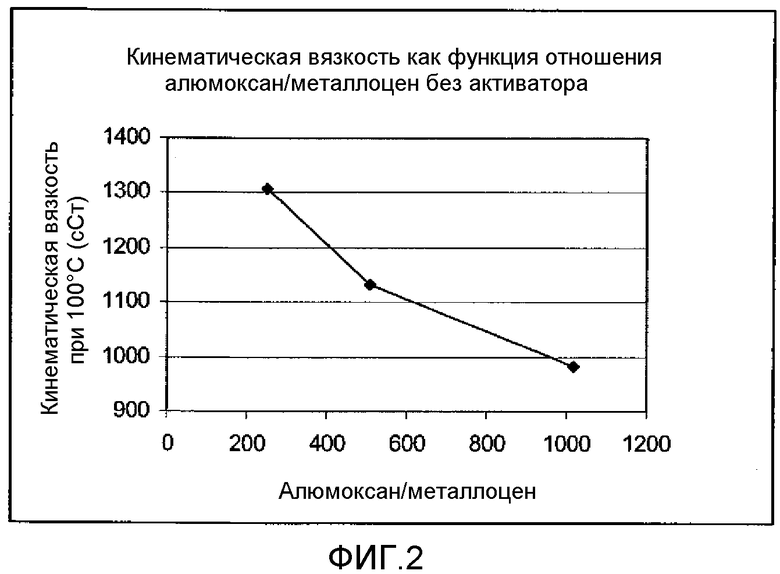

Фиг.2 представляет собой график (i) молярного отношения алюмоксана к металлоцену и (ii) кинематической вязкости поли-альфа-олефина, произведенного согласно сравнительному способу;

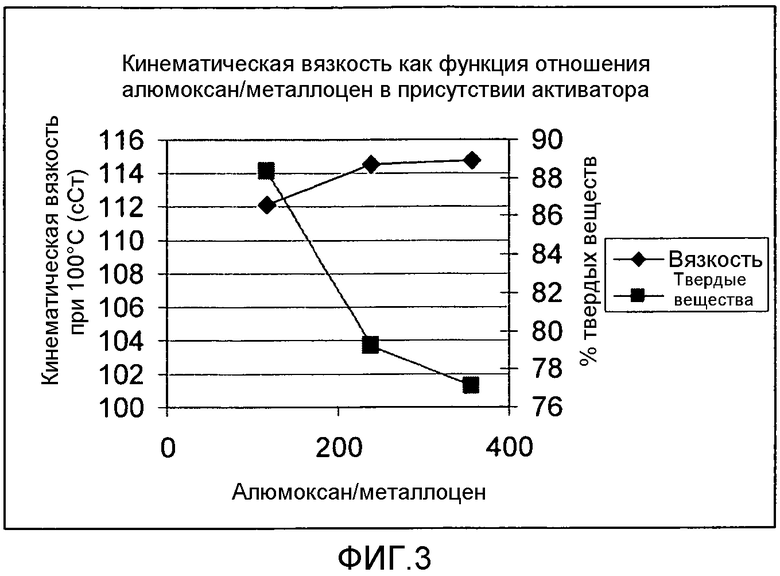

Фиг.3 представляет собой график (i) молярного отношения алюмоксана к металлоцену, (ii) кинематической вязкости и (iii) твердых веществ поли-альфа-олефина, произведенного согласно способам предпочтительных вариантов осуществления настоящего изобретения с применением непрерывного процесса; и

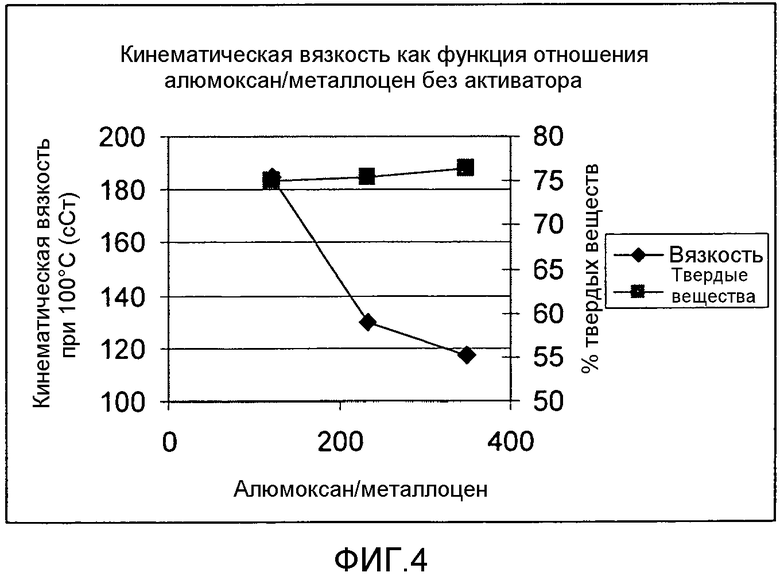

Фиг.4 представляет собой график (i) молярного отношения алюмоксана к металлоцену, (ii) кинематической вязкости и (iii) твердых веществ поли-альфа-олефина, произведенного согласно сравнительному способу с применением непрерывного процесса.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам получения поли-альфа-олефинов. В одном варианте осуществления настоящего изобретения указанный способ включает стадию полимеризации, по меньшей мере, одного C8-C12-мономера, например, такого как 1-октен, 1-нонен, 1-децен, 1-ундецен или 1-додецен, предпочтительно, 1-децен, в присутствии алюмоксана (например, метилалюмоксана (MAO)), борорганического соединения (например, органического бората) и металлоцена с получением поли-альфа-олефина, где молярное отношение алюмоксана к металлоцену составляет менее 250:1, например, менее 100:1 или менее 25:1. Было обнаружено, что вязкость поли-альфа-олефинов, полученных с применением такого способа, уменьшается при уменьшении молярного отношения алюмоксана к металлоцену, в отличие от полимеризации, проводимой без борорганического соединения, где вязкость увеличивается с уменьшением МАО, а также увеличивается выход полимера по сравнению с полимеризацией без борорганического соединения. Поли-альфа-олефины, получаемые в результате, имеют хорошие вискозиметрические свойства (например, кинематическую вязкость и вязкость по Брукфильду), и их можно применять в качестве модификаторов вязкости. Дополнительное преимущество указанного способа состоит в том, что в нем применяют меньшее количество дорогостоящего алюмоксанового сокатализатора. Соответственно, указанный способ не только производит РАО, имеющие хорошие вискозиметрические свойства, но также, предпочтительно, производит РАО с меньшими затратами.

В другом аспекте настоящее изобретение относится к способу получения поли-альфа-олефина, имеющего желаемую кинематическую вязкость, из, по меньшей мере, одного C8-C12-мономера, предпочтительно, 1-децена, в присутствии алюмоксана, металлоцена и борорганического соединения. В этом аспекте указанный способ включает следующие стадии: (a) обеспечение корреляции между (i) молярным отношением алюмоксана к, по меньшей мере, одному из членов группы, состоящей из борорганического соединения и металлоцена, и (ii) кинематической вязкостью поли-альфа-олефина; (b) определение, на основании указанной корреляции, необходимого молярного отношения алюмоксана к, по меньшей мере, одному из членов группы, состоящей из борорганического соединения и металлоцена, которое будет давать желаемую кинематическую вязкость полиолефина; (c) получение реакционной смеси, содержащей, по меньшей мере, один мономер, алюмоксан, борорганическое соединение и металлоцен, где отношения алюмоксана, борорганического соединения и металлоцена в реакционной смеси соответствуют необходимому молярному отношению; и (d) полимеризация, по меньшей мере, одного мономера в реакционной смеси с получением поли-альфа-олефина, имеющего желаемую кинематическую вязкость.

В некоторых вариантах осуществления настоящего изобретения имеется корреляция между молярным отношением алюмоксана к борорганическому соединению и вязкостью поли-альфа-олефина. Необходимое молярное отношение алюмоксана к борорганическому соединению в этом случае составляет, предпочтительно, менее 250:1, например, менее 100:1 или менее 25:1. В другом варианте осуществления настоящего изобретения имеется корреляция между молярным отношением алюмоксана к металлоцену и вязкостью поли-альфа-олефина. Необходимое молярное отношение алюмоксана к металлоцену в этом случае, предпочтительно, составляет менее 250:1, например, менее 100:1 или менее 25:1. В другом варианте осуществления настоящего изобретения имеется корреляция между (i) молярным отношением алюмоксана к металлоцену и борорганическому соединению и (ii) вязкостью поли-альфа-олефина. Необходимое молярное отношение алюмоксана к комбинации металлоцена и борорганического соединения в этом случае, предпочтительно, составляет менее 125:1, например, менее 100:1, менее 50:1, менее 25:1 или менее 12,5:1.

Вязкость (например, кинематическая вязкость) PAO предпочтительных вариантов осуществления настоящего изобретения составляет менее 500 сСт, например, менее 400 сСт или менее 300 сСт, при 100°C согласно ASTM D-445. PAO, имеющие такие значения кинематической вязкости, можно применять в разнообразных продуктах, таких как, например, продуты, которые требуют вязкого масла или инертного материала с жидкими свойствами. К таким продуктам относятся разрыхлители, жидкие теплоносители, косметические средства или другие аналогичные потребительские товары и т.п. PAO, изготовляемые согласно настоящему изобретению, особенно полезны в качестве модификаторов вязкости для смазочных масел, в которых РАО применяют в количествах, модифицирующих вязкость, например, от примерно 1 до примерно 99% по массе в расчете на общую массу смазочного масла. Предпочтительно, концентрация РАО составляет от примерно 5 до примерно 85% по массе в расчете на общую массу смазочного масла.

В предпочтительных вариантах осуществления настоящего изобретения PAO являются существенно аморфными, что означает, что в полученном полиолефине практически отсутствуют кристаллические фазы, как определено при наблюдении экзотермических пиков в эксперименте с использованием дифференциальной сканирующей калориметрии (DSC). В дополнение к тому, что они являются существенно аморфными, РАО, предпочтительно, обладают уникальным сочетанием низкой среднемассовой молекулярной массы (Mw) (например, от примерно 1000 до примерно 30000, от примерно 2000 до примерно 25000 или от примерно 5000 до примерно 25000 г/моль), низкой среднечисленной молекулярной массы (Mn) (например, от примерно 500 до примерно 15000, от примерно 1000 до примерно 12000 или от примерно 2500 до примерно 11000 г/моль), низкого коэффициента полидисперсности (Mw/Mn) (например, от примерно 1,4 до примерно 5,0, от примерно 1,7 до примерно 3,0 или от примерно 1,9 до примерно 2,3) и низкого йодного числа. Кроме того, кинематическую вязкость РАО, изготовленных в предпочтительных вариантах осуществления настоящего изобретения, можно сохранять низкой, поддерживая отношение алюмоксана к металлоцену ниже 250:1, например, ниже 100:1, ниже 50:1 или ниже 25:1, и/или поддерживая отношение алюмоксана к комбинации металлоцена и борорганического соединения ниже 125:1, например, ниже 50:1, ниже 25:1 или ниже 12,5:1.

В некоторых вариантах осуществления настоящего изобретения PAO, изготовленные согласно настоящему изобретению, являются существенно насыщенными, т.е. они обладают низким йодным числом. В необязательном варианте осуществления настоящего изобретения существенное насыщение можно обеспечивать, проводя процесс образования РАО в присутствии газообразного водорода.

PAO, изготовленные в предпочтительных вариантах осуществления настоящего изобретения, могут быть получены посредством полимеризации C8-C12-мономера, предпочтительно, 1-децена самого по себе или, необязательно, посредством сополимеризации C8-C12-мономера, предпочтительно, 1-децена, с одним или более из других олефинов, предпочтительно, альфа-олефинов, в присутствии композиции катализаторов, образованных активированием металлоценового прокатализатора подходящим сокатализатором. В некоторых вариантах осуществления настоящего изобретения указанные один или более из альфа-олефинов могут включать, но не ограничиваясь ими, альфа-олефины, содержащие от 3 до 20 атомов углерода и, предпочтительно, от примерно 6 до примерно 12 атомов углерода. Подходящие альфа-олефины включают, например, пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен и т.п. и виниловые ароматические мономеры, такие как стирол, α-метилстирол и т.п. В предпочтительном варианте осуществления настоящего изобретения основным мономером является 1-децен, хотя можно также применять один или более других деценов, отдельно или в комбинации с 1-деценом. Когда указанный децен полимеризуют совместно с другим альфа-олефином, этот другой альфа-олефин представляет собой, предпочтительно, пропен.

Когда децен полимеризуют совместно с одним или более из других альфа-олефинов, производимые РАО, предпочтительно, содержат от примерно 75% по массе до примерно 99% по массе децена, например, от примерно 80% по массе до примерно 90% по массе децена, от примерно 85% по массе до примерно 95% по массе децена или от примерно 90% по массе до примерно 99% по массе децена; и от примерно 1% по массе до примерно 25% по массе одного или более из альфа-олефинов, например, от примерно 10% по массе до примерно 20% по массе одного или более из альфа-олефинов, от примерно 5% по массе до примерно 15% по массе одного или более из альфа-олефинов или от примерно 1% по массе до примерно 10% по массе одного или более из альфа-олефинов.

Композицию катализаторов для применения согласно настоящему изобретению образуют посредством активирования металлоценового прокатализатора подходящим сокатализатором. Термины «металлоцен» и «металлоценовый прокатализатор», используемые в настоящем документе, следует понимать как относящиеся к соединениям, обладающим переходным металлом М, по меньшей мере, одним лигандом, не представляющим собой производное циклопентадиенила, и одним лигандом, содержащим гетероатом, или ни одного такого лиганда, причем лиганд является координированным с М, а его число соответствует его валентности. Такие соединения, сокатализаторы, применимые для их активации, обеспечивающей предоставление металлоценовых катализаторов, которые можно применять для полимеризации олефинов с получением полиолефиновых гомополимеров и сополимеров и/или для процессов полимеризации, проводимых с применением одного или более из металлоценовых катализаторов, описаны, наряду с другими публикациями, в патентах США №№ 4752597; 4892851; 4931417; 4931517; 4933403; 5001205; 5017714; 5026798; 5034549; 5036034; 5055438; 5064802; 5086134; 5087677; 5126301; 5126303; 5132262; 5132380; 5132381; 5145819; 5153157; 5155080; 5225501; 5227478; 5241025; 5243002; 5278119; 5278265; 5281679; 5296434; 5304614; 5308817; 5324800; 5328969; 5329031; 5330948; 5331057; 5349032; 5372980; 5374753; 5385877; 5391629; 5391789; 5399636; 5401817; 5406013; 5416177; 5416178; 5416228; 5427991; 5439994; 5441920; 5442020; 5449651; 5453410; 5455365; 5455366; 5459117; 5466649; 5470811; 5470927; 5477895; 5491205; и 5491207, содержание которых включено в настоящий документ посредством ссылки.

Предпочтительные композиции катализаторов, применяемые для производства РАО согласно настоящему изобретению, получают посредством активирования металлоценового прокатализатора подходящим сокатализатором, причем металлоценовый прокатализатор представляет собой одно металлоценовое соединение или смесь металлоценовых соединений формулы (I):

где Cp1 в лиганде (Cp1R1 m) и Cp2 в лиганде (Cp2R2 p) представляют собой одинаковые или разные циклопентадиенильные кольца; каждый R1 и R2 представляет собой, независимо, гидрокарбил, галокарбил, гетерокарбил, органическое соединение металлоида, замещенное гидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и содержащую до 20 атомов углерода; m представляет собой целое число от 0 до 5; p представляет собой целое число от 0 до 5; два заместителя R1 и/или R2 на соседних атомах углерода циклопентадиенильного кольца, связанные с ним, могут соединяться вместе, образуя кольцо, конденсированное с циклопентадиенильным кольцом, причем конденсированное кольцо содержит от 4 до 20 атомов углерода; R3 представляет собой мостиковую группу, образующую мост между Cp1 и Cp2; M представляет собой переходный металл, имеющий валентность от 3 до 6; каждый Х представляет собой нециклопентадиенильный лиганд и представляет собой, независимо, галоген или гидрокарбил, оксигидрокарбил, галокарбил, органическое соединение металлоида, замещенное гидрокарбилом, органическое соединение металлоида, замещенное оксигидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и имеющую до 20 атомов углерода; и q равно валентности M минус 2. Способы получения этих и других применимых металлоценовых прокатализаторов, известны в данной области техники.

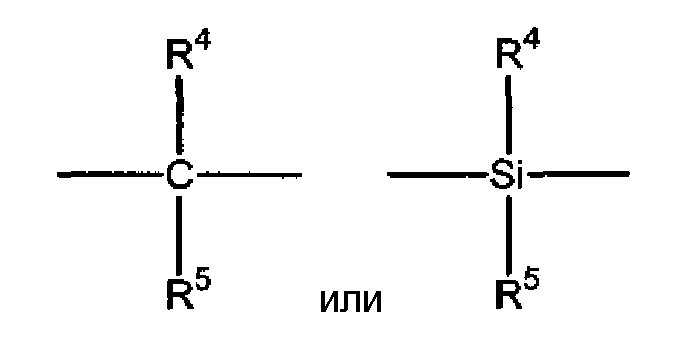

Когда применяют вышеуказанный металлоценовый катализатор и когда весь сокатализатор представляет собой алюмоксан, тогда лиганд (Cp1R1 m), предпочтительно, является отличным от лиганда (Cp2R2 p), а мостиковая группа R3, предпочтительно, содержит по меньшей мере две группы большого размера. У этих мостиковых металлоценов, предпочтительно, мостиковая группа R3 обладает следующей структурой:

где каждая из групп большого размера R4 и R5 независимо представляет собой или содержит циклогидрокарбильную группу, содержащую до 20 атомов углерода, предпочтительно, от 6 до 12 атомов углерода, и от 0 до 3 гетероатомов, таких как кислород, сера, третичный азот, бор или фосфор, и, в частности, представляющую собой циклоалкил, гетероциклоалкил, циклоалкенил, гетероциклоалкенил, арил, гетероарил, алкарил, алкилгетероарил, аралкил, гетероаралкил и т.п. В соединении формулы (I) M представляет собой титан, цирконий или гафний, q равно 2 и каждый X представляет собой галоген.

Из этой предпочтительной группы мостиковых металлоценов особо предпочтительными являются те, в которых лиганд (Cp1Rm 1) представляет собой замещенный или незамещенный циклопентадиенил, лиганд (Cp2Rp 2) представляет собой инденил или флуоренил, M представляет собой цирконий, каждый R4 и R5 представляет собой замещенный или незамещенный фенил, а каждый лиганд Х представляет собой хлор.

Примеры мостиковых металлоценов формулы (I), которые можно применять в процессе полимеризации вариантов осуществления настоящего изобретения, включают, без ограничения: дихлорид дифенилметилен(инденил)(флуоренил)циркония, дихлорид дифенилметилен(циклопентадиенил)(4,5,6,7-тетрагидроинденил)циркония, дихлорид дифенилметилен(циклопентадиенил)(2-метилинденил)циркония, дихлорид дифенилметилен(2,4-диметилцикло-пентадиенил)(3',5'диметилциклопентадиенил)циркония, дихлорид дифенилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5метилциклопентадиенил)циркония, дихлорид диксилилметилен(2,3,5-триметилциклопентадиенил)(2',4,5'-триметилциклопентадиенил)циркония, дихлорид диксилилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония, дихлорид диксилилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)циркония, дихлорид диксилилметилен(циклопентадиенил)(флуоренил)циркония, дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметил-циклопентадиенил)циркония, дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония, дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония, дихлорид ди-о-толилметилен(циклопентадиенил)(инденил) циркония, дихлорид дибензилметилен(циклопентадиенил)(тетраметилциклопентадиенил)-циркония, дихлорид дибензилметилен(циклопентадиенил)(инденил)циркония, дихлорид дибензилметилен(циклопентадиенил)(флуоренил)циркония, дихлорид дициклогексилметилен(циклопентадиенил)(инденил)циркония, дихлорид дициклогексил(циклопентадиенил)(флуоренил)циркония, дихлорид дициклогексилметилен(2-метилциклопентадиенил)(флуоренил)циркония, дихлорид дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония, дихлорид дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония, дихлорид дифенилсилил(2,3,5-триметилциклопентадиенил)(2,4,5-триметилциклопентадиенил)циркония, дихлорид тетрафенилдисилил(циклопентадиенил)(инденил)циркония, дихлорид тетрафенилдисилил(3-метилциклопентадиенил)(инденил)циркония, дихлорид тетрафенилдисилил(циклопентадиенил)(флуоренил)циркония, дихлорид ди-о-толилсилил(циклопентадиенил)(триметилциклопентадиенил)циркония, дихлорид ди-о-толилсилил(циклопентадиенил)(тетраметилциклопентадиенил)-циркония, дихлорид ди-о-толилсилил(циклопентадиенил)(3,4-диэтилциклопентадиенил)циркония, дихлорид ди-о-толилсилил(циклопентадиенил)(триэтилциклопентадиенил)циркония, дихлорид дибензилсилил(циклопентадиенил)(флуоренил)циркония, дихлорид дибензилсилил(циклопентадиенил)(2,7-ди-трет-бутилфлуоренил)циркония и дихлорид дициклогексилсилил(циклопентадиенил)(флуоренил)циркония.

Сокатализатором или активатором, применяемым с металлоценовым прокатализатором формулы (I), может быть любой из алюмоксанов, про который известно, что он активирует металлоценовый катализатор. Примеры алюмоксановых сокатализаторов включают алкилалюмоксаны, такие как метилалюмоксан (MAO) или триизобутилалюмоксан (TIBAO). См., например, патент США № 5229478, который во всей его полноте включен в настоящий документ посредством ссылки, как если бы он был полностью изложен в настоящем документе.

Как правило, мостиковый металлоценовый прокатализатор может присутствовать в реакторе в количестве, выраженном в единицах содержания переходного металла, составляющем от примерно 0,0001 ммоль/л до примерно 0,05 ммоль/л, предпочтительно, от примерно 0,0002 ммоль/л до примерно 0,025 ммоль/л и, более предпочтительно, от примерно 0,00025 ммоль/л до примерно 0,01 ммоль/л.

В соответствии с этими количествами переходного металла, алюмоксановый сокатализатор можно применять в количестве от примерно 0,01 ммоль/л до примерно 12,5 ммоль/л, предпочтительно, от примерно 0,02 ммоль/л до примерно 3,5 ммоль/л и, более предпочтительно, от примерно 0,025 ммоль/л до примерно 1,0 ммоль/л. Оптимальные уровни мостикового металлоценового прокатализатора и алюмоксанового сокатализатора будут до некоторой степени зависеть от конкретных выбранных прокатализатора и сокатализатора, а также от других переменных факторов процесса полимеризации.

Выраженные в единицах количественных диапазонов, молярные отношения алюмоксанового сокатализатора к металлоценовому прокатализатору могут составлять менее примерно 500:1, менее примерно 400:1, менее примерно 300:1, менее примерно 200:1, менее примерно 100:1, менее примерно 50:1 или менее примерно 25:1. В некоторых вариантах осуществления настоящего изобретения молярное отношение алюмоксанового сокатализатора к металлоценовому прокатализатору составляет, предпочтительно, менее примерно 250:1, например, менее примерно 100:1 или менее примерно 25:1.

При применении алюмоксанового сокатализатора может оказаться выгодным включение соединения триалкилалюминия, такого как триметилалюминий, триэтилалюминий, три(н-пропил)алюминий, триизопропилалюминий, три(н-бутил)алюминий, триизобутилалюминий и т.п., для снижения количества алюмоксана, необходимого для адекватного активирования металлоценового прокатализатора. Как правило, необязательный триалкилалюминий можно применять в молярном отношении к металлоценовому прокатализатору, составляющем от примерно 1 до примерно 1000 и, предпочтительно, от примерно 2 до примерно 500.

Согласно настоящему изобретению, активатор, например, нейтральный или анионный компонент, содержащий металлоид, применяют с алюмоксановым сокатализатором, активируя металлоценовый прокатализатор. В предпочтительных вариантах осуществления настоящего изобретения нейтральный или анионный компонент, содержащий металлоид, представляет собой борорганическое соединение, т.е. органический боран или органический борат.

Примеры нейтральных компонентов, содержащих металлоид, включают бораны, такие как перфторарилборановые соединения, например, трис(пентафторфенил)боран, трис(метоксифенил)боран, трис(трифторметилфенил)боран, трис(3,5-ди-[трифторметил]-фенил)боран, трис(тетрафторксилил)боран, трис(тетрафтор-o-толил)боран и т.п. Из вышеуказанных боранов предпочтительными являются трис(пентафторфенил)боран и трис(3,5-ди-[трифторметил]- фенил)боран. Полезные вторые компоненты включают алюминиевые гомологи вышеуказанных соединений.

Примеры анионных компонентов, содержащих металлоид, включают бораты, такие как перфторарилбораты, например, тетракис(пентафторфенил)борат лития, тетракис(трифторметилфенил)борат лития, тетракис(3,5-ди-[трифторметил]-фенил)борат лития, тетракис(пентафторфенил)борат натрия, тетракис(пентафторфенил)борат калия, тетракис(пентафторфенил)борат магния, тетракис(пентафторфенил)борат титана, тетракис(пентафторфенил)борат олова, тетракис(пентафторфенил)борат диметиланилиния и т.п. Из вышеуказанных боратов предпочтительными являются тетракис(пентафторфенил)борат диметиланилиния и бораты щелочных металлов, такие как тетракис(пентафторфенил)борат лития и тетракис(3,5-ди-[трифторметил]-фенил)борат лития. В некоторых вариантах осуществления настоящего изобретения можно применять алюминатные гомологи вышеуказанных соединений.

Как правило, нейтральные и анионные компоненты, содержащие металлоид, например, борорганические соединения, можно применять в молярном отношении к металлоценовому прокатализатору, составляющем примерно 1:2, примерно 1:1,5, примерно 1:1 или примерно 1:0,5. Выраженное в единицах количественных диапазонов молярное отношение нейтрального или анионного компонента, содержащего металлоид, например, борорганического соединения, к металлоцену, необязательно, составляет от 0,3:1 до 4:1, например, от 0,6:1 до 2:1. Когда анионный компонент, содержащий металлоид, представляет собой тетракис(пентафторфенил)борат диметиланилиния, отношение соединения бора к металлоценовому прокатализатору составляет 1:1. Когда применяют нейтральный или анионный компонент, содержащий металлоид, например, борорганическое соединение, отношение алюмоксанового сокатализатора к комбинации металлоценового прокатализатора и борорганического соединения может составлять менее примерно 125:1, менее примерно 50:1, менее примерно 25:1 или менее примерно 12,5:1.

Активирование металлоцена для получения композиции активированного металлоценового катализатора может быть достигнуто посредством комбинирования вышеуказанных металлоценовых прокатализаторов с алюмоксановым сокатализатором и в присутствии нейтрального или анионного активатора, содержащего металлоид, либо одновременно, либо в любой последовательности и с любым временным интервалом между ними, а также в присутствии или в отсутствие олефинового мономера(ов) и водорода.

В некоторых вариантах осуществления настоящего изобретения композиции активированного металлоценового катализатора получают заранее, после чего указанную композицию вводят в реактор полимеризации с олефиновым мономером(ами), необязательно, в присутствии водорода.

Реакцию металлоценового прокатализатора с алюмоксановым сокатализатором, предпочтительно, в присутствии активатора, для генерирования активированного металлоценового катализатора можно проводить при температуре в диапазоне от примерно 0 до примерно 100°C, например, от примерно 0 до примерно 80°C, от примерно 10 до примерно 50°C или от примерно 25 до примерно 50°C, в течение периода времени от примерно 1 минуты до примерно 72 часов, например, от примерно 1 минуты до примерно 50 часов, от примерно 1 минуты до примерно 30 часов или от примерно 1 минуты до примерно 24 часов.

Полимеризацию или сополимеризацию вышеуказанных мономеров, необязательно, в присутствии водорода, применяя активированный металлоценовый катализатор, можно проводить любым известным образом, например, в жидкой фазе (т.е. в процессе, проводимом в растворе, пульпе) или суспензии, непрерывно или периодически. Эти процессы обычно проводят при температурах в диапазоне от примерно 0°C до примерно 200°C, например, от примерно 0°C до примерно 150°C, от примерно 10°C до примерно 100°C или от примерно 50°С до примерно 150°С. Когда полимеризацию или сополимеризацию проводят в присутствии водорода, обычно применяют давление водорода от примерно 10 фунт/дюйм2 изб. (69 кПа изб.) до примерно 3000 фунт/дюйм2 изб. (20700 кПа изб.), например, от примерно 10 (69 кПа изб.) до примерно 500 фунт/дюйм2 изб. (3450 кПа изб.), от примерно 10 фунт/дюйм2 изб. (69 кПа изб.) до примерно 200 фунт/дюйм2 изб. (1380 кПа изб.), от примерно 50 фунт/дюйм2 изб. (345 кПа изб.) до примерно 150 фунт/дюйм2 изб. (1034 кПа изб.) или от примерно 10 (69 кПа изб.) до примерно 60 фунт/дюйм2 изб. (414 кПа изб.).

Следует признать, что регулирование температуры полимеризации оказывает прямое влияние на качество полимеризации, например, на активность, а также на свойства конечного продукта, включая уровень ненасыщенности в полимере, о чем свидетельствует йодное число. Обычно температура полимеризации приближается к 150°С или выше, причем максимальная температура, достигаемая в процессе полимеризации, даже в экзотермических ситуациях, должна быть существенно близкой к начальной температуре полимеризации. Однако в некоторых случаях необходимо следить за тем, чтобы при температурах полимеризации, превышающих 150°С, температура полимеризации, даже в экзотермических ситуациях, не превышала начальную температуру полимеризации более чем примерно на 20°С.

Благодаря природе конечного полиолефина, полимеризацию можно проводить в естественно жидком мономере (т.е. в отсутствие растворителя) или, если желательно, в присутствии растворителя. К разбавляющим растворителям, которые можно применять, относятся прямоцепочечные или разветвленные углеводороды, такие как бутаны, пентаны, гексаны, гептаны, октаны и т.п., циклические и алициклические углеводороды, такие как циклопентан, циклогексан, циклогептан, метилциклопентан, метилциклогексан, метилциклогептан и т.п., и ароматические соединения, замещенные алкилами, такие как толуол, ксилол и т.п., и их смеси.

Типичный периодический процесс полимеризации в растворе можно проводить, сначала вводя в баковый реактор с перемешиванием жидкий C8-C12-мономер, например, 1-децен, либо отдельно, либо в комбинации с необязательным углеводородным растворителем, например, гексаном, ксилолами и т.п. Если сополимеризацию проводят в присутствии дополнительного жидкого мономера, например, 1-октена, его можно добавлять либо последовательно, либо одновременно с другим мономером. Если сополимеризацию проводят в присутствии газообразного мономера, например, пропена, указанный газообразный мономер можно барботировать либо в раствор другого мономера (газообразного или жидкого), либо в естественно жидкий мономер. Типичные значения давления газообразного мономера составляют от примерно 10 до примерно 100 фунт/дюйм2 изб. (690 кПа изб.), например, от примерно 10 фунт/дюйм2 изб. (69 кПа изб.) до примерно 80 фунт/дюйм2 изб. (552 кПа изб.), от примерно 10 фунт/дюйм2 изб. (69 кПа изб.) до примерно 60 фунт/дюйм2 изб. (414 кПа изб.) или от примерно 10 фунт/дюйм2 изб. (69 кПа изб.) до примерно 50 фунт/дюйм2 изб. (345 кПа изб.).

Можно, хотя и необязательно, добавлять небольшое количество вещества, удаляющего инертные загрязнения, например, вышеуказанные соединения триалкилалюминия. Затем реактор нагревают или охлаждают до желаемой температуры и, необязательно, отдельно вводят отмеренное количество водорода в баковый реактор с перемешиванием. Проводя реакцию полимеризации в присутствии водорода, устраняют стадию гидрирования, и жидкие поли-альфа-олефины некоторых вариантов осуществления настоящего изобретения оказываются существенно насыщенными, вследствие чего они обладают низким йодным числом, например, йодным числом от примерно 0,0 до примерно 10, предпочтительно, от примерно 0,1 до примерно 5 и, наиболее предпочтительно, от примерно 0,2 до примерно 3.

Установив необходимые условия, к жидкой фазе в реакторе добавляют необходимые количества углеводородного раствора катализатора. Скорость полимеризации регулируют, изменяя концентрации катализатора или мономера(ов), присутствующих изначально или добавляемых в процессе полимеризации. Температуру реактора регулируют посредством охлаждающих змеевиков и т.п., а начальное общее давление в реакторе поддерживают постоянным током водорода, инертного газа, газообразного мономера(ов) или их комбинации. После завершения полимеризации реактор разгерметизируют и катализатор инактивируют обычными средствам. Отработанные каталитические компоненты можно выделять из продукта реакции, смешивая их, например, со спиртом, водой или их смесью, с последующим отделением фазы гидрокарбильного компонента от фазы водного компонента. В качестве альтернативы, продукт реакции можно смешивать с основным или кислым твердым веществом, таким как оксид кальция или кислая глина, и затем фильтровать. После этого жидкий олефин можно традиционными способами извлекать из гидрокарбильного компонента, например, выпариванием, дистилляцией и т.п., а затем, если желательно, можно проводить дальнейшую обработку.

В зависимости от количества преобразованного мономера и вязкости содержимого реактора, можно добавлять углеводородный растворитель, чтобы облегчить удаление жидкого полиолефина-продукта. Отработанные каталитические компоненты можно выделять из реакционного продукта, смешивая их, например, со спиртом, водой или их смесью, с последующим отделением фазы гидрокарбильного компонента от фазы водного компонента. После этого жидкий полиолефин можно традиционными способами извлекать из гидрокарбильного компонента, например, провод выпариванием, дистилляцией и т.п., а затем, если желательно, можно проводить дальнейшую обработку.

Далее настоящее изобретение будет описано со ссылкой на следующие неограничивающие Примеры.

Пример 1 (сравнительный)

В герметизированном боксе с вмонтированными перчатками отвешивали 0,02 г дихлорида дифенилметилен(циклопентадиенил)(9-флуоренил)циркония (далее представленного в виде Ph2C(Cp-9-FIu)ZrCl2) в 25-мл флакон. Добавляли 12 мл 1,5 M раствора MAO и, применяя шейкер, смесь растворяли в течение по меньшей мере 10 мин при комнатной температуре.

В сухой и деаэрированный 3-литровый реактор Бюхи загружали 670 г сухого мономерного 1-децена. Реактор продували азотом. Реактор доводили до температуры 90°C. Реактор откачивали почти до нулевого давления. Добавляли водород, доводя давление в реакторе до 50 фунт/дюйм2 изб. (345 кПа изб.). Используя сухой 5-мл шприц с иглой, в реактор добавляли 5 мл раствора катализатора. Реакцию проводили в течение 30 минут при перемешивании со скоростью 550 об/мин. Реактор откачивали и продували азотом, продукту давали возможность охлаждаться до температуры, безопасной для его удаления.

Затем содержимое реактора переносили в сосуд, оснащенный мешалкой, и добавляли 13,4 г порошкообразного оксида кальция, нагревали до 120°С и раствор перемешивали в течение 30 мин, а затем фильтровали. Полимер получали из оставшегося органического раствора посредством выпаривания при пониженном давлении в роторном испарителе. Получали 609,7 г полиолефинового материала с кинематической вязкостью, которая при 100°С составляла 399 сСт.

Примеры 2-6

Примеры 2-6 проводили так же, как Пример 1, за исключением того, что борат добавляли на эквимолярной основе (0,0288 г тетракис(пентафторфенил)бората диметиланилиния) к Ph2C(Cp-9-Flu)ZrCl2 и MAO (разбавленному как описано в Таблице 1, толуолом, введенным на замену для баланса)

Данные в Таблице 1 в целом демонстрируют, что по мере уменьшения отношения алюмоксана к металлоцену от 250:1 до 25:1, с включением боратного активатора, наблюдали явное уменьшение кинематической вязкости РАО, полученного в результате. Следует указать, что, хотя с отношением алюмоксана к металлоцену, составлявшем 500:1, получен РАО с хорошей кинематической вязкостью, одно из преимуществ процессов, проводимых согласно предпочтительным вариантам осуществления настоящего изобретения, состоит в том, что эквивалентные или даже более низкие значения кинематической вязкости можно получать, уменьшая количество дорогостоящего алюмоксана, применяемого для производства РАО, когда отношение алюмоксана к металлоцену составляет менее 100:1, например, 25:1.

Данные из Таблицы 1 объединены графически на Фиг.1, которая показывает корреляцию между (i) молярным отношением алюмоксана к металлоцену и (ii) кинематической вязкостью произведенного поли-альфа-олефина. Такую корреляцию можно использовать для определения необходимого молярного отношения алюмоксана, например, к металлоцену, которое будет давать желаемую кинематическую вязкость произведенного полиолефина.

Примеры A-C (сравнительные)

В сухой 3-литровый реактор Бюхи в атмосфере аргона вносили 750 мл сухого мономерного 1-децена. Туда же добавляли 1,15 мл 25%-ого по массе раствора триизобутилалюминия в гексане для улавливания влаги и загрязнений, и температуру реактора доводили до 70°C. После достижения 70°С в реактор по перепаду давления добавляли 1 моль газообразного водорода из сосуда с известным объемом. Затем, для получения отношений MAO к катализатору, составлявших от 250:1 до 1000:1, в 10%-ом по массе растворе MAO в толуоле растворяли раствор 0,007 г Ph2C(Cp-9-Flu)ZrCl2 с 0,44 ммоль триизобутилалюминия. Раствор катализатора получали за 30 минут до его использования и инъецировали в реактор с перемешиванием в атмосфере аргона под давлением 200 фунт/дюйм2 изб. (1379 кПа изб.). Реактор поддерживали при температуре 70°С и 200 фунт/дюйм2 изб. (1379 кПа изб.) в течение 30 минут.

После завершения полимеризации реактор разгерметизировали и к раствору полимеризованного децена для облегчения его переноса добавляли 400 мл гексана. Затем содержимое реактора вытесняли в сосуд, оснащенный мешалкой и содержавший 100 мл подкисленного изопропанола, и перемешивали в течение 2 минут. В водной фазе образовывался и выпадал белый хлопьевидный материал, предположительно, алкоксид алюминия. Затем к промытой смеси добавляли 1 л деионизированной воды, перемешивали, давали возможность осесть, и органический слой отделяли от водного слоя с остатком алюминия.

Полимер получали из оставшегося органического раствора посредством выпаривания при пониженном давлении в роторном испарителе.

Данные в Таблице 2 демонстрируют, что уменьшение отношения алюмоксана к металлоцену без положительного эффекта боратного активатора приводило к значительному увеличению кинематической вязкости произведенного РАО.

Данные из Таблицы 2 графически объединены на Фиг.2. Фиг.2 показывает корреляцию между (i) молярным отношением алюмоксана к металлоцену и (ii) кинематической вязкостью поли-альфа-олефина, произведенного без активатора. Эта корреляция показывает трудности изготовления полимеров с желаемыми хорошими вискозиметрическими свойствами при низких уровнях МАО.

Примеры 7-9

Двухлитровый автоклавный реактор из нержавеющей стали с масляным подогревом оснащали мешалкой, системой впуска 1-децена (поток под давлением и регулятор массопереноса), системой впуска катализатора и водорода (поток под давлением и регулятор массопереноса с подповерхностным барботированием водорода), способные достигать давления в 300 фунт/дюйм2 изб. (2068 кПа) и 150°С с переливом при объеме жидкости в 1 л. Систему оснащали регулятором температуры, давления и потока по замкнутому циклу (для водорода, децена и катализатора). Продукт собирали в продуктовом сосуде для последующей инактивации катализатора и анализа.

Раствор катализатора готовили заранее следующим образом. В бескислородном боксе с вмонтированными перчатками в чистую 1-литровую бутыль, оснащенную запорной погружной трубкой, добавляли катализатор Ph2C(Cρ-9-Flu)ZrCl2, тетракис(пентафторфенил)борат диметиланилиния, сухой толуол и 10%-ый раствор метилалюмоксана (MAO) в толуоле. Полученную смесь перемешивали в течение 30 минут. Бутыль герметизировали запорным устройством в виде погружной трубки.

Реактор, содержавший 1 л остаточного неочищенного полидецена, нагревали до 115°С, и в него вводили водород до достижения давления 240 фунт/дюйм2 изб. (1655 кПа изб.). Бутыль с раствором катализатора соединяли с поршневым насосом для жидкостной хроматографии высокого давления (ВЭЖХ), который использовали для ввода катализатора в реактор. Десятилитровый питающий резервуар децена наполняли сухим 1-деценом, обработанным для прокачки через упакованную колонку, содержащую 3 Å молекулярные сита и глинозем. Реакцию начинали (время=0), одновременно включая насос, поставляющий катализатор, регулятор потока 1-децена и регулятор потока водорода. Через 2,0 часа реактор достигал стационарного состояния, и в это время отбирали образец. Часть образца, для инактивирования катализатора, обрабатывали водой и фильтрованием удаляли белый хлопьевидный осадок, образовавшийся в результате этого. Полимер получали, выпаривая оставшийся раствор при пониженном давлении. Вязкость образца определяли по ASTM D445. Содержание твердых веществ определяли, отвешивая 2 г образца в 2-дюймовую (50,8 мм) весовую чашку и нагревая образец в течение 20 минут на нагревательной плитке при ~200°C. Конечная масса, поделенная на исходную массу, давала процентное содержание твердых веществ. В таблице 3 сведены данные для трех полимеров, изготовленных при различных отношениях МАО к металлоцену и при молярном отношении боратного активатора к катализатору, составлявшем 1:1.

Данные из Таблицы 3 свидетельствуют о возможности изготовления РАО с хорошими вискозиметрическими свойствам при пониженных уровнях МАО, когда применяют боратный активатор. Кроме того, очевидно, что снижая уровни МАО при использовании боратного активатора, можно получать более высокий выход продукта, о чем свидетельствуют значения процентного содержания твердых веществ.

Данные из Таблицы 3 графически объединены на Фиг.3. Фиг.3 показывает, что кинематическая вязкость остается относительно стабильной при изменении молярных отношений МАО:металлоцен, тогда как количество произведенного полимера (% твердых веществ) увеличивается с уменьшением молярного отношения МАО:металлоцен, демонстрируя улучшенный выход продукта с более низкими уровнями сокатализатора.

Примеры D-F (сравнительные)

Применяли ту же процедуру, что и в Примерах 7-9, за исключением того, что не использовали никакого активатора. В Таблице 4 сведены данные для трех полимеров, изготовленных при разных отношениях МАО:металлоцен в отсутствие положительного эффекта боратного активатора.

Данные в Таблице 4 показывают, что снижение уровней МАО без положительного эффекта боратного активатора приводит к более высокой вязкости РАО, лишь немного уменьшая выход продукта.

Данные из Таблицы 4 графически объединены на Фиг.4. Фиг.4 показывает, что кинематическая вязкость существенно увеличивается при уменьшении отношения МАО:металлоцен, тогда как количество произведенного полимера (% твердых веществ) уменьшается лишь крайне мало, не позволяя получать хорошие вискозиметрические свойства или улучшить выход полимера, как это видно при применении активатора.

Любая особенность, описанная или заявленная в отношении любого раскрытого варианта осуществления настоящего изобретения, может быть объединена в любом сочетании с любой одной или более из особенностей, описанных или заявленных в отношении любого другого раскрытого варианта осуществления настоящего изобретения или любых других раскрытых вариантов осуществления настоящего изобретения, в той степени, в какой указанные особенности не являются обязательно технически несовместимыми, и все такие сочетания входят в объем настоящего изобретения. Кроме того, пункты формулы изобретения, прилагаемой ниже, описывают некоторые неограничивающие сочетания особенностей как входящие в объем настоящего изобретения, но в объеме настоящего изобретения также предложены все возможные сочетания предметов изобретения любых двух или более пунктов формулы изобретения в любом возможном сочетании, при условии, что указанное сочетание не является обязательно технически несовместимым. Все патенты, заявки на патенты и публикации, цитируемые в настоящем документе, во всей их полноте включены в настоящий документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ УРОВНЯ РАЗВЕТВЛЕНИЯ И ВЯЗКОСТИ ПОЛИ-АЛЬФА-ОЛЕФИНОВ ПОСРЕДСТВОМ ВВЕДЕНИЯ ПРОПЕНА | 2009 |

|

RU2480482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2494113C2 |

| ДВОЙНОЙ МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ СМОЛ С ХОРОШИМ СОПРОТИВЛЕНИЕМ РАЗДИРУ ПО ПРОДОЛЬНОМУ НАПРАВЛЕНИЮ (MD) ПО ЭЛМЕНДОРФУ | 2005 |

|

RU2382793C2 |

| ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2365605C2 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ БИМОДАЛЬНЫХ СМОЛ НА ОСНОВЕ КОМБИНАЦИИ ХРОМОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И МЕТАЛЛОЦЕНА | 2004 |

|

RU2355709C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ АКТИВНОСТИ БИМОДАЛЬНОГО КАТАЛИЗАТОРА В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2479593C2 |

| КОМПОЗИЦИИ КАТАЛИЗАТОРОВ И ПОЛИОЛЕФИНЫ ДЛЯ СФЕР ПРИМЕНЕНИЯ ПОКРЫТИЙ, НАНЕСЕННЫХ ПО СПОСОБУ ЭКСТРУДИРОВАНИЯ | 2005 |

|

RU2374272C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО ПОЛИОЛЕФИНА | 1992 |

|

RU2101296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОЦЕНА, ДВАЖДЫ СВЯЗАННЫЙ МЕТАЛЛОЦЕН | 1996 |

|

RU2165428C2 |

| СПОСОБ УДАЛЕНИЯ ОСТАТОЧНЫХ КАТАЛИТИЧЕСКИХ КОМПОНЕНТОВ | 2007 |

|

RU2434884C2 |

Настоящее изобретение относится к способу получения поли-альфа-олефина, включающему стадию полимеризации, по меньшей мере, одного C8-C12-мономера, предпочтительно децена, такого как 1-децен, в присутствии алюмоксана, активатора и металлоцена с получением поли-альфа-олефина, где молярное отношение алюмоксана к металлоцену составляет менее 100:1. При этом поли-альфа-олефин имеет кинематическую вязкость менее 500 сСт при 100оC. Настоящее изобретение также относится к способу образования поли-альфа-олефина, имеющего желаемую кинематическую вязкость, из, по меньшей мере, одного мономера в присутствии алюмоксана, борорганического соединения и металлоцена. Заявленный способ является эффективным способом получения смазочных материалов с хорошими вискозиметрическими свойствами. Кроме того, было обнаружено, что вискозиметрические свойства полимеров можно тонко регулировать, изменяя молярные отношения прокатализатора, сокатализатора и активатора. 9 з.п. ф-лы, 4 табл., 4 ил., 9 пр.

1. Способ получения поли-альфа-олефина, содержащего C8-С12 мономеры, причем указанный способ включает стадию полимеризации, по меньшей мере, одного C8-С12-мономера в присутствии алюмоксана, борорганического соединения и металлоцена с получением поли-альфа-олефина, где молярное отношение алюмоксана к металлоцену составляет менее 100:1 и где поли-альфа-олефин имеет кинематическую вязкость менее 500 сСт при 100 оC.

2. Способ по п. 1, где молярное отношение алюмоксана к комбинации борорганического соединения и металлоцена составляет менее 50:1.

3. Способ по п. 1, где металлоцен представляет собой соединение формулы:

(Cp1R1 m)R3(Cp2R2 p)MXq

где Cp1 лиганда (Cp1R1 m) и Cp2 лиганда (Cp2R2 p) представляют собой одинаковые или разные циклопентадиенильные кольца;

каждый R1 и R2 представляет собой, независимо, гидрокарбил, галокарбил, гетерокарбил, органическое соединение металлоида, замещенное гидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и содержащую до 20 атомов углерода;

m представляет собой целое число от 0 до 5;

p представляет собой целое число от 0 до 5;

два заместителя R1 и/или R2 на соседних атомах углерода циклопентадиенильного кольца, связанные с ним, могут соединяться вместе, образуя кольцо, конденсированное с циклопентадиенильным кольцом, причем конденсированное кольцо содержит от 4 до 20 атомов углерода;

R3 представляет собой мостиковую группу, образующую мост между Cp1 и Cp2;

M представляет собой переходный металл, имеющий валентность от 3 до 6;

каждый X представляет собой нециклопентадиенильный лиганд и представляет собой, независимо, галоген или гидрокарбил, оксигидрокарбил, галокарбил, органическое соединение металлоида, замещенное гидрокарбилом, органическое соединение металлоида, замещенное оксигидрокарбилом, или группу органического соединения металлоида, замещенную галокарбилом и содержащую до 20 атомов углерода; и

q равно валентности М минус 2.

4. Способ по п. 3, где металлоценовый катализатор представляет собой катализатор, выбранный из группы, состоящей из:

дихлорида дифенилметилен(инденил)(флуоренил)циркония; дихлорида дифенилметилен(циклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-метилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-этилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-пропилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(3-бутилциклопентадиенил-9-флуоренил)циркония; дихлорида дифенилметилен(циклопентадиенилинденил)циркония; дихлорида дифенилметилен(циклопентадиенил) (4,5,6,7-тетрагидроинденил)циркония; дихлорида дифенилметилен(циклопентадиенил)(2-метилинденил)циркония; дихлорида дифенилметилен(циклопентадиенил)(2-фенилинденил)циркония; дихлорида дифенилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония; дихлорида дифенилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5'-метилциклопентадиенил)циркония; дихлорида диксилилметилен(2,3,5-триметилциклопентадиенил) (2',4',5'-триметилциклопентадиенил)циркония; дихлорида диксилилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония; дихлорида диксилилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)циркония; дихлорида диксилилметилен(циклопентадиенил)(флуоренил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония; дихлорида ди-о-толилметилен(циклопентадиенил)(инденил)циркония; дихлорида дибензилметилен(циклопентадиенил)(тетраметилциклопентадиенил)циркония; дихлорида дибензилметилен(циклопентадиенил)(инденил)циркония; дихлорида дибензилметилен(циклопентадиенил)(флуоренил)циркония; дихлорида дициклогексилметилен(циклопентадиенил)(инденил)циркония; дихлорида дициклогексил(циклопентадиенил)(флуоренил)циркония; дихлорида дициклогексилметилен(2-метилциклопентадиенил)(флуоренил)циркония; дихлорида дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония; дихлорида дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил) циркония; дихлорида дифенилсилил(2,3,5-триметилциклопентадиенил)(2,4,5-триметилциклопентадиенил)циркония; дихлорида тетрафенилдисилил(циклопентадиенил)(инденил)циркония; дихлорида тетрафенилдисилил(3-метилциклопентадиенил)(инденил)циркония; дихлорида тетрафенилдисилил(циклопентадиенил)(флуоренил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(триметилциклопентадиенил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(тетраметилциклопентадиенил)циркония; дихлорида ди-о-толилсилил(циклопентадиенил)(3,4-диэтилциклопентадиенил)циркония; дихлорида ди-о-толилсилил (циклопентадиенил)(триэтилциклопентадиенил)циркония; дихлорида дибензилсилил(циклопентадиенил)(флуоренил)циркония; дихлорида дибензилсилил(циклопентадиенил)(2,7-ди-трет-бутилфлуоренил)циркония и дихлорида дициклогексилсилил(циклопентадиенил)(флуоренил)циркония.

5. Способ по п. 1, где алюмоксан представляет собой алкилалюмоксан.

6. Способ по п. 5, где алкилалюмоксан представляет собой триизобутилалюмоксан или метилалюмоксан.

7. Способ по п. 1, где борорганическое соединение является выбранным из группы, состоящей из тетракис(пентафторфенил)бората лития, тетракис(трифторметилфенил)бората лития, тетракис(3,5-ди-{трифторметил}фенил)бората лития, тетракис(пентафторфенил)бората натрия, тетракис(пентафторфенил)бората калия, тетракис(пентафторфенил)бората магния, тетракис(пентафторфенил)бората титана, тетракис(пентафторфенил)бората олова и тетракис(пентафторфенил)бората диметиланилиния.

8. Способ по п. 1, где борорганическое соединение является выбранным из группы, состоящей из трис(пентафторфенил)борана, трис(метоксифенил)борана, трис(трифторметилфенил)борана, трис(3,5-ди-[трифторметил]-фенил)борана, трис(тетрафторксилил)борана и трис(тетрафтор-о-толил)борана.

9. Способ по п. 1, где C8-С12-мономер представляет собой 1-децен.

10. Способ по п. 1, где металлоцен присутствует в количестве, составляющем от примерно 0,0001 ммоль/л до примерно 0,05 ммоль/л в расчете на содержание переходного металла.

| US 20090198089 A1, 06.08.2009 | |||

| US 7517939 B2, 14.04.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ МАСЕЛ | 2000 |

|

RU2235756C2 |

| US 6548724 B2, 15.04.2003 | |||

| US 6858767 B1, 22.02.2005 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-05-27—Публикация

2010-08-03—Подача