Изобретение относится к испытательной технике, а именно к способам определения скорости коррозии или коррозионных свойств среды. Другими словами - коррозионного воздействия среды на ферромагнитные материалы, находящиеся в механически нагруженном неконтролируемом состоянии.

Известен способ определения скорости коррозии с помощью использования токов высокой частоты [А.С. 796742, кл. G 01 N 17/00, 1981].

Недостатком способа является низкая точность измерения, обусловленная неконтролируемым влиянием механических напряжений, существующих в корродирующем металле, на величину выходного сигнала.

Наиболее близким к предлагаемому техническому решению является способ, в котором содержится источник сигнала высокой частоты, мостовая схема с эталонным и измерительным датчиками и ключевым элементом в диагонали моста, предназначенным для попеременного включения эталонного и измерительного датчика в схему [А. С. 1770839, кл. G 01 N 17/02, опубл. 23.10.92. Бюл. 39].

Недостатком прототипа изобретения является низкая точность измерения, связанная с неконтролируемым влиянием изменения упругих напряжений, действующих в металлоконструкции (трубопроводе, опорах и т.п.) или в испытываемом нагруженном образце, изменяющем свое сечение вследствие коррозии, на выходной сигнал.

Задача изобретения - повышение точности измерения.

Технический результат - исключение влияния неконтролируемых механических напряжений на выходной сигнал.

Поставленная задача и технический результат достигаются тем, что в способе определения скорости коррозии, включающем сравнение индуктивности рабочей электромагнитной катушки и индуктивности эталонной электромагнитной катушки, намагничивающее устройство и ферромагнитный материал подключают к двум различным плечам электрического моста и подают на намагничивающее устройство частоту W1, позволяющую промагничивать всю толщу ферромагнитного материала, мост уравновешивают записывают показания электрического напряжения. Далее подают на намагничивающее устройство частоту W2(W2>W1), мост уравновешивают и записывают показания на этой частоте. Затем изменяют толщину стенки ферромагнитного материала, строят зависимость величины электрического напряжения (разбаланса моста) на частотах W1 и W2 от изменения толщины стенки металла (U0(d)), сначала без приложения механического напряжения, а затем в нагруженном состоянии. Далее ферромагнитный материал помещают в коррозионную среду, замеряют электрическое напряжение на частотах W1 и W2, вычисляют уменьшение толщины стенки испытываемого ферромагнитного материала по определенной зависимости U0(d).

Таким образом, можно сделать вывод о соответствии изобретения критерию "новизна".

Изобретение позволяет достигнуть результата, удовлетворяющего проблеме определения скорости коррозии и коррозионного воздействия среды на ферромагнитный материал с помощью способа, в котором имеется корродирующий элемент, изготовленный из магнитного материала, электромагнитная катушка с сердечником или без него и блоки измерения.

На основании изложенного можно сделать вывод о соответствии изобретения критерию "изобретательский уровень".

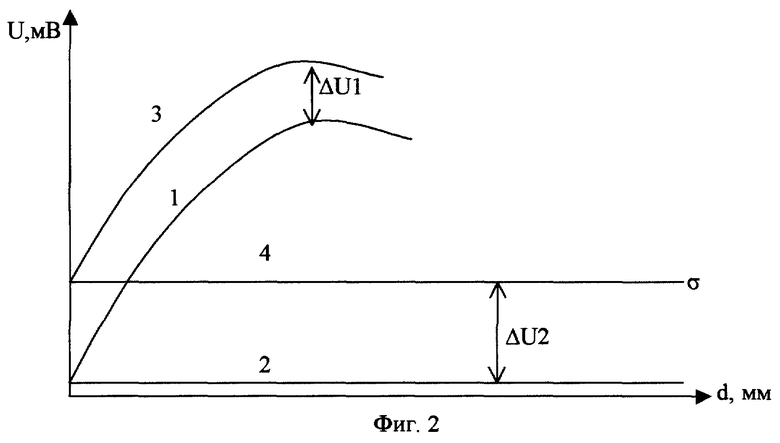

На фиг. 1, а показаны элементы, обеспечивающие реализацию способа, где корродирующий ферромагнитный материал 1 помещается в коррозионную среду 2. С противоположной стороны располагается электромагнитная катушка 3, подключенная к измерительному блоку 4, который представляет собой два моста индуктивности для измерения низкой (фиг.1,б) и высокой (фиг.1,в) частоты.

Способ реализуется следующим образом.

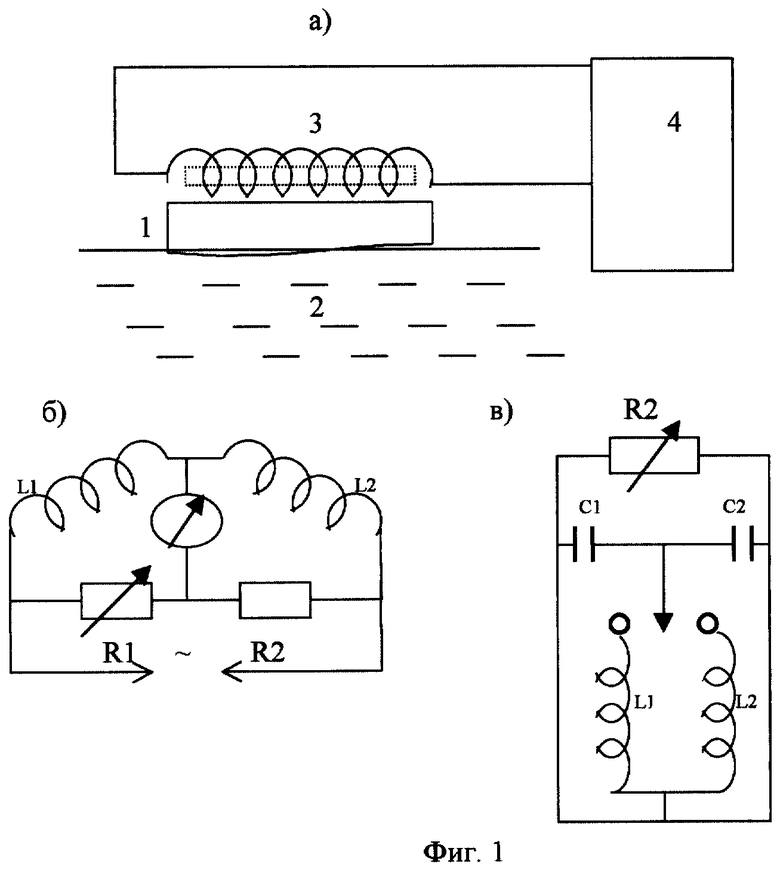

Рабочая катушка включается сначала в низкочастотный мост на частоте W1. Регулировочным сопротивлением R1 индикатор моста выводится на нуль. Записываются показания R1. Изменяя толщину стенки ферромагнитного материала и снимая показания моста (величину R1 или показания индикатора моста), строят зависимость показаний моста от толщины ненагруженного ферромагнитного материала (фиг.2, кривая 1). Например, на частоте 40 Гц с П-образным магнитом можно работать с толщинами порядка 1 см.

Для определения скорости коррозии нагруженного образца используется вторая частота W2>W1, магнитное поле которой проникает лишь на несколько микрон в глубину ферромагнитного материала (образца). Вторая частота подается на другой высокочастотный мост.

Для нагруженного образца процедура определения скорости коррозии включает в себя два этапа: на низкочастотный мост подается частота W1, регулировочным сопротивлением R1 индикатор моста выводится на нуль. Записывается значение R1. На рабочую катушку через высокочастотный мост подается частота W2, индикатор моста выводится на нуль регулировочной емкостью C1. Затем значение параметра, измеренного на частоте W1, корректируется с помощью определенного алгоритма с учетом параметра, измеренного на частоте W2. Такая поправка вводится с учетом одинакового изменения комплексного сопротивления на разных частотах от величины механических напряжений [Гуманюк М.Н. Магнитоупругие силоизмерители. Киев: Техника, 1981, с. 13-30]. Поправка вводится следующим образом. На фиг.2 (кривая 1) показана зависимость выходного сигнала (в частности, разбаланса моста U0(d) на частоте W1) от изменения толщины стенки Δd ненагруженного ферромагнитного материала. При нагружении ферромагнитного материала, например сжатии, разбаланс моста U1, измеренный при разной толщине, увеличивается тем больше, чем больше величина нагрузки (кривая 3). Так же производятся измерения изменения разбаланса моста на второй частоте W2 при приложении механического напряжения.

Прямая 2 (фиг.2) характеризует постоянство разбаланса моста при изменении толщины стенок ферромагнитного материала и его изменение при приложении нагрузки σ (кривая 4). Для каждого материала определяются величины ΔU1 и ΔU2 и зависимость между ΔU1 и ΔU2 (фиг.2), которая довольно хорошо описывается прямой ΔU1 = kΔU2. В этом случае ΔU1 является поправкой, которая вносится в выходной сигнал, снимаемый на первой частоте U1-ΔU1 = U1-kΔU2, и тем самым определяется U0. По градуировочной кривой U0(d) делается заключение о толщине прокорродировавшего металла. Для растягивающих нагрузок ΔU1(d) имеет другой знак, чем при сжатии, поэтому U0 определяется путем сложения:

U1+ΔU1 = U1+kΔU2 = Uo.с

Изобретение относится к испытательной технике и позволяет измерять скорость коррозии или коррозионного воздействия среды на металл. Способ определения скорости коррозии включает сравнение индуктивности рабочей электромагнитной катушки и индуктивности эталонной электромагнитной катушки. Намагничивающее устройство и ферромагнитный материал подключают к двум различным плечам электрического моста и подают на намагничивающее устройство частоту W1. Мост уравновешивают, записывают показания электрического напряжения. Далее подают на намагничивающее устройство частоту W2(W2>W1), мост уравновешивают и записывают показания на этой частоте. Затем изменяют толщину стенки ферромагнитного материала, строят зависимость величины электрического напряжения на частотах W1 и W2 от изменения толщины стенки металла, сначала без приложения механического напряжения, а затем в нагруженном состоянии. Затем ферромагнитный материал помещают в коррозионную среду, замеряют электрическое напряжение на частотах W1 и W2 и вычисляют уменьшение толщины стенки испытываемого ферромагнитного материала по определенной зависимости U0(d). Изобретение позволяет повысить точность измерения скорости коррозии металла. 2 ил.

Способ определения скорости коррозии, включающий сравнение индуктивности рабочей электромагнитной катушки и индуктивности эталонной электромагнитной катушки, состоит из намагничивающего устройства и ферромагнитного материала, которые подключают к двум различным плечам электрического моста, подают на намагничивающее устройство от генератора частоту W1, достаточную для промагничивания толщины ферромагнитного материала, уравновешивают мост, записывают показания электрического напряжения, подают на намагничивающее устройство частоту W2(W2>>W1), мост уравновешивают, записывают показания электрического напряжения на этой частоте, затем, изменяя толщину стенки ферромагнитного материала, строят зависимость величины электрического напряжения (разбаланса моста) на частоте W1 и W2 от изменения толщины стенки ферромагнитного материала (U0(d)) вначале без приложения механического напряжения, а затем в нагруженном состоянии, после чего ферромагнитный материал помещают в коррозионную среду, замеряют в любой момент времени электрическое напряжение на частотах W1 и W2 (UW1 и UW2 соответственно), вычисляют U0= UW1±kUW2 и по определенной зависимости U0(d) находят уменьшение толщины стенки испытываемого ферромагнитного материала.

| Высокочастотный коррозиметр | 1990 |

|

SU1770839A2 |

| Способ определения скорости коррозии токопроводящих материалов | 1980 |

|

SU945755A1 |

| US 3073154, 15.01.1963 | |||

| US 4238298, 09.12.1980. | |||

Авторы

Даты

2002-11-20—Публикация

2000-01-26—Подача