Jv

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокочастотный коррозиметр | 1978 |

|

SU796742A1 |

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 2003 |

|

RU2265816C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ ЧЕТЫРЕХСЛОЙНОГО МЕТАЛЛОФТОРОПЛАСТОВОГО ЛЕНТОЧНОГО МАТЕРИАЛА, ПОРИСТОСТИ ЕГО МЕТАЛЛИЧЕСКОГО КАРКАСА И КОНЦЕНТРАЦИИ ВХОДЯЩИХ В ЧЕТВЕРТЫЙ СЛОЙ КОМПОНЕНТ | 2006 |

|

RU2313065C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ И СПЛОШНОСТИ СОЕДИНЕНИЯ СЛОЕВ БИМЕТАЛЛА | 2009 |

|

RU2399870C1 |

| Устройство для контроля изделий из ферромагнитного материала | 1990 |

|

SU1820315A1 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК КОРРОЗИИ И ЭРОЗИИ, РЕАЛИЗУЮЩИЙ МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2020 |

|

RU2744351C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ТЕМПЕРАТУРЫ ЗАГОТОВОК МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ ИХ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ | 1999 |

|

RU2156964C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ И ПОРИСТОСТИ МЕТАЛЛИЧЕСКОГО КАРКАСА ЧЕТЫРЕХСЛОЙНОГО МЕТАЛЛОФТОРОПЛАСТОВОГО ЛЕНТОЧНОГО МАТЕРИАЛА | 2005 |

|

RU2290604C2 |

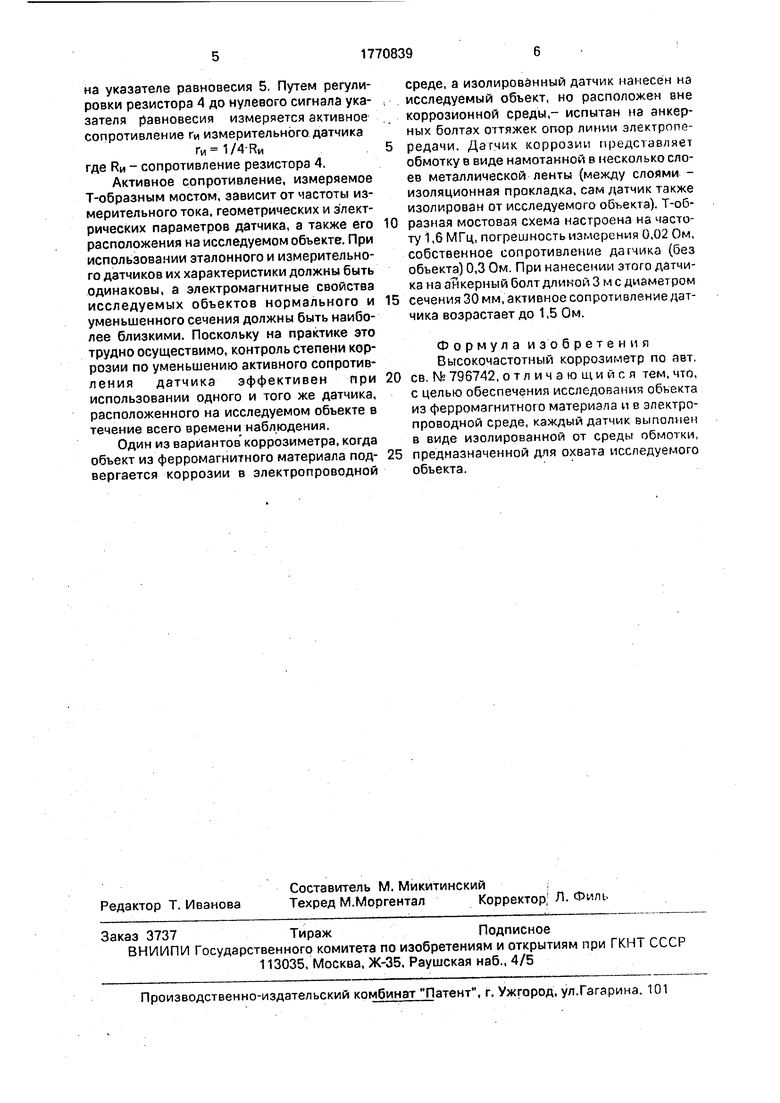

Изобретение относится к испытательной технике и может быть использовано для исследования коррозионных процессов в подземных конструкциях линий энергопередач. Цель изобретения - обеспечение исследования объекта из ферромагнитного материала и в электропроводной среде. Высокочастотный коррозиметр содержит источник 1 сигнала, соединенный с указателем равновесия 5 мостовой схемы и ее датчиками 6 и 7. Датчики 6 и 7 выполнены в виде изолированной среды обмотки, предназначенной для охвата исследуемого объекта. 1 ил.

0

Ґел

С

v| Ч О

СА

Изобретение относится к испытательной технике и может быть использовано для исследования коррозионных процессов в подземных конструкциях линий электропередачи.

Известны Коррозиометрический преобразователь для исследования коррозии токопроводящих материалов на переменном токе, функционирующий в жидких и газообразных неэлектропроводных средах, и методы электромагнитного контроля трубопроводов вихретоковыми преобразователями.

Наиболее близким к предлагаемому техническому решению является высокочастотный коррозиметр, который содержит источник сигнала высокой частоты, мостовую схему с эталонным и измерительным датчиками и ключевым элементом в диагонали и регистратор. Здесь используется явление поверхностного эффекта, когда в исследовании коррозии участвует скинс- лой, лежащий вблизи поверхности, подвергающейся коррозионному разрушению. Для снижения уровня помех мостовая схема выполнена Т-образной, а концы датчиков заземлены.

Недостатком прототипа является то, что датчики коррозии, включаемые в мостовую схему, сами подвергаются коррозии, т.е. должны находиться в контакте с агрессивной средой, которая в случае, например, земли может быть электропроводной.

Целью изобретения является обеспечение использования объекта из ферромагнитного материала и в электропроводной среде, Для решения этой задачи датчики выполняются в виде обмоток, нанесенных на исследуемых обьект (изделие из ферромагнитного материала, подвергающегося коррозии) для создании внутри указанного объекта высокочастотного магнитного поля, а обмотки датчиков изолированы во избежание электрического контакта элементов измерительной схемы с электропроводной средой.

В устройстве-прототипе датчики представляют собой электрические зонды для определения коррозионной активности газообразной или жидкой среды и не позволяют возбудить необходимое магнитное поле. Сами же датчики, подвергаясь коррозии в нейтральной внешней среде, электрически от нее изолированы.

Работа коррозиметра основана на следующем физическом принципе. Электрический ток высокой частоты, проходя по обмотке датчика, создает в исследуемом объекте магнитное поле, возбуждающее 8 ферромагнитном материале вихревые токи.

Повышенное сопротивление коррозионного поверхностного слоя, имеющего рыхлую структуру, не позволяет циркулировать в этом слое вихревым токам, которые сосредоточены в тонком слое металла, примыкающего к поверхности, Потеря мощности, обусловленная вихревыми токами, приводит к возрастанию активного сопротивления датчика. При коррозионном

разрушении поверхности исследуемого объекта объем слоя металла, в котором локализованы вихревые токи, уменьшается, а вследствие уменьшения потерь мощности, уменьшается и активное сопротивление

датчика коррозии. Например, активное сопротивление датчика, имеющего обмотку из 7 витков, при эксперименте, проведенном на частоте 1 МГц, уменьшилось с 1,23 до 1,09 Ом при уменьшении диаметра сечения

образца с 50 мм до 35-45 мм. При этом собственное активное сопротивление датчика без исследуемых объектов составляло 0,35 Ом. При нанесении -обмотки на исследуемый объект достигнута достаточно высокая воспроизводимость результатов измерений, например: 3,95; 3,98; 4,08 Ом для разных объектов одного сечения (диаметр 30 мм). Активное сопротивление того же датчика при диаметре сечения 36 мм

составило существенно большую взпичи- ну-5,00 Ом.Т1огрешность измерения активного сопротивления во всех случаях не превышала 0,01 Ом.

На чертеже изображен пример выполнения Т-образной мостовой схемы.

Здесь 1 - источник сигнала, 2, 3 - регулируемые конденсаторы; 4 - регулируемый резистор; 5 - указатель равновесия мостовой схемы; 6, 7 - датчики коррозии (эталонный и измерительный), 8 - ключевой элемент.

Емкость С конденсаторов 2, 3 подбирается так, чтобы выполнялось соотношение L 1/2-оЯс.

где L - индуктивность датчика, круговая частота измерения. Работа коррозиметра осуществляется следующим образом. Настройка мостовой схемы по активной составляющей производится резистором 4 до

получения нулевого сигнала указателя равновесия 5. Активное сопротивление гэ эталонного датчика коррозии равно

гэ 1/4 Нэ где Ra - сопротивление резистора 4.

После отсчета активного сопротивления эталонного датчика ключевым элементом 8 в мостовую схему включается измерительный датчик, что приводит к расстройке баланса мостовой схемы и появлению сигнала

на указателе равновесия 5. Путем регулировки резистора 4 до нулевого сигнала указателя равновесия измеряется активное сопротивление Ги измерительного датчика

rn 1/4-RM

где RH - сопротивление резистора 4.

Активное сопротивление, измеряемое Т-образным мостом, зависит от частоты измерительного тока, геометрических и электрических параметров датчика, а также его расположения на исследуемом объекте. При использовании эталонного и измерительного датчиков их характеристики должны быть одинаковы, а электромагнитные свойства исследуемых объектов нормального и уменьшенного сечения должны быть наиболее близкими. Поскольку на практике это трудно осуществимо, контроль степени коррозии по уменьшению активного сопротив- ления датчика эффективен при использовании одного и того же датчика, расположенного на исследуемом объекте в течение всего времени наблюдения.

Один из вариантов коррозиметра, когда объект из ферромагнитного материала под- вергается коррозии в электропроводной

среде, а изолированный датчик нанесен на исследуемый объект, но расположен вне коррозионной среды,- испытан на анкерных болтах оттяжек опор линии электропередачи. Датчик коррозии представляет обмотку в виде намотанной в несколько слоев металлической ленты (между слоями - изоляционная прокладка, сам датчик также изолирован от исследуемого объекта). Т-образная мостовая схема настроена на частоту 1,6 МГц, погрешность измерения 0,02 Ом, собственное сопротивление датчика (без объекта) 0,3 Ом. При нанесении этого датчика на анкерный болт длиной 3 м с диаметром сечения 30 мм, активное сопротивление датчика возрастает до 1,5 Ом.

Формула изобретения Высокочастотный коррозиметр по авт. св. № 796742, отличающийся тем, что, с целью обеспечения исследования объекта из ферромагнитного материала и в электропроводной среде, каждый датчик выполнен в виде изолированной от среды обмотки, предназначенной для охвата исследуемого объекта.

| Высокочастотный коррозиметр | 1978 |

|

SU796742A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-25—Подача