Группа изобретений относится к контрольно-измерительной технике для неразрушающего контроля, основанной на ультразвуковом и магнитоиндукционном методах, и может быть использована при контроле качества трубных изделий, а именно для измерения толщины стенки нефтяных, газовых и водопроводных труб, труб широкого сортамента, в том числе в части измерения остаточной толщины стенки труб, которые находились в эксплуатации и имеют следы износа поверхности.

Измерение остаточной толщины стенки труб проводится с целью определения количественных характеристик степени износа стенки объекта контроля в процессе его эксплуатации. В процессе эксплуатации труб отмечается появление коррозионного и эрозионного износа стенок труб, что может привести к аварийным ситуациям. По результатам измерения толщины можно определить степень коррозии и допустимый срок эксплуатации трубы или уровень снижения рабочих параметров.

При проведении обследований труб в процессе эксплуатации универсальным методом неразрушающего контроля остается ультразвуковой метод, названный так по диапазону применяемых частот, позволяющий выявить некоторые виды дефектов металла, а также при измерении степени коррозионного и эрозионного износа стенок труб и соответствие их требованиям нормативных документов. Коррозионное воздействие на стенки труб вызывают язвенные поражения и коррозионные растрескивания, уменьшающие прочностные свойства металла. Кроме того, уменьшение толщины стенки трубы приводит к снижению ее прочностных свойств. В связи с этим контроль остаточной толщины стенки труб остается востребованным.

Измерение толщины стенки труб с помощью ультразвука основано на измерении времени прохождения зондирующего ультразвукового луча от наружной и внутренней стенки трубы. Время прохождения луча прямо пропорционально толщине стенки и обеспечивает очень, высокую точность измерения. Разрешение может достигать тысячные доли миллиметра.

Существует два основных способа контроля толщины стенки с помощью ультразвука. Первый - контактный - с помощью пьезокерамики. Второй - бесконтактный - с помощью электромагнитно-акустического преобразования.

Наиболее распространенными в ультразвуковых преобразователях для целей толщинометрии являются пьезопластины из пьезокерамики. На керамическую пьезопластину с двух сторон напыляют проводящее покрытие. Пластина подключается к генератору, который формирует на выводах пластины кратковременный импульс не менее 200 Вольт. В результате пьезопластина сжимается, либо расширяется, в зависимости от полярности, и создает ультразвуковую волну. Для передачи волны на объект контроля, могут использоваться различные жидкости, например, вода или масло, способствующие передаче волны до поверхности объекта контроля и возвращению волны после отражения. Для улавливания отраженной волны и считывания показаний измерений используется датчик.

Недостатком описанного выше способа является необходимость использования контактных жидкостей, что снижает скорость контроля и делает его невозможным в некоторых случаях.

Также известны способы электромагнитно-акустического (ЭМА) ультразвукового контроля и устройства для их осуществления, согласно которым при помощи ЭМА-преобразователей возбуждают в изделии акустические колебания, по которым судят о параметрах контролируемого изделия. Электромагнитно-акустический преобразователь включает катушку, которая размещается над поверхностью трубы. Катушка подключается к генератору. Генератор создает мощный импульс (около 2 кВ.), электромагнитного поля, которое создается катушкой и начинает воздействовать на металл наружной стенки трубы. В результате металл прогибается, создается акустическая волна и возвращается обратно к преобразователю для приема.

Электромагнитные акустические измерительные преобразователи генерируют ультразвуковую волну непосредственно в испытуемом материале одним из двух главных способов. Первый способ включает использование силы Лоренца, а второй способ включает использование магнитострикционных сил.

Для передачи ультразвуковой волны в стенку трубы в соответствии с первым способом в металлической поверхности с помощью переменного тока наводят вихревой ток. При наличии постоянного магнитного поля возникает сила Лоренца, которая приводит к колебательному движению «сетки» металла в стенке трубы, которое создает ультразвуковую волну. Нарушения однородности этой металлической сетки (например, дефекты, такие как трещины) создают отражения ультразвуковой волны. Эти отраженные волны, вступая во взаимодействие с магнитным полем, создают вихревой ток, который, в свою очередь, наводит ток в линии. Этот ток образует принимаемый сигнал, который в дальнейшем может обрабатываться и анализироваться. Ультразвуковая волна, сформированная на наружной поверхности трубы, также отражается от внутренней поверхности трубы и возвращается на наружную поверхность.

Электромагнитные акустические измерительные преобразователи, передающие ультразвуковую волну в соответствии со вторым способом, используют магнитострикционные силы, создаваемые магнитным полем переменного тока. Эти электромагнитные акустические измерительные преобразователи могут принимать ультразвуковую волну и преобразовывать ее в электрический сигнал с использованием обратного магнитострикционного эффекта.

Недостатком электромагнитно-акустического контроля является его сложность и более низкая, по сравнению с пьезоэлектрическим вариантом, чувствительность вследствие более низкого коэффициента преобразования электрической энергии в акустическую - ориентировочно до 100 раз и более.

Недостатком обоих вышеописанных ультразвуковых методов является низкое качество и достоверность контроля толщины стенки труб, бывших в эксплуатации и имеющих шероховатую поверхность в результате коррозионных процессов. Причина заключается в том, что зондирующий ультразвуковой луч рассеивается на неоднородностях внутренней и наружной поверхности труб и будучи отраженным, возвращается к первичному преобразователю либо сильно ослабленным, либо вообще не возвращается. В зависимости от степени шероховатости поверхности трубы количество не состоявшихся измерений может достигать до 90%.

Помимо способов ультразвукового контроля известен способ контроля толщины стенки трубы, основанный на измерении магнитных полей рассеяния в приложенном магнитном поле объекта контроля - трубы. Измерение полей производится с помощью магниточувствительных преобразователей, например, датчиков Холла или феррозондов. Недостатком этого способа является очень низкая точность измерения толщины стенки, достигающая до 50% от измеряемой величины. Это обусловлено зависимостью результата контроля от магнитных свойств материала трубы, их однородности, величины расстояния размещения преобразователей от поверхности трубы и их стабильности, геометрическими параметрами утонения в зоне контроля, места расположения утонения - снаружи или изнутри.

Из уровня техники известно изобретение «Способ обнаружения плоскостных несложностей в толстостенных изделиях ультразвуковым методом» из патента 2192635 с датой публикации 10.11.2002. Изобретение относится к акустическому виду неразрушающего контроля толстостенных (толщиной 60 мм и более) сосудов давления и трубопроводов (корпуса реакторов АЭС водо-водяного типа, реакторы для высокотемпературного гидрокрекинга нефти и др.), имеющие в большинстве случаев антикоррозионную наплавку или плакировку на внутренней поверхности.

Излучающий и приемный преобразователи поперечных и продольных волн устанавливают на поверхности контролируемого изделия так, чтобы их акустические оси пересекались в одной точке на донной поверхности изделия (точка юстировки), добавляют еще два преобразователя с параметрами, попарно идентичными параметрам первых двух преобразователей. Дополнительные преобразователи размещают симметрично первым относительно плоскости, проходящей через точку юстировки перпендикулярно поверхности изделия и общей плоскости падения акустических осей первых двух преобразователей. Далее все преобразователи одновременно и синфазно возбуждают электрическими импульсами. В режиме приема сигналы с каждого преобразователя обрабатывают в отдельном приемно-усилительном канале. Осуществляют временную селекцию и измерение амплитуд донных сигналов с преобразователей.

Недостатком данного изобретения является низкая достоверность контроля толщины стенок объекта контроля, имеющих шероховатую поверхность в результате коррозионных процессов.

Известен «Электромагнитно-акустический преобразователь», патент РФ 2656134 с датой публикации 31.05.2018. Электромагнитно-акустический преобразователь (ЭМАП) содержит корпус, в котором размещен слой из диэлектрика, источник постоянного магнитного поля и блок катушек индуктивности. Источник постоянного магнитного поля и блок катушек индуктивности расположены в корпусе с возможностью взаимодействия. Блок катушек индуктивности содержит генераторную катушку и по меньшей мере одну приемную катушку. При этом катушки индуктивности выполнены в виде раздельных плоских спиральных катушек индуктивности, которые расположены на одной стороне слоя из диэлектрика и витки которых имеют общий центр.

Недостатком известного технического решения является низкая чувствительность к обнаружению дефектов в объекте контроля, по сравнению с пьезопреобразователями, что существенно снижает производительность У3-контроля.

Из уровня техники известно устройство, реализующее эхо-импульсный метод контроля цилиндрических изделий с использованием бесконтактных электромагнитно-акустических преобразователей, раскрытое в патенте РФ 130082 с датой публикации 10.07.2013. Устройство ультразвукового контроля цилиндрических изделий содержит систему подмагничивания, совмещенный электромагнитно-акустический преобразователь с индуктивным контуром, соединенным с генератором зондирующих импульсов, усилитель, соединенный с регистратором, и схему обработки сигналов.

Система подмагничивания выполнена в виде кольцевого намагничивающего элемента на основе постоянных магнитов или электромагнитов, индуктивный контур преобразователя - в виде проходной цилиндрической катушки индуктивности, расположенной внутри намагничивающего элемента, а схема обработки сигналов соединена с регистратором и выполнена в виде измерителя огибающей амплитуд многократных переотражений по диаметру изделия и/или измерителя времени прихода многократных переотражений по диаметру изделия.

Недостатком известного технического решения является низкая достоверность контроля толщины стенок объектов контроля, бывших в эксплуатации и имеющих следы износа.

Из книги «Неразрушающие испытания (справочник)», под ред. Р. Мак-Мастера, книга вторая, перевод с англ., издательство «Энергия», 1965 г., стр. 50-51, известен способ измерения толщины стенок ферромагнитного материала с помощью датчика Холла и устройство для его осуществления. Ярмо горшочного типа, намагниченное постоянным током, помещают на стенку, толщину которой хотят измерить. Генератор Холла располагают в зазоре центрального сердечника. Когда магнит находится на образце, увеличение магнитного потока пропорционально произведению толщины стенки и намагниченности насыщения материала стенок. Для многих материалов, таких как глубокотянутые листы, стенки котлов и трубы парового котла, намагниченность насыщения постоянная, поэтому шкала прибора может быть прокалибрована непосредственно в единицах толщины стенок.

Недостатком данного решения является низкая точность измерений толщины стенок образцов, достигающая до 50% от измеряемой величины. Это обусловлено объективными ограничениями, присущими способу контроля толщины стенки, основанному на измерении магнитных полей.

Наиболее близким техническим решением к заявленной группе изобретений является изобретение «Устройство и блок датчиков для контроля трубопровода с использованием ультразвуковых волн двух разных типов» из патента РФ 2485388 с датой публикации 20.02.2012. Изобретение относится к устройству и способам контроля целостности трубопроводов, получению информации о качестве стенки трубы, в предлагаемом изобретении для ультразвукового контроля трубопровода используются два различных типа волн, причем сравнение соответствующих сигналов, принимаемых от дефектов, указывает на характер дефекта.

Данное изобретение основано на предположении о том, что дефекты различных типов влияют на две (или более) направленные волны различным образом. Таким образом, при проведении ультразвуковой проверки изобретение обеспечивает возможность распознавания трещинообразных и других дефектов в стенке трубопровода, например расслоений и примесеобразных дефектов.

Использование двух типов волн в настоящем изобретении обеспечивает преимущество по сравнению с традиционными конструкциями, в которых используются электромагнитные акустические измерительные преобразователи, поскольку позволяет различать дефекты, пространственное разрешение которых недостаточно для их различения.

В качестве изобретения предлагается устройство для контроля трубопровода, содержащее первый ультразвуковой датчик для формирования в стенке трубы первой ультразвуковой направленной волны первого типа, второй ультразвуковой датчик для формирования в стенке трубы второй ультразвуковой направленной волны второго типа, отличающегося от первого типа, и детектор для приема соответствующих реакций на первую и вторую ультразвуковые направленные волны. Детектор выполнен с возможностью определения амплитуд принятых сигналов обеих волн, например, для обеспечения осуществления последующего сравнения с целью определения типа дефекта, присутствующего в проверяемом трубопроводе. Сравнение может включать вычисление отношения амплитуд. Вычисленное отношение может быть сравнено с распределением величин отношений для известных дефектов с целью оценки типа обнаруженного дефекта. Первый и второй ультразвуковые датчики могут являться электромагнитными акустическими измерительными преобразователями. Каждый датчик также может быть детектором для эхо-сигналов, соответствующих его типу волны. Датчики могут быть выполнены с возможностью передачи направленных волн по направлению к общей области, то есть так, чтобы место контроля на стенке трубопровода могло облучаться волнами обоих типов. Каждый датчик может содержать волновой генератор, выполненный с возможностью формирования волны соответствующего типа. Генератор может содержать обмотку возбуждения, выполненную с возможностью возбуждения волны соответствующего типа в определенном направлении. Датчики предпочтительно расположены так, чтобы направлять волны в одном направлении. Датчики, выполненные на электромагнитных акустических измерительных преобразователях, используют внешнее магнитное поле. Первый и второй датчики могут использовать одно и то же магнитное поле. Например, волновой генератор для каждого типа волны может быть расположен в одном и том же корпусе. Для работы датчиков в корпусе может быть обеспечено внешнее магнитное поле.

Устройство для контроля трубопровода может содержать вычислительное устройство, выполненное с возможностью сравнения упомянутых реакций на первую и вторую ультразвуковые волны для определения типа дефекта, присутствующего в проверяемом трубопроводе.

Устройство может содержать блок датчиков, выполненный с возможностью установки на внутритрубном снаряде и имеющий множество датчиков, распределенных по его окружности, причем указанное множество датчиков включает первый ультразвуковой датчик для формирования в стенке трубы первой ультразвуковой направленной волны первого типа, второй ультразвуковой датчик для формирования в стенке трубы второй ультразвуковой направленной волны второго типа, отличающегося от первого типа, и детектор для приема соответствующих реакций на первую и вторую ультразвуковые направленные волны.

Блок датчиков может иметь множество датчиков, выполненных на электромагнитных акустических измерительных преобразователях для поперечных волн (SH) и волн Лэмба (S0), распределенных по его окружности таким образом, чтобы обеспечить полный объем контроля поверхности стенки трубопровода с помощью волн SH и S0 по мере перемещения снаряда в пределах трубопровода.

Блок датчиков, в котором множество датчиков включает одну или более пар датчиков, выполненных на электромагнитных акустических измерительных преобразователях каждого типа, причем датчики каждой пары расположены на расстоянии друг от друга по окружности внутритрубного снаряда. Они расположены так, что датчики каждой пары могут находиться на противоположных сторонах дефекта в стенке трубопровода. Каждый датчик каждой пары выполнен с возможностью определения как сигнала от другого датчика этой пары, переданного через дефект, так и его собственного сигнала, отраженного дефектом. В этом варианте выполнения для повышения точности сравнения эхо-сигналов волн каждого типа в дополнение к эхо-сигналам от самого дефекта могут приниматься сигналы волн каждого типа, передаваемые через дефект. Например, определенные переданные сигналы могут использоваться для компенсации изменений толщины стенки и т.п., что может влиять на волну каждого типа по-разному.

Таким образом, каждая пара датчиков может быть выполнена с возможностью передачи сигналов друг другу для обеспечения постоянной калибровки рабочих характеристик датчиков в течение всей операции контроля и улучшения точности сравнения амплитуд сигналов, обеспечивающего распознавание дефектов.

Для точного измерения параметра может быть необходимо компенсировать другие факторы, влияющие на отраженный сигнал, и/или калибровать сигнал для учета изменений (например, постоянных погрешностей) у различных датчиков. Например, на энергию направленной волны, которая достигает дефекта от датчика и отражена или передана в тот же или другой датчик.

Калибровка коэффициентов полезного действия датчиков позволяет непрерывно сравнивать сигналы двух типов независимо от того, какие датчики используются для генерирования и измерения этих сигналов. Для этого принятый сигнал может сравниваться с известным выходным сигналом этого датчика для стандартного отражателя, например от щели в стенке. В другом варианте, если на инспекционном снаряде установлено несколько датчиков одного и того же типа, калибровка может быть выполнена путем (предварительного) измерения относительных коэффициентов полезного действия датчиков, например, относительно выбранного базового датчика. Калибровка может быть выполнена на датчиках каждого типа для получения относительного коэффициента полезного действия для передачи и приема.

Недостатками прототипа является низкая достоверность контроля толщины стенок объекта контроля, имеющих следы коррозионных процессов, а также низкая скорость диагностирования, вследствие необходимости проведения множества повторных измерений для проведения калибровки результатов.

Технической задачей, на решение которой направлена заявляемая группа изобретений, является реализация способа неразрушающего контроля, основанного на компиляции ультразвукового (в варианте электромагнитно-акустического преобразования) и магнитоиндукционного способов, позволяющая определять толщину стенки труб, изготовленных из ферромагнитных сталей, находящихся в эксплуатации и имеющих следы износа поверхностей.

Техническими результатами, на достижение которых направлена заявляемая группа изобретений, являются повышение достоверности (точности) измерения толщины стенки трубы с получением непрерывной и достоверной информации по результатам первичного измерения о разностенности и абсолютном значении толщины стенки на трубах, имеющих шероховатую поверхность, а также увеличение скорости диагностирования труб.

Технические результаты обеспечиваются за счет реализации способа измерения толщины стенки труб, заключающегося в том, что размещают с возможностью движения над поверхностью трубы по меньшей мере два датчика, конструктивно находящиеся в одном корпусе, один из которых -ультразвуковой, выполненный в виде электромагнитно-акустического преобразователя и подключенный к генератору формирования импульсного тока и блоку обработки ультразвуковых сигналов, второй -магнитоиндукционный, выполненный в виде датчика Холла и подключенный к блоку обработки магнитоиндукционных сигналов. Сканирование поверхности трубы осуществляют датчиками по спиралевидной траектории при линейном перемещении и вращении трубы вокруг своей оси в условиях общего приложенного постоянного магнитного поля, генерируемого источником магнитного поля. При этом производят измерения толщины стенки трубы в одной и той же точке измерения магнитоиндукционным и ультразвуковым датчиками. Сигналы акустических волн, полученные ультразвуковым датчиком, передают в блок обработки ультразвуковых сигналов. Сигналы от магнитных полей, полученные магнитоиндукционным датчиком, передают в блок обработки магнитоиндукционных сигналов. Результаты обработки из блоков обработки ультразвукового и магнитоиндукционного сигналов передают в общий блок обработки результатов, выполненный с возможностью формирования результирующих измерений о толщине стенки трубы и осуществляющий постоянную калибровку результатов измерений магнитоиндукционным датчиком по результатам измерений ультразвуковым датчиком с учетом временного сдвига, вызванного разным временем прохождения каждой точки измерения ультразвуковым и магнитоиндукционным датчиками. Результаты откалиброванных измерений выводят в виде диаграммы на устройство индикации. В случае отсутствия результатов измерений ультразвуковым датчиком на устройство индикации выводят результаты измерений магнитоиндукционным датчиком.

Технические результаты обеспечиваются за счет использования устройства для измерения толщины стенки труб из ферромагнитных сплавов, содержащего корпус, выполненный с возможностью движения над поверхностью трубы по спиралевидной траектории, в котором размещены по меньшей мере два датчика, один из которых - ультразвуковой, выполненный в виде электромагнитно-акустического преобразователя и подключенный к генератору формирования импульсного тока и блоку обработки ультразвуковых сигналов, второй - магнитоиндукционный, выполненный в виде датчика Холла и подключенный к блоку обработки магнитоиндукционных сигналов. Устройство для измерения толщины стенки труб дополнительно содержит источник магнитного поля. Блоки обработки сигналов датчиков соединены линией связи с общим блоком обработки результатов, выполненным с возможностью калибровки результатов измерений магнитоиндукционного датчика по результатам измерений ультразвукового датчика и соединенным с устройством индикации.

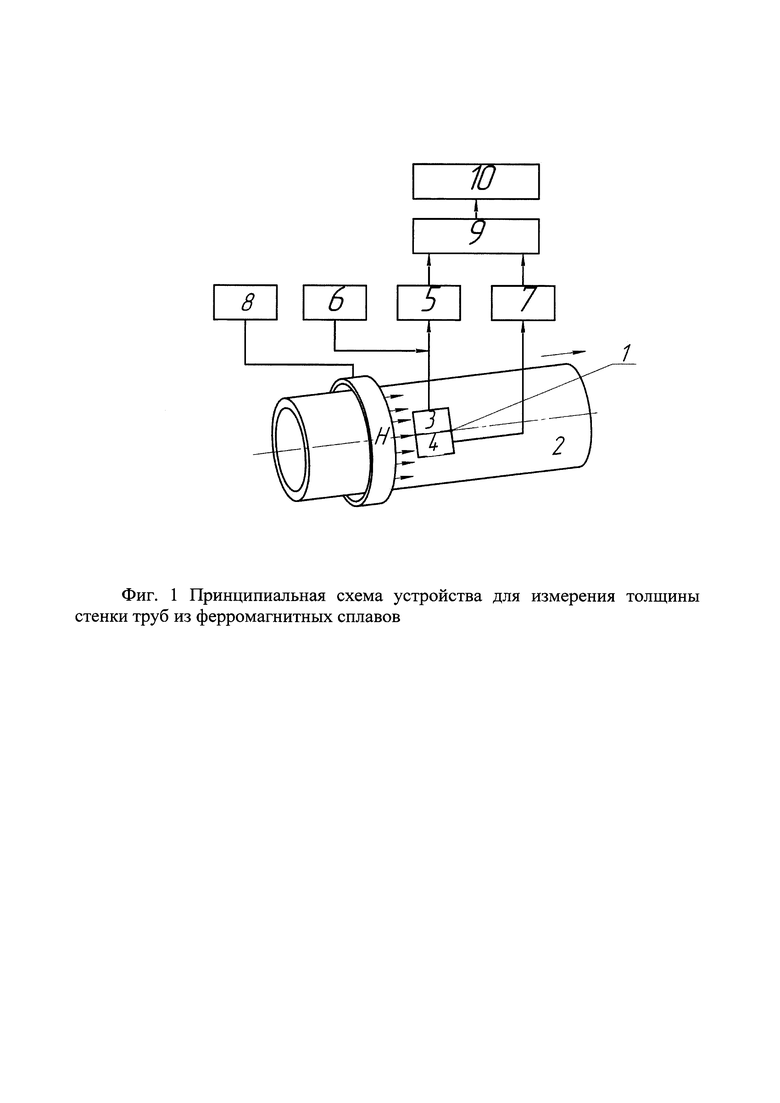

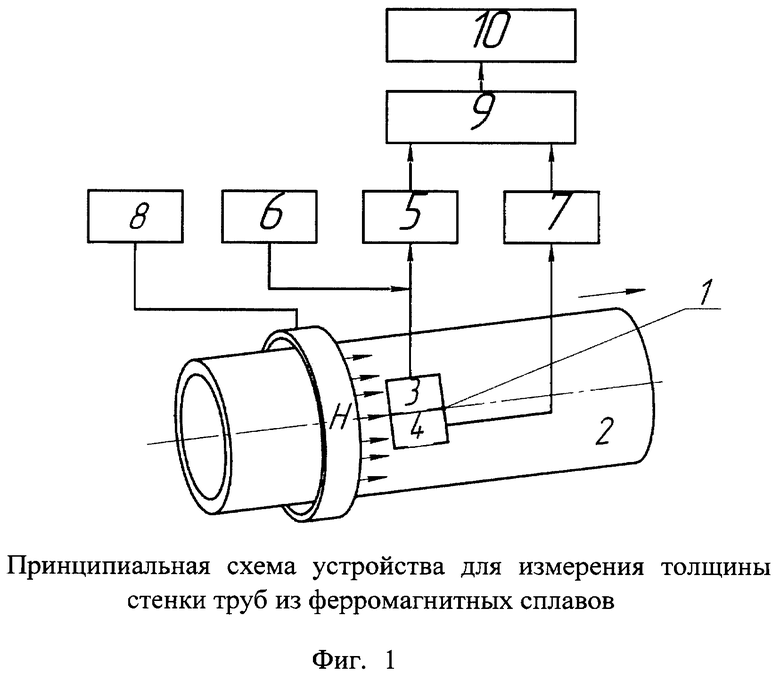

На фиг. 1 приведена принципиальная схема устройства для измерения толщины стенки труб из ферромагнитных сплавов.

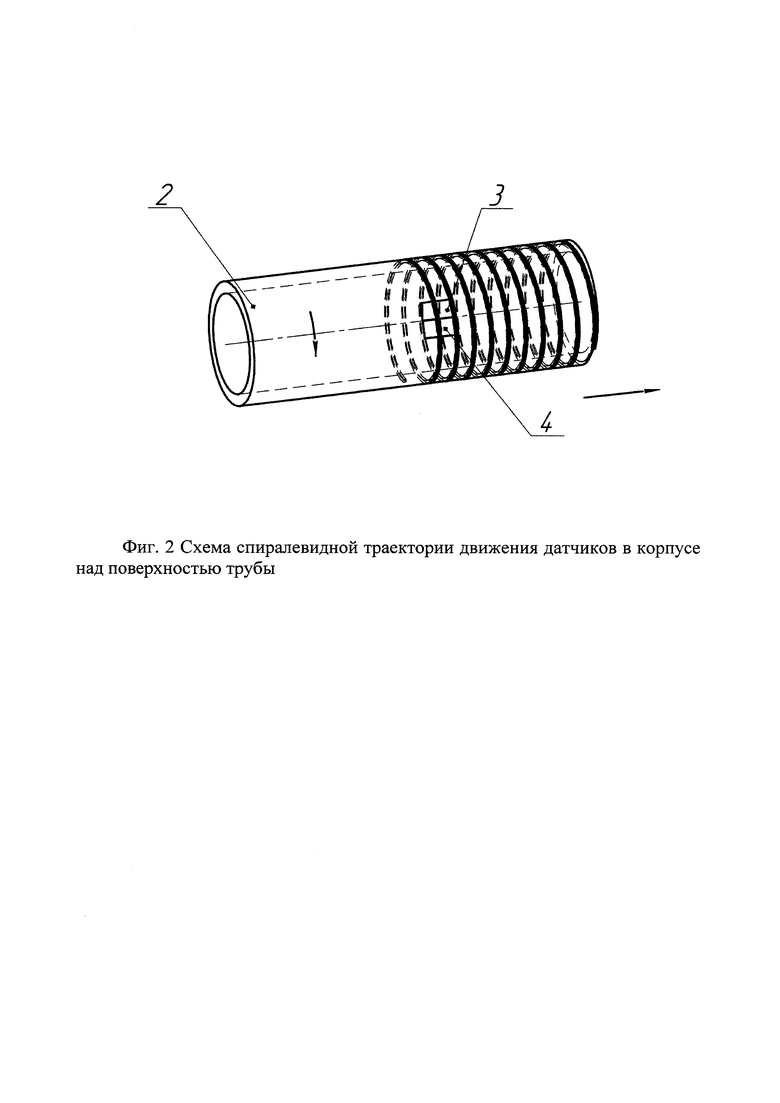

На фиг. 2 приведена схема спиралевидной траектории движения датчиков в корпусе над поверхностью трубы.

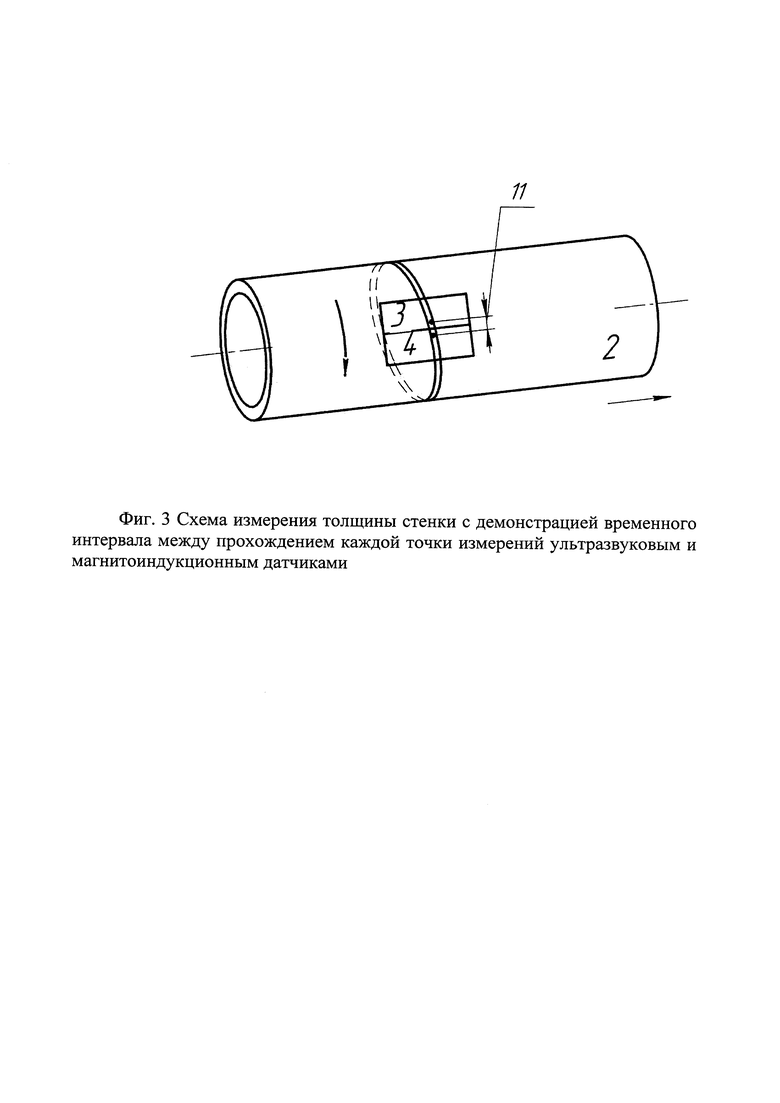

На фиг. 3 приведена схема измерения толщины стенки с демонстрацией временного интервала между прохождением каждой точки измерений ультразвуковым и магнитоиндукционным датчиками.

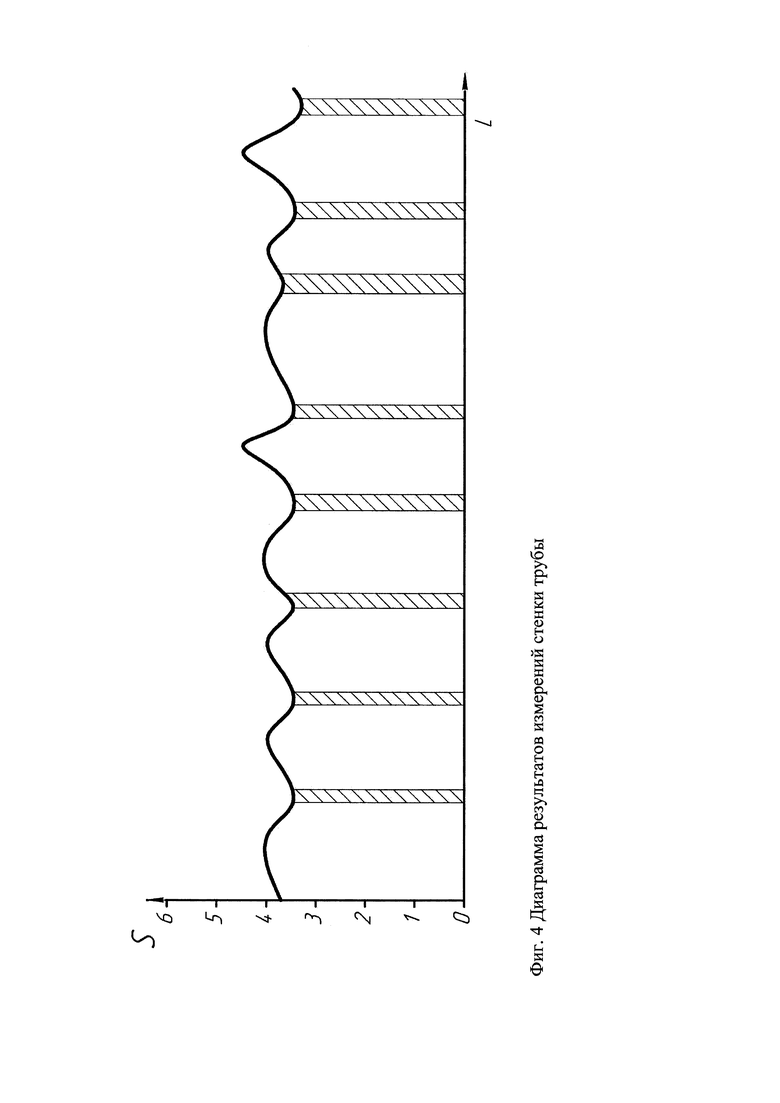

На фиг. 4 приведена диаграмма результатов измерений стенки трубы.

Заявленная группа изобретений реализуется следующим образом.

Устройство для измерения толщины стенки труб из ферромагнитных сплавов, содержащего корпус 1 (фиг. 1), выполненный с возможностью движения над поверхностью трубы 2 по спиралевидной траектории (фиг. 2), в котором размещены по меньшей мере два датчика, один из которых ультразвуковой 3, выполненный в виде электромагнитно-акустического преобразователя, второй - магнитоиндукционный 4, выполненный в виде датчика Холла. Ультразвуковой датчик 3 подключен к блоку обработки 5 ультразвуковых сигналов и генератору 6 формирования импульсного тока и выполнен с возможностью формирования электромагнитного импульса. Магнитоиндукционный датчик 4 подключен к блоку обработки 7 магнитоиндукционных сигналов. Кроме того, устройство дополнительно содержит источник магнитного поля 8. Блоки обработки ультразвуковых сигналов 5 и магнитоиндукционных сигналов 7 соединены линией связи с общим блоком обработки результатов 9, выполненным с возможностью калибровки результатов измерений магнитоиндукционного датчика 4 по результатам измерений ультразвукового датчика 3. Блок обработки результатов 9 соединен с устройством индикации 10, на которое в графическом виде выводится информация о результатах измерений.

Корпус 1 выполнен с возможностью движения над поверхностью трубы 2 по спиралевидной траектории (фиг. 2), при линейном перемещении и вращении трубы вокруг своей оси, что обеспечивает непрерывность диагностирования стенок трубы, вследствие того, что поступательное движение по спирали позволяет последовательно охватить всю площадь объекта контроля без необходимость останавливать процесс диагностирования для перемещения корпуса с датчиками на следующий участок поверхности. При этом конструктивное объединение обеспечивает сканирование поверхности трубы 2 группой из двух датчиков -ультразвукового 3 и магнитоиндукционного 4. Сканирование поверхности трубы 2 выполняют в условиях общего приложенного постоянного магнитного поля, генерируемого источником магнитного поля 8. При этом ультразвуковой датчик 3 посредством генератора импульсного тока 6 формирует электромагнитные импульсы, которые воздействуют на материал стенки трубы 2 и, в соответствии с силой Лоренца, вызывают ответную реакцию в виде обратной акустической волны, что позволяет выполнить измерения абсолютного значения толщины стенки трубы 2. Генерируемое магнитное поле вызывает намагничивание материала стенок трубы 2, что позволяет выполнить измерения толщины стенок трубы 2 и разностенности магнитоиндукционным датчиком 4. Измерения толщины стенки трубы 2 производятся в одной и той же точке измерения магнитоиндукционным 4 и ультразвуковым 3 датчиками со скоростью до 1000 измерений в секунду. Высокая скорость проведения измерений обеспечивается конструктивным объединением датчиков 3 и 4 в одном корпусе 1, вследствие чего измерения одной и той же точки стенки трубы 2 производятся двумя датчиками с минимально возможной задержкой. При этом, в ходе диагностирования труб со стенками, имеющими неоднородную шероховатую поверхность, ультразвуковые волны могут рассеиваться на неоднородностях внутренней и наружной поверхности труб, в результате чего результаты измерений ультразвуковым датчиком 3 могут быть получены не с каждой точки измерения, однако, постоянство измерений, производимых магнитоиндукционным датчиком 4, не зависит от состояния поверхности стенки трубы, поэтому даже в случае отсутствия результатов измерений с ультразвукового датчика 3, для каждой точки измерения будут получены результаты о толщине стенки трубы с магнитоиндукционного датчика 4, что обеспечит непрерывность поступления информации. Сигналы акустических волн, полученные ультразвуковым датчиком 3, передают в блок обработки ультразвуковых сигналов 5, а сигналы от магнитных полей, полученные магнитоиндукционным датчиком 4, передаются в блок обработки магнитоиндукционных сигналов 7. Обработанные данные с блоков обработки ультразвуковых 5 сигналов и магнитоиндукционных 7 сигналов передают в общий блок обработки результатов 9, выполненный с возможностью формирования результирующих измерений о толщине стенки трубы 2 и осуществляющий, постоянную калибровку результатов измерений магнитоиндукционным датчиком 4 по результатам измерений ультразвуковым датчиком 3, с учетом временного сдвига, равного интервалу 11 (фиг. 3), между прохождением каждой точки измерений ультразвуковым 3 и магнитоиндукционным 4 датчиками. При этом, объединение общим блоком обработки 9 за счет программного обеспечения результатов, полученных ультразвуковым 3 и магнитоиндукционным 4 датчиками, обеспечивает непрерывность, высокую достоверность и точность контроля как новых труб, так и труб, находившихся в эксплуатации и имеющих следы износа и шероховатую поверхность стенок, вследствие воздействия коррозионных процессов.

Результаты откалиброванных измерений выводят в виде диаграммы (фиг. 4), представляющей собой результирующую информацию о толщине стенки трубы 2, на устройство индикации 10. На диаграмме в графическом виде представлены результаты измерений ультразвуковым датчиком 3 (незаштрихованные области под графиком) и магнитоиндукционным датчиком 4 (заштрихованные области под графиком). При этом по оси абсцисс графика откладывается длина трубы, а по оси ординат - толщина стенки трубы. В случае отсутствия результатов измерений ультразвуковым датчиком 3 на устройство индикации 10 выводят результаты измерений магнитоиндукционным датчиком 4.

Конструктивное сочетание ультразвукового 3 и магнитно-индукционного 4 датчиков позволяет за одну процедуру измерения получить информацию о разностенности и абсолютном значении толщины стенки трубы 2.

Консолидация результатов измерений от блоков обработки 5 и 7 в общий блок обработки результатов 9 за счет программного объединения результатов измерений, полученных датчиками 3 и 4, позволяет в режиме реального времени производить калибровку итогового результата, что в конечном итоге нивелирует недостатки применения как ультразвукового датчика 3, возникающие вследствие рассеивания зондирующего ультразвукового луча на неоднородностях внутренней и наружной поверхности труб, так и магнитоиндукционного датчика 4, а именно низкую, однако стабильную и непрерывную точность измерений толщины стенки объекта контроля. Применение только ультразвукового датчика, либо только магнитоиндукционного датчика не обеспечивает достаточной точности измерений при контроле труб со следами износа поверхности. Однако их конструктивное сочетание датчиков не только обеспечивает возможность повышения достоверности измерения труб со следами износа поверхности, но и обеспечивает непрерывность получения результатов измерений, а также повышение скорости диагностирования труб при высоком количестве измерений в единицу времени, а следовательно, дает высокую скорость контроля поверхности трубы, кроме того, у заявленного способа отсутствует необходимость проводить повторные контрольные измерения.

Использование: для измерения толщины стенки труб из ферромагнитных сплавов. Сущность изобретения заключается в том, что размещают с возможностью движения над поверхностью трубы по меньшей мере два датчика, конструктивно находящиеся в одном корпусе, один из которых - ультразвуковой, выполненный в виде электромагнитно-акустического преобразователя и подключенный к генератору формирования импульсного тока и блоку обработки ультразвуковых сигналов, второй - магнитоиндукционный, выполненный в виде датчика Холла и подключенный к блоку обработки магнитоиндукционных сигналов, осуществляют сканирование поверхности трубы датчиками по спиралевидной траектории при линейном перемещении и вращении трубы вокруг своей оси в условиях общего приложенного постоянного магнитного поля, генерируемого источником магнитного поля, при этом производят измерения толщины стенки трубы в одной и той же точке измерения магнитоиндукционным и ультразвуковым датчиками, сигналы акустических волн, полученные ультразвуковым датчиком, передают в блок обработки ультразвуковых сигналов, а сигналы от магнитных полей, полученные магнитоиндукционным датчиком, передают в блок обработки магнитоиндукционных сигналов, затем результаты обработки из блоков обработки ультразвукового и магнитоиндукционного сигналов передают в общий блок обработки результатов, выполненный с возможностью формирования результирующих измерений о толщине стенки трубы и осуществляющий постоянную калибровку результатов измерений магнитоиндукционным датчиком по результатам измерений ультразвуковым датчиком с учетом временного сдвига, вызванного разным временем прохождения каждой точки измерения ультразвуковым и магнитоиндукционным датчиками, результаты откалиброванных измерений выводят в виде диаграммы на устройство индикации, в случае отсутствия результатов измерений ультразвуковым датчиком на устройство индикации выводят результаты измерений магнитоиндукционным датчиком. Технический результат: повышение точности измерения толщины стенки трубы. 2 н.п. ф-лы, 4 ил.

1. Способ измерения толщины стенки труб из ферромагнитных сплавов, заключающийся в том, что размещают с возможностью движения над поверхностью трубы по меньшей мере два датчика, конструктивно находящиеся в одном корпусе, один из которых - ультразвуковой, выполненный в виде электромагнитно-акустического преобразователя и подключенный к генератору формирования импульсного тока и блоку обработки ультразвуковых сигналов, второй - магнитоиндукционный, выполненный в виде датчика Холла и подключенный к блоку обработки магнитоиндукционных сигналов, осуществляют сканирование поверхности трубы датчиками по спиралевидной траектории при линейном перемещении и вращении трубы вокруг своей оси в условиях общего приложенного постоянного магнитного поля, генерируемого источником магнитного поля, при этом производят измерения толщины стенки трубы в одной и той же точке измерения магнитоиндукционным и ультразвуковым датчиками, сигналы акустических волн, полученные ультразвуковым датчиком, передают в блок обработки ультразвуковых сигналов, а сигналы от магнитных полей, полученные магнитоиндукционным датчиком, передают в блок обработки магнитоиндукционных сигналов, затем результаты обработки из блоков обработки ультразвукового и магнитоиндукционного сигналов передают в общий блок обработки результатов, выполненный с возможностью формирования результирующих измерений о толщине стенки трубы и осуществляющий постоянную калибровку результатов измерений магнитоиндукционным датчиком по результатам измерений ультразвуковым датчиком с учетом временного сдвига, вызванного разным временем прохождения каждой точки измерения ультразвуковым и магнитоиндукционным датчиками, результаты откалиброванных измерений выводят в виде диаграммы на устройство индикации, в случае отсутствия результатов измерений ультразвуковым датчиком на устройство индикации выводят результаты измерений магнитоиндукционным датчиком.

2. Устройство для измерения толщины стенки труб из ферромагнитных сплавов, содержащее корпус, выполненный с возможностью движения над поверхностью трубы по спиралевидной траектории, в котором размещены по меньшей мере два датчика, один из которых - ультразвуковой, выполненный в виде электромагнитно-акустического преобразователя и подключенный к генератору формирования импульсного тока и блоку обработки ультразвуковых сигналов, второй - магнитоиндукционный, выполненный в виде датчика Холла и подключенный к блоку обработки магнитоиндукционных сигналов, кроме того, устройство содержит источник магнитного поля, при этом блоки обработки сигналов датчиков соединены линией связи с общим блоком обработки результатов, выполненным с возможностью калибровки результатов измерений магнитоиндукционного датчика по результатам измерений ультразвукового датчика и соединенным с устройством индикации.

| Способ переработки спека для получения глинозема при параллельно-комбинированной схеме "Байер-спекание" | 1959 |

|

SU132208A1 |

| Способ гибки трубчатых заготовок, например, трубчатых манометрических пружин | 1961 |

|

SU145435A1 |

| УСТРОЙСТВО И БЛОК ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ ВОЛН ДВУХ РАЗНЫХ ТИПОВ | 2008 |

|

RU2485388C2 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| CN 108088900 A, 29.05.2018 | |||

| US 4449411 A, 22.05.1984. | |||

Авторы

Даты

2023-02-16—Публикация

2022-10-03—Подача