Изобретение относится к цветной металлургии, а именно к переработке высокожелезистых шамозитсодержащих бокситов на глинозем.

Известны способы переработки высокожелезистых бокситов (25-30% Fe2О3) на глинозем способом спекания, включающие приготовление шихты из бокситов и кальцинированной соды (карбоната натрия Na2CO3), при ее дозировке из молярного отношения Na2O:(Al2О3+Fe2О3)б-т=1,0±0,05, спекание данной шихты, измельчение спека и его выщелачивание слабощелочным раствором при определенном температурном (95-100°С), концентрационном (15-20 г/дм3 NaOH в исходном растворе) режимах, продолжительности процесса (15-25 мин) с получением при этом алюминатно-щелочного раствора и остатка от выщелачивания [1]. Способы позволяют получить извлечение ценных компонентов из спека-глинозема Al2O3 и оксида натрия - соответственно на уровне 92-93% и 96-97%.

Однако данные способы неэффективны при переработке способом спекания бокситов с повышенным содержанием шамозитов - сложного железо (Fe2+, Fe3+)-алюмомагний-силикатного минерала, который трудно реагирует при спекании с содой, вызывая при этом повышенные потери ценных компонентов - глинозема и оксида натрия - с остатком выщелачивания (красным шламом). Так, при содержании шамозита в бокситах (в частности, Вежаю-Ворыквинского месторождения Среднего Тимана или Ухтинского месторождения) выше 7-10 вес.% степень извлечения глинозема снижается до 88-90% и оксида натрия до 93-94%.

Наиболее близким по технической сущности, достигаемому результату и совокупности признаков заявляемого объекта изобретения является способ переработки высокожелезистых шамозитсодержащих бокситов, включающий приготовление шихты из боксита, кальцинированной соды (карбоната натрия) и кальцийсодержащей добавки, спекание данной шихты при температуре 1150-1200°С, измельчение спека и его стандартное выщелачивание слабощелочным раствором при определенном температурном, концентрированном режимах и продолжительности процесса, причем дозировку кальцийсодержащей добавки (в частности, известняка) производят исходя из расчета молярного отношения СаО:SiO2 в боксите, равном 2,0:1,0 [2]. При этом в процессе спекания шихты идет образование гидрограната 3СаО·Al2O3·(0,6-0,8)SiO2, в котором молярное отношение Al2O3:SiO2 меньше, чем в гидроалюмосиликате натрия Na2O·Al2O3·1,75SiO2, что обеспечивает повышение извлечения ценных компонентов при выщелачивании спека соответственно до 91-92% и 95-96%.

Вместе с тем, способ имеет следующие недостатки:

- извлечение ценных компонентов (Al2О3 и Na2O) еще не достигает оптимальных значений;

- повышенный расход известняка, составляющий 20-25% к бокситу, что увеличивает расход теплоэнергии на спекание шихты при t>1100°C с 0,14-0,16 т.у.т.(тонн условного топлива) до 0,18-0,20 т.у.т/т спека.

В этой связи цель предлагаемого изобретения - повышение степени извлечения ценных компонентов и упрощение процесса за счет сокращения удельных материальных потоков.

Поставленная цель достигается тем, что в способе переработки высокожелезистых бокситов на глинозем, включающем приготовление шихты из данных бокситов, кальцинированной соды, кальцийсодержащей добавки, спекание шихты, измельчение спека и его выщелачивание, дозировку кальцийсодержащей добавки в шихту производят, исходя из молярного отношения СаО:(FeO+MgO), содержащихся в шамозите боксита, равном 2,45÷2,85:1,0, и дополнительно вводят сульфат натрия в количестве исходя из весового отношения SO3 к содержанию Fe2О3 в боксите, равном 0,20÷0,30:1,0.

В качестве кальцийсодержащей добавки применяют известняк СаСО3 и/или трехкальциевый гидроалюминат 3СаСО·Al2О3·6Н2О.

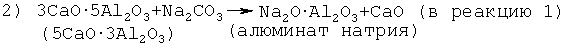

При этом идут следующие физико-химические процессы:

- разложение шамозита:

и/или (Fe2+, Mg)2,3(Fe3+, Al)0,7·(Si1,4·Al0,6)O5(OH)4+3CaO·Al2O3·6H2O→

MgO·Fe2O3+2FeO·SiO2+5CaO·3Al2O3+H2O↑

- образование растворимого алюмината натрия:

Образующиеся при разложении шамозита магнезиоферрит и фаялит инертны, при взаимодействии с содой и при выщелачивании спека уходят в шлам (остаток от выщелачивания). Тем самым, повышается извлечение глинозема из шамозита и получение при этом растворимого алюмината натрия, связывание кремнезема в малорастворимое соединение - фаялит - существенно уменьшает образование гидроалюмосиликата натрия Na2O·Al2О3·1,70SiO2, что, наряду с повышением извлечения глинозема, увеличивает и извлечение Na2O.

Добавка в шихту сульфата натрия повышает прочность спека с ˜120 до ˜160 кг/см2 и оптимизирует площадку спекообразования в интервале температур 1100-1175°С (спек получается слегка оплавленным), тем самым, дополнительное повышение извлечения ценных компонентов - при выщелачивании спека - на 0,5-2%.

Отметим, что сульфат натрия в шихту можно вводить в виде содо-сульфатного осадка - технологического промпродукта глиноземного производства, имеющего следующий химический состав (по сухому веществу), мас.%: 75,0 Na2SO4, 23,0 Na2СО3, 2,0 NaAlO2.

Как будет показано ниже (в примерах), ввод в шихту кальцийсодержащей добавки в виде соединения 3СаО·Al2О3·6Н2О и сульфата натрия в виде содо-сульфатного осадка обеспечивает, при прочих равных условиях проведения процесса, достижение поставленной цели изобретения.

Пример 1 (по прототипу). Производится переработка высокожелезистого шамозитсодержащего боксита. Вежаю-Ворыквинского месторождения - содержание компонентов, мас.%: 47,50 Al2О3, 7,30 SiO2, 30,35 Fe2O3 общ 0,50 MgO 4,50 FeO, кремневый модуль (весовое отношение Al2О3:SiO2) - μSi равен 6,50, содержание шамозита 15,0% - способом спекания.

При этом приготовляется шихта из боксита, кальцинированной соды - дозировка Na2CO3 исходя из молярного отношения Na2O:(Al2О3+Fe2O3)б-т=1,0±0,05, дозировка известняка СаСО3 исходя из молярного отношения СаО:SiO2 б-т=2,0:1 (˜25,0 весовых процентов к бокситу); шихта спекается при температуре 1175°С в течение 1,0 часа, полученный спек измельчается до содержания фракции -100 мкм≥95,0% и проводится стандартное выщелачивание спека при следующих условиях: t=100°С, концентрация NaOH в выщелачивающем растворе 15,0 г/дм3, исходное отношение Т:Ж в пульпе равно 1:10, продолжительность процесса 20 мин.

После окончания процесса пульпа фильтруется, остаток промывается, сушится и по содержанию в нем Fe2О3, Al2О3 и Na2O рассчитывается извлечение ценных компонентов, которое соответственно составило 91,50% и 96,00%.

Пример 2 (по предлагаемому способу). Производится переработка высокожелезистого шамозитсодержащего боксита - содержание компонентов, мас.%: 47,50 Al2О3, 7,30 SiO2, 30,25 Fe2О3 общ, 0,5 MgO, 4,50 FeO, кремневый модуль μSi=6,50, содержание шамозита 15,0% - способом спекания. Приготовляется шихта из данного боксита, кальцинированной соды: дозировка Na2CO3 исходя из молярного отношения Na2O:(Al2О3+Fe2O3)б-т=1,0±0,05, дозировка СаО в виде известняка исходя из молярного отношения СаО:(FeO+Mg) шамозет = 2,65:1,0 (˜20,0% к массе боксита), дозировка сульфата натрия Na2SO4 исходя из весового отношения SO3:Fe2O3 б-та=0,25:1,0; шихта спекается при t=1175°С, в течение 1,0 часа, полученный спек измельчается до содержания фракции - 100 мкм≥95,0% и проводится его стандартное выщелачивание при условиях: t=100°с, концентрация NaOH в исходном растворе 15,0 г/дм3, отношение Т:Ж в пульпе 1:10, продолжительность процесса 20 минут.

Извлечение ценных компонентов Al2О3 и Na2O соответственно 93,80% и 98,20%.

Таким образом, при осуществлении процесса переработки боксита методом спекания по предлагаемому способу степень извлечения Al2О3 повысилась на ˜2,0%, а Na2O на ˜3,0%.

Пример 3 (по предлагаемому способу). Производится переработка высокожелезистого шамозита - содержание компонентов, мас.%: 47,50 Al2O3, 7,30 SiO2, 30,25 Fe2О3 общ., 0,5 MgO, 4,50 FeO, кремневый модуль μSi=6,50, содержание шамозита 15,0% - способом спекания.

Приготовляется шихта из данного боксита, кальцинированной соды: дозировка Na2CO3, исходя из молярного отношения Na2O:(Al2O3+Fe2О3)=1,0±0,05; дозировка СаО в виде трехкальциевого гидроалюмината 3СаО·Al2О3·6Н2О, рассчитывая из молярного отношения СаО:(FeO+MgO)шамозит=2,65:1,0 (˜26,0% дозировки соединения к массе боксита), дозировка сульфата натрия Na2SO4, рассчитывая из весового отношения SO3 к Fe2О3 боксита=0,25:1,0.

Шихта спекается при температуре t=1175°С в течение 1,0 часа, полученный спек измельчается до содержания фракции - 100 мкм≥95,0%, и проводится его стандартное выщелачивание при условиях: t=100°С, концентрация NaOH исходном растворе 15,0 г/дм3, отношение Т:Ж в пульпе равно 1:10, продолжительность процесса 20 минут.

Извлечение ценных компонентов Al2О3 и Na2O соответственно 93,40% и 98,40%.

Пример 4 (по предлагаемому способу). Производится переработка высокожелезистого шамозитосодержащего боксита Вежаю-Ворыквинского месторождения - содержание компонентов, мас.%: 49,0 Al2О3, 30,0 Fe2О3, 6,3 SiO2, 3,05 FeO, 0,45 MgO, μSi=7,50, содержание шамозита 10,20% - в промышленном масштабе. Шихта, полученная из данного боксита, кальцийсодержащей добавки (известняк), кальцинированной соды, сульфата натрия в виде содо-сульфатного осадка глиноземного производства (75,% Na2SO4), содержит следующие компоненты, мас.%: 25,0 Al2О3, 15,0 Fe2О3, 3,32 SiO2, 13,0 FeO, 3,53 СаО, 0,25 MgO, 22,5 Na2O, 3,15 SO3, и имеет следующие характеристические отношения: Na2O:(Fe2О3+Al2О3)=1,04, СаО:(FeO+MgO)=2,70: 1 и SO3:Fe2O3=0,21, μSi=7,50.

Производится спекание данной шихты при t=1150-1170°С в течение 1,0 часа во вращающейся печи - производительность процесса ˜100 т шихты в час.

Полученный спек (прочность опека составила ˜140 кг/см2) в количестве т/час измельчался до содержания фракции - 100 мкм≥95% и подвергался стандартному выщелачиванию (условия см. Пример 2).

Извлечение Al2О3 составило 93,2%, извлечение Na2О - 98,0%.

Расход теплоэнергии - 0,150 т.у.т опека, расход известняка ˜0,130 т/т боксита (13,0 весовых процентов к бокситу).

Далее, в таблицах 1 и 2, приведены значения степеней извлечения (η, %) ценных компонентов Al2O3 и Na2O при оптимальных условиях ведения процесса, а также - при выходе за данные условия.

Как следует из таблиц, оптимальными условиями переработки высокожелезистых шамозитсодержащих бокситов способом спекания являются следующие (опыты №1-4, табл.1 и опыты 9-11, табл.2): дозировка CaO в шихту производится исходя из молярного отношения CaO:(FeO+MgO)=2,45-2,85:1,0 и дополнительная добавка в шихту сульфата натрия исходя из весового отношения SO3:Fe2O3=0,20-0,30:1,0.

При этом степень извлечения глинозема составляет 93,00-93,80% или больше по сравнению с прототипом, в среднем, на ˜2,0%, оксида натрия - 98,10-98,50% или больше, чем из прототипа, в среднем, на 2,30%.

При выходе из оптимальных условий в меньшую сторону - при дозировке Са:(Fe+MgO)=2,25:1 (опыт 6, табл.1) снижается извлечение Al2О3 до 91,80%, что связано с неполнотою разложения шамозита, а при снижении дозировки Na2SO4 до SO3:Fe2O3=0,15:1,00 (опыт 12, табл.2) извлечение Na2O снижается до 96,00%, что связано с существенным уменьшением прочности спека, т.е. ухудшением физико-химических условий контакта спека с щелочным раствором при выщелачивании.

При выходе из оптимального интервала условий в большую сторону, т.е. при передозировке CaO:(FeO+MgO)=3,05:1,0 (опыт 7, табл.1) снижается извлечение Al2O3 до 92,0%, что связано с частичным образованием при спекании сложных соединений в системе СаО-Fe2O3-Al2O3-SiO2, извлечение глинозема из которых при выщелачивании затруднено; при передозировке сульфата натрия в шихту SO3:Fe2O3=0,35:1,00 (опыт 13, табл.2) чрезмерно увеличивается оплавленность спека, т.е. затрудняется проникновение щелочного раствора к его "внутренним порам" и, тем самым, снижается извлечение Al2О3 и Na2O при выщелачивании.

Таким образом, при прочих равных условиях проведения процесса переработки высокожелезистых шамозитосодержащих бокситов методом спекания, только предлагаемый способ, характеризующийся новыми технологическими приемами, обеспечивает достижение технического результата (цели изобретения), а именно:

- повышение извлечения ценных компонентов (глинозема и оксида натрия), в среднем, на 2,0-3,0%;

- упрощение технологического процесса за счет сокращения удельных материальных потоков - известняка на ˜50% и теплоэнергии на ˜20,0%.

Источники информации

1. Лайнер А.И. Производство глинозема. М.: Госнаучтехиздат, 1961 г.

2. Майер А.И., Лапин А.А. и др. - "Влияние шамозита на извлечение Al2O3 из спеков" - Труды ВАМИ "Научные и теоретические исследования в металлургии легких металлов", г.Санкт-Петербург, 2000 г, с.32-33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТЫ В ГЛИНОЗЕМНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2602564C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2006 |

|

RU2327642C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2023 |

|

RU2819963C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ГЛИНОЗЁМА | 2021 |

|

RU2755789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

Изобретение относится к цветной металлургии, а именно к переработке высокожелезистых шамозитсодержащих бокситов на глинозем. Способ переработки включает приготовление шихты из высокожелезистого шамозитсодержащего боксита, кальцинированной соды, кальцийсодержащей добавки, спекание шихты, измельчение спека и его выщелачивание. Дозировку кальцийсодержащей добавки производят исходя из молярного отношения CaO:(FeO+MgO) в шамозите боксита, равном 2,45-2,85:1,0. В качестве кальцийсодержащего соединения применяют известняк СаСО3 и/или трехкальциевый гидроалюминат 3СаО·Al2О3·6Н2О. Сульфат натрия вводят в составе содо-сульфатного осадка глиноземного производства. Изобретение позволяет повысить извлечение ценных компонентов (глинозема и окиси натрия), в среднем, на 2,0-3,0% и сократить удельный расход известняка на ˜50,0%, а теплоэнергии на 20%. 2 з.п. ф-лы, 2 табл.

| ТРУДЫ ВАМИ | |||

| Научные и теоретические исследования в металлургии легких металлов | |||

| - СПб., 2000, с.32-33 | |||

| Способ переработки бокситов на глинозем | 1986 |

|

SU1423498A1 |

| Способ получения глинозема | 1973 |

|

SU477112A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| Водометный движитель | 1990 |

|

SU1801867A1 |

| УЧЕБНАЯ ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ВЗРЫВНЫХ ПРОЦЕССОВ | 2008 |

|

RU2373489C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ ПОЧВЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ И СПОСОБ ОЧИСТКИ ПОЧВЫ ОТ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ | 1999 |

|

RU2175580C2 |

Авторы

Даты

2008-06-20—Публикация

2004-11-25—Подача