Изобретение относится к области измерительной техники и может быть использовано при разработке датчиков силы или массы, работающих в устройствах различного назначения.

Известен датчик массы с металлическим измерительным элементом, который имеет между недеформируемыми граничными зонами упруго деформируемую под воздействием измеряемой силы измерительную поверхность [1].

Недостатком такого датчика является узкий диапазон рабочих температур и низкая временная стабильность метрологических характеристик из-за применения приклеиваемых чувствительных к деформациям элементов.

Наиболее близким к предлагаемому решению по технической сущности является датчик массы, который содержит тонкопленочные чувствительные к деформации элементы [2].

Передача деформаций от упругого элемента к тонкопленочным чувствительным к деформации элементам в данном случае осуществляется на молекулярном уровне и через упругие материалы. Это обеспечивает долговременную стабильность метрологических характеристик и расширенный диапазон рабочих температур.

Недостатком известного устройства является ограниченный диапазон измеряемых усилий. При необходимости измерять большие усилия (более тонны) габаритные размеры металлического измерительного элемента становятся не совместимыми с оборудованием для нанесения тонкопленочных чувствительных к деформации элементов.

В предлагаемом техническом решении повышение временной стабильности и расширение диапазона рабочих температур достигается тем, что небольшой по размерам металлический измерительный элемент малой жесткости с чувствительными к деформации тонкопленочными элементами жестко соединен с металлическим передающим усилие элементом. Передатчиком измеряемого усилия на чувствительный элемент является шаровая подушка (10), контактирующая с воспринимающей усилие сферической поверхностью (11).

Такое техническое решение позволяет иметь один тип измерительного элемента с тонкопленочными чувствительными к деформации элементами для датчиков разных диапазонов измерения, причем как на достаточно малые (несколько килограммов), так и на очень большие (сотни тонн) значения.

Величина диапазона измерения определяется жесткостью параллельно работающих воспринимающего и чувствительного элементов.

Сама величина диапазона измерения практически целиком определяется жесткостью воспринимающего элемента.

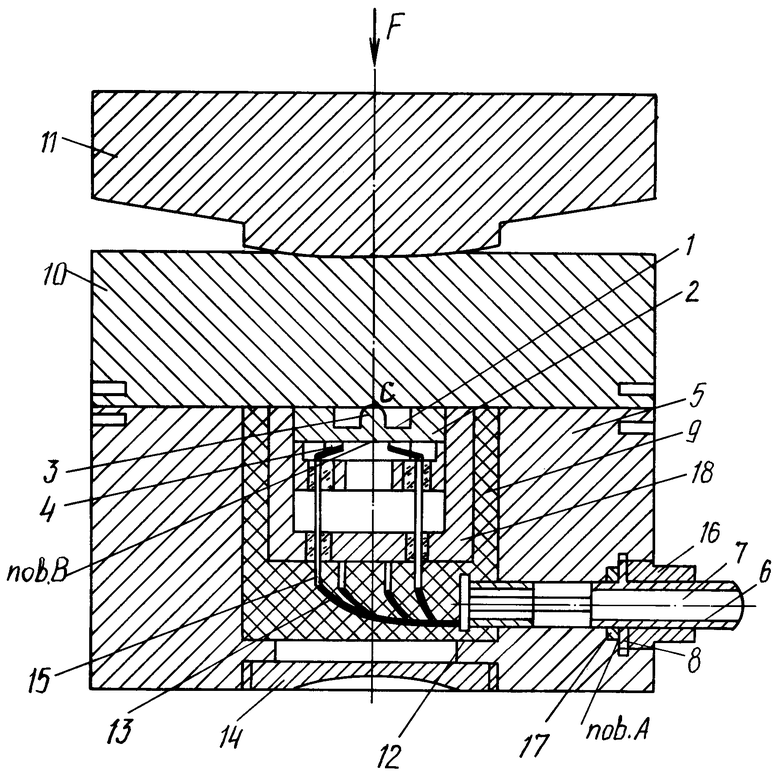

Предлагаемое устройство поясняется на чертеже.

Металлический измерительный элемент (1) с жестким центром (3) содержит между недеформируемыми зонами (2) упруго деформируемую под воздействием силы измерительную поверхность (4), на которой размещены тонкопленочные чувствительные к деформации элементы, сформированные, например, методами микроэлектронной технологии. Перед формированием тонкопленочных чувствительных к деформации элементов этими же методами на упруго деформируемую поверхность наносится диэлектрическая пленка.

Металлический измерительный элемент (1) жестко соединен с передающим усилие элементом (10), например, сваркой. Для стабилизации точки приложения силы воспринимающий элемент имеет сферическую поверхность, усилие на которую передается подушкой (11), контактирующей с воспринимающим элементом, содержащим ответную сферическую поверхность. Для обеспечения долговременной стабильности метрологических характеристик при действии внешних воздействующих факторов металлический измерительный элемент загерметизирован оболочкой в виде колпачка (18), а выводы от тонкопленочных чувствительных к деформации элементов присоединены к контактам (15).

Контакты (15) вплавлены в изоляторы герметичной оболочки.

Металлический передающий усилие элемент (10) закреплен на опорной плите (5) преимущественно сваркой.

Внутри опорной плиты (5) имеется сквозное отверстие, которое вместе с контактами (15) герметичной оболочки (18) и другими элементами, присоединенными к этим контактам, образует схемную камеру (9). Элементы, присоединяемые к контактам совместно с чувствительными к деформации элементами, соединены в измерительную схему.

Присоединительные провода (13) измерительной схемы выведены из схемной камеры через специальный кабельный ввод (7), размещенный в боковом отверстии опорной плиты (5).

Кабельный ввод состоит из наконечника (12), выполненного из изоляционного материала, металлической втулки (8), соединенной с металлической трубкой (16) преимущественно сваркой, резьбовой втулки (6) и резиноподобной прокладки (17).

Герметизация кабельного ввода осуществлена двумя способами:

- путем поджатия резьбовой втулкой (6) металлической втулки (8) через резиноподобную прокладку (17) к поверхности "А";

- путем нанесения анаэробного клея на поверхность "А" перед поджатием металлической втулки (8).

Применение наконечника (12) служит для исключения повреждения изоляции присоединительных проводов (13) о кромки бокового отверстия опорной плиты (5).

После настройки измерительной схемы и герметизации кабельного ввода схемная камера заливается резиноподобной массой и герметизируется крышкой (14) преимущественно герметиком, нанесенным на резьбовую поверхность крышки.

Принцип работы датчика заключается в следующем:

При приложении к шаровой подушке измеряемого усилия "F" деформируется передающий элемент (10), лежащий на опорной плите (5). Поскольку недеформируемые зоны металлического измерительного элемента (1) жестко связаны с поверхностью "В" передающего усилие элемента, а жесткость самого металлического измерительного элемента намного меньше жесткости передающего усилие элемента, то деформация точки "С" поверхности "В" воспринимающего усилие элемента относительно недеформируемых зон металлического измерительного элемента будет равна деформации жесткого центра (3) металлического измерительного элемента. Это приведет к соответствующим механическим деформациям измерительной поверхности (4), на которой расположены тонкопленочные чувствительные к деформации элементы, соединенные совместно с другими элементами в измерительную схему.

Если предварительно запитать такую схему электрическим током, то при приложении усилия "F" к шаровой опоре (11) на выходе электрической схемы появится электрический потенциал. Величина этого потенциала будет тем больше, чем будет больше величина приложенного усилия "F".

Источники информации

1. Европейский патент А-31534, G 01 G;

2. Европейский патент 0684461 A1, G 01 G 3/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2031383C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2095772C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2034251C1 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ УСИЛИЙ, УСТАНОВЛЕННЫХ НА НАТЯЖНЫХ УСТРОЙСТВАХ АРМОКАНАТОВ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2193765C2 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028587C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2092801C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| Пьезоэлектрический датчик давления и способ его настройки | 1989 |

|

SU1749733A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

Изобретение относится к измерительной технике и может быть использовано при разработке датчиков силы или массы, работающих в условиях различного назначения. Датчик содержит небольшой по размерам металлический измерительный элемент малой жесткости с чувствительными к деформации тонкопленочными элементами, жестко соединенный с металлическим передающим усилие элементом. Передатчиком измеряемого усилия на чувствительный элемент является шаровая подушка, контактирующая с воспринимающей усилие сферической поверхностью. Технический результат: расширение технологических возможностей. 7 з.п.ф-лы, 1 ил.

| Цифровой фазометр | 1976 |

|

SU684461A1 |

| Устройство для измерения механических нагрузок | 1974 |

|

SU493663A1 |

| Силоизмерительный тензорезисторный датчик | 1973 |

|

SU495563A1 |

| Динамометр для измерения сил резания | 1975 |

|

SU545882A1 |

Авторы

Даты

2002-11-27—Публикация

2000-08-28—Подача