Изобретение относится к химическому машиностроению, а именно к устройствам для проведения химических реакций в газовой фазе.

Известен реактор, содержащий корпус, выполненный из жаропрочного сплава, внутри которого вставлена втулка из металлокерамики следующего состава, мас. %: никель 20-50; титан 64-40; углерод 16-10 (а.с. СССР 1692638, МПК В 01 J 19/02, бюл. 43, 1991 г.). Недостатками известного устройства является наличие экологических выбросов, прерывистость работы устройства в связи с заменой металлокерамики.

Наиболее близким решением к заявляемому по технической сущности и достигаемому результату является реактор для автотермической конверсии углеводородного газа, содержащий узел горения и камеру катализа, размещенные соосно. Узел горения расположен в верхней части реактора и содержит корпус с патрубком для подвода воздуха и трубу для подвода первичного газа, снабженную сопловой насадкой, к которой присоединен стабилизатор, в широкой части которого размещен рассекатель. Реактор снабжен установленной между рассекателем и каналами ввода вторичного газа керамической вставкой с центральным проходным каналом, при этом отношение длины проточной части вставки к длине рассекателя составляет 1-5, а отношение суммарных проходных сечений рассекателя к суммарным проходным сечениям стабилизатора - 1-4 (а.с. СССР 1547843, МПК В 01 J 8/00, бюл. 9, 1990 г.)

Недостатком устройства-прототипа является необходимость постоянного использования воздуходувки при работе устройства.

Задачей создания изобретения является разработка устройства для проведения химических реакций в газовой фазе свободного от недостатков прототипа.

Поставленная задача решается с помощью признаков, указанных в первом пункте формулы изобретения, общих с прототипом, таких как устройство для проведения химических реакций в газовой фазе, включающее корпус, имеющий входной и выходной патрубки, и отличительных существенных признаков, таких как оно снабжено установленными внутри корпуса и образующими между собой камеру для реакций турбинами, соединенными посредством вала с приводом. Это позволяет повысить экономичность работы устройства за счет отключения привода после запуска устройства и начала проведения реакции; снизить тепловыбросы, повысить, таким образом, экологичность установки.

В пункте 2 формулы изобретения отражен вид привода, а именно привод выполнен в виде электродвигателя или газодувки.

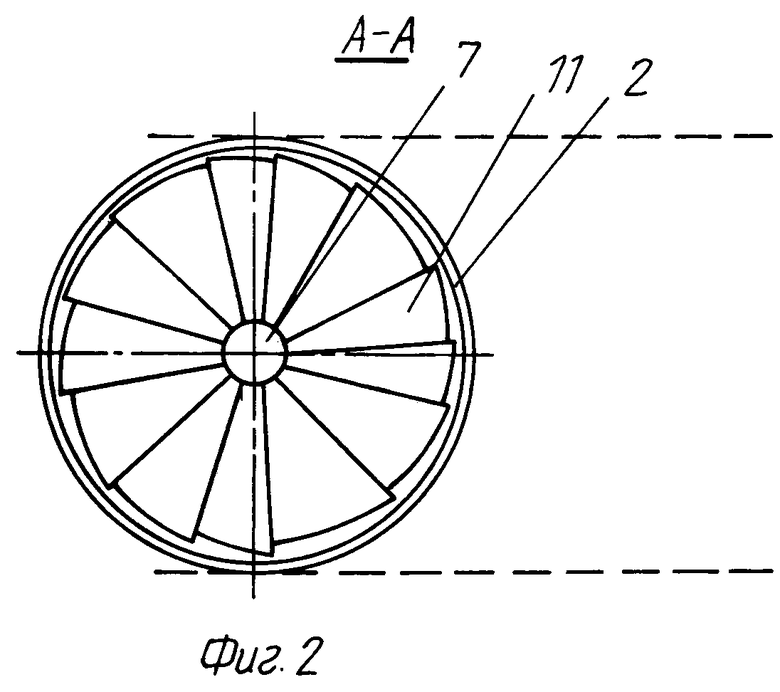

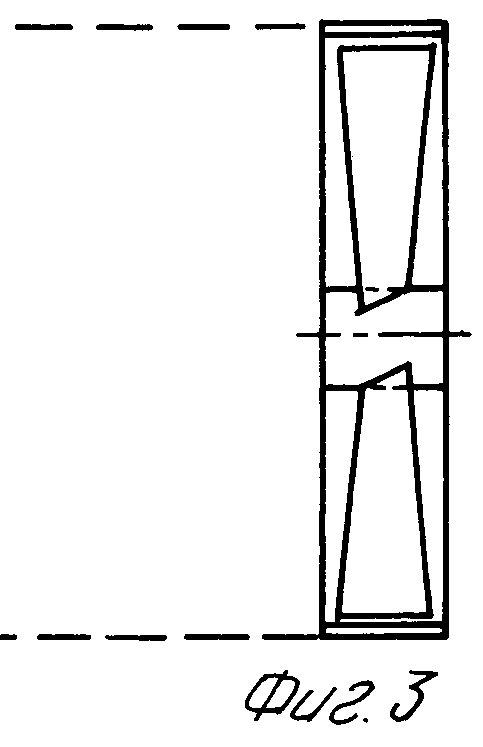

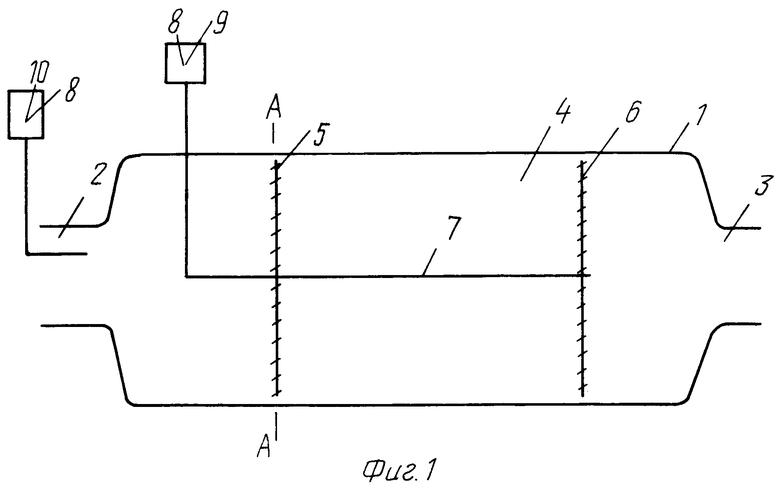

Изобретение иллюстрируется следующими чертежами. На фиг.1 показана схема заявленного устройства в разрезе; на фиг.2 - разрез по А-А; на фиг.3 - вид лопаток турбины.

Устройство содержит (фиг. 1) корпус 1, имеющий входной 2 и выходной 3 патрубки. Устройство снабжено установленными внутри корпуса 1 и образующими между собой камеру 4 для реакций турбинами 5, 6, соединенными между собой посредством вала 7 с приводом 8. Привод 8 выполнен в виде электродвигателя 9 или газодувки 10. Турбины 5 и 6 имеют лопатки 11 (фиг.2 и 3).

Устройство работает следующим образом.

При включении воздуходувки 10 реакционная смесь (газовый поток) подается через патрубок 2 в корпус 1, затем - в зону 4, где возможно действие факторов, способствующих протеканию химических реакций (катализатор, излучение, температура) или может находиться ввод других компонентов газовой смеси, компоненты реагируют с выделением тепла или увеличением объема. При этом скорость реакционной смеси около выходного патрубка 3 будет выше, чем у входного патрубка 2, что заставит турбину 5 и 6 вращаться быстрее за счет наличия в ней лопаток 11, приведет к установлению определенной скорости вращения турбин 5, 6 и скорости движения газового потока. Энергия химической реакции превращается в энергию движения газового потока, за счет чего можно отключить воздуходувку, при этом температура газа на выходе меньше, чем с постоянным применением воздуходувки 10 (по прототипу), а это значительно уменьшает тепловые выбросы и упрощает технологический процесс.

В качестве привода используют элетродвигатель 9, подают смесь в камеру сгорания, в которой идет реакция, процесс ускоряется, турбины 5, 6 вращаются, а электородвигатель отключают.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2075607C1 |

| КИПЯЩИЙ ЯДЕРНЫЙ РЕАКТОР И ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА, В КОТОРОЙ ОН ИСПОЛЬЗУЕТСЯ | 1994 |

|

RU2118001C1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДЛЯ ДИЗЕЛЯ | 1994 |

|

RU2080457C1 |

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ВОЗДУХА ЛЕКАРСТВЕННЫМИ ВЕЩЕСТВАМИ | 1995 |

|

RU2097070C1 |

| ТРУБЧАТЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ | 2000 |

|

RU2168354C1 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2339510C1 |

| Реактор химической активации углеродного материала | 2024 |

|

RU2828553C1 |

Изобретение относится к химическому машиностроению. Устройство содержит корпус, имеющий входной и выходной патрубки. Устройство снабжено расположенным внутри корпуса валом, на котором установлены турбины, образующие между собой камеру для реакции. Турбины посредством вала соединены с приводом. Привод выполнен в виде электродвигателя или газодувки. Данное устройство обеспечивает уменьшение тепловых выбросов и упрощение технологического процесса. 1 з.п. ф-лы, 3 ил.

| Реактор для автотермической конверсии углеводородного газа | 1987 |

|

SU1547843A2 |

| Способ выявления нефтепроизводивших отложений | 1983 |

|

SU1125583A1 |

| DE 4026938 A1, 14.03.1991 | |||

| ГОРИЗОНТАЛЬНЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ НЕПРЕРЫВНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ | 0 |

|

SU275047A1 |

Авторы

Даты

2002-12-10—Публикация

2001-02-07—Подача