Предлагаемое изобретение относится к технологии и оборудованию получения углеродных материалов с развитой поверхностью и пористостью и может найти применение в сорбционной технике, производстве катализаторов, полимерных материалов и радиоэлектронике. Конкретно, предлагается конструкция реактора для получения активированного углеродного материала, которая отличается простотой, возможностью масштабирования, позволяет повысить безопасность и производительность, а также получать активированный углеродный материал с высокой удельной поверхностью и большим удельным объемом пор.

Известна установка для активации углеродосодержащего материала (Патент РФ №2182112), содержащая корпус с огнеупорной изоляцией, расположенную внутри него цилиндрическую реторту (реактор) с перемешивающим устройством, нагревательные элементы, выполненные в виде газовых горелок, устройства для загрузки и выгрузки, а также патрубки для ввода газообразных реагентов; ось газовых горелок смещена относительно оси реторты на величину 0,9-1,2 радиуса последней, а камера печи снабжена патрубком для отвода нагревающих газов.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода газообразных реагентов, причем, конфигурация патрубков обеспечивает распределение газового потока.

Недостатками указанной установки является то, что она непригодна для проведения химической активации углеродных материалов гидроксидом калия.

Известен реактор для активации микро- и мезопористого углеродного материала (Патент РФ №2768879), состоящий из неподвижной крышки на которой жестко закреплена ось мешалки, сверху установлены патрубки для подачи инертного газа, пара или воды и выхода газообразных продуктов, в торце – патрубка газового шлюза, цилиндрического корпуса, имеющего возможность осевого вращения, снабжен спиралевидным змеевиком для подачи инертного газа, высота витой части которого составляет 50-70% от высоты корпуса реактора и установленным на внутреннюю часть крышки рассекателем-испарителем в виде кольцевого желоба.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода и вывода газообразных реагентов, использование в качестве активатора гидроксида калия.

Недостатками указанного реактора является отсутствие нейтрализации реакционных газов.

Известен реактор для активации углеродного материала (Патент РФ №2768123), состоящий из корпуса с фланцевой крышкой с патрубком для ввода инертного газа и корпуса с коническим днищем внутри которого размещена этажерочная сборка контейнеров с активируемым углеродным материалом, причем, реактор снабжен камерой нейтрализации паров металлического калия, расположенной в нижней части корпуса реактора, с подводом водяного пара по тангенциальному или спиральному патрубку, и патрубком выхода продуктов реакции, а на патрубке ввода инертного газа установлен диск-рассекатель газового потока в виде диска с установленными дугообразными лопастями-турбулизаторами для распределения и закручивания потока газа вдоль стенок по объему реактора.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и патрубков для ввода и вывода газообразных реагентов, наличие камеры нейтрализации, использование в качестве активатора гидроксида калия.

Недостатками указанного реактора является невозможность подведение второго активатора – водяного пара для активации углеродного материала.

Известны различные конструкции технологического оборудования, используемые для осуществления процессов химической технологии в системах «жидкость - газ» и «твердое тело - газ», описанные например, в источниках информации: А.Г. Касаткин Основные процессы и аппараты химической технологии. М.: Альянс. 2009. С. 451 или А.И. Леонтьева Оборудование химических производств. М.: Колосс. 2008. С 479, Ю.И. Макаров Аппараты для смешения сыпучих материалов. М.: Машиностроение. 1973. С. 215.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемой реакционной зоны, наличие устройств для повышения площади контакта фаз и эффективности их перемешивания, как составных технологического процесса.

Недостатком рассмотренных конструкций и им подобных, является невозможность прямого заимствования известных конструктивных решений из-за особенностей и условий протекания процесса высокотемпературной химической активации (например, неоднократный переход активируемого материала в различные фазовые состояния под действием активаторов и режимов активации и т.д.).

Известна вращающаяся цилиндрическая печь для обжига сыпучего материала (А.С. №1322051), содержащая теплообменные устройства и винтовую вставку, размещенные в рабочем пространстве печи, и снабженная винтообразным кольцом и кронштейнами, плоскость которых направлена вдоль образующей печи, причем с одной стороны кронштейна закреплена винтовая вставка, а с другой - винтообразное кольцо, причем винтообразное кольцо закреплено под углом к радиальному направлению печи и винтовая вставка закреплена перед теплообменными устройствами, считая по ходу движения газов.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого корпуса и винтовой вставки.

Недостатком известной вращающейся печи является сложность транспортировки сыпучего материала, неравномерность и недостаточная интенсивность теплообмена, ограниченные технологические возможности.

Известна вращающаяся печь для обжига цемента - цементной сырьевой массы (А.С. №99166), содержащая вращающийся наклонный цилиндрический барабан печи, с закрепленными на ее внутренней поверхности параллельными лопастями для переваливания цементной сырьевой массы.

Общими существенными признаками известного и заявляемого технического решения являются наличие наклонного вращающегося корпуса и лопастей для перемещения обрабатываемого материала.

Недостатком известной вращающейся печи является недостаточная интенсивность теплообмена и невозможность проведения химической активации углеродных материалов гидроксидом калия, разрушающего футуровку печи.

Наиболее близким к заявляемому изобретению является реактор для синтеза активированного углеродного материала (Патент РФ № 2780200), состоящий из цилиндрического корпуса и фланцевой крышки с газовым шлюзом, патрубком ввода инертного газа, патрубком ввода водяного пара, патрубком выхода газообразных продуктов реакции, причем, корпус реактора имеет возможность осевого вращения, корпус имеет возможность изменять угол наклона в диапазоне 0-35°, внутри корпуса имеются винтовые продольные витки, расположенные от задней стенки реактора на 2/3 его длины с установленными на них поперечными лопастями, при этом высота витков от задней стенки к краю реактора плавно уменьшается в два раза и составляет минимально 1/10 от диаметра реактора, на витках расположены поперечные лопатки по высоте и толщине равные витку, с шагом равным ширине двух витков, а патрубки подачи инертного газа и водяного пара выполнены перфорированными длиной 2/3 от длины цилиндрического корпуса при этом патрубок подачи инертного газа расположен ниже патрубка подвода водяного пара на расстоянии 1/4 от диаметра реактора.

Общими существенными признаками известного и заявляемого технического решения являются наличие обогреваемого реактора, патрубков для подвода инертного газа и пара, а также вывода газообразных продуктов, возможность проведения активации с помощью двух активаторов (гидроксида калия и водяного пара), создание движения реакционного расплава за счет конструктивного исполнения реактора для увеличения площади контакта фаз.

Недостатками указанного реактора является, недостаточная эффективность нейтрализации реакционных газов и внутренних устройств для увеличения поверхности контакта, а также сложность конструкции – реактор в процессе работы помимо вращения изменяет угол наклона.

В основу заявляемого технического решения положена задача, путем изменения конфигурации реактора, устранить недостатки реактора-прототипа.

Указанная задача достигается тем, что реактор для получения активированного углеродного материала, состоящий из установленного в печи цилиндрического корпуса с постоянным углом наклона в интервале 20-30°, имеющий возможность осевого вращения, верхней неподвижной фланцевой крышки с газовым шлюзом, перфорированным патрубком ввода водяного пара, перфорированным патрубком ввода инертного газа, патрубком выхода парогазовой смеси продуктов реакции, расположенным в верхней части верхней неподвижной фланцевой крышки, соединенный с патрубком рециркуляции газовой смеси с возможностью подачи в него инертного газа и далее с U-образным перфорированным газовым коллектором расположенным внутри цилиндрического корпуса на 4/5 его длины и ниже патрубка подвода инертного газа на расстоянии 1/5 от диаметра цилиндрического корпуса, нижней неподвижной фланцевой крышки с люком для загрузки и выгрузки компонентов активируемой реакционной смеси и активированного углеродного материала в нижней части и с патрубком вывода отработанных газообразных продуктов химических реакций - в верхней части, соединенным с камерой нейтрализации, установленной снаружи печи над цилиндрическим корпусом реактора, имеющей в одном торце, по оси, патрубок ввода отработанных газообразных продуктов химических реакций, а в другом, по оси, патрубок ввода инертного газа, соединенный с перфорированной трубкой длиной 3/4 камеры нейтрализации и, ассиметрично, патрубок вывода охлажденных и нейтрализованных газообразных продуктов химических реакций.

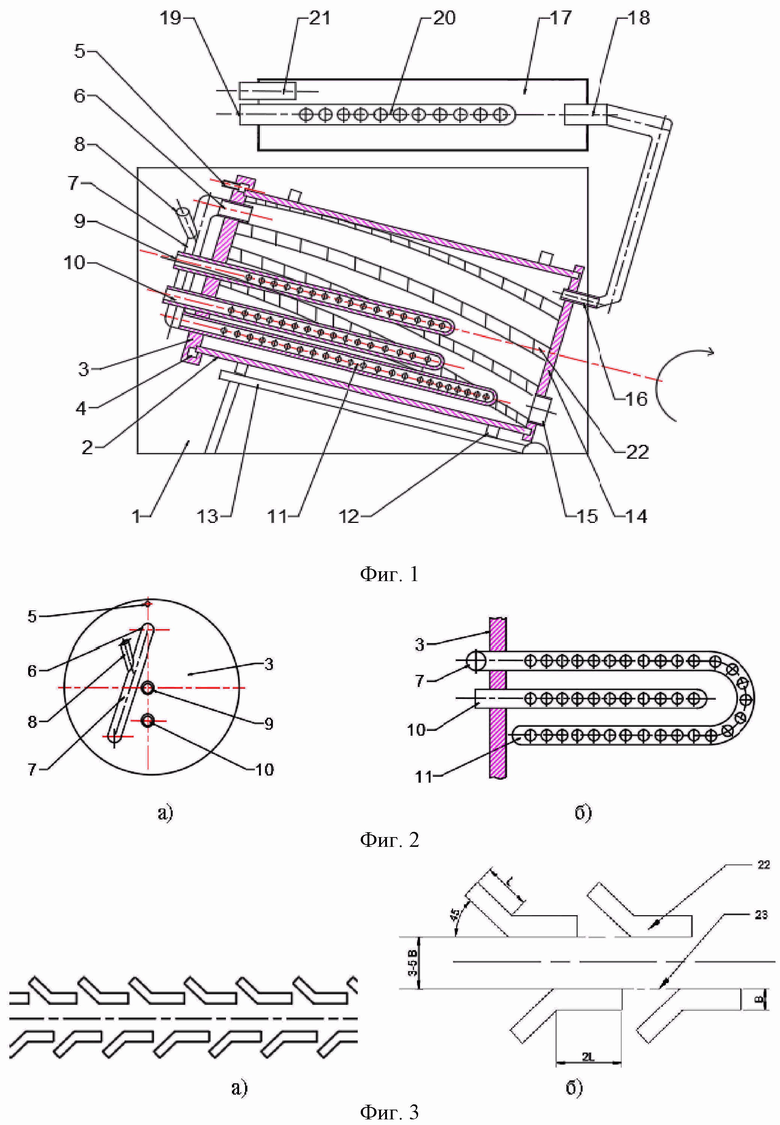

Внутри цилиндрического корпуса на всю его длину имеются винтовые продольные прерывистые витки постоянной высоты, составляющей 1/12 – 1/15 от диаметра цилиндрического корпуса, расположенные попарно, на расстоянии 3-5 величин ширины витков и имеющие лопатки, повернутые наружу под углом 45°, с соотношением их длины и длины сектора витка 1/2, расположенные с шагом, обеспечивающим образование условного непрерывного витка при их выпрямлении, причем в каждой паре витки выполнены со смещением, а их количество в ректоре не менее 4 пар.

Реактор для получения активированного углеродного материала, имеющий возможность осевого вращения, установлен в печь для обеспечения необходимой температуры активации.

Цилиндрический корпус установлен с постоянным углом наклона в интервале 20-30°, определенным экспериментально, как наиболее рациональный при работе с компонентами активируемой реакционной смеси.

Внутри цилиндрического корпуса имеются винтовые прерывистые витки с лопатками постоянной высоты, расположенные парами, продольно на всю его длину.

Вращение и наклон цилиндрического корпуса, наличие винтовых прерывистых витков с лопатками и их расположение обеспечивают:

- возможность перемещения активируемой реакционной смеси в процессе активации и удобство последующей его выгрузки (при реверсивной подаче);

- смешивание и перетекание активируемой реакционной смеси (состоящей из исходного активируемого углеродного материала и гидроксида калия – первого активатора), а также максимально возможную поверхность контакта (и ее постоянное обновление) с паровоздушной газовой средой (содержащей второй активатор - пар);

- винтовая закрутка витков способствует интенсивному перемешиванию и реактивному перемещению активируемой реакционной смеси от нижней неподвижной фланцевой крышки реактора по направлению к верхней неподвижной фланцевой крышке (по принципу шнекового питателя или смесителя) в процессе активации (и обратное ее перемещение за счет силы тяжести и вращения цилиндрического корпуса);

- поперечные лопатки, расположенные на витках под углом, прерывистость витков и их относительное смещение обеспечивают активный захват, перемещение и интенсивное обновление поверхности контакта фаз: активируемая реакционная смесь – паровоздушная газовая среда.

Наличие рециркуляции парогазовой смеси позволяет более полно и эффективно использовать возможности паровоздушной газовой среды для активации углеродного материала, освежая и обновляя ее подводом дополнительных компонентов через перфорированные патрубки ввода инертного газа/пара в объем реактора.

U-образный перфорированный газовый коллектор для подачи рециркуляционной парогазовой смеси расположен максимально близко к активируемой реакционной смеси, что необходимо для обеспечения высокой концентрации паровоздушной газовой среды в нижней части цилиндрического корпуса для более интенсивного их взаимодействия, а также возможностями обеспечения безопасного протекания процесса активации, т.к. в данной рекурциляционной парогазовой смеси априори не возможно наличие воды (конденсата) в чистом виде, попадание которой на активируемую реакционную смесь может привести к возникновению неуправляемой экзотермической реакции.

Подача инертного газа в патрубок рециркуляции имеет своей целью обеспечение устойчивой циркуляции газовой смеси в заданном направлении.

Наличие люка в нижней части нижней неподвижной фланцевой крышки наиболее удобно для загрузки компонентов активируемой реакционной смеси для активации и соответственно выгрузке активированного углеродного материала (при включении реверсивного вращения).

Наличие газового шлюза в верхней неподвижной фланцевой крышке диктуется необходимостью обеспечения ее герметичности, как высоконагруженной части реактора для получения активированного углеродного материала (высокая температура протекания процесса активации, агрессивная среда, подвижное соединение, значительное количество установленных патрубков).

Отработанные газообразные продукты химических реакций подаются в камеру нейтрализации, установленную вне печи, над реактором, в которой обеспечивается:

- охлаждение отработанных газообразных продуктов химических реакций;

- активное смешивание отработанных газообразных продуктов химических реакций с подаваемым в камеру и равномерно распределяемым внутри нее посредством перфорированной трубки инертным газом для их максимально эффективного разбавления и нейтрализации;

- эффективная нейтрализация отработанных газообразных продуктов химических реакций инертным газом за счет рационального расположения патрубков ввода и вывода газовых сред.

По имеющимся у заявителя сведениям, совокупность существенных признаков заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии заявляемого объекта критерию "новизна".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве серии реакторов для получения активированного углеродного материала с получением технического результата, заключающегося в значительном повышении эффективности, надежности, безопасности и качестве получаемого продукта, что позволяет сделать вывод о соответствии заявляемого объекта критерию "промышленная применимость".

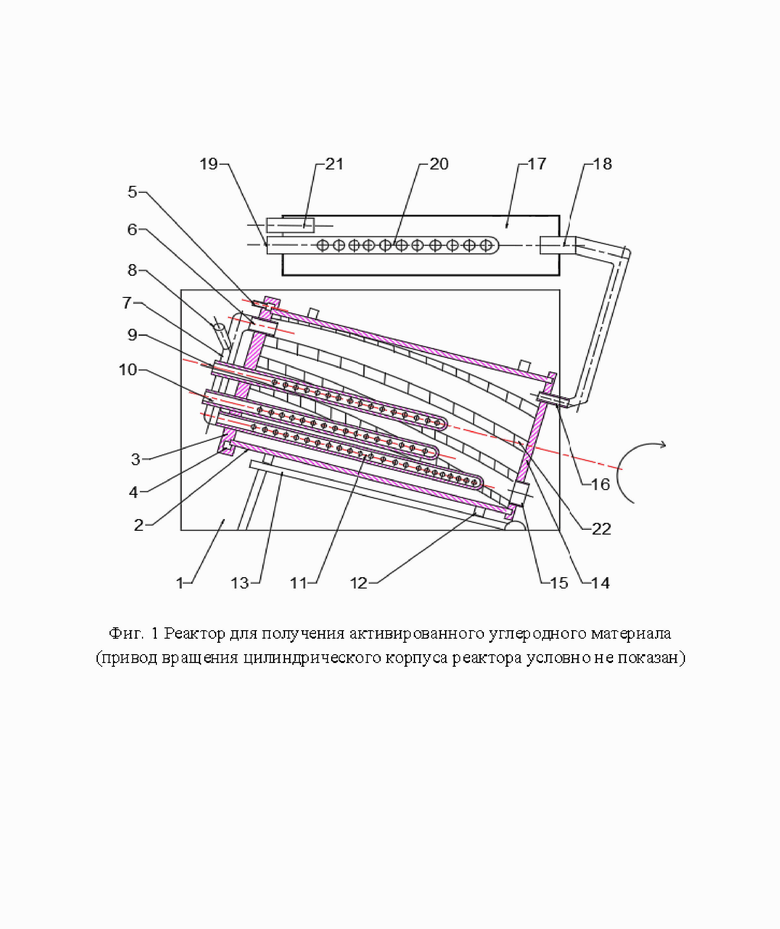

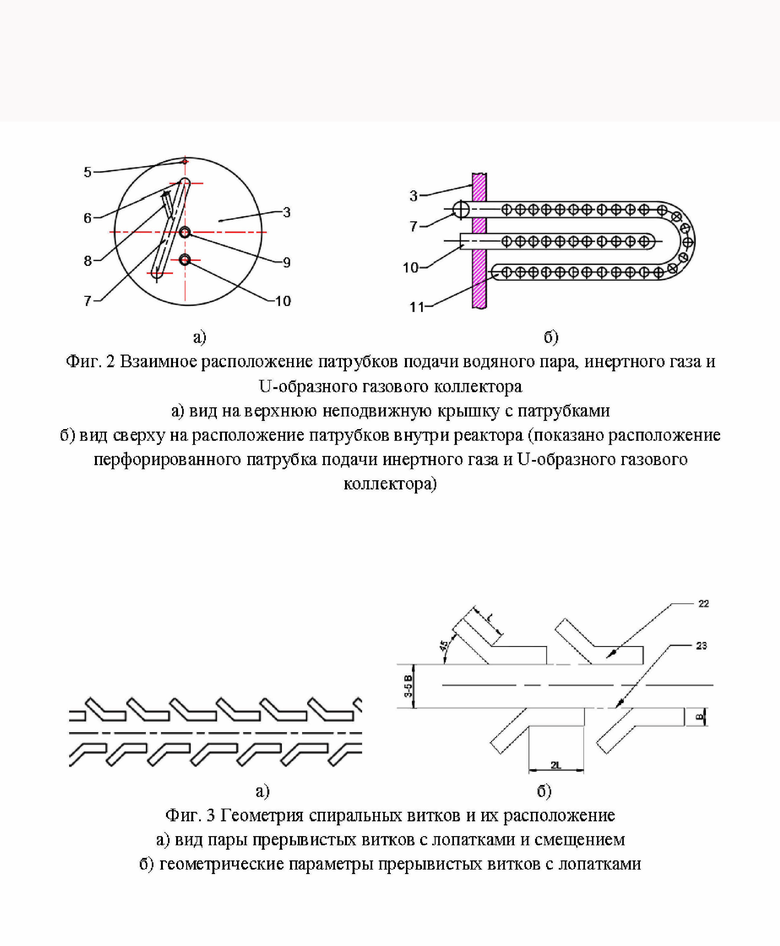

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где на Фиг. 1 изображен реактор для получения активированного углеродного материала; на Фиг. 2 показано взаимное расположение перфорированных патрубков подачи водяного пара, инертного газа и U-образного газового коллектора; на Фиг. 3 показана геометрия спиральных витков и их расположение.

Перечень позиций на указанных чертежах.

1. печь;

2. цилиндрический корпус;

3. верхняя неподвижная фланцевая крышка;

4. газовый шлюз;

5. патрубок подачи инертного газа в газовый шлюз;

6. патрубок выхода парогазовой смеси продуктов реакции;

7. патрубок рециркуляции парогазовой смеси;

8. патрубок подачи инертного газа в патрубок рециркуляции;

9. перфорированный патрубок ввода водяного пара;

10. перфорированный патрубок ввода инертного газа;

11. U-образный перфорированный газовый коллектор;

12. бандаж и ролики (условно не показаны);

13. стол для установки реактора с необходимым углом наклона;

14. нижняя неподвижная фланцевая крышка;

15. люк для загрузки и выгрузки компонентов активируемой реакционной смеси и активированного углеродного материала;

16. патрубок вывода отработанных газообразных продуктов химических реакций;

17. камера нейтрализации;

18. патрубок ввода отработанных газообразных продуктов химических реакций;

19. патрубок ввода инертного газа;

20. перфорированная трубка;

21. патрубок вывода охлажденных и нейтрализованных газообразных продуктов;

22. винтовые продольные прерывистые витки постоянной высоты с лопатками;

23. условный непрерывный виток.

Реактор для получения активированного углеродного материала содержит: установленный в печи 1 с постоянным углом наклона в интервале 20-30°, цилиндрический корпус 2, имеющий возможность осевого вращения, верхнюю неподвижную фланцевую крышку 3 с газовым шлюзом 4 и патрубком подачи инертного газа в газовый шлюз 5. В верхней неподвижной фланцевой крышке установлены: патрубок выхода парогазовой смеси продуктов реакции 6 - в верхней части, соединенный с патрубком рециркуляции парогазовой смеси 7 с возможностью подачи в него инертного газа по патрубку подачи инертного газа в патрубок рециркуляции 8, перфорированный патрубок ввода водяного пара 9, перфорированный патрубок ввода инертного газа 10, а также расположенный внутри цилиндрического корпуса 2 U-образный перфорированный газовый коллектор 11. Бандаж и ролики 12 (условно не показанные), а также стол для установки реактора с необходимым углом наклона 13, в которых фиксируется и вращается установленный под углом цилиндрический корпус 2. Нижнюю неподвижную фланцевую крышку 14 с люком для загрузки и выгрузки компонентов активируемой реакционной смеси и активированного углеродного материала 15 в нижней части и патрубок вывода отработанных газообразных продуктов химических реакций 16 - в верхней части. Над цилиндрическим корпусом 2, вне печи, расположена камера нейтрализации 17, в одном торце которой, по оси, выполнен ввод патрубка ввода отработанных газообразных продуктов химических реакций 18, а в другом, по оси, патрубок ввода инертного газа 19, соединенный с перфорированной трубкой 20, и ассиметрично - патрубок вывода охлажденных и нейтрализованных газообразных продуктов 21. Внутри цилиндрического корпуса 2, во всю длину, имеются винтовые продольные прерывистые витки постоянной высоты с лопатками 22, расположенные с шагом, обеспечивающим образование условного непрерывного витка при их выпрямлении 23.

Реактор для получения активированного углеродного материала работает следующим образом. В цилиндрический корпус 2 установленный в печи 1 под углом помещают компоненты активируемой реакционной смеси (состоящей из исходного активируемого углеродного материала и гидроксида калия в заданном соотношении) через люк для загрузки и выгрузки компонентов активируемой реакционной смеси и активированного углеродного материала 15. Включается нагрев печи 1 и привод вращения цилиндрического корпуса 2, в газовый шлюз 4 через патрубок подачи инертного газа в газовый шлюз 5 подается инертный газ, одновременно по перфорированному патрубку ввода инертного газа 10 во внутренний объем цилиндрического корпуса 2 подается также инертный газ, обеспечивая бескислородную атмосферу. По достижению необходимой температуры активации в цилиндрический корпус 2 по перфорированному патрубку ввода водяного пара 9 подается водяной пар, который смешиваясь с газообразными продуктами протекающих химических реакций и инертным газом создает рабочую паровоздушную газовую среду, необходимую для протекания высокотемпературной химической активации с двумя активаторами (гидроксидом калия и водяным паром). Газообразные продукты по патрубку выхода парогазовой смеси продуктов реакции 6 отводятся в патрубок рециркуляции парогазовой смеси 7, куда также подается инертный газ по патрубку подачи инертного газа в патрубок рециркуляции 8, обеспечивая стабильность и направление циркуляции парогазовой смеси, которая далее подается в U-образный перфорированный газовый коллектор 11, посредством которого распределяется и обогащается подводом дополнительных компонентов через перфорированные патрубки ввода пара/инертного газа 9 и 10 соответственно создавая насыщенную рабочую паровоздушную газовую среду непосредственно над слоем активируемой реакционной смеси.

При этом цилиндрический корпус 2 установленный в печи 1 на столе для установки реактора с необходимым углом наклона 13 фиксируется и вращается в бандаже и роликах 12 (условно не показанных).

Внутри цилиндрического корпуса 2, на всю его длину, имеются винтовые продольные прерывистые витки постоянной высоты с лопатками 22, которые, вместе с наклоном и вращением цилиндрического корпуса 2, обеспечивают движение активируемой реакционной смеси, постоянное обновление ее поверхность и обеспечивая максимально возможную площадь контакта фаз: активируемая реакционная смесь – паровоздушная газовая среда.

Газообразные продукты реакции из цилиндрического корпуса 2 по патрубку вывода отработанных газообразных продуктов химических реакций 16 отводятся в камеру нейтрализации 17, установленную вне печи, куда также подается по патрубку ввода инертного газа 19 инертный газ, равномерно распределяясь посредством перфорированной трубки 20. Далее окончательно охлажденные и нейтрализованные газообразные продукты химических реакций отводятся из камеры нейтрализации 17 по патрубку вывода охлажденных и нейтрализованных газообразных продуктов химических реакций 21.

Предлагаемое устройство для получения активированного углеродного материала обладает повышенной эффективностью и надежностью, возможностью масштабирования, безопасностью и производительностью. Позволяет получать активированные углеродные материалы с высокими параметрами удельной поверхности и пористости.

Что касается основных технологических параметров - исходного сырья, температурных режимов и временных интервалов то они не являются заявляемыми признаками в настоящем изобретении, потому что могут быть выбраны исходя из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Реактор для активации микро- и мезопористого углеродного материала | 2021 |

|

RU2768879C1 |

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭФФЕКТИВНЫХ УГЛЕРОДНЫХ СОРБЕНТОВ И ПОЛЕЗНЫХ ПРОДУКТОВ ТЕРМОЛИЗА | 2019 |

|

RU2709349C1 |

| Колпаковая установка высокотемпературной термохимической активации углей | 2016 |

|

RU2638390C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2010 |

|

RU2443807C1 |

| Реактор | 1983 |

|

SU1142159A1 |

| РЕАКТОР ФОРСУНОЧНЫЙ ПЛЕНОЧНОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344876C1 |

Изобретение относится к технологии и оборудованию получения углеродных материалов с развитой поверхностью и пористостью и может найти применение в сорбционной технике, производстве катализаторов, полимерных материалов и радиоэлектронике. Реактор состоит из: установленного в печи цилиндрического корпуса с постоянным углом наклона в интервале 20-30°, имеющего возможность осевого вращения, внутри которого имеются винтовые продольные витки с лопастями, верхней неподвижной фланцевой крышки с газовым шлюзом и подводом в него инертного газа, с перфорированным патрубком ввода инертного газа, перфорированным патрубком ввода водяного пара, патрубком выхода парогазовой смеси продуктов реакции и нижней неподвижной фланцевой крышки с патрубком вывода отработанных газообразных продуктов химических реакций и люком для загрузки и выгрузки компонентов активируемой реакционной смеси для активации и соответственно выгрузке активированного углеродного материала, а также камеры нейтрализации отработанных газов, установленной над цилиндрическим корпусом, вне печи, неподвижно. Причем в верхней неподвижной фланцевой крышке установленный патрубок выхода парогазовой смеси продуктов реакции соединен с патрубком рециркуляции парогазовой смеси с возможностью подачи в него инертного газа и далее с U-образным перфорированным газовым коллектором, расположенным внутри цилиндрического корпуса на 4/5 его длины и ниже перфорированного патрубка подвода инертного газа на расстоянии 1/5 от диаметра цилиндрического корпуса. Техническим результатом заявленного изобретения является разработка реактора, который обладает повышенной эффективностью, надежностью, возможностью масштабирования, безопасностью и производительностью, что позволяет получать активированные углеродные материалы с высокими параметрами удельной поверхности и пористости. 2 з.п. ф-лы, 5 ил.

1. Реактор для получения активированного углеродного материала, состоящий из установленного в печи цилиндрического корпуса с постоянным углом наклона в интервале 20-30°, имеющего возможность осевого вращения, внутри которого имеются винтовые продольные витки с лопастями, верхней неподвижной фланцевой крышки с газовым шлюзом и подводом в него инертного газа, с перфорированным патрубком ввода инертного газа, перфорированным патрубком ввода водяного пара, патрубком выхода парогазовой смеси продуктов реакции и нижней неподвижной фланцевой крышки с патрубком вывода отработанных газообразных продуктов химических реакций и люком для загрузки и выгрузки компонентов активируемой реакционной смеси для активации и соответственно выгрузке активированного углеродного материала, а также камеры нейтрализации отработанных газов, установленной над цилиндрическим корпусом, вне печи, неподвижно, отличающийся тем, что в верхней неподвижной фланцевой крышке установленный патрубок выхода парогазовой смеси продуктов реакции соединен с патрубком рециркуляции парогазовой смеси с возможностью подачи в него инертного газа и далее с U-образным перфорированным газовым коллектором, расположенным внутри цилиндрического корпуса на 4/5 его длины и ниже перфорированного патрубка подвода инертного газа на расстоянии 1/5 от диаметра цилиндрического корпуса.

2. Реактор для получения активированного углеродного материала по п.1, отличающийся тем, что внутри цилиндрического корпуса на всю его длину имеются винтовые продольные витки, выполненные прерывистыми, постоянной высоты, составляющей 1/12-1/15 от диаметра цилиндрического корпуса, расположенные попарно, на расстоянии 3-5 величин ширины витков, и имеющие лопатки, повернутые наружу под углом 45°, с соотношением их длины и длины сектора витка 1/2, расположенные с шагом, обеспечивающим образование условного непрерывного витка при их выпрямлении, причем в каждой паре витки выполнены со смещением и в количестве не менее 4 пар в реакторе.

3. Реактор для получения активированного углеродного материала по п.1, отличающийся тем, что в камере нейтрализации в одном торце, по оси, выполнен ввод патрубка отработанных газообразных продуктов химических реакций, а в другом, по оси, патрубок ввода инертного газа, соединенный с перфорированной трубкой длиной 3/4 камеры нейтрализации, и, асимметрично, патрубок вывода охлажденных и нейтрализованных газообразных продуктов химических реакций.

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Реактор для синтеза активированного углеродного материала | 2021 |

|

RU2780200C1 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| Реактор для активации микро- и мезопористого углеродного материала | 2021 |

|

RU2768879C1 |

| WO 2000015004 A1, 16.03.2000. | |||

Авторы

Даты

2024-10-14—Публикация

2024-04-19—Подача