Изобретение относится к способу вдувания содержащих оксиды металлов мелких частиц в восстановительный газ, а также к устройству для осуществления способа.

Известна (JР-А-63241125) подача в трубопровод для восстановительного газа мелких частиц руды и их восстановление во время транспортировки в трубопроводе для восстановительного газа. Согласно этой публикации, рудную мелочь всасывают в поток восстановительного газа через сопло. При этом возникает трудность, заключающаяся в том, что контакт между восстановительным газом и отдельными, содержащими оксиды металлов мелкими частицами невозможно реализовать оптимальным образом.

Попадающие в поток восстановительного газа мелкие частицы образуют компактную струю материала, когда их посредством газа-носителя вдувают в поток восстановительного газа. Только после прохождения определенного отрезка пути происходит веерообразное расхождение струи материала, так что для восстановления в распоряжении имеются меньший отрезок пути и, тем самым, также меньше времени. Другой недостаток следует усматривать в том, что струя материала вследствие своей компактности в результате своего проникновения в пространство для восстановительного газа может вызвать износ за счет истирания ограничивающей это пространство стенки.

Целью изобретения является устранение этих недостатков и трудностей, а задачей - создание способа описанного выше рода, а также устройства для осуществления способа, которые сразу же после проникновения содержащих оксиды металлов мелких частиц в пространство для восстановительного газа обеспечивают оптимальный контакт отдельных мелких частиц с восстановительным газом, в результате чего каждая мелкая частица окружена восстановительным газом, а именно непосредственно после выхода из подающего мелкие частицы трубопровода. За счет этого химические, физические и тепловые реакции, происходящие, начиная от поверхностей мелких частиц, могут протекать непосредственно после подачи мелких частиц в пространство для восстановительного газа, так что время, в течение которого мелкие частицы находятся в этом пространстве, может быть оптимально использовано. Благодаря этому удается также уменьшить габариты установки для прямого восстановления содержащих оксиды металлов мелких частиц и оптимально использовать восстановительный газ.

Эта задача решается решается за счет того, что в способе вдувания содержащих оксиды металлов мелких частиц в поток восстановительного газа, направляемый по трубопроводу для восстановительного газа, включающий подачу мелких частиц центральной струей в газе-носителе под углом к потоку восстановительного газа, за счет того, что дополнительно осуществляют подачу, по меньшей мере, одной вторичной газовой струи, направляемой против продольной оси струи мелких частиц наискосок для ее распыления и равномерного распределения мелких частиц в потоке восстановительного газа, причем угол, под которым струю мелких частиц направляют к потоку восстановительного газа, составляет 100-160o.

Согласно предпочтительным формам выполнения подача вторичной газовой струи обеспечивает придание струе мелких частиц крутящего момента вокруг оси, выход мелких частиц за счет центробежных сил из струи и ее распад;

подачу вторичной газовой струи осуществляют с приданием струе мелких частиц периодически колеблющихся крутящих моментов, преимущественно разной величины;

вторичную газовую струю направляют наискось относительно струи мелких частиц с ее пересечением и проникновением только во внешние зоны струи материала;

угол между направлением подачи вторичной газовой струей и струи мелких частиц периодически изменяют;

по меньшей мере, одну вторичную газовую струю образуют инертным газом;

осуществляют подачу, по меньшей мере, одной вторичной газовой струи, направленной к центру струи мелких частиц, проникающей в нее;

содержащие оксиды металлов мелкие частицы вдувают в поток восстановительного газа, образованного в зоне плавильной газификации, в которой за счет газификации угля получают СО- и Н2-содержащий восстановительный газ и частично и/или окончательно восстановленные металлосодержащие частицы соответственно окончательно восстанавливают или расплавляют, из потока восстановительного газа после проникновения струи мелких частиц осаждают твердые вещества, и восстановительный газ затем преобразуют в восстановительной зоне с восстановлением содержащей оксиды металлов руды, причем осажденные твердые вещества подают в зону плавильной газификации через пылевую горелку, вызывающую агломерацию мелких частиц.

Вышеуказанная задача решается также в устройстве для вдувания содержащих оксиды металлов мелких частиц в поток восстановительного газа, содержащем ограниченное стенкой пространство для приема восстановительного газа, выполненное в форме трубы, через которую проходит вдувающее сопло, выполненное с центральной трубой, направляющей мелкие частицы и газ-носитель, за счет того, что вдувающее сопло снабжено, по меньшей мере, одним распылителем, расположенным на устье центральной трубы и присоединенный к газопроводу для подачи вторичного газа, при этом продольная ось распылителя образует с продольной осью центральной трубы угол и продольная ось вдувающего сопла направлена в направлении продольной оси трубы.

Согласно предпочтительным формам выполнения устройства согласно изобретению угол между продольной осью распылителя и продольной средней осью центральной трубы составляет от 20 до 60o;

продольная ось распылителя ориентирована наискось к продольной средней оси центральной трубы, причем при проецировании продольной оси распылителя вертикально на плоскость, проходящую через продольную ось центральной трубы и устье распылителя, между проецированной продольной осью распылителя и продольной осью центральной трубы образуется угол от 20 до 60o;

распылитель расположен у устья центральной трубы подвижно и выполнен с возможностью занимать разные положения, преимущественно, разные наклонные положения относительно продольной средней оси центральной трубы;

устройство содержит несколько распылителей, расположенных только на одной половине периферии устья центральной трубы;

несколько распылителей распределены, приблизительно, равномерно по всей периферии устья центральной трубы;

продольная ось вдувающего сопла образует с продольной осью трубы угол 100-160o;

продольная ось, по меньшей мере, одного распылителя пересекает продольную среднюю линию центральной трубы;

пространство для приема восстановительного газа представляет собой газоотводящую трубу плавильного газификатора, предназначенного для расплавления и, при необходимости, окончательного восстановления металлических руд, а также для получения СО- и Н2-содержащего восстановительного газа путем газификации угля, сообщенную с осадителем твердых веществ, например, циклоном, из которого осажденные в осадителе твердые вещества возвращают через возвратный трубопровод и пылевую горелку в плавильный газификатор.

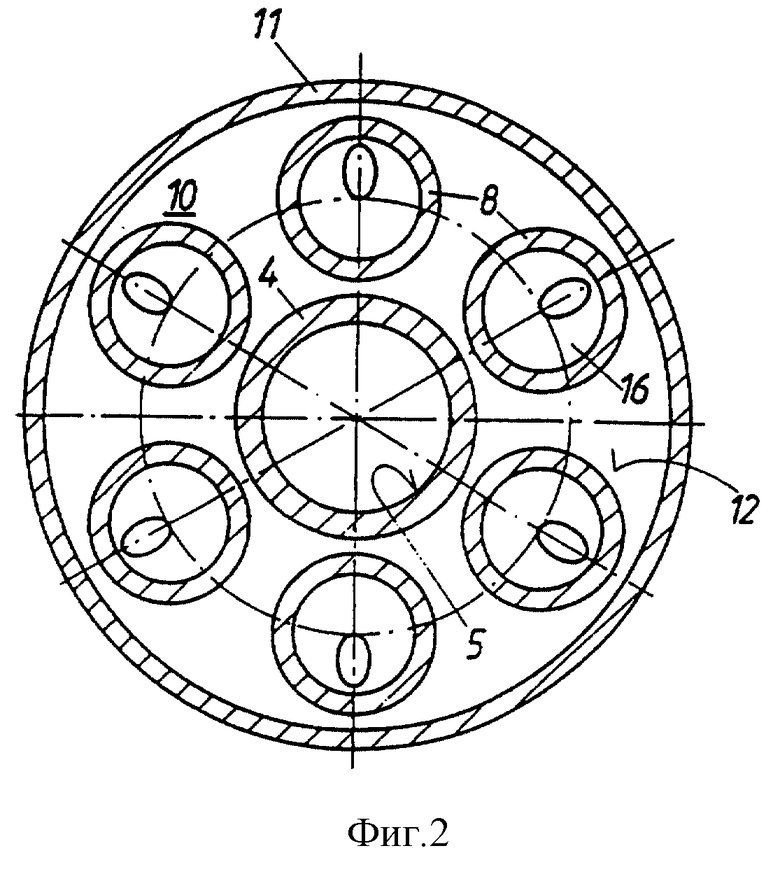

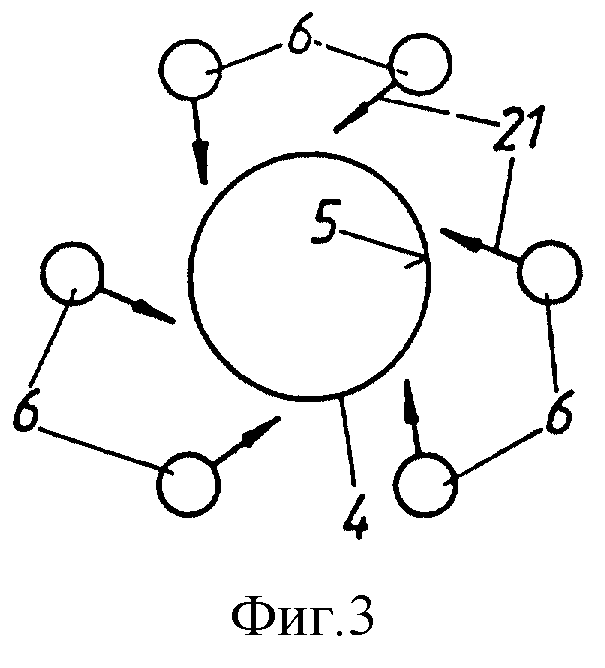

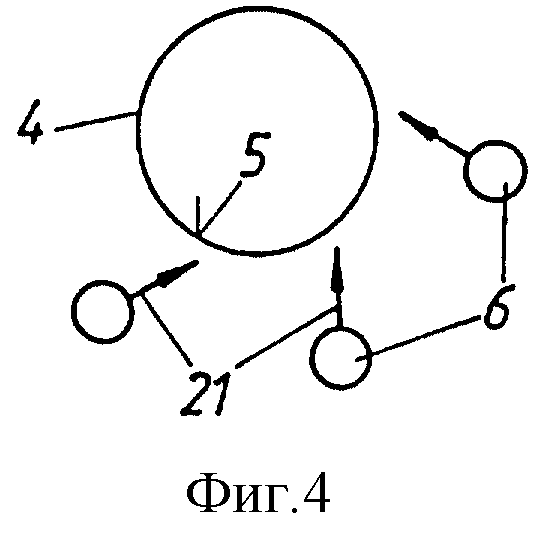

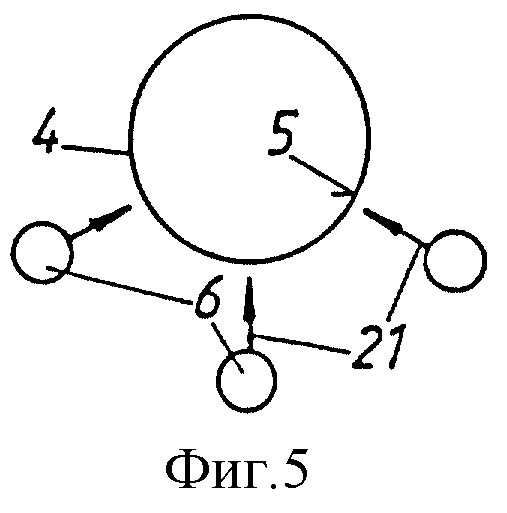

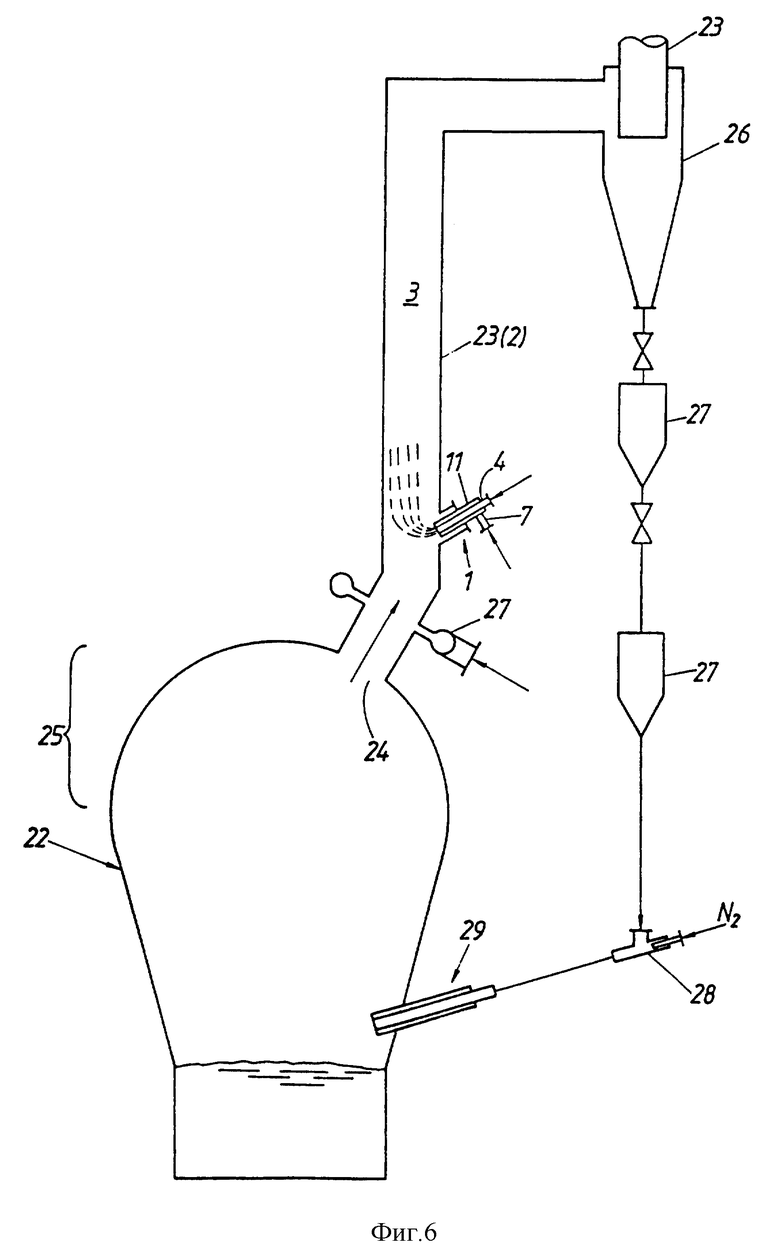

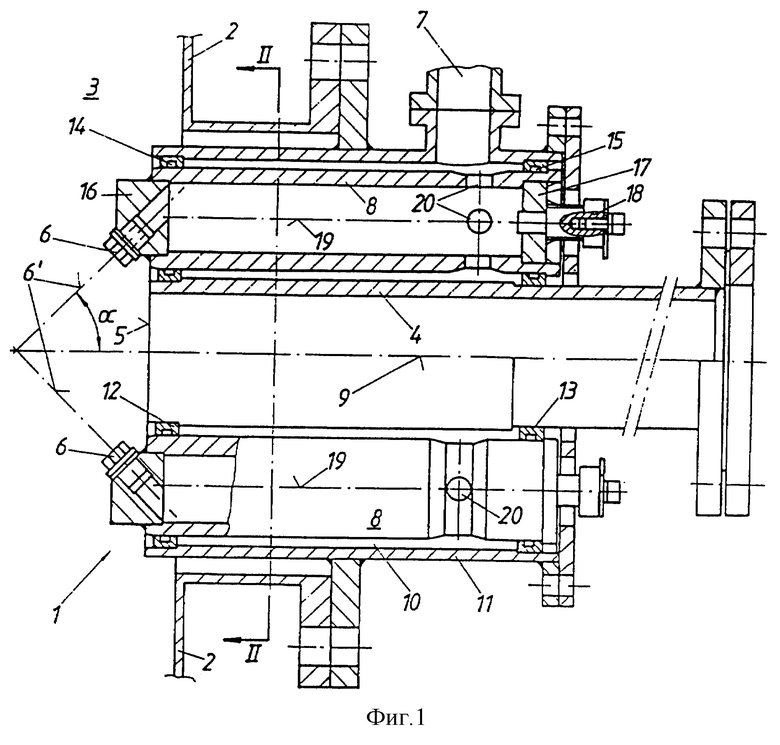

Изобретение более подробно поясняется ниже с помощью нескольких примеров выполнения, схематично изображенных на чертежах, при этом на фиг.1 показан продольный разрез устройства, согласно изобретению; фиг.2 - сечение по линии II-II из фиг. 1; фиг.3-5 - различные формы выполнения устройства, согласно изобретению; фиг.6 - расположение устройства, согласно изобретению, в установке для прямого восстановления рудной мелочи.

Согласно изображенной на фиг. 1 и 2 форме выполнения, устройство для вдувания содержащих оксиды металлов мелких частиц в восстановительный газ содержит вдувающее сопло 1, входящее через стенку 2 в пространство 3, через которое протекает восстановительный газ. Это пространство может быть образовано, например, трубопроводом. Вдувающее сопло 1 содержит центральную трубу 4, через которую мелкие частицы вдувают с помощью газа-носителя к ее устью 5, в результате чего на устье возникает образованная мелкими частицами струя материала.

На устье 5 центральной трубы 4 предусмотрено несколько окружающих ее по периферии распылителей 6, которые присоединены к газопроводу 7 для подачи вторичного газа, а именно через соответствующие газонаправляющие трубы 8. Эти газонаправляющие трубы 8 выполнены в виде расположенных параллельно продольной средней оси 9 центральной трубы 4 труб, предусмотренных в окружающем центральную трубу 4 по периферии кольцевом пространстве 10, в котором заканчивается газопровод 7. Это кольцевое пространство 10 ограничено с наружной стороны рубашкой 11, закрытой на одном торце на устье 5, а на противоположном торце - посредством торцовых фланцев 12, 13. Газонаправляющие трубы 8 установлены с возможностью вращения посредством газоплотных подшипников 14, 15 относительно торцовых фланцев 12, 13.

Противоположные друг другу концы газонаправляющих труб 8 закрыты фланцами 16, 17. На внешних фланцах 17 расположены соответственно направленные наружу вращающие цапфы 18. На вращающих цапфах 18 установлены приводы (не показаны) для вращения газонаправляющих труб вокруг их продольных осей 19. На внутренних цапфах 16 газонаправляющих труб 8 расположены распылители 6, оси 6' которых образуют с продольной средней осью 9 центральной трубы угол α.

Подача газа к газонаправляющим трубам 8 и, в итоге, к распылителям 6 происходит через кольцевое пространство 10 и отверстия 20 газонаправляющих труб 8.

За счет вращения газонаправляющих труб 8 вокруг их продольных осей 19 можно изменять положение вытекающих из распылителей 6 газовых струй относительно струи материала, а именно с возможностью приведения газовых струй из положения, в котором они пересекают продольную среднюю ось 9 центральной трубы 4, в наклонное относительно этой продольной средней оси положение. С помощью устройства для вращения газонаправляющих труб 8 вокруг их продольных осей 19 удается периодически изменять положение газовых струй относительно струи материала. Угол α, который газовые струи образуют с продольной средней осью 9 центральной трубы 4, лежит в диапазоне 20-60o, причем угол α не обязательно должен быть одинаков для всех газовых струй.

Согласно изображенной на фиг.1 и 2 форме выполнения, несколько распылителей 6 расположены равномерно распределенными по всей периферии устья 5 центральной трубы 4. При определенных обстоятельствах может быть, однако, достаточным предусмотреть несколько распылителей 6 только на одной половине периферии устья 5 центральной трубы 4, как это показано, например, на фиг.4 и 5. Это, в частности, тот случай, когда восстановительный газ в пространстве 3 имеет направленное сильное течение.

Из фиг. 3-5 видно, что газовые струи, обозначенные стрелками 21, направлены либо точно против продольной средней оси 9 центральной трубы (фиг. 5), либо наискось к ней, причем, однако, сама струя материала, имеющая соответствующий устью 5 минимальный диаметр, еще поражается газовыми струями. Газовые струи приводят, таким образом, струю материала во вращение вокруг ее продольной средней оси 9, так что мелкие частицы за счет центробежных сил выходят из струи материала, вследствие чего она распадается. Эта функция суммируется с эффектом распыления, вызванным газовыми струями.

Газовые струи образованы преимущественно инертным газом. В качестве газа-носителя также может служить инертный газ. Вместо распылителей 6 в торцевом фланце 12 может быть предусмотрена кольцевая щель, через которую против струи материала направляют веерообразную газовую струю. В случае если положение газовых струй относительно струи материала не должно изменяться, можно отказаться от газонаправляющих труб 8; распылители 6 могут быть тогда жестко установлены в торцевом фланце 12.

Далее с помощью фиг.6 описано расположение устройства, согласно изобретению, на отводящем трубопроводе 23, направляющем восстановительный газ из плавильного газификатора 22, в котором в зоне плавильной газификации путем газификации угля получают СО и Н2-содержащий восстановительный газ и расплавляют восстановленную железную руду, к восстановительному сосуду (не показан). Как восстановительный сосуд, в котором восстанавливают руду, так и плавильный газификатор могут быть выполнены, например, так, как это описано в ЕР-А-0576414. Восстановительный газ, выходящий из плавильного газификатора 22 через отверстие 24 в купольной зоне 25 плавильного газификатора 22, подают по отводящему трубопроводу 23 к циклону 26, в котором осаждаются подхваченные восстановительным газом частицы.

В начальной зоне отводящего трубопровода 23 для восстановительного газа охлаждающий газ вводят в восстановительный газ через газоподводящее устройство 27, для охлаждения восстановительного газа до температуры, необходимой для восстановления в восстановительном сосуде. Сразу же за ним расположено вдувающее сопло 1, причем продольная средняя ось 9 центральной трубы 4 направлена против направления потока восстановительного газа и образует с ним угол 100-160o.

Вдутая в восстановительный газ железная руда, тонко распределенная в нем с помощью вторичного газа сразу же после попадания в отводящий трубопровод 23, восстанавливается внутри отводящего трубопровода 23, по меньшей мере, частично восстанавливается и осаждается в циклоне 26. По меньшей мере, частично восстановленную железную руду подают через пылесборники 27 и работающий, преимущественно, на азоте инжектор 28 к пылевой горелке 29, установленной на боковой стенке плавильного газификатора 22. Пылевая горелка 29 вызывает агломерацию мелких частиц и, при необходимости, также окончательное восстановление.

Дополнительно к железной руде посредством устройства, согласно изобретению, могут быть введены также мелкодисперсные отходы металлургического производства или оборотные вещества в оксидированной и/или металлической форме, а также, возможно дополнительно, углеродсодержащие вещества.

С помощью устройства, согласно изобретению, удается заменить 15-30% руды рудной мелочью и/или металлургическими пылями и т.д., которые могут быть, при необходимости, смешаны также с токсичными веществами.

Сущность способа для вдувания содержащих оксиды металлов мелких частиц в восстановительный газ включает ввод центральной, образованной мелкими частицами и газом-носителем струю материала и, по меньшей мере, одну образованную вторичным газом струю направляют против струи материала, причем газовая струя распыляет струю материала. Устройство для вдувания содержащих оксиды металлов мелких частиц в поток восстановительного газа содержит ограниченное стенкой пространство для приема восстановительного газа, выполненное в форме трубы, через которую проходит вдувающее сопло, выполненное с центральной трубой, направляющей мелкие частицы и газ-носитель. Вдувающее сопло снабжено, по меньшей мере, одним распылителем, расположенным на устье центральной трубы и присоединенным к газопроводу для подачи вторичного газа, при этом продольная ось распылителя образует с продольной осью центральной трубы угол и продольная ось вдувающего сопла направлена в направлении продольной оси трубы. Струю мелких частиц направляют под углом к потоку восстановительного газа 100-160o, за счет чего мелкие частицы равномерно распределяются в восстановительном газе, что обеспечивает оптимальный контакт частиц с газом. 2 с. и 15 з.п. ф-лы, 6 ил.

| JP 63241125 А, 06.10.1988 | |||

| US 4490170, 25.12.1984 | |||

| Динамометр к установкам для ударных испытаний материалов | 1984 |

|

SU1195221A1 |

| JP 63035732 A, 16.02.1988 | |||

| Способ отвода газа из конвертера | 1975 |

|

SU631538A1 |

Авторы

Даты

2002-12-20—Публикация

1997-10-06—Подача