Настоящее изобретение относится к порошку из нержавеющей стали и способу получения этого порошка. Порошок согласно изобретению основан на получении порошка из нержавеющей стали посредством распыления водой и имеет улучшенную прессуемость. Изделия, полученные из этого порошка, имеют повышенные механические свойства.

Процесс распыления является наиболее распространенной технологией получения металлических порошков. Распыление можно определить как дробление потока жидкого (перегретого) металла на мелкие капли и превращение их при последующем охлаждении в твердые частицы с размером, как правило, менее 150 мкм.

Распыление водой стало коммерчески выгодным в 1950-е годы, когда его применили для получения порошков из железа и нержавеющих сталей. В настоящее время распыление водой является доминирующей технологией при получении крупных партий металлических порошков с низкими производственными расходами. Главными причинами использования этой технологии являются низкие производственные расходы, достаточная прочность в не спеченном состоянии благодаря неправильной форме частиц порошка, микрокристаллическая структура, высокая степень перенасыщения, способность образовывать метастабильные фазы, отсутствие макросегрегаций и то, что микроструктуру и форму частиц можно регулировать за счет изменения режимов распыления.

В ходе процесса распыления водой вертикальный поток жидкого металла распыляют перекрестными струями воды высокого давления. Капли жидкого металла затвердевают без образования второй фракции и оседают на дне распылительного резервуара. Распылительный резервуар часто продувают инертным газом, таким как азот или аргон, для сведения к минимуму окисления поверхности порошка. После удаления воды порошки сушат и в некоторых случаях отжигают, за счет чего происходит, по меньшей мере, частичное восстановление оксидов, образованных на поверхности. Главным недостатком распыления водой является окисление поверхности порошка. Этот недостаток является еще более выраженным, когда порошок содержит легко окисляемые элементы, такие как Сr, Мn, V, Nb, В, Si и т.п.

Из-за того обстоятельства, что возможности последующей очистки распыленных водой порошков очень ограничены, обычный способ получения материала из нержавеющей стали (содержание Сr>12%) из распыленного водой порошка как правило требует использовать очень чистые и поэтому очень дорогостоящие сырьевые материалы, например, очищенный скрап или отборный скрап. В дополнение к хрому часто используют такой сырьевой материал, как феррохром, который имеется в наличии в виде различных сортов, содержащих различное количество углерода, причем сорта, содержащие самые малые количества углерода, являются наиболее дорогими. Поскольку часто требуется, чтобы содержание углерода в готовом порошке не превышало 0,03%, то нужно выбирать наиболее дорогой сорт феррохрома или отборный скрап.

Помимо способа распыления водой расплав металла можно подвергать распылению газом. Однако этот способ применяют для специальных целей и редко используют для получения стальных порошков, подлежащих спеканию, или спекания при ковке, которая является основной областью применения в технологии порошковой металлургии. Кроме того, порошки, полученные газовым распылением, требуют горячего изостатического прессования (HIP), вследствие чего изделия, полученные из этого типа порошков, являются очень дорогостоящими.

В процессе распыления маслом для получения стальных порошков масло используют в качестве распыляющей среды. Этот способ превосходит распыление водой тем, что в нем не происходит окисления стального порошка, т.е. не происходит окисления легирующих элементов. Однако в процессе распыления происходит науглероживание полученного порошка, т.е., происходит диффузия углерода из масла в порошок, и на последующем этапе необходимо выполнять обезуглероживание. Процесс распыления маслом также менее приемлем, чем процесс распыления водой, с точки зрения охраны окружающей среды. Способ получения порошка из низкоуглеродистой стали с низким содержанием кислорода из порошка, распыленного маслом, описан в патенте США 4448746.

В настоящее время неожиданно обнаружили, что порошки из нержавеющей стали можно получать из распыленного водой порошка, полученного из широкого разнообразия недорогого сырья, такого как феррохром сорта саrbure, феррохром сорта suraffine, передельный чугун и т.п.

По сравнению с порошками из нержавеющей стали, полученными обычным способом распыления водой, новый порошок содержит значительно меньше загрязнений, особенно что касается кислорода и до некоторой степени серы, после спекания. Низкое содержание кислорода позволяет получить порошок с металлическим блеском, в отличие от коричнево-зеленоватого цвета, который присущ порошкам из нержавеющей стали, полученным обычным способом распыления водой. Кроме того, плотность неспеченных полуфабрикатов, полученных из нового порошка, значительно выше, чем плотность неспеченных полуфабрикатов, полученных из порошков обычного типа, полученных распылением водой. Такие важные свойства, как прочность и удлинение при растяжении, готовых спеченных заготовок, полученных из новых порошков, являются хорошими или даже лучшими при использовании новых порошков согласно изобретению. Другое преимущество состоит в том, что процесс спекания можно выполнять при более низких температурах, чем общепринятые на практике температуры в настоящее время, благодаря чему расширяются возможности при выборе печей. Кроме того, должно снизиться потребление энергии, как результат снижения температуры спекания и как результат снижения температуры, необходимой для плавления сырья при распылении водой. Другое следствие пониженной температуры плавления состоит в том, что может уменьшиться износ печных каналов и распылительных сопел. Важным преимуществом, как показано выше, является также то, что можно использовать менее дорогое содержащее хром сырье. Количество видов содержащего хром сырья также может быть увеличено.

Патент США 3966454 относится к процессу, в котором в расплав железа перед распылением водой добавляют углерод и в котором распыленный водой порошок впоследствии подвергают индукционному нагреву. Этот известный процесс не касается проблем, возникающих при производстве изделий из нержавеющей стали, отличающейся высоким содержанием хрома и низким содержанием углерода и кислорода.

Отличительным признаком настоящего изобретения является то, что в ходе процесса распыления водой содержание углерода регулируют до величины, которую определяют по ожидаемому содержанию кислорода после процесса распыления. Ожидаемое содержание кислорода после распыления определяют либо эмпирически, либо отбором пробы расплава перед распылением. Как правило, содержание кислорода в металлическом расплаве, состоящем из обычных сырьевых материалов для получения стали, колеблется между 0,4 и 1,0 вес.% от расплава. Содержание углерода в расплаве затем регулируют до тех пор, пока не получат весовое отношение кислород : углерод приблизительно 1,0-3,0. Обычно углерод, подлежащий введению в расплав, при введении может включать добавку графита. Как вариант, можно выбирать большее число углеродосодержащих сырьевых материалов. Содержание углерода в расплавленной стали, а также в новом полученном распылением водой порошке колеблется от 0,2 до 0,7%, предпочтительно, приблизительно от 0,4 до 0,6 вес.%. Обычно, если требуется, количество углерода можно точно регулировать посредством добавления небольших количеств углерода, например, графита, также после распыления водой.

Для того чтобы получить порошок, имеющий улучшенные свойства, упомянутые выше, полученный углеродосодержащий порошок, распыленный водой, подвергают отжигу при температуре, по меньшей мере, 1120oС, предпочтительно, по меньшей мере, 1160oС. Способ выполняют предпочтительно в восстановительной атмосфере при регулируемом введении воды, но его можно выполнять также в любой инертной атмосфере, например, азотной или в вакууме. Верхний предел температуры отжига составляет, приблизительно, 1260oС. В зависимости от выбранной температуры время отжига можно варьировать от 5 минут до нескольких часов. Обычно время отжига составляет, приблизительно, от 15 до 40 минут. Отжиг можно выполнять в непрерывном или в садочном режиме в печах, работающих на основе нагрева обычного типа, таком как нагрев излучением, конвекцией, теплопроводностью или их сочетанием. Примерами печей, подходящих для процесса отжига, являются конвейерные печи, печи с вращающимся подом, камерные печи или садочные печи.

Количество воды, необходимой для восстановления углерода, можно рассчитать на основе измерений концентрации, по меньшей мере одного из оксидов углерода, образованных в процессе отжига, например, как описано в одновременно поданной заявке на патент Швеции 9602835-2 (WO 98/03291), которая входит в содержание описания по данной заявке. Воду, предпочтительно, вводить в виде увлажненного газообразного Н2 или водяного пара.

Наиболее предпочтительный вариант настоящего изобретения относится к получению отожженного, распыленного водой порошка, содержание хрома в котором составляет по меньшей мере 10%, содержание кислорода составляет менее 0,2, предпочтительно, менее 0,15, а содержание углерода составляет менее 0,05, предпочтительно, менее 0,03 и наиболее предпочтительно, менее 0,015 вес.%.

В соответствии с настоящим изобретением отожженный порошок, а также распыленный водой порошок, предпочтительно, содержит в весовых процентах 10-30% хрома, 0-5% молибдена, 0-15% никеля, 0-1,5% кремния, 0-1,5% марганца, 0-2% ниобия, 0-2% титана, 0-2% ванадия и самое большее 0,3% неизбежных примесей, а более предпочтительно, 10-20% хрома, 0-3% молибдена, 0,1-0,3% кремния, 0,1-0,4% марганца, 0-0,5% ниобия, 0-0,5% титана, 0-0,5% ванадия и, преимущественно, при отсутствии никеля, или как вариант при содержании 7-10% никеля.

Далее изобретение поясняется на основе следующих не ограничивающих его примеров:

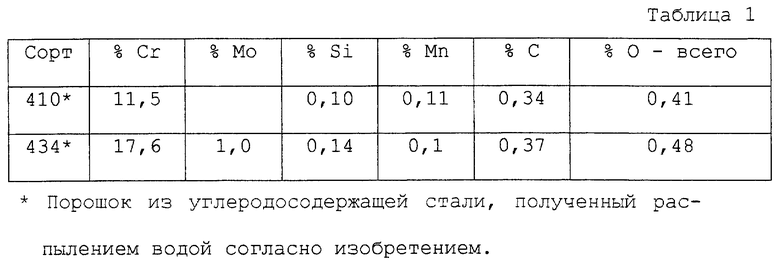

Два исходных порошка, сортов 410 и 434 получили из сырья, содержащего феррохром сорта carbure, содержащего углерод 5 вес.%, и скрапа низкоуглеродистой нержавеющей стали. Железосодержащее сырье загружали в электрическую печь в количестве, регулируемом для получения в стальном порошке после распыления самое большее 0,4% углерода. После плавления и распыления водой два порошка, сорта. 410* и 434*, имели состав, приведенный в табл. 1.

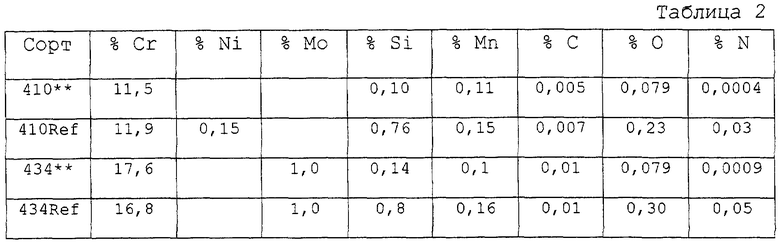

Затем порошки отожгли при температуре 1200oС в конвейерной печи, имеющей атмосферу, в основном содержащую газообразный водород. В зону нагрева вводили увлажненный газообразный водород, т.е., насыщенный H2O, при температуре окружающей среды, и сухой газообразный водород. Количество увлажненного газообразного водорода регулировали с помощью инфракрасного зонда, предназначенного для измерения количества СО. Оптимальное снижение кислорода и углерода можно получить при использовании этого зонда и датчика кислорода.

В табл. 2 составы порошков, соответствующих табл. 1, после отжига согласно настоящему изобретению обозначены как 410** и 434**, соответственно.

Порошки 410Ref и 434Ref представляют собой обычные порошки, которые поставляет на рынки сбыта фирма Coldstream, Бельгия, порошки которой были только распылены, но не отожжены в соответствии с настоящим изобретением.

Из табл. 1 и 2 видно, что, в частности, содержание кислорода существенно уменьшено в течение процесса отжига в соответствии с настоящим изобретением. Влияние на содержание азота также является положительным.

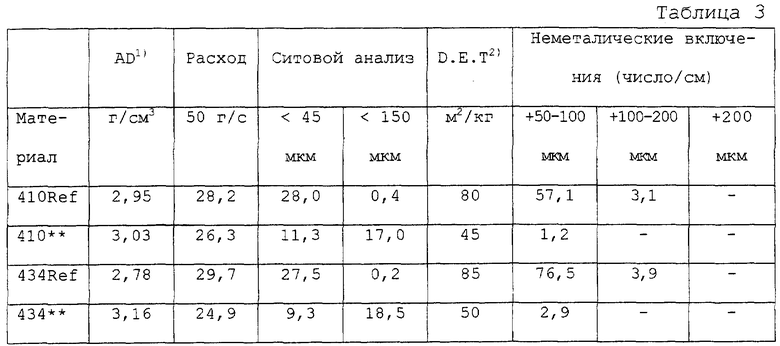

Из табл. 3 можно видеть, что отожженный порошок в соответствии с настоящим изобретением, содержит меньше шлаковых включений, чем обычные порошки.

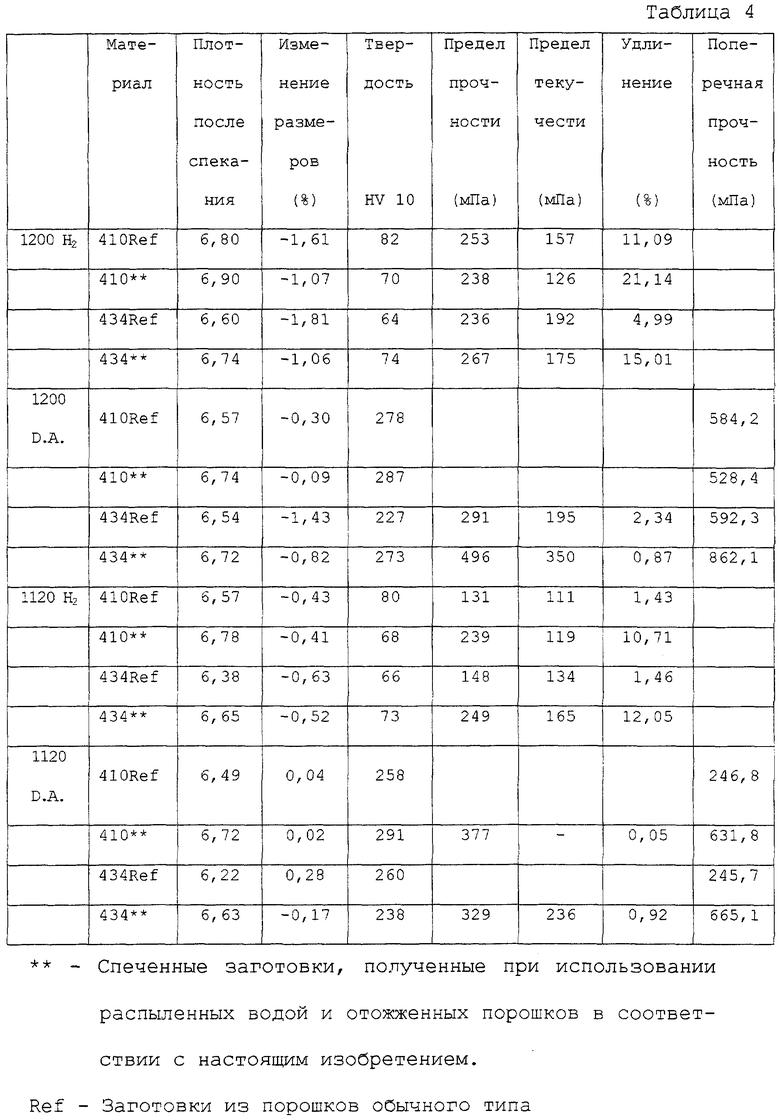

В табл. 4 показаны механические свойства материалов после спекания в атмосфере водорода (Н2) и диссоциированного аммиака (D.A.).

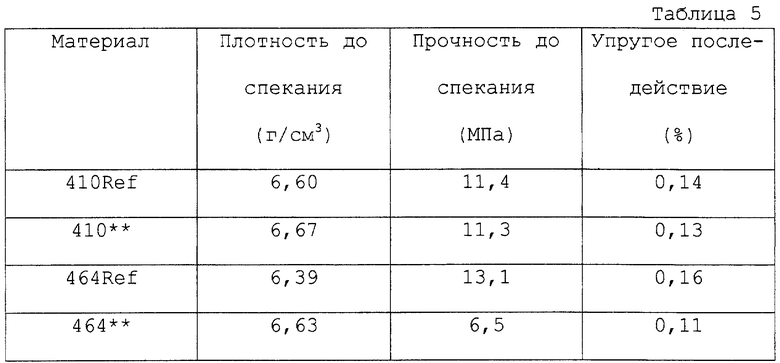

В табл. 5 приведены плотность до спекания, прочность до спекания и упругое последействие.

В заключение следует отметить, что отожженный порошок 410** согласно изобретения имеет в своем составе мелкие частицы (-45 мкм), а именно, приблизительно 10% по сравнению с 30-35% у обычных порошков сорта 410Ref. Содержание кислорода является намного ниже, а именно, менее 0,10% по сравнению с 0,20-0,30%. Неожиданно низким является количество включений. Плотность до спекания возрастает приблизительно на 0,25-0,50 [%] как для порошков 410**, так и для 434**. Плотность в спеченном состоянии увеличивается, приблизительно, на 0,25-0,35%. Захват кислорода в процессе спекания был значительно меньше у порошка согласно изобретению. И наконец, можно было наблюдать, что частицы порошка согласно изобретению обладают более сильным блеском.

Изобретение относится к способу получения порошка из нержавеющей стали с низким содержанием кислорода, преимущественно не содержащего углерода, при котором получают расплавленную сталь, которая помимо железа содержит углерод и, по меньшей мере, 10% хрома. В способе регулируют содержание углерода в расплаве до величины, которую определяют по предполагаемому содержанию углерода после распыления водой, распыляют водой расплав и отжигают распыленный водой порошок при температуре, по меньшей мере, 1120oС в восстановительной атмосфере, содержащей регулируемое количество воды. Изобретение также относится к распыленному водой порошку, содержащему 10 вес.% хрома и имеющему содержание углерода 0,2 - 0,7%, предпочтительно 0,4 - 0,6 вес.%, весовое отношение кислород:углерод приблизительно равно 1 - 3 и самое большее 0,5% примесей, а также к отожженному порошку, полученному в соответствии с заявленным способом. Изобретение обеспечивает получение порошка более высокой степени чистоты, снижение расхода электроэнергии, улучшение физических и механических свойств порошка. 3 с. и 9 з.п. ф-лы, 5 табл.

Хром - 10-30

Молибден - Не более 5

Никель - Не более 15

Кремний - Не более 1,5

Марганец - Не более 1,5

Ниобий - Не более 2

Титан - Не более 2

Ванадий - Не более 2

Неизбежные примеси - Не более 0,3

Железо - Остальное

причем порошок также содержит 0,2-0,7, предпочтительно 0,4-0,6 вес. % углерода, при весовом соотношении кислород: углерод, равном 1-3.

Хром - 10-20

Молибден - Не более 3

Кремний - 0,1-0,3

Марганец - 0,1-0,4

Ниобий - Не более 0,5

Титан - Не более 0,5

Ванадий - Не более 0,5

Железо - Остальное

9. Распыленный водой стальной порошок по п. 7, отличающийся тем, что он содержит компоненты при следующем соотношении, вес. %:

Хром - 10-20

Молибден - Не более 3

Никель - 7-10

Кремний - 0,1-0,3

Марганец - 0,1-0,4

Ниобий - Не более 0,5

Титан - Не более 0,5

Ванадий - Не более 0,5

Железо - Остальное

10. Отожженный, распыленный водой порошок из нержавеющей стали, содержащий хром, молибден, никель, кремний, марганец, ванадий, кислород, углерод, железо, неизбежные примеси, отличающийся тем, что он дополнительно содержит ниобий и титан при следующем соотношении компонентов, вес. %:

Хром - 10-30

Молибден - Не более 5

Никель - Не более 15

Кремний - Не более 1,5

Марганец - Не более 1,5

Ниобий - Не более 2

Титан - Не более 2

Ванадий - Не более 2

Неизбежные примеси - Не более 0,5

Железо - Остальное

причем порошок также содержит не более 0,2, предпочтительно не более 0,15 вес. %, кислорода, не более 0,05, предпочтительно не более 0,02, наиболее предпочтительно не более 0,015 вес. % углерода.

Хром - 10-20

Молибден - Не более 3

Кремний - 0,1-0,3

Марганец - 0,1-0,4

Ниобий - Не более 0,5

Титан - Не более 0,5

Ванадий - Не более 0,5

Железо - Остальное

12. Отожженный порошок по п. 10, отличающийся тем, что он содержит компоненты при следующем соотношении, вес. %:

Хром - 10-20

Молибден - Не более 3

Никель - 7-10

Кремний - 0,1-0,3

Марганец - 0,1-0,4

Ниобий - Не более 0,5

Титан - Не более 0,5

Ванадий - Не более 0,5

Железо - Остальное

| US 3966454, 29.06.1976 | |||

| US 4448746, 15.05.1984 | |||

| US 3887402, 03.06.1975 | |||

| Способ обработки порошка на основе железа | 1977 |

|

SU692695A1 |

Авторы

Даты

2002-12-27—Публикация

1998-06-17—Подача