Изобретение относится к смазке для металлургической порошковой смеси, а также к составу металлического порошка, подлежащему уплотнению, содержащему смазку. Изобретение, кроме того, включает способ получения спеченных изделий с использованием смазки, а также применение смазки в составе металлического порошка при уплотнении. Более конкретно, изобретение включает смазки, которые после прессования позволяют получить изделия, имеющие высокую прочность при поперечном изгибе. Смазка согласно изобретению, кроме того, имеет то преимущество, что ее можно использовать как для горячего, так и для холодного уплотнения.

Использование металлических изделий, полученных уплотнением и спеканием металлических порошков, находит все более широкое распространение в промышленности. Получают множество разнообразных изделий различной формы и толщины, а требования к качеству, предъявляемые к этим изделиям, состоят в том, чтобы полученные металлические изделия имели высокую плотность, а также высокую прочность.

При уплотнении металлических порошков используют различные стандартные диапазоны температур. При этом предварительно используют холодное прессование для уплотнения металлических порошков (порошки имеют комнатную температуру). Как при холодном прессовании, так и при горячем прессовании используют смазку.

Уплотнение при температурах выше комнатной имеет очевидные преимущества, обеспечивая получение изделия с более высокой плотностью и прочностью, чем в случае уплотнения при более низких температурах.

Большинство смазок, используемых при холодном уплотнении, не могут быть использованы для уплотнения при высоких температурах, поскольку оказалось, что они эффективны только в пределах ограниченного температурного диапазона. Неэффективные смазки существенно увеличивают износ инструмента для уплотнения.

На процесс износа инструмента оказывают влияние различные факторы, например, твердость материала инструмента, приложенное давление и трение между уплотняемой заготовкой и стенкой инструмента, в процессе уплотнения заготовки и извлечения из формы. Последний фактор сильно связан с используемой смазкой.

Сила выталкивания представляет собой силу, необходимую для выталкивания уплотняемой заготовки из инструмента. Поскольку высокая сила выталкивания не только увеличивает износ уплотняющего инструмента, но также может повредить уплотняемую заготовку, предпочтительно эту силу следует снижать.

Однако, использование смазки может создать проблемы при уплотнении, и поэтому важно, чтобы смазка соответствовала типу выполняемого уплотнения.

Для удовлетворительного использования смазки она должна быть вытеснена из пористой структуры порошкового состава в процессе уплотнения в пространство между уплотняемой заготовкой и инструментом, смазывая тем самым стенки уплотняющего инструмента. Благодаря такому смазыванию стенок уплотняющего инструмента снижается сила выталкивания.

Другая причина, в силу которой смазку нужно вытеснить из уплотняемой заготовки, состоит в том, что в противном случае она может привести к образованию пор в уплотненной заготовке после спекания. Хорошо известно, что крупные поры оказывают неблагоприятное влияние на характеристики динамической прочности изделия. Согласно уровню техники известна смазка для уплотняемых металлургических порошков, содержащая полимер (SU 7289946, кл. B 22 F 1/00, 25.04.1980).

Кроме того, известен способ получения спеченных изделий, включающий смешивание металлического порошка и смазки с получением металлопорошковой композиции, уплотнение полученной композиции с получением уплотненной заготовки, спекание уплотненной заготовки (заявка WO 95/33589, B 22 F 1/00, 14.12.1995).

Задачей изобретения является обеспечение возможности получения уплотненных изделий, имеющих высокую прочность при поперечном изгибе, высокую плотность в неспеченном состоянии, а также спеченных изделий, имеющих высокую плотность в спеченном состоянии и низкое усилие выталкивания при использовании смазки в комбинации с металлическими порошками. Поскольку уплотняемая заготовка подвергается воздействию значительных напряжений при выталкивании из уплотняющего инструмента и поскольку необходимо сохранять ее целостность в промежуточных операциях между уплотнением и спеканием без образования трещин или других повреждений, она должна иметь высокую прочность при поперечном изгибе. Это особенно важно в случае наличия тонких частей.

Упомянутый технический результат обеспечивается за счет того, что в качестве полимера она содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000.

Согласно предпочтительным формам выполнения в качестве полимера смазка содержит полиэтиленовый парафин; средневзвешенный молекулярный вес смазки Мw составляет 1000-10000; смазка имеет полидисперсность менее 2,5, предпочтительно менее 1,5.

Согласно второму варианту выполнения смазка, имеющая полимер, используемая в металлургическом порошковом составе, отличается тем, что в качестве полимера она содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000 для использования при холодном уплотнении.

Согласно третьему варианту выполнения смазка, содержащая полимер, используемая в металлургическом порошковом составе, отличается тем, что в качестве полимера она содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 1000-10000 для использования при горячем уплотнении.

Вышеупомянутый технический результат достигается также в металлопорошковой композиции, подлежащей уплотнению, содержащей металлический порошок и смазку, содержащую полимер, которая в качестве полимера содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000, предпочтительно 1000-10000.

Согласно предпочтительным формам выполнения металлопорошковая композиция в качестве полимера может содержать полиэтиленовый парафин; она характеризуется полидисперсностью менее 2,5, препочтительно менее 1,5; содержит одну или несколько добавок, выбираемых из группы, содержащей связующие агенты, вспомогательные технологические агенты, легирующие элементы и твердофазные материалы; кроме того, она может содержать связующий агент и одну или несколько добавок, выбираемых из группы, содержащей вспомогательные технологические объекты, легирующие элементы и твердофазные материалы, она может содержать металлический порошок, в основном состоящий из порошка на основе железа, имеющего средний размер частиц в диапазоне приблизительно 25-350 мкм, и твердую смазку, содержащую полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000.

Кроме того, эта металлопорошковая композиция может содержать смазку в количестве 0,1-2,0% от вес. всей композиции, предпочтительно 0,2-0,8%.

Вышеупомянутый технический результат достигается также за счет способа получения спеченных изделий, включающего смешивание металлического порошка и смазки с получением металлопорошковой композиции, уплотнение полученной композиции с получением уплотненной заготовки, спекание уплотненной заготовки, которая отличается тем, что используют смазку, содержащую полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000. Согласно предпочтительному выполнению способа уплотненную заготовку перед спеканием нагревают до температуры выше точки плавления смазки в течение периода времени, достаточного для получения, по существу, одинаковой температуры по всей уплотняемой заготовке.

Согласно второму варианту выполнения способа получения спеченных изделий, включающего смешивание металлического порошка с получением металлопорошковой композиции, предварительный нагрев полученной композиции, уплотнение нагретой композиции в нагретом инструменте с получением уплотненной заготовки, спекание уплотненной заготовки, используют смазку, содержащую полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 1000-10000. При этом является предпочтительным осуществлять предварительный нагрев до температуры ниже точки плавления полиолефина, предпочтительно до температуры на 5-50oС ниже точки плавления смазки, а инструмент перед уплотнением нагревать до температуры пика точки плавления полиолефина, предпочтительно до температуры на 5-50oС ниже точки плавления смазки.

Смазка согласно изобретению содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000. Полиолефины подразделяются на простые полиолефины, поли(α-олефины) и сополимеры на основе олефинов и/или α-олефинов. Сополимеры могут также включать другие типы сомономеров, такие как винилацетаты, акрилаты, стиролы и т.д. Поли(α-олефины) включают такие полимеры, как полипропилен и поли(1-бутен). Простые полимеры, кроме того, включают такие полимеры, как полиэтилен низкой плотности с разветвленными цепями и полиэтилены высокой плотности с линейными цепями. Полиэтилены с линейными цепями и относительно низким молекулярным весом называют полиэтиленовыми парафинами.

Согласно изобретению предпочтительным полимером является полиэтиленовый парафин. Смазку согласно изобретению можно использовать как для холодного, так и для горячего уплотнения, но при горячем уплотнении молекулярный вес Мw смазки предпочтительно составляет 1000-10000.

Согласно изобретению смазка предпочтительно имеет полидисперсность Mw/Mn ниже 2,5, еще предпочтительней ниже 1,5.

Изобретение относится, кроме того, к составу металлического порошка, содержащему металлический порошок и вышеупомянутую смазку, а также к способам получения спеченных изделий как холодным, так и горячим уплотнением. Способ холодного уплотнения согласно изобретению включает следующие операции:

а) смешивание металлического порошка и смазки с получением композиции металлического порошка;

b) уплотнение металлического порошка со смазкой с получением уплотненной заготовки; и

c) спекание уплотненной заготовки с использованием смазки согласно изобретению, которая имеет средневзвешенный молекулярный вес Мw 500-10000.

Способ горячего уплотнения согласно изобретению включает следующие операции:

a) смешивание металлического порошка и смазки с получением металлического порошка определенного состава;

b) предварительный нагрев металлического порошка со смазкой до заданной температуры;

c) уплотнение нагретого металлического порошка со смазкой в нагретом инструменте; и

d) спекание уплотненного металлического порошка с использованием смазки согласно изобретению, который имеет средневзвешенный молекулярный вес Мw 1000-10000.

Настоящее изобретение, кроме того, относится к применению смазки согласно изобретению в металлургическом порошковом составе при холодном и горячем уплотнении.

Согласно изобретению смазка может составлять 0,1-2,0% веса от всего металлического порошка, предпочтительно 0,2-0,8% от всего количества металлического порошка. Возможность использования смазки согласно изобретению в малых количествах является особым преимуществом изобретения, поскольку это позволяет получить при низких затратах уплотнение заготовки и спеченные изделия, имеющие высокую плотность.

Выражение "металлический порошок", использованное в описании и прилагаемой формуле изобретения, включает порошки на основе железа, состоящие, преимущественно, из железных порошков, содержащих не более приблизительно 1,0 вес. %, предпочтительно, не более приблизительно 0,5 вес.% обычных примесей. Примерами таких высокопластичных железных порошков металлургических сортов являются серии порошков чистого железа ANCORSTEEL 1000, например 1000, 1000В и 1000С, поставляемых фирмой Hoeganaes Corporation, Riverton, штат Нью-Джерси, и подобные им порошки, поставляемые фирмой Ноgаnаs АВ, Швеция. Например, железный порошок ANCORSTEEL 1000 имеет типичный ситовой состав из приблизительно 22 вес.% частиц с размером менее сита 325 (комплект сит по стандарту США) и приблизительно 10 вес.% частиц с размером более сита 100, остальное - промежуточные размеры между этими двумя размерами (количество частиц более сита 60 составляют следы). Порошок ANCORSTEEL 1000 имеет кажущуюся плотность 2,85-3,00 г/см3, как правило, 2,94 г/см3. Другими железными порошками, которые могут быть использованы в настоящем изобретении, являются типовые губчатые железные порошки, такие, как порошок ANCOR МН-100 фирмы Hoeganaes.

Порошки на основе железа также могут включать железо, предпочтительно, преимущественно, чистое железо, которое было предварительно легировано, связано посредством диффузии или смешано с одним или несколькими легирующими элементами. Примеры легирующих элементов, которые могут быть связаны с железными частицами, включают, но не ограничены ими, молибден; марганец; магний; хром; кремний; медь; никель; золото; ванадий; колумбий (ниобий); графит; фосфор; алюминий; двойные сплавы меди и олова или фосфора; ферросплавы марганца, хрома, бора, фосфора или кремния; низкоплавкие тройные или четверные эвтектики углерода и двух или трех элементов, выбираемых из железа, ванадия, марганца, хрома и молибдена; карбиды вольфрама или кремния; нитрид кремния; оксид алюминия и сульфиды марганца или молибдена и их комбинации. Как правило, легирующие элементы обычно комбинируют с железным порошком, предпочтительно, преимущественно, с порошком из чистого железа, в количестве приблизительно вплоть до 7 вес.%, более предпочтительно приблизительно от 0,25 до 5 вес.%, еще предпочтительней приблизительно от 0,25 до 4 вес.%, хотя в некоторых особых случаях использования легирующие элементы могут присутствовать в количестве приблизительно от 7 до 15% от веса железного порошка и легирующего элемента.

Таким образом, порошки на основе железа могут включать железные частицы, которые смешаны с легирующими элементами, имеющими форму легирующих порошков. Термин "легирующий порошок", как он использован здесь, относится к любому упомянутому выше элементу или соединению, упомянутых выше, в форме частиц, физически связанных с железными частицами, независимо от того, является или нет этот элемент или соединение в конечном счете сплавом с железным порошком. Частицы легирующего элемента обычно имеют средневзвешенный размер частиц, приблизительно менее 100 мкм, более предпочтительно приблизительно менее 75 мкм, еще предпочтительней приблизительно менее 30 мкм. В смесях железных частиц и легирующих порошков предпочтительно присутствуют связующие агенты для предотвращения образования пыли или сегрегации легирующего порошка от железного порошка. Примеры обычно используемых связующих агентов включают те, что описаны в патентах США 4483905 и 4676831, и в патенте США 4834800, которые включены в содержание заявки посредством ссылки.

Порошки на основе железа, кроме того, могут быть в форме железа, которое было предварительно легировано одним или несколькими легирующими элементами. Предварительно легированные порошки могут быть изготовлены посредством получения расплава железа и нужных легирующих элементов, а затем распыления расплава, посредством чего из распыленных капель при затвердевании образуется порошок. Количество вводимого легирующего элемента или элементов зависит от требуемых свойств у готового металлического изделия. Предварительно легированные порошки, которые содержат такие легирующие элементы, поставляет фирма Hoeganaes Corp. как часть сортамента порошков ANCORSTEEL.

Дополнительными примерами порошков на основе железа являются порошки, полученные посредством диффузии, которые содержат частицы преимущественно чистого железа и упомянутые выше легирующие элементы, диффундировавшие в наружную поверхность порошков. Такими поставляемыми на рынки сбыта порошками являются полученные посредством диффузии порошки DISTALOY 4600A от фирмы Hoeganaes Corporation, которые содержат приблизительно 1,8% никеля, приблизительно 0,55% молибдена и приблизительно 1,6% меди, и полученные посредством диффузии порошки DISTALOY 4800A, поставляемые фирмой Hoeganaes Corporation, которые содержат 4,05% никеля, 0,55% молибдена и 1,6% меди. Порошки подобных сортов поставляет фирма Hoganas AB, Швеция.

Предпочтительный порошок на основе железа получают предварительным легированием железа молибденом (Мо). Порошок получают распылением расплава практически чистого железа, содержащего приблизительно от 0,5 до 2,5 вес.% Мо. Примером такого порошка является стальной порошок ANCORSTEEL 85HP фирмы Hoeganaes, который содержит приблизительно 0,85 вес.% Мо, приблизительно менее 0,4 вес.% всех других элементов, таких, как марганец, хром, кремний, медь, никель, молибден или алюминий, и приблизительно менее 0,02 вес.% углерода. Другим примером такого порошка является стальной порошок ANCORSTEEL 4600V фирмы Hoeganaes, который содержит приблизительно 0,5-0,6 вес.% молибдена, приблизительно 1,5-2,0 вес.% никеля и приблизительно 0,1-0,25 вес.% марганца, и приблизительно менее 0,02 вес.% углерода.

Другой получаемый предварительным легированием порошок, который может быть использован в настоящем изобретении, описан в патенте США 510893, названном "Steel Powder Admixture Having Distinct Pre-alloyed Powder of Iron Alloys" ("Смесь стальных порошков, содержащая высококачественный предварительно легированный порошок сплавов железа"), который целиком включен путем ссылки в настоящее описание. Этот состав стальных порошков представляет собой смесь из двух различных предварительно легированных порошков на основе железа, один из которых был получен предварительным легированием сплава железа с 0,5-2,5 вес. % молибдена, а другой представляет собой полученный предварительным легированием сплав железа с углеродом и, по меньшей мере, приблизительно с 25 вес. % компонента, являющегося переходным элементом, причем этот компонент содержит, по меньшей мере, один элемент, выбираемый из группы, состоящей из хрома, марганца, ванадия и Колумбия (ниобия). Смесь имеет состав на основе стальных порошков, в котором содержится по меньшей мере приблизительно 0,05 вес.% компонента переходного элемента. Примером такого поставляемого на рынки сбыта порошка является стальной порошок ANCORSTEEL 41 АВ фирмы Hoeganaes, который содержит приблизительно 0,85 вес.% молибдена, приблизительно 1 вес.% никеля, приблизительно 0,9 вес.% марганца, приблизительно 0,75 вес.% хрома и приблизительно 0,5% углерода.

Другие порошки на основе железа, которые пригодны для практического использования данного изобретения, представляют собой ферромагнитные порошки. Примером является состав порошков преимущественно чистого железа в смеси с порошком железа, который был предварительно легирован небольшими количествами фосфора.

Еще одним типом порошков на основе железа, которые пригодны для практического использования настоящего изобретения, являются железные частицы, покрытые термопластичным материалом с получением практически однородного покрытия термопластиком, как описано в патенте США 5198137. Каждая частица предпочтительно имеет практически однородное поверхностное покрытие вокруг находящейся в сердцевине железной частицы. Достаточное количество термопластичного материала для получения покрытия составляет приблизительно 0,001-15 вес.% от веса железных частиц с покрытием. Как правило, термопластичный материал присутствует в количестве по меньшей мере 0,2 вес.%, предпочтительно приблизительно 0,4-2 вес.%, а более предпочтительно приблизительно 0,6-0,9 вес. % от покрытых частиц. Предпочтительными являются такие термопластики, как полиэфирсульфоны, полиэфиримиды, поликарбонаты или простые эфиры полифениленов, имеющие средневзвешенный молекулярный вес в диапазоне приблизительно от 10000 до 50000. Другие порошки на основе железа с полимерным покрытием включают порошки, имеющие внутреннее покрытие из фосфата железа, как предложено в патенте США 5063011, на содержание которого дается ссылка в рамках данной заявки.

Частицы из чистого железа, предварительно легированного железа, железа с диффузионным слоем или железа с термопластичным покрытием могут иметь настолько малый средневзвешенный размер частиц, как 1 мкм или менее, либо приблизительно вплоть до 850-1000 мкм, однако, как правило, частицы имеют средневзвешенный размер частиц в диапазоне приблизительно 10-500 мкм. Предпочтительны частицы, имеющие средневзвешенный размер частиц с максимальной величиной приблизительно вплоть до 350 мкм, предпочтительно 50-150 мкм.

Кроме металлического порошка и смазки согласно изобретению состав металлического порошка может содержать одну или несколько добавок, выбираемых из группы, содержащей связующие агенты, вспомогательные технологические добавки и твердофазные материалы. Связующий агент можно добавлять в состав порошка в соответствии со способом, описанным в патенте США 4834800 (который присоединен к настоящему описанию путем ссылки), и подмешивать к металлическому порошку в количествах приблизительно 0,005-3 вес.%, предпочтительно приблизительно 0,05-1,5% от веса железного и легированного порошков.

Вспомогательные технологические добавки, используемые в составе металлического порошка, могут содержать тальк, форстерит, сульфид марганца, серу, дисульфид молибдена, нитрид бора, теллур, селен, дифторид бария и дифторид кальция, которые используют либо отдельно, либо в комплексе.

Твердые фазы, используемые в составе металлического порошка, могут содержать карбида вольфрама, ванадия, титана, ниобия, хрома, молибдена, тантала и циркония, нитриды алюминия, титана, ванадия, молибдена и хрома, Al2О3, В4С и различные керамические материалы.

В соответствии с известными технологиями металлические порошки и частицы смазки с вспомогательными технологическими добавками смешивают до получения, преимущественно, однородного порошкового состава.

Предпочтительно смазку согласно изобретению добавляют в состав металлического порошка в форме твердых частиц. Средний размер частиц смазки может изменяться, но предпочтительно находится в диапазоне 3-150 мкм.

Если размер частиц слишком велик, то становится трудно вытеснить смазку из пористой структуры металлического порошка в процессе уплотнения, а затем после спекания в присутствии смазки может произойти рост крупных пор, в результате чего ухудшаются прочностные свойства уплотненной заготовки.

Холодное уплотнение согласно изобретению включает следующие операции:

а) смешивание металлического порошка и смазки согласно изобретению, которая содержит полимер на основе полиолефинов, имеющих средневзвешенный молекулярный вес Мw 500-10000, с получением смеси металлического порошка и смазки,

b) уплотнение металлического порошка со смазкой с получением уплотненной заготовки, и

c) спекание уплотненной заготовки.

При холодном уплотнении согласно изобретению уплотняемую заготовку перед операцией спекания предпочтительно нагревают до температуры выше пика точки плавления смазки в течение периода времени, достаточного для получения, преимущественно, равномерной температуры во всей уплотняемой заготовке. Такая термическая обработка уплотняемой заготовки, при которой еще не происходит ее спекание, обеспечивает высокую прочность при поперечном изгибе, что облегчает манипулирование и промежуточные операции с уплотняемой заготовкой между уплотнением и спеканием без образования трещин или других повреждений. Как станет ясно из приведенных ниже результатов испытаний, при холодном уплотнении с использованием существующих на рынках сбыта смазок не достигают такой повышенной прочности при поперечном изгибе, что делает смазку согласно изобретению предпочтительной.

При горячем уплотнении согласно изобретению полученный металлический порошок предварительно нагревают преимущественно перед размещением в предварительно подогретом уплотняющем инструменте. При таком предварительном нагреве полученного металлического порошка важно, чтобы смазка не начала размягчаться или плавиться, что затруднило бы манипулирование полученным металлическим порошком при его размещении в уплотняющем инструменте, что, в свою очередь, привело бы в результате к получению уплотненной заготовки, имеющей неоднородную плотность и низкую воспроизводимость веса заготовок. Помимо этого важно, чтобы не происходило частичного предварительного плавления смазки, т. е. смазка должна быть однородным веществом. Поэтому важно, чтобы полидисперсность Мw/Мn составляла менее 2,5, а предпочтительно менее 1,5.

Процесс горячего уплотнения включает следующие операции:

a) смешивание металлического порошка и смазки согласно изобретению, которая содержит полимер на основе полиолефинов, имеющих средневзвешенный молекулярный вес Мw 1000-10000;

b) предварительный нагрев полученной смеси до заданной температуры предпочтительно до температуры ниже пика точки плавления смазки;

c) подачу нагретой порошковой смеси в матрицу, которая нагрета до температуры, предпочтительно равной или ниже температуры пика точки плавления смазки; и уплотнение смеси; и

d) спекание уплотненной смеси металлического порошка.

Во время предварительного нагрева смесь металлического порошка со смазкой предварительно подогревают до температуры на 5-50oС ниже точки плавления полимера.

Далее приведены результаты нескольких испытаний, для того, чтобы показать, что настоящее изобретение является эффективным и позволяет получать изделия с высокой плотностью, а также с высокой прочностью при поперечном изгибе.

Испытание 1

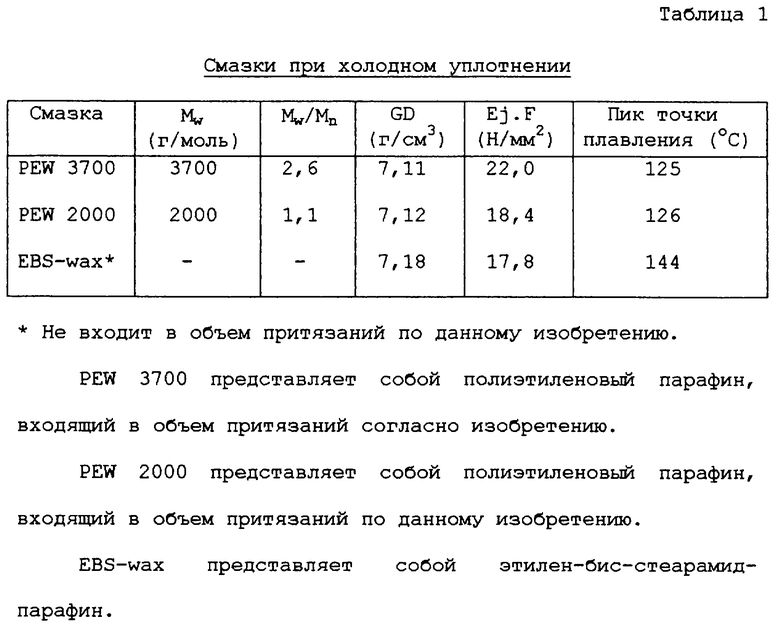

Ниже в табл.1 приведены данные для нескольких смазок, включающие пик точки плавления, средневзвешенный молекулярный вес Mw, полидисперсность (Мw/Мn), плотность, измеренную в неспеченном состоянии (GD) и усилие выталкивания (Ej•F) при холодном уплотнении порошка ASC 100.29 (поставляемого фирмой  ), смешанного с 0,5 вес.% графита, 2 вес.% Сu-200 и 0,6 вес.% смазки. Давление при уплотнении составляло 600 МПа.

), смешанного с 0,5 вес.% графита, 2 вес.% Сu-200 и 0,6 вес.% смазки. Давление при уплотнении составляло 600 МПа.

Плотность в неспеченном состоянии измеряли в соответствии со стандартом ISO 3927 1985, а усилие выталкивания измеряли в соответствии с методикой 404 фирмы

Пики точек плавления для смазок определяли как пиковые значения на кривых плавления, которые измеряли с помощью методики измерений на дифференциальном сканирующем калориметре (DSC), прибор DSC модели 912S, поставляемый фирмой ТА Instruments, New Castle, DE 197 201, США.

Как видно из табл.1, могут быть получены близкие по величине плотности в неспеченном состоянии, а при использовании смазки согласно изобретению, имеющей более низкую полидисперсность Мw/Мn (PEW 2000), сохраняется такое же низкое усилие выталкивания, как у EBS-wax.

Испытание 2

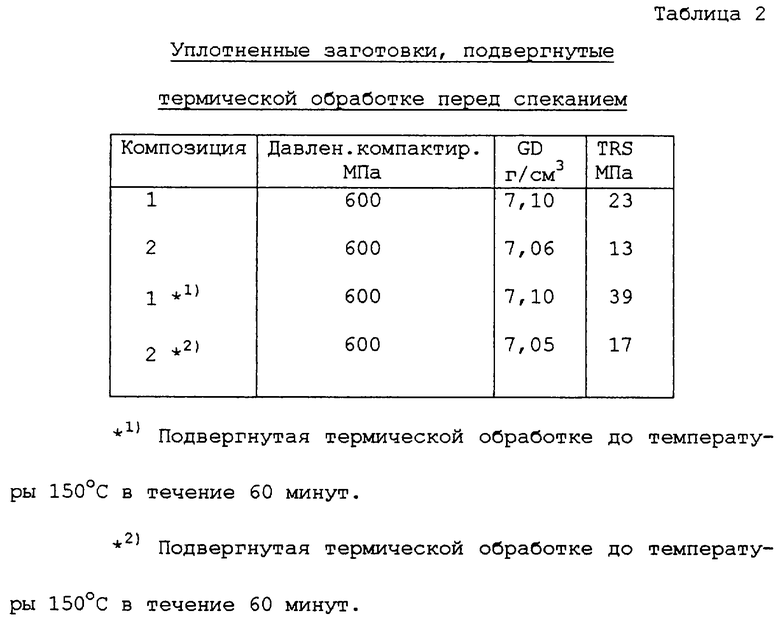

Ниже в табл. 2 приведены данные сравнения смазки PEW 2000 и EBS-wax, включающие нагрев уплотненной заготовки перед спеканием, посредством которого уплотненную заготовку нагрели до температуры выше пика точки плавления смазки в течение периода времени, достаточного для получения практически одинаковой температуры во всей уплотненной заготовке.

Составы металлического порошка содержали следующие компоненты.

Состав 1 (по изобретению)

[порошок] ASC 100.29, поставляемый фирмой

2,0% вес. Сu-200

0,5% вес. графита

0,6% PEW 2000

Состав 2 (по изобретению)

[порошок] ASC 100.29, поставляемый фирмой  АВ

АВ

2,0% вес. Сu-2000

0,5% вес. графита

0,8% EBS-wax.

Как видно из табл.2, прочность при поперечном изгибе (TRS) существенно повышена благодаря термической обработке неспеченной уплотненной заготовки состава 1, тогда как прочность при поперечном изгибе неспеченной уплотненной заготовки состава 2 повышена незначительно.

Повышенная прочность при поперечном изгибе позволяет получить неспеченную уплотненную заготовку, которую можно подвергать манипулированию и промежуточным операциям перед спеканием. Такая возможность является весьма желательной во многих случаях.

Испытание 3

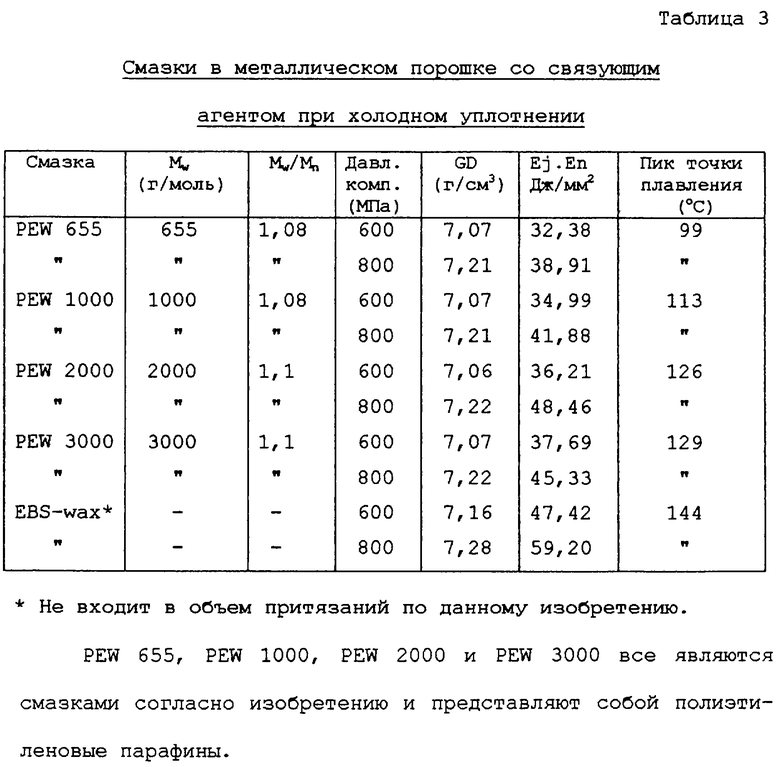

Ниже в табл. 3 приведены данные для нескольких смазок, включающие пик точки плавления, средневзвешенный молекулярный вес Мw, полидисперсность (Мw/Мn), давление уплотнения (Давл. комп.), измеренную плотность в неспеченном состоянии (GD) и энергия выталкивания (Ej•En) при холодном уплотнении порошка ASC 100.29 (поставляемого фирмой  ), смешанного с 0,45 вес.% смазки и 0,15 вес.% связующего агента на основе метакрилата.

), смешанного с 0,45 вес.% смазки и 0,15 вес.% связующего агента на основе метакрилата.

Как видно из табл.3, значения энергии выталкивания являются более низкими для смазок согласно изобретению, чем для смазок, не входящих в объем притязаний по данному изобретению.

Испытание 4

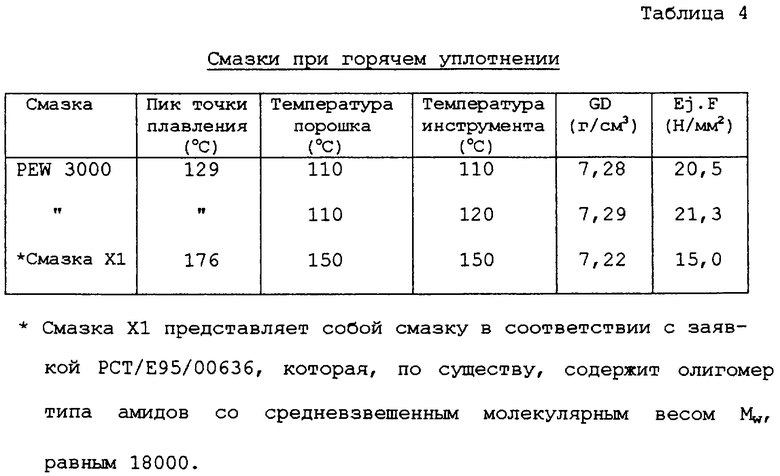

Ниже в табл. 4 приведены данные для нескольких смазок, включающие пик точки плавления, температуру порошка, температуру инструмента, плотность в неспеченном состоянии (GD) и усилие выталкивания (Ej•F).

Составы металлического порошка содержали следующие компоненты:

[Порошок] Distaloy® AE, поставляемый фирмой

0,3% вес. графита

0,6% вес. смазки в соответствии с табл.4.

Давление уплотнения составляло 600 МПа.

Как видно из табл.2, плотность (GD) в неспеченном состоянии несколько выше при использовании смазки согласно изобретению. Усилие выталкивания выше при использовании смазки согласно изобретению, но еще достаточно низкое, чтобы быть приемлемым.

По сравнению с материалом, содержащим смазку EBS-wax или смазку XI, у материалов, смешанных со смазками согласно изобретению, получены сравнимые плотность в неспеченном состоянии (GD) и усилие выталкивания (Ej•F).

Когда после холодного уплотнения заготовку, в которой материал смешивали со смазкой согласно изобретению, перед спеканием подвергали термической обработке, то получали повышенную прочность в неспеченном состоянии по сравнению с материалом, смешанным со смазкой EBS-wax. Повышенная прочность в неспеченном состоянии позволяет выполнять промежуточные операции и манипулирование заготовками без образования трещин или других повреждений.

Изобретение относится к порошковой металлургии, к смазке для металлургической порошковой композиции. Предложенная смазка, содержащая полимер, согласно изобретению в качестве полимера содержит полимер на основе полиолефинов, который имеет средневзвешенный молекулярный вес Мw 500-10000. Предложенная смазка характеризуется тем, что ее используют при холодном или горячем уплотнении металлопорошковой композиции для изготовления спеченных изделий. Использование смазки в комбинации с металлическими порошками обеспечивает получение уплотненных изделий с высокой прочностью при поперечном изгибе, а также высокую плотность полученных изделий. 6 с. и 12 з.п. ф-лы, 4 табл.

| Композиция для получения пресспорошков ферритов | 1978 |

|

SU728994A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| КИПАРИСОВ С.С | |||

| и др | |||

| Порошковая металлургия | |||

| - М.: Металлургия, 1991, с.295-297 | |||

| US 5154881 A, 13.10.1992 | |||

| US 4558017, 10.12.1985. | |||

Авторы

Даты

2003-07-20—Публикация

1998-09-01—Подача